Способ получения осажденного карбоната кальция, способ для повышения содержания сухого вещества продукта осажденного карбоната кальция и реакторная система для производства осажденного карбоната кальция

Иллюстрации

Показать всеДанные изобретения относятся к способу приготовления осажденного карбоната кальция (РСС) и к конструкции реакторной системы малой энергоемкости для осуществления способа таким образом, что количество сухих остатков в РСС продукте может быть увеличено до 35% или больше без проведения этапа обезвоживания. Способ по изобретению включает выполнение в параллельных и в двух или более отдельных реакционных сосудах этапов контактирования гидроксида кальция с газом, включающим диоксид углерода, чтобы позволить образоваться карбонату кальция. Также осуществляют добавление оксида кальция, извести или сухого гидроксида кальция или комбинации любых из трех компонентов к части полученной смеси гидроксида кальция и карбоната кальция. Реакторная система при ее применении в производстве РСС содержит по меньшей мере один реакционный сосуд с факультативным вводом воды и вводом газа и по меньшей мере один рециркуляционный резервуар для ввода компонентов и факультативно ввода воды. При использовании способа и устройства по изобретениям осуществляют эффективное и рентабельное получение РСС с заданной структурой и с высокими сухими остатками. 3 н. и 18 з.п. ф-лы, 8 ил.

Реферат

Область изобретения

Данное изобретение относится к способу производства осажденного карбоната кальция (РСС) в реакторе малой энергоемкости. В частности, данное изобретение обеспечивает способ, при котором РСС, имеющий высокое содержание сухого вещества, получают при помощи добавления негашеной извести или сухого гидроксида кальция при реакции карбонизации как альтернативу или добавку к гашеной извести, которую используют в традиционных способах.

Предпосылки изобретения

Осажденный карбонат кальция широко используют в качестве минерального пигмента или наполнителя при получении товаров, например бумаги, зубной пасты, краски и пластмасс, а РСС высокого качества используют в составах фармацевтических препаратов. РСС производят путем реакционного процесса, который использует оксид кальция (известь), диоскид углерода и воду. В зависимости от строгих условий реакций, которые были использованы, эта реакция осаждения способна получать три отдельных полиморфа (кальцит, арагонит и ватерит). Основными промышленными типами РСС являются игольчатый арагонит или кальцит со следующими структурами: ромбоэдрической, в форме призмы, коллоидной, игольчатой и скаленоэдрической, и для каждой формы можно установить уровень агрегации, размер частицы, распределение размера и площадь поверхности путем изменения параметров способа.

Большинство промышленных карбонизаций РСС проводят в реакторах с низкой энергоемкостью перемешивания (менее чем 10 кВт/м3). Следовательно, если гомогенный раствор должен быть получен во время карбонизации, а посредством этого также гомогенный продукт, необходима относительно низкая вязкость гашеной извести (вязкость по Брукфильду менее 1000, шпиндель 3100 rpm (оборотов в минуту)). Следовательно, большинство промышленного РСС получают на этапе карбонизации при заключительной сушке от 12% до 24% сухого остатка. По причине низкого сухого остатка дальнейшая последовательная переработка (концентрация) необходима, если наполнители нужно перевозить на большие расстояния. Концентрация наполнителей в промышленном масштабе будет в норме включать высокую поперечную силу или высокие давления, вызывающие разламывание некоторых частиц РСС или РСС агрегатов. Разламывание частиц РСС высвобождает Са(ОН)2, таким образом, повышая pH раствора РСС. Так как растворы промышленного РСС очень часто продают при pH от 8 до 10, то часто является необходимым добавлять этап стабилизации pH.

Для РСС, полученного в традиционном реакторе малой энергоемкости, можно увеличить сухой остаток, чтобы достичь содержания сухого вещества до приблизительно 35% сухого вещества путем механического обезвоживания карбонизированного продукта, например, путем центрифугирования или фильтрации. Это, однако, уменьшит крутизну распределения размеров частиц, как показано путем увеличения величины крутизны, подсчитанной как количество массы 75% квантиля размера частицы, разделенного на количество массы 25% квантиля массы. Анализы, выполненные в данном изобретении в полномасштабном получении РСС, показывают, что 75%/25% соотношение квантиля массы может увеличиваться от 1,5 до 2,0. Более того, можно избежать этапа вторичной стабилизации pH.

Некоторые способы осаждения РСС были описаны в данной области техники, в которой РСС с высоким содержанием сухого вещества получали способами, включающими использование негашеной извести: патент США 6761869, патент США 6602484, патент США 6699318, патент США 6475459 и WO 03/106344 все представляют способы, включающие карбонизацию негашеной извести, или способы, при которых этапы гашения и карбонизации комбинируются. В каждом случае, однако, способ нуждается в высокой энергоемкости, высоком давлении и/или использовании больших объемов газа, что делает его неприемлемым для производства РСС в больших масштабах и по разумной цене. Более того, эти способы не могут быть использованы при производстве всех промышленно важных структур РСС, упомянутых ранее.

Возможны другие специализированные способы производства конкретных структур РСС: патент США 5695733 обеспечивает способ конвертирования агрегированного скаленоэдрического РСС в агрегированный ромбоэдрический РСС путем регулирования проводимости во время реакции, а патент США 6022517 описывает способ производства игольчатого кальцита или арагонита карбоната кальция, имеющего кластеры палочкообразных или иглообразных игольчатых кристаллов, путем карбонизации гидроксида кальция или оксида кальция в присутствии водорастворимых компонентов алюминия. В то время как эти способы могут включать карбонизацию негашеной извести, они не рассматривают необходимость эффективного и экономичного способа, подходящего для получения всех промышленно важных РСС структур.

Наконец, когда негашеную известь используют в способах, рассмотренных ранее, предлагается добавлять негашеную известь непосредственно в реактор для карбонизации. В традиционных реакторах малой мощности, однако, добавление негашеной извести непосредственно в реактор является проблематичным, так как присутствует относительно большой поток газа, проходящий через реактор. Газ насыщают водой и, так как известь гигроскопична, поток газа приводит к оседанию извести на различных частях оборудования, приводя к нарушению функций механических частей в реакторе и к формированию неоднородных продуктов. Более того, известь, добавленная непосредственно в реактор для карбонизации, может привести к возникновению высоких концентраций кальция в точке добавления. Это может вызвать затравку и, таким образом, расширение размеров частиц конечного продукта.

Следовательно, улучшенный способ производства однородного осажденного карбоната кальция в реакторе малой энергоемкости и с высокими сухими остатками может быть выгодным по практическим и экономическим причинам. В частности, будет желательным разработать принцип для повышения сухих остатков в реакторах для карбонизации, что можно использовать при приготовлении всех промышленно релевантных РСС структур.

Краткое описание изобретения

Таким образом, целью данного изобретения является обеспечение эффективного и рентабельного способа получения игольчатого арагонита и кальцита со следующими структурами: в форме призмы, ромбоэдрический, коллоидный и скаленоэдрический РСС с высокими сухими остатками. В частности, целью данного изобретения является обеспечение способа, который решает вышеупомянутые проблемы, возникающие при добавлении негашеной извести непосредственно в реактор для карбонизации.

Согласно сказанному был разработан способ, который позволяет получать РСС в промышленном реакторе для карбонизации с низкой энергоемкостью, где ограничением для конечных сухих остатков РСС является вязкость продукта (ограниченная поглощением СО2, перемешиванием, способностью к прокачиванию и др.), а не вязкость исходного материала (раствора гидроксида кальция). Если ничего не добавлять для уменьшения вязкости (диспергирущие вспомогательные средства или другое), то РСС можно получать с сухими остатками, по меньшей мере, до 40%. Если добавить диспергирующие средства или подобные, то можно достичь 75%.

Таким образом, один аспект данного изобретения относится к способу получения осажденного карбоната кальция путем карбонизации гидроксида кальция, включающему выполнение параллельно в двух или более отдельных реакционных сосудах этапов:

i) контактирования гидроксида кальция с газом, включающим диоксид углерода, чтобы позволить образоваться карбонату кальция, и

ii) добавления оксида кальция, извести или сухого гидроксида кальция или комбинации любых из трех к части полученной смеси гидроксида кальция и карбоната кальция;

таким образом, чтобы была позволена непрерывная или ненепрерывная циркуляция между двумя или более реакционными сосудами.

Другой аспект данного изобретения относится к реакторной системе, включающей:

a) факультативно ввод воды,

b) ввод газа,

c) рециркуляционную петлю, включающую ввод для добавления извести, оксида кальция, сухого гидроксида кальция или комбинаций любого из трех, и факультативно ввод воды.

Еще одним аспектом данного изобретения является обеспечение применения реакторной системы по данному изобретению для производства осажденного карбоната кальция.

Краткое описание графических материалов

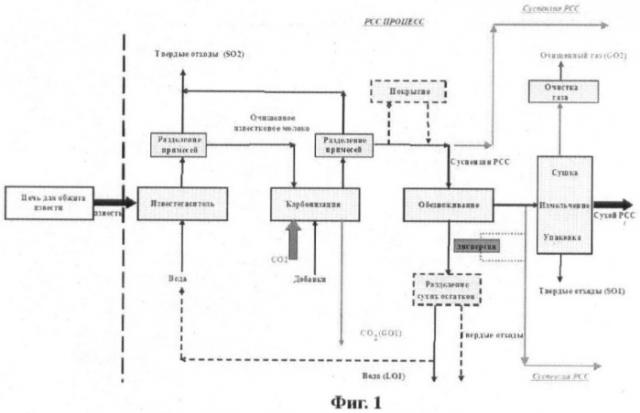

Фигура 1: Обзор РСС способа из Calcium carbonate association Europe, встреча рабочей группы по изучению РСС от 5 октября 2004 года.

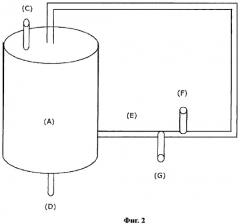

Фигура 2: Схематическое представление реакторной системы по данному изобретению, которое включает первый или главный реакционный сосуд (А), факультативно ввод воды (С), ввод газа (D), рециркуляционную петлю (Е), включающую ввод для добавления оксида кальция, извести, сухого гидроксида кальция или комбинации любого из трех (F) и факультативно ввод воды (G).

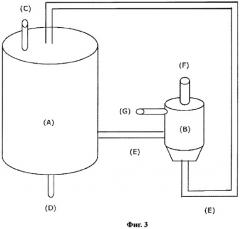

Фигура 3: Схематическое представление реакторной системы по данному изобретению, которое включает первый или главный реакционный сосуд (А), второй реакционный сосуд (В), факультативно ввод воды (С), ввод газа (D), рециркуляционную петлю (Е), включающую ввод для добавления оксида кальция, извести, сухого гидроксида кальция или комбинации любого из трех (F) и факультативно ввод воды (G).

Фигура 4: Изображение, полученное сканирующим электронным микроскопом (SEM), скаленоэдрического РСС, приготовленного по Примеру 1.

Фигура 5: Изображение, полученное сканирующим электронным микроскопом, коллоидного РСС продукта, приготовленного по Примеру 2.

Фигура 6: Изображение, полученное сканирующим электронным микроскопом, коллоидного РСС продукта, приготовленного по Примеру 3.

Фигура 7: Изображение, полученное сканирующим электронным микроскопом, агрегированного арагонитового РСС, приготовленного по Примеру 4.

Фигура 8: Изображение, полученное сканирующим электронным микроскопом, дискретного ромбоэдрическего РСС, приготовленного по Примеру 5.

Далее данное изобретение будет описано более детально.

Детальное описание изобретения

Определения

Перед обсуждением данного изобретения в дальнейших подробностях сначала будут определены следующие выражения и условные обозначения.

При использовании в настоящем контексте выражения "оксид кальция" имеется в виду материал, который является 100% СаО.

Выражение "сухой гидроксид кальция", с другой стороны, относится к материалу, который является 80%-100% Ca(OH)2 и 0%-20% водой.

В отношении данного изобретения выражение "известь" используют в его общепринятом значении, относя к смеси оксида кальция, гидроксида кальция, карбоната кальция и примесям, таким как песок, камень, железо, оксид магния, тяжелые металлы и др., где оксид кальция в норме превышает 80% содержания по весу, содержание гидроксида кальция в норме составляет менее 5%, карбонат кальция в норме составляет менее 10%, а примеси в норме составляют менее 10%.

Первый аспект данного изобретения обеспечивает способ получения осажденного карбоната кальция путем карбонизации гидроксида кальция, включающий выполнение параллельно в двух или более отдельных реакционных сосудах этапов:

i) контактирования гидроксида кальция с газом, включающим диоксид углерода, чтобы позволить образоваться карбонату кальция, и

ii) добавления оксида кальция, извести или сухого гидроксида кальция или комбинации любых из трех к части полученной смеси гидроксида кальция и карбоната кальция;

таким образом, чтобы позволить непрерывную или ненепрерывную циркуляцию между двумя или более реакционными сосудами, см. также Фигуру 2.

Ранее предложенные способы осаждения карбоната кальция, включающие использование извести, являлись, по существу, одноэтапными реакциями, в которых известь добавляли непосредственно к реакции карбонизации. В способе согласно данному изобретению, однако, осаждение карбоната кальция выполняют как двухэтапный способ. В первом реакционном сосуде некое количество гидроксида кальция подвергают контакту с газом, включающим диоксид углерода, тем самым позволяют образование карбоната кальция. Чтобы облегчить добавление извести и/или гидроксида кальция, часть или аликвоту реакционной смеси в первом реакционном сосуде затем переносят в отдельный или второй реакционный сосуд. Впоследствии, когда оксид кальция, известь или сухой оксид кальция или комбинация любых из трех была добавлена, часть или аликвоту реакционной смеси переносят назад в первый реакционный сосуд и, таким образом, комбинируют с протекающей реакцией карбонизации.

В этом двухэтапном способе возможно добавление извести или гидроксида кальция с сухими остатками свыше 80% без столкновения с какими-либо проблемами, связанными со способами известного уровня техники. В частности, избегают проблем, относящихся к образованию пыли и отложению извести или гидроксида кальция внутри реактора для карбонизации. Более того, способ по данному изобретению делает возможным увеличение сухого материала в реакторе для карбонизации от приблизительно 20% до 40% и далее до 45%, 50%, 55%, 60%, 65%, 70% или 75% без повышения вязкости и не вызывает нежелательные изменения в структуре продукта. Это делает возможным получение основных промышленных типов РСС, игольчатого арагонита или кальцита со следующими структурами: ромбоэдрический, в форме призмы, коллоидный, игольчатый и скаленоэдрический непосредственно в традиционном реакторе с сухим материалом до 75%.

Дальнейшие преимущества данного изобретения относятся к экономическим аспектам, связанным с производством РСС в промышленном масштабе. В этом отношении способ по данному изобретению предлагает возможность промышленно использовать больше источников извести, чем возможно на сегодняшний день. Вдобавок, анализы авторов данного изобретения показали, что путем осуществления способа по данному изобретению возможно в то же время увеличить существующую производственную мощность и уменьшить переменные издержки производства. Уменьшение издержек производства происходит благодаря следующим пяти действиям:

- уменьшают способ потребления воды;

- повышают возможности использования известей, которые в целом рассматриваются как тяжелые для способа, подобно извести с очень высокой или очень низкой реактивностью или извести с высокой долей трудносжигаемого материала;

- уменьшают потребление электричества, частично из-за уменьшения воды, которую необходимо транспортировать, а частично из-за повышения мощности;

- уменьшают потребление извести, так как потеря СаО и Са(ОН)2, добавленных к карбонизации, практически будут нулевыми;

- уменьшают в норме потребление охлаждающей воды.

Увеличение мощности происходит по причине увеличения размера партии, в то время как поддерживаются непродуктивные последовательности в способе осаждения постоянными, по типу опустошения, наполнения и мойки. Эти способы часто включают существенную часть цикла реактора на сегодняшний день. Увеличенная плотность РСС раствора также повысит потребление CO2, слегка повышая производственную мощность.

В способе по данному изобретению известь или сухой гидроксид кальция или комбинацию из двух добавляют к части или аликвоте реакции карбонизации в качестве средства для повышения сухого материала. С точки зрения способа, однако, следующие пункты должны быть приняты во внимание.

1) Гидроксид кальция высвобождает воду во время реакции с CO2; это высвобождение включает приблизительно 1 м3/5,5 тонны сухого РСС. Это означает, что уровень заполнения должен быть снижен до приблизительно 1 м3, если используют сухой Са(ОН)2.

2) Нужна отдельная система хранения, если нужно использовать и известь, и гидроксид кальция.

Как следствие, для большинства целей использование извести, например негашеной извести, в данный момент предпочтительнее, чем использование оксида кальция и сухого гидроксида кальция и комбинаций оксида кальция, извести и/или сухого гидроксида кальция.

В простейших вариантах осуществления этот циркуляционный способ осуществляют вручную, путем повторения забора аликвот реакции карбонизации и добавления извести и/или гидроксида кальция к аликвотам перед рекомбинированием аликвот с реакцией карбонизации. Для большинства промышленных целей, однако, будет удобным установить постоянное соединение между двумя или более реакционными сосудами, которые будут заменять ручные операции с аликвотами реакции карбонизации. Соединение может быть установлено в форме трубок или шлангов.

Согласно одному варианту осуществления данного изобретения оксид кальция, известь или сухой гидроксид кальция или указанную комбинацию любых из трех добавляют к реакции карбонизации на этапе i) данного способа через рециркуляционную петлю. В этом варианте осуществления этапы i) и ii) проводят в реакционных сосудах, которые соединены между собой при помощи рециркуляционной петли. Будет понятно, что в данном варианте осуществления есть поток реакционной смеси из первого реакционного сосуда, прошедшего по меньшей мере ввод для добавления оксида кальция, извести или сухого гидроксид кальция или комбинации любых из трех, и назад в первый реакционный сосуд. Далее должно быть понятно, что поток через эту рециркуляционную петлю может происходить непрерывно во время всей реакции карбонизации или во время основной части реакции карбонизации. Альтернативно, поток может быть приостановлен на один или более период всякий раз, когда потребуется, например как нужно для того, чтобы контролировать условия реакции карбонизации.

Способ согласно данному изобретению обеспечивает специфическое преимущество, устраняя необходимость объема обезвоживания, так как он предлагает возможность производства РСС с высокими сухими остатками без использования этапа обезвоживания. Отдельно от удобства, связанного с устранением этапа обезвоживания, будет возрастать качество продукта, так как, если продукт получают, например, при 35% непосредственно в реакторе, он будет обладать значительно более крутым распределением размеров, чем обезвоженный продукт. Для общепринятого агрегированного РСС распределение размеров, подсчитанное как 75/25 соотношение квантиля массы, лежит в диапазоне от 1,40 до 1,65. Обезвоживание до 35% сухих остатков в обычном декантаторе типично приводит к повышению в 75/25 соотношении квантиля массы 0,1-0,2, в то время как более низкое соотношение 1,30-1,55 получают при использовании способа согласно данному изобретению. В данной области техники продукт наполнитель с высокой крутизной известен как имеющий лучшую оптическую характеристику по сравнению с наполнителем с низкой крутизной. Согласно конкретному варианту осуществления, следовательно, данный способ не включает этап обезвоживания для получения желаемого осажденного карбоната кальция или раствора осажденного карбоната кальция.

Фактическое количество оксида кальция, извести или гидроксида кальция или комбинации любых из трех, которое добавляют, будет зависеть от того, какой именно хотят получить продукт РСС. Для цели данного изобретения, следовательно, оксид кальция, известь или гидроксид кальция или комбинация любых из трех могут быть добавлены в количествах, достаточных, чтобы получить в качестве конечного продукта суспензию, включающую 10%-75% (процентное соотношение масс) сухого вещества (осажденный карбонат кальция), например суспензию, включающую 10%-70% (процентное соотношение масс), например 10%-65% (процентное соотношение масс), 10%-60% (процентное соотношение масс), 10%-55% (процентное соотношение масс), 10%-50% (процентное соотношение масс), 10%-45% (процентное соотношение масс), 15%-45% (процентное соотношение масс), 20%-45% (процентное соотношение масс), 25%-45% (процентное соотношение масс), 25%-40% (процентное соотношение масс), 27%-38% (процентное соотношение масс), 27%-33% (процентное соотношение масс) или, например, 30%-38% (процентное соотношение масс), без проведения этапа обезвоживания.

В способе по данному изобретению карбонизация может быть начата при температуре от 5°С до 100°С, например при температуре от 5°С до 60°С, например при температуре от 15°С до 80°С или, например, температуре от 20°С до 85°С. Конкретные диапазоны предпочтительных начальных температур будут применять в зависимости от характеристик желаемого продукта. В целом, низкие температуры во время добавления CO2, как правило, производят ромбоэдрические частицы РСС. Более высокие температуры во время добавления СО2, как правило, производят скаленоэдрические частицы РСС. В частности, будет уместно использовать начальную температуру от 5°С до 20°С, если желаемым продуктом является дискретный ромбоэдрический РСС. Альтернативно, когда желаемым продуктом является агрегированный скаленоэдрический РСС или дискретный арагонит РСС, будет уместно использовать начальную температуру от 30°С до 60°С. Если данный способ проводят с целью получения коллоидного РСС, может быть использована начальная температура от 10°С до 50°С.

Основные направления приготовления различных структур РСС, включая описание различных параметров реакции, находят в литературе, смотри, например, WO 01/92422 А1 и WO 01/66467 А1. Производство РСС, имеющего структуру игольчатого кальцита, описывают в патенте США 6022517, в то время как производство РСС со структурой, как у кальцита в форме призмы, приводят в патенте США 5695733.

В конкретном варианте осуществления данного изобретения данный способ используют для производства коллоидного РСС. Согласно этому варианту осуществления реакцию карбонизации на этапе i) способа начинают при температуре 10°С-60°С, предпочтительно при температуре 10°С-50°С, а оксид кальция, известь или гидроксид кальция или комбинацию любых из трех добавляют в количествах, достаточных, чтобы обеспечить в качестве конечного продукта суспензию, включающую 30%-55% (процентное соотношение масс) кристаллов осажденного карбоната кальция, имеющих структуру коллоидного кальцита, например 30%-35% (процентное соотношение масс) кристаллов осажденного карбоната кальция, имеющих структуру коллоидного кальцита.

Во втором частном варианте осуществления данный способ проводят с целью получения дискретного ромбоэдрического РСС. Следовательно, реакцию карбонизации на этапе i) данного способа начинают при температуре 5°C-20°C, а оксид кальция, известь или гидроксид кальция или комбинацию любых из трех добавляют в количествах, достаточных, чтобы обеспечить в качестве конечного продукта суспензию, включающую 27%-35% (процентное соотношение масс) кристаллов осажденного карбоната кальция, имеющих структуру ромбоэдрического кальцита.

В следующем варианте осуществления реакцию карбонизации на этапе i) способа начинают при температуре 15°С-60°С, а оксид кальция, известь или гидроксид кальция или комбинацию любых из трех добавляют в количествах, достаточных, чтобы обеспечить в качестве конечного продукта суспензию, включающую 30%-55% (процентное соотношение масс) кристаллов осажденного карбоната кальция, имеющих структуру агрегированного скаленоэдрического кальцита.

В других вариантах осуществления реакцию карбонизации на этапе i) способа начинают при температуре 25°С-60°С, а известь, оксид кальция или гидроксид кальция или комбинацию любых из трех добавляют в количествах, достаточных чтобы обеспечить в качестве конечного продукта суспензию, включающую 30%-55% (процентное соотношение масс) кристаллов осажденного карбоната кальция, имеющих структуру игольчатого кальцита.

В других вариантах осуществления реакцию карбонизации на этапе i) способа начинают при температуре 5°С-30°С, а оксид кальция, известь или гидроксид кальция или комбинацию любых из трех добавляют в количествах, достаточных, чтобы обеспечить в качестве конечного продукта суспензию, включающую 30%-55% (процентное соотношение масс) кристаллов осажденного карбоната кальция, имеющих структуру дискретного кальцита в форме призмы.

В следующем варианте осуществления реакцию карбонизации на этапе i) способа начинают при температуре 30°С-80°С, а оксид кальция, известь или сухой гидроксид кальция или комбинацию любых из трех добавляют в количествах, достаточных, чтобы обеспечить в качестве конечного продукта суспензию, включающую 10%-45% (процентное соотношение масс) кристаллов арагонита осажденного карбоната кальция.

Чтобы полностью использовать потенциал способа по данному изобретению, предпочтительно, чтобы оксид кальция, известь или сухой гидроксид кальция или упомянутая комбинация любых из трех имели высокое содержание сухих остатков. Для конкретных целей может быть предпочтительным содержание сухих остатков 75% или более, например содержание сухих остатков 80% или более, 85% или более, 90% или более, 95% или более, 96% или более, 97% или более, 98% или более или, например, содержание сухих остатков 99% или более.

Традиционный подход к генерирующей циркуляции между двумя или более реакционными сосудами, использованными в данном способе, должен обеспечивать существование свободного перелива из реакционного сосуда этапа i) в реакционный сосуд этап ii). Такая схема проиллюстрирована в фигуре 2а данной заявки. В системе, проиллюстрированной в фигуре, реакция карбонизации происходит в реакционном сосуде (А), тогда как добавление оксида кальция, извести или сухого гидроксида кальция или комбинации любых из трех происходит в реакционном сосуде (В). Свободный перелив из реакционного сосуда А) обеспечен путем установки части трубки или шланга (С) в нижнюю треть реакционного сосуда (А).

Для частных применений способа может быть желательным обеспечение охлаждения или нагрева во время реакции карбонизации. В контексте данного изобретения подходящим путем обеспечения охлаждения или нагревания является оснащение ранее описанной рециркуляционной петли охлаждающим устройством, теплообменным устройством или нагревающим устройством.

Известные способы для приготовления РСС с высокими сухими остатками, нуждающиеся в большом вводе энергии, проводят в реакторах, имеющих размер 1 м3 или меньше. Способ по данному изобретению можно использовать для лабораторных целей и в относительно малых системах, а также для больших производств промышленного масштаба, и, типично, специалист будет намерен использовать реакторы, имеющие объем, который значительно больше, чем у типичного реактора высокой энергоемкости. Соответственно, реакционный сосуд этапа i) в данном способе и реакционный сосуд (А) в графических материалах 2 и 3 предпочтительно имеют объем 2 м3 или больше, например 3 м3 или больше, 4 м3 или больше, 5 м3 или больше, 10 м3 или больше, 15 м3 или больше, 20 м3 или больше, 25 м3 или больше, 30 м3 или больше, 35 м3 или больше, 40 м3 или больше, 45 м3 или больше, 50 м3 или больше, 60 м3 или больше, 70 м3 или больше, 80 м3 или больше, 90 м3 или больше, 100 м3 или больше, 125 м3 или больше или, например, объем 150 м3 или больше.

Подобным образом, может быть предпочтительно, чтобы реакционный сосуд этапа i) в способе и реакционный сосуд (А) в графических материалах 2 и 3 имел объем в диапазоне 1-70 м3, например 2-70 м3, 3-70 м3, 4-70 м3, 5-70 м3, 7-70 м3, 10-80 м3, 15-90 м3, 20-95 м3, 25-100 м3, 30-110 м3, 40-125 м3 или, например, 40-150 м3.

Так как известь, оксид кальция, или сухой гидроксид кальция или комбинация любого из трех должны быть добавлены путем изначального перемешивания их с маленькой порцией реакции карбонизации, предпочтительно, ради удобства, чтобы реакционный сосуд этапа ii) и реакционный сосуд (В) графического материала 3 имел активный объем, который значительно меньше, чем у реакционного сосуда этапа i) в способе и реакционного сосуда (А) в графическом материале 3. В частности, объем 50 литров или больше может быть предпочтителен для реакционного сосуда этапа ii), например 100 литров или больше, 250 литров или больше, 500 литров или больше, 200 литров или больше, 750 литров или больше, 1000 литров или больше, 2000 литров или больше, 3000 литров или больше, 4000 литров или больше или, например, 5000 литров или больше.

Подобным образом может быть предпочтительно, чтобы реакционный сосуд этапа ii) в способе и реакционный сосуд (В) в графическом материале 3 имел объем 50-1000 литров, например 75-1000 литров, 100-1000 литров, 150-1000 литров, 200-1000 литров, 250-1000 литров, 300-1000 литров, 350-1000 литров, 400-1000 литров, 450-1000 литров или, например, объем 500-1000 литров.

Хотя следует понимать, что газ, включающий исключительно диоксид углерода, может быть использован на этапе i) способа по данному изобретению, будет понятно, что содержание диоксида углерода указанного газа может варьировать в зависимости от источника и цели. Соответственно, газ, содержащий диоксид углерода на этапе i) способа, может, например, иметь содержание диоксида углерода 5-35%, например 5-30% или 10-25% или содержание диоксида углерода 70-100%, 75-100%, 80-100%, 90-100% или, например, 95-100%. В конкретных иллюстративных вариантах осуществления данного изобретения, которые включены в данную заявку как примеры, использовали газ, содержащий 15-25% диоксида углерода.

Кроме того, специалисту будет понятно, что возможно контролировать скорость осаждения путем варьирования скорости, при которой диоксид углерода поставляют в реакцию карбонизации. В конкретных вариантах осуществления данного изобретения диоксид углерода на этапе i) способа добавляют при скорости, соответствующей объему газа на объем реактора в минуту, 2-8, например 2,2-4,8, или 2,3-4,5, или 2,4-4,3, или 2,5-4,1, или, например, 2,6-3,9.

Для большинства целей будет предпочтительно, чтобы оксид кальция и/или сухой гидроксид кальция, добавленный в способе по данному изобретению, и/или гидроксид кальция имел размер частицы 15 мм или меньше, например 12 мм или меньше, 10 мм или меньше, 9 мм или меньше или 8 мм или меньше.

Для получения РСС продукта с содержанием сухих остатков до 75% может быть необходимым добавление одного или более компонентов, имеющих способность понижать вязкость в реакции и в конечном продукте, причем указанные компоненты факультативно выбраны из группы, включающей: диспергирующие средства, такие как анионные полимеры и кальциевые соли. Эти компоненты могли быть добавлены как перед реакцией, так и во время реакции в любое место реакционной системы.

В отличие от ранее известных способов приготовления РСС с высокими сухими остатками способ по данному изобретению использует энергию при более низкой интенсивности. Следовательно, является характеристикой данного способа то, что содержание упомянутых реакционных сосудов может в достаточной мере быть перемешано с помощью интенсивности энергии 50 кВт/м3 или меньше, предпочтительно 40 кВт/м3, например 30 кВт/м3 или меньше, 20 кВт/м3 или меньше, 15 кВт/м3 или меньше, 10 кВт/м3 или меньше, 9 кВт/м3 или меньше, 8 кВт/м3 или меньше, 7 кВт/м3 или меньше, 6 кВт/м3 или меньше, 5 кВт/м3 или меньше, 4 кВт/м3 или меньше, 3 кВт/м3 или меньше или, например, 2 кВт/м3 или меньше. Что касается интенсивности энергии, способ по данному изобретению проводится с использованием энергии при интенсивности 3-5 кВт/м3.

В общем, время реакции, необходимое для достаточной карбонизации, зависит от содержания сухого материала реакционной смеси, специфической скорости добавления СО2 и степени и типа перемешивания, но с увеличением содержания сухого материала необходимо более продолжительное время для карбонизации. В отношении способа по данному изобретению может быть желательным позволить реакции карбонизации этапа i) способа продолжаться в течение от 30 минут до 24 часов, например от 1 до 20 часов, от 1 до 15 часов, от 1 до 10 часов, от 1 до 5 часов, от 1 до 3 часов или, например, от 2 до 20 часов, от 2 до 15 часов, от 2 до 10 часов, или от 2 до 5 часов, или, например, от 3 до 20 часов, от 3 до 15 часов, от 3 до 10 часов или, например, от 1 до 6 часов. С помощью традиционных реакторов малой энергоемкости в данном изобретении достигается удовлетворительная карбонизация с использованием времени реакции от 30 минут до 1 часа, с реакционными смесями, имеющими содержание сухого материала приблизительно 5%. Подобным образом, с помощью традиционных реакторов малой энергоемкости в данном изобретении достигается удовлетворительная карбонизация с использованием времени реакции приблизительно 6 часов с реакционными смесями, которые имеют содержание сухого материала приблизительно 18%.

В следующих вариантах осуществления по данному изобретению карбонизации этапа i) позволили проходить в течение 5 минут или больше перед добавлением оксида кальция, извести или сухого гидроксида кальция или упомянутой комбинации любых из трех на этапе ii) способа, например, в течение 10 минут или больше, 15 минут или больше, 20 минут или больше, 30 минут или больше, 1 часа или больше, 2 часов или больше, 3 часов или больше, 4 часов или больше, 5 часов или больше, 6 часов или больше или, например, 7 часов или больше.

Чтобы полностью завершить реакцию карбонизации, может быть предпочтительным позволить карбонизации протекать до достижения pH 8 или меньше при 25°С. Также может быть предпочтительным, чтобы реакции карбонизации на этапе i позволяли продолжаться, пока 10% или больше кальция находится в форме карбоната кальция. Это зависит от типа продукта, который нужно получить.

В основных вариантах осуществления данного изобретения целью является получение РСС без каких-либо значительных изменений в кристаллической структуре во время реакции карбонизации. В этих вариантах осуществления оксид кальция добавляют в количествах, достаточных для поддержания избытка в течение всего способа.

В объем данного изобретения, однако, входит также управление способом данного изобретения так, чтобы структура карбоната кальция изменялась в течение способа. В частности, данный способ можно использовать, например, для превращения агрегированного скаленоэдрического РСС в агрегированный РСС в форме призмы. Как ранее предложено Kroc et al., патент США 5695733, это может быть достигнуто путем регулирования проводимости раствора реакционной смеси во время реакции карбонизации. Соответственно, конкретные варианты осуществления данного изобретения обеспечивают способ, включающий использование затравливающего материала скаленоэдрического осажденного карбоната кальция и где указанный газ, который включает диоксид углерода, и указанный оксид кальция, известь или сухой гидроксид кальция или указанную комбинацию любых из трех добавляют в количествах и при скоростях, которые настраивают так, чтобы поддерживать проводимость раствора реакции карбонизации этапа i) способа между от 1,0 до 7,0 мСм. В частности, может быть предпочтительным поддерживать проводимость раствора реакции карбонизации этапа i) способа от 1,9 до 4,2 мСм.

В заявках, в которых способ по данному изобретению используют для изменения структуры РСС во время реакции карбонизации, например, приведенных в патенте США 5695733, в дальнейшем может быть предпочтительно, чтобы затравливающий материал скаленоэдрического осажденного карбоната кальция имел средний сферический диаметр от 0,9 до 3,0 микрон, например от 0,9 до 2,0 микрон. Этот затравливающий материал может быть создан путем карбонизирования водной суспензии гидроксида кальция, где карбонизацию начали при температуре от 18°С до 52°С. Перед карбонизацией гидроксид кальция может быть просеян для удаления примесей и негашеной извести.

Дальнейшей целью данного изобретения является обеспечение способа увеличения содержания сухого материала продукта осажденного карбоната кальция, полученного путем карбонизации гидроксида кальция. Данный способ включает выполнение параллельно в двух или более отдельных реакционных сосудах этапов:

1) контактирования гидроксида кальция с газом, включающим диоксид углерода, чтобы позволить образоваться карбонату кальция, и

2) добавления оксида кальция, извести или сухого гидроксида кальция или комбинации любых из трех к части полученной смеси гидроксида кальция и карбоната кальция;

таким образом, чтобы позволить непрерывную или ненепрерывную циркуляцию между двумя или более реакционными сосудами.

В соответствии с вышеприведенным описанием данный способ увеличения содержания сухого материал