Высокочистые порошки и изготовленные из них покрытия

Иллюстрации

Показать всеНастоящее изобретение относится к высокочистым порошкам оксида циркония для нанесения покрытий на подложки, предназначенные для эксплуатации в условиях циклических термических нагрузок, такие как лопатки, направляющие устройства и поверхности уплотнения газотурбинных двигателей. Высокочистый порошок оксида циркония, стабилизированный оксидами иттрия или иттербия, содержит от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 25% вес. оксида иттрия или от примерно 10 до примерно 36% вес. оксида иттербия, от примерно 0 до примерно 0,15% вес. примесных оксидов. Примесные оксиды включают, мас.%: 0-0,02 SiO2, 0-0,005 Al2O3, 0-0,01 CaO, 0-0,01 Fe2O3, 0-0,005 MgO, 0-0,01 TiO2. Создающие термический барьер покрытия обладают множеством вертикальных макротрещин, равномерно распределенных по всему покрытию, что улучшает сопротивление покрытий термической усталости. Покрытия наносят термическим напылением с возможной последующей тепловой обработкой. Технический результат изобретения - увеличение срока службы подложек с покрытием. 7 н. и 8 з.п. ф-лы, 9 табл., 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к высокочистым порошкам оксида циркония, стабилизированного оксидами иттрия или иттербия, покрытиям, изготовленным из высокочистых порошков оксида циркония, стабилизированного оксидами иттрия или иттербия, и способам нанесения покрытий на подложки, предназначенным для эксплуатации в условиях циклических термических нагрузок, где покрытия обладают в значительной степени однородным распределением вертикальных макротрещин по всему покрытию, что улучшает его сопротивление термической усталости.

Уровень техники

Современные газотурбинные двигатели работают в условиях высоких температур, превышающих 2000°F (1094°C), при которых горячие газы расширяются в направлении, поперечном рядам лопаток турбины. К лопаткам турбины прилегают воздушное уплотнение или сегменты бандажа, предельно уменьшающие потери газа вдоль концевой части лопаток. Было обнаружено, что использование создающих термический барьер покрытий на лопатках газовой турбины и таких поверхностях, как сегменты бандажа, имеет ряд преимуществ. Благодаря использованию создающих термический барьер покрытий может быть достигнута более высокая эффективность эксплуатации, так как для поддержания температуры лопатки или бандажа нужно меньше охлаждающего воздуха. Кроме того, увеличивается срок службы деталей, поскольку из-за теплоизолирующего эффекта, создающего термический барьер покрытия, уменьшается интенсивность изменения температуры металла.

Чтобы изолировать металлические детали от потока горячего газа, на их поверхность наносят создающие термический барьер покрытия на основе оксида циркония, имеющие низкую теплопроводность. Стабилизированный оксид циркония разрабатывался и использовался как создающее термический барьер покрытие для деталей турбин и элементов бандажа. Были опробованы покрытия, такие как оксид циркония, стабилизированный СаО, оксид циркония, стабилизированный MgO, и оксид циркония, стабилизированный оксидом иттрия; наилучшие результаты получены для оксида циркония, частично стабилизированного оксидом иттрия.

В патенте США 5073433 описано создающее термический барьер покрытие для подложек, содержащее оксид циркония, частично стабилизированный оксидом иттрия, и обладающее плотностью, превышающей 88% теоретической плотности, со множеством вертикальных макротрещин, однородно распределенных по всему покрытию, что улучшает его сопротивление термической усталости. В этом патенте также описан способ нанесения создающего термический барьер покрытия.

В данной области остается потребность в создающих термических барьер покрытиях с усовершенствованными свойствами, предназначенных для использования в условиях циклических термических нагрузок, например, на поверхности лопаток газовых турбин, направляющих устройств и уплотнений, открытых для воздействия условий высокотемпературной зоны газотурбинных двигателей.

Сущность изобретения

Настоящее изобретение относится к высокочистым порошкам оксида циркония, стабилизированного оксидами иттрия или иттербия, содержащим от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 25% вес. оксида иттрия или от примерно 10 до примерно 36% вес. оксида иттербия и остальное - оксид циркония.

Настоящее изобретение также относится к наносимым термическим напылением покрытиям из высокочистого порошка, стабилизированного оксидами иттрия или иттербия оксида циркония, где высокочистый порошок стабилизированного оксидами иттрия или иттербия оксида циркония, содержит от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 25% вес. оксида иттрия или от примерно 10 до примерно 36% вес. оксида иттербия и остальное - оксид циркония.

Настоящее изобретение также относится к создающему термический барьер покрытию для подложек, содержащему частично стабилизированный оксидом иттрия или иттербия оксид циркония и обладающему плотностью, превышающей 88% теоретической плотности, со множеством вертикальных макротрещин, по существу, однородно распределенных по всему покрытию, в котором поперечное сечение перпендикулярно подложке открывает множество вертикальных макротрещин, простирающихся, по меньшей мере, на половину толщины покрытия и достигающих в длину величины, равной полной толщине покрытия, и которое имеет от примерно 5 до примерно 200 вертикальных макротрещин на линейный дюйм (2-78,7 на см), отмеряемый по линии, параллельной поверхности подложки и лежащей в плоскости, перпендикулярной поверхности подложки, где указанное создающее термический барьер покрытие образовано нанесенным термическим напылением покрытием из высокочистого порошка, стабилизированного оксидами иттрия или иттербия оксида циркония, где высокочистый порошок стабилизированного оксидами иттрия или иттербия оксида циркония, содержит от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 25% вес. оксида иттрия или от примерно 10 до примерно 36% вес. оксида иттербия и остальное - оксид циркония.

Кроме того, настоящее изобретение относится к способу получения создающего термический барьер покрытия, включающему

а) термическое осаждение высокочистого порошка оксида циркония, стабилизированного оксидами иттрия или иттербия, где порошок содержит от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 25% вес. оксида иттрия или от примерно 10 до примерно 36% вес. оксида иттербия и остальное - оксид циркония, на подложку с образованием монослоя, имеющего, по меньшей мере, два наложенных зерна осажденного на подложке порошка, причем температура позже осажденного зерна выше, чем осажденного ранее;

b) охлаждение и отверждение указанного монослоя, полученного на стадии а), после чего указанный монослой приобретает плотность, по меньшей мере, 88% теоретической плотности и в котором в результате усадки осажденных зерен образуется множество вертикальных макротрещин;

с) повторение стадий а) и b), по меньшей мере, один раз с целью получения слоя с полным поверхностным покрытием, в котором в каждом монослое имеются вертикальные трещины, проходящие сквозь зерна, и в котором множество вертикальных трещин каждого монослоя направлены так же, как вертикальные трещины соседнего монослоя, с образованием вертикальных макротрещин длиной, по меньшей мере, в половину толщины покрытия и достигающих в длину полной толщины покрытия, где нанесенный слой характеризуется наличием, по меньшей мере, 5 вертикальных макротрещин на линейный дюйм (2 на 1 см), измеренный вдоль линии, параллельной поверхности подложки и лежащей в плоскости, перпендикулярной поверхности подложки.

Настоящее изобретение также относится к способу термического напыления, включающему термическое осаждение высокочистого порошка оксида циркония, стабилизированного оксидами иттрия или иттербия, где порошок содержит от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 25% вес. оксида иттрия или от примерно 10 до примерно 36% вес. оксида иттербия и остальное - оксид циркония, на подложку с получением покрытия с вертикальными сегментами из трещин, распределенными, по существу, по всей толщине покрытия, характеризующегося наличием от примерно 5 до примерно 200 трещин на линейный дюйм (2-78,9 на 1 см), отмеряемый вдоль линии, параллельной плоскости покрытия, и наличием структуры горизонтальных трещин, которых достаточно для снижения теплопроводности до менее чем 0,012 Вт/см при 25°C по толщине покрытия.

Настоящее изобретение также относится к способу термического напыления, включающему термическое осаждение высокочистого порошка оксида циркония, стабилизированного оксидами иттрия или иттербия, где порошок содержит от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 25% вес. оксида иттрия или от примерно 10 до примерно 36% вес. оксида иттербия и остальное - оксид циркония, на подложку с получением покрытия с вертикальными сегментами из трещин, распределенными, по существу, по всей толщине покрытия, характеризующегося наличием от примерно 5 до примерно 200 трещин на линейный дюйм (2-78,7 на 1 см), отмеряемый вдоль линии, параллельной плоскости покрытия, и имеющего толщину от примерно 5 до примерно 200 мил (127-5080 мкм); и имеющего конечный поверхностный слой, образованный из указанного высокочистого порошка оксида циркония, стабилизированного оксидами иттрия или иттербия, толщиной до примерно 5 мил (127 мкм) с по существу нулевым сегментированием вертикальными трещинами.

Настоящее изобретение, кроме того, относится к способу термического напыления, включающему термическое осаждение высокочистого порошка оксида циркония, стабилизированного оксидами иттрия или иттербия, где порошок содержит от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 25% вес. оксида иттрия или от примерно 10 до примерно 36% вес. оксида иттербия и остальное - оксид циркония, на подложку с получением покрытия с вертикальными сегментами из трещин, распределенными, по существу, по всей толщине покрытия, характеризующегося наличием от примерно 5 до примерно 200 трещин на линейный дюйм (2-78,7 на 1 см), отмеряемый вдоль линии, параллельной плоскости покрытия, и имеющего толщину от примерно 5 до примерно 200 мил (127-5080 мкм); и имеющего конечный поверхностный слой, содержащий полученное погружением или распылением раствора покрытие из керамической фритты толщиной до примерно 5 мил (127 мкм); и высокотемпературную обработку указанного поверхностного слоя горячим воздухом с целью связывания и закрепления поверхностного слоя.

Настоящее изобретение также относится к изделиям с создающим термический барьер покрытием, причем создающее термический барьер покрытие содержит нанесенное термическим напылением покрытие из высокочистого порошка оксида циркония, стабилизированного оксидами иттрия или иттербия, где порошок содержит от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 25% вес. оксида иттрия или от примерно 10 до примерно 36% вес. оксида иттербия и остальное - оксид циркония.

Настоящее изобретение также относится к изделиям с создающим термический барьер покрытием, содержащим оксид циркония, частично стабилизированный оксидами иттрия или иттербия, обладающим плотностью более чем 88% от теоретической, и имеющим множество вертикальных макротрещин, по существу, однородно распределенных по всему покрытию, в котором поперечное, перпендикулярное подложке, сечение открывает множество вертикальных макротрещин, простирающихся, по меньшей мере, на половину толщины покрытия и достигающих в длину величины, равной полной толщине покрытия, и которое имеет от примерно 5 до примерно 200 вертикальных макротрещин на линейный дюйм (2-78,7 на 1 см), отмеряемый по линии, параллельной поверхности подложки и лежащей в плоскости, перпендикулярной поверхности подложки, где создающее термический барьер покрытие образовано нанесенным термическим напылением покрытием из высокочистого порошка стабилизированного оксидами иттрия или иттербия оксида циркония, где высокочистый порошок стабилизированного оксидами иттрия или иттербия оксида циркония содержит от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 25% вес. оксида иттрия или от примерно 10 до примерно 36% вес. оксида иттербия и остальное - оксид циркония.

Краткое описание чертежей

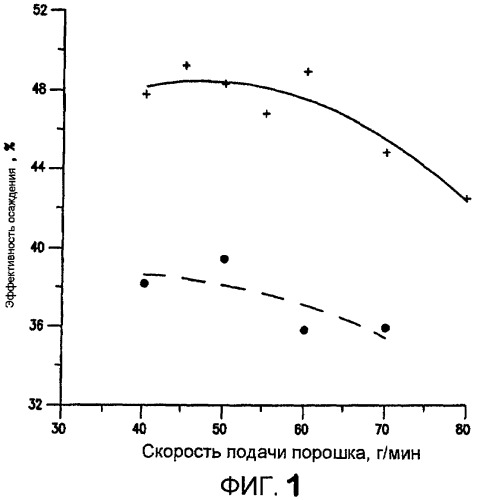

На фиг.1 графически представлена эффективность осаждения нового высокочистого порошка оксида циркония, стабилизированного оксидом иттрия (т.е. порошка С или ZrO-300, которому соответствует сплошная линия) и обычного порошка оксида циркония, стабилизированного оксидом иттрия (т.е. порошка D или ZrO-137, которому соответствует пунктирная линия) с целью получения покрытий на квадратных стальных пластинах 3/8 дюйма (9,525 мм).

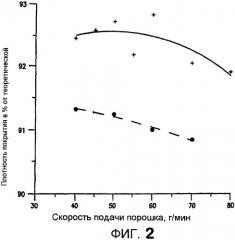

На фиг.2 графически представлена измеренная плотность покрытий, полученных при расстоянии от подложки до горелки 1 дюйм (25,4 мм) на квадратных стальных пластинах 3/8 дюйма (9,525 мм) для нового высокочистого порошка оксида циркония, стабилизированного оксидом иттрия (т.е. порошка С или ZrO-300, которому соответствует сплошная линия), и для обычного порошка оксида циркония, стабилизированного оксидом иттрия (т.е. порошка D или ZrO-137, которому соответствует пунктирная линия).

На фиг.3 графически представлена зависимость плотности вертикальных сегментов трещин (число трещин на линейный дюйм (CPI) длины полированного поперечного сечения покрытия) от высоты монослоя для покрытия, полученного из нового высокочистого порошка оксида циркония, стабилизированного оксидом иттрия (т.е. порошка С или ZrO-300) на подложке в форме диска диаметром 1,0 дюйм (25,40 мм) (сплошная линия) и для покрытия, полученного из обычного порошка оксида циркония, стабилизированного оксидом иттрия (т.е. порошка D или ZrO-137) на подложке в форме диска диаметром 1,0 дюйм (25,40 мм) (пунктирная линия).

Фиг.4 представляет собой фазовую диаграмму обогащенной оксидом циркония области системы ZrO2 - Y2O3. (См. Bratton and Lau, Science & Technology of Zirconia, Amer. Ceram. Soc., 1981, р.226-240).

На фиг.5 представлен спектр рентгеноструктурного анализа с использованием К-альфа излучения меди для покрытия из обычного порошка ZrO-137 после его выдерживания в течение 100 часов на воздухе при 1400°C. Начальная строгая тетрагональная структура трансформировалась в структуру на 19,4% моноклинную.

На фиг.6 представлен спектр рентгеноструктурного анализа с использованием К-альфа излучения меди для покрытия из нового высокочистого порошка ZrO-300 после его выдерживания в течение 100 часов на воздухе при 1400°C. Начальная строгая тетрагональная структура спустя 100 часов при 1400°C не изменилась.

На фиг.7 графически представлена зависимость плотности покрытия из обычного порошка ZrO-137 от времени при температуре от 1200°C до 1400°C на воздухе. Плотность после нанесения покрытия (пунктир короткими штрихами) составила 91,5% от теоретической. Эта доля еще уменьшилась при 1300°C (сплошная линия) и 1400°C (пунктир длинными штрихами).

На фиг.8 графически представлена зависимость плотности покрытия из нового высокочистого порошка ZrO-300 от времени при температуре от 1200°C до 1400°C на воздухе. Плотность после нанесения покрытия (пунктирная линия) составила 92,7% от теоретической. После выдерживания в течение, по меньшей мере, 100 часов при 1400°C эта доля не изменилась (сплошная линия).

На фиг.9 графически представлено соотношение доли разламывающих (горизонтальных) трещин и плотности вертикальных сегментов трещин (CPI) для покрытия из нового высокочистого порошка ZrO-300 (пунктирная линия) и из обычного порошка ZrO-137 (сплошная линия).

На фиг.10 графически представлена зависимость доли краевых трещин после 2000 циклов испытания JETS от плотности вертикальных сегментов из трещин (в CPI) для покрытия из нового высокочистого порошка ZrO-300 без дополнительной обработки после нанесения. При растрескивании более 15% покрытие признавали негодным, что при примерно 10 CPI (4 на 1 см) или более не происходило.

На фиг.11 графически представлена зависимость доли краевых трещин после 2000 циклов испытания JETS от плотности вертикальных сегментов трещин (в CPI) для покрытия из нового высокочистого порошка ZrO-300, подвергнутого тепловой обработке (4 часа/1975°F/вакуум). При растрескивании более 15% покрытие признавали негодным, что при примерно 5 CPI (2 на 1 см) или более не происходило.

Подробное описание изобретения

Была обнаружена новая морфология порошка оксида циркония, стабилизированного оксидом иттрия, которая также применима к другим порошкам на основе оксида циркония с другими стабилизаторами помимо или в дополнение к оксидам иттрия или иттербия. Было обнаружено, что новые высокочистые порошки оксида циркония, стабилизированного оксидами иттрия или иттербия, в сочетании с новыми условиями плазменного напыления или термического напыления при помощи детонационной пушки обладают намного более высокой эффективностью осаждения, плотностью, допустимым отклонением параметров покрытия и пригодны для формирования нужной структуры трещин, обеспечивающей стойкость к механическим воздействиям. При испытании на тепловой удар при высокой температуре было обнаружено, что покрытия из новых высокочистых порошков оксида циркония, стабилизированного оксидами иттрия или иттербия, превосходят известные создающие термический барьер сегментированные покрытия из стабилизированного оксидом иттрия оксида циркония.

В контексте настоящего документа под зерном понимается отдельная расплавленная частица порошка, упавшая на поверхность подложки, где она расплющивается с образованием тонкой пластинки. Как правило, эти пластинки имеют от 5 до 100 мкм в диаметре и от 1 до 5 мкм в толщину, вообще, около 2 мкм в толщину.

В контексте настоящего документа вертикальная макротрещина представляет собой трещину в покрытии, которая, продолженная до контакта с поверхностью подложки, образует угол от 30° до 0°, с прямой, проходящей от указанной точки контакта перпендикулярно поверхности подложки. Предпочтительно, вертикальные макротрещины образуют с этим перпендикуляром угол от 10° до 0°. Помимо вертикальных макротрещин в покрытии может образоваться одна или более горизонтальных макротрещин. Предпочтительно, покрытие не должно иметь горизонтальных макротрещин. Горизонтальная макротрещина представляет собой трещину, образующую с плоскостью, делящей указанную трещину пополам и расположенную параллельно поверхности подложки, угол от 10° до 0°. Горизонтальные трещины, если они есть, предпочтительно, не должны иметь протяженность, позволяющую им пересекать более одной вертикальной макротрещины, поскольку это может ослабить покрытие и вызвать его скалывание. Длина вертикальной макротрещины и длина горизонтальной макротрещины представляют собой расстояние по прямой от одного конца трещины до противоположного конца этой трещины. Длина горизонтальной трещины, если она имеется, должна составлять от примерно 5 до 25% поперечного сечения покрытия, учитывая только те горизонтальные трещины, которые соприкасаются с двумя или более вертикальными сегментационными трещинами.

Покрытия настоящего изобретения представляют собой создающие термический барьер покрытия с низкой теплопроводностью, по природе присущей материалам из оксида циркония. Пористость и границы раздела внутри покрытия также являются препятствиями для теплового потока и, следовательно, ведут к снижению эффективной теплопроводности. Однако в соответствии с настоящим изобретением специально предусматривается, что такое покрытие обладает высокой плотностью (низкой пористостью) и, следовательно, высокой эрозионной стойкостью и склонностью к образованию сегментов трещин в результате описанного в настоящем документе процесса. Обычно подразумевается, что оно также обладает низкой плотностью горизонтальных трещин, поскольку это может влиять на срок службы в условиях тепловых ударов. Однако в соответствии с настоящим изобретением плотность горизонтальных трещин можно свести к минимуму или к максимуму, так как могут быть применены обе структуры. В случае, когда воздействие тепловых ударов не слишком интенсивно, можно специально увеличить плотность горизонтальных трещин и таким образом уменьшить теплопроводность. Это осуществляют в процессе нанесения покрытия, используя плазменную горелку для создания разрывов в обычно хорошо связанных границах раздела, образующихся при последовательных проходах горелки.

Как указано выше, настоящее изобретение относится к высокочистым порошкам оксида циркония, стабилизированного оксидами иттрия или иттербия, содержащим от примерно 0 до примерно 0,15, предпочтительно от примерно 0 до примерно 0,12% вес. примесных оксидов, от примерно 0 до примерно 2, предпочтительно от примерно 0 до примерно 1,5% вес. оксида гафния, от примерно 6 до примерно 25, предпочтительно от примерно 6 до примерно 10, более предпочтительно от примерно 6,5 до примерно 8% вес. оксида иттрия или от примерно 10 до примерно 36, предпочтительно от примерно 10 до примерно 16, более предпочтительно от примерно 11 до примерно 14% вес. оксида иттербия и остальное - оксид циркония. Примесные оксиды содержат от примерно 0 до примерно 0,02, предпочтительно от примерно 0 до примерно 0,01% вес. диоксида кремния, от примерно 0 до примерно 0,005, предпочтительно от примерно 0 до примерно 0,002% вес. оксида алюминия, от примерно 0 до примерно 0,01, предпочтительно от примерно 0 до примерно 0,005% вес. оксида кальция, от примерно 0 до примерно 0,01, предпочтительно от примерно 0 до примерно 0,005% вес. оксида железа, от примерно 0 до примерно 0,005, предпочтительно от примерно 0 до примерно 0,002% вес. оксида магния и от примерно 0 до примерно 0,01, предпочтительно от примерно 0 до примерно 0,005% вес. диоксида титана.

Высокочистые порошки оксида циркония, стабилизированного оксидами иттрия или иттербия, настоящего изобретения могут содержать смеси двух или более высокочистых порошков оксида циркония, стабилизированного оксидами иттрия или иттербия. Например, высокочистый порошок оксида циркония, стабилизированного оксидами иттрия или иттербия, настоящего изобретения может содержать от примерно 55 до примерно 95% об. первого высокочистого порошка оксида циркония, частично стабилизированного оксидами иттрия или иттербия, содержащего от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 6 до примерно 10, предпочтительно от примерно 6 до примерно 8% вес. оксида иттрия или от примерно 10 до примерно 14, предпочтительно от примерно 10 до примерно 12% вес. оксида иттербия и остальное - оксид циркония, и от примерно 5 до примерно 45% об. второго высокочистого порошка оксида циркония, полностью стабилизированного оксидами иттрия или иттербия, содержащего от примерно 0 до примерно 0,15% вес. примесных оксидов, от примерно 0 до примерно 2% вес. оксида гафния, от примерно 16 до примерно 22% вес. оксида иттрия или от примерно 25 до примерно 33% вес. оксида иттербия и остальное - оксид циркония.

Смеси высокочистых порошков оксида циркония, стабилизированного оксидами иттрия или иттербия, могут содержать смесь двух или более высокочистых порошков оксида циркония, стабилизированного оксидами иттрия или иттербия, которые снижают теплопроводность изготовленного из них составного покрытия и сохраняют термостойкость, свойственную покрытию из оксида циркония, частично стабилизированного 6-10, предпочтительно 6-8% вес. оксида иттрия. В одном из вариантов осуществления изобретения такие смеси содержат от примерно 20 до примерно 45% об. второго высокочистого порошка оксида циркония, полностью стабилизированного оксидами иттрия или иттербия, и от примерно 55 до примерно 80% об. первого высокочистого порошка оксида циркония, частично стабилизированного оксидами иттрия или иттербия.

Покрытия, в которых к оксиду циркония добавлено 6,5-8% вес. оксида иттрия, обладают искомой термостойкостью, как полагают, вследствие процесса термического улучшения на переднем крае растущей трещины, где при нагружении происходит трансформация тетрагональной фазы в моноклинную. Однако оксид циркония, стабилизированный 20% вес. оксида иттрия, называемый полностью стабилизированным, так как он обладает кубической структурой и не претерпевает фазовой трансформации, имеет более низкую теплопроводность. Обычно термостойкость более важна, чем низкая теплопроводность, поэтому в промышленности чаще используют оксид циркония, стабилизированный 7% вес. оксида иттрия.

В соответствии с настоящим изобретением, если в покрытии материал, стабилизированный небольшим количеством оксида иттрия, образует непрерывную фазу, а материал, стабилизированный большим количеством оксида иттрия, при этом изолирован в матрице, существует возможность извлечения пользы из более низкой теплопроводности материала, стабилизированного большим количеством оксида иттрия, поскольку тепловой поток, проходящий сквозь покрытие, т.е. все составляющие его материалы, границы раздела и поры, усредняется. Если под воздействием теплового удара в частицах с высоким содержанием оксида иттрия появляются трещины, они оказывают влияние только на эту фазу и не переходят в окружающую матрицу с низким содержанием оксида иттрия.

Этого достигают путем смешивания в нужной пропорции двух отдельных порошков и их термического напыления с образованием составного покрытия. Основным компонентом должен быть порошок с низким содержанием оксида иттрия, так, чтобы он образовывал непрерывную фазу, или матрицу, покрытия. Уровень снижения теплопроводности компенсируют увеличением количества оксида циркония с высоким содержанием оксида иттрия, т.е. в соответствии с предполагаемым назначением подбирают соотношение компонентов. Если воздействие тепловых ударов не слишком интенсивно, может быть добавлено больше компонента с высоким содержанием оксида иттрия.

В контексте настоящего изобретения также применимы составные высокочистые порошки оксида циркония, стабилизированного оксидами иттрия или иттербия, предназначенные для улучшения абразивных свойств. Если покрытие содержит второй компонент, обладающий более высокой абразивной способностью, чем оксид циркония, предпочтительно, чтобы размер частиц второго компонента составлял в любом направлении, по меньшей мере, 2 мил (50,8 мкм) и до 95% толщины покрытия. В этом варианте осуществления изобретения, предусматривающем использование, по меньшей мере, двух порошков, является предпочтительным, чтобы тонкодисперсные частицы оксида циркония прилипали к поверхности более крупных абразивных частиц. Подходящие абразивные частицы могут представлять собой оксид алюминия, оксид хрома или их сплавы, введенные в порошковую композицию в количестве от 10 до 40% вес. общего веса порошка, предпочтительно от 20 до 30% вес. общего веса порошковой композиции.

В объем настоящего изобретения также включаются составные высокочистые порошки оксида циркония, стабилизированного оксидами иттрия или иттербия, предназначенные для снижения теплопроводности. Пояснительным примером составных порошков является составной высокочистый порошок оксида циркония, стабилизированного оксидами иттрия или иттербия, содержащий высокочистый порошок оксида циркония, стабилизированного оксидами иттрия или иттербия, в котором от примерно 0 до примерно 0,15% вес. составляют примесные оксиды, от примерно 0 до примерно 2% вес. составляет оксид гафния, от примерно 6 до примерно 25% вес. - оксид иттрия или от примерно 10 до примерно 36% вес. - оксид иттербия и остальное - оксид циркония, и который имеет номинальный средний размер частиц 20-60 мкм, с поверхностью которых связаны частицы оксида гадолиния с номинальным средним размером 0,5-2 мкм.

Составные высокочистые порошки оксида циркония, стабилизированного оксидами иттрия или иттербия, предназначенные для снижения теплопроводности, предоставляют простую и рентабельную возможность дополнительного регулирования теплопроводности порошка. Обычно такой порошок может быть изготовлен одним из описанных в настоящем документе способов, таких как способ плавления и дробления. В расплавленную смесь в нужном количестве может быть добавлен дополнительный компонент, например оксид гадолиния. Эту операцию обычно осуществляют для больших порций, например 100 фунтов или более. Если введенное количество немного отличается от заданного, вся порция может пойти в отходы, что представляет собой значительные издержки.

Кроме того, на стадии сортировки по размеру сплавленная масса может быть раздроблена в тонкодисперсный порошок. Обычно эта операция связана с большими потерями, так как более крупные и более мелкие частицы идут в отходы. В данном варианте осуществления настоящего изобретения основной материал может быть изготовлен обычным образом, например представлять собой оксид циркония, стабилизированный 7% вес. оксида иттрия, с нужным размером частиц. Частицы большего и меньшего размера можно повторно использовать на стадии плавления следующей порции. Затем основной порошок с нужным размером частиц, обычно со средним размером около 20-60 мкм, смешивают с ультрадисперсными частицами оксида гадолиния с добавлением связующего, такого как разбавленный белый клей. Порошок сушат и немного встряхивают для разделения слипшихся крупных частиц. Тонкодисперсный оксид гадолиния прилипает к поверхности крупных основных частиц в примерно нужном количестве.

Можно рассчитать, сколько тонкодисперсного оксида гадолиния или аналогичного ему компонента нужно добавить в смесь, чтобы получить заданный составной порошок. Это делают путем измерения среднего объема крупных основных частиц при помощи анализатора крупности Microtrac. Ту же операцию проводят с ультрадисперсными частицами добавки. Важно, чтобы добавляемые частицы были очень мелкими, тогда они могут быть однородно распределены и склеены с крупными частицами в нужной пропорции. Надлежащим считается размер примерно 0,5-2 мкм для тонкодисперсных и примерно 60 мкм для крупных основных частиц. Чтобы найти адекватное количество добавки, в каждом случае следует выполнять такой расчет. Затем составные частицы напыляют при помощи любого устройства термического напыления, в котором в результате плавления частиц сплавляется вся композиция. Этот способ позволяет изготавливать и маленькие, и большие порции; путем добавления к заданной массе основных крупных частиц большего или меньшего количества ультрадисперсного компонента может быть получена любая составная композиция.

Средний размер частиц наносимых термическим напылением порошков, применимых в контексте настоящего изобретения, устанавливают, предпочтительно, в соответствии с типом устройства термического напыления и используемых условий термического напыления. Средний размер частиц может составлять от примерно 1 до примерно 150 мкм, предпочтительно от примерно 5 до примерно 50 мкм, более предпочтительно от примерно 10 до примерно 45 мкм.

Настоящим изобретением обеспечиваются высокочистые порошки оксида циркония, стабилизированного оксидами иттрия или иттербия, из которых может быть образовано наносимое термическим напылением покрытие плотностью более 88% от теоретической со множеством вертикальных макротрещин, распределенных, по существу, однородно по всему покрытию, в котором поперечное сечение покрытия, перпендикулярное подложке, открывает множество вертикальных макротрещин, простирающихся, по меньшей мере, на половину толщины покрытия и достигающих в длину величины полной толщины покрытия, и в котором имеется от примерно 5 до примерно 200 (2-78,7 на 1 см), предпочтительно, от примерно 20 до примерно 200 (7,9-78,7 на 1 см), более предпочтительно, от примерно 40 до примерно 100 вертикальных макротрещин на линейный дюйм (15,7-39,3 на 1 см), отмеряемый по линии, параллельной поверхности подложки и лежащей в плоскости, перпендикулярной поверхности подложки.

Наносимые термическим напылением порошки, применимые в контексте настоящего изобретения, могут быть получены обычными способами, такими как агломерация (распылительная сушка и спекание или спекание и дробление) или литье и дробление. В соответствии со способом распылительной сушки и спекания сначала готовят суспензию, смешивая множество порошкообразных исходных материалов и надлежащую дисперсионную среду. Затем, в ходе распылительной сушки, эту суспензию гранулируют, после чего гранулированный порошок подвергают спеканию с образованием когерентных частиц порошка. Порошок для термического напыления получают путем просеивания и сортировки (если агломераты слишком велики, их размер уменьшают путем дробления). Температура спекания гранулированного порошка составляет, предпочтительно, 1000-1300°C.

Наносимые термическим напылением порошки, соответствующие настоящему изобретению, могут быть получены другим способом, включающим агломерацию, спекание и дробление. При спекании и дроблении сначала получают прессовку, смешивая множество порошкообразных исходных материалов, которые прессуют и затем спекают при температуре от 1200 до 1400°C. Затем путем дробления и сортировки образовавшейся спеченной прессовки в соответствии с заданным гранулометрическим составом получают порошок для термического напыления.

Наносимые термическим напылением порошки, соответствующие настоящему изобретению, также могут быть получены способом литья (плавки) и дробления, заменяющего способ агломерации. В соответствии со способом плавки и дробления, сначала, путем смешивания множества порошкообразных исходных материалов и последующего быстрого нагревания, литья и охлаждения получают слиток. После этого путем дробления этого слитка и сортировки частиц получают порошок для термического напыления.

Как правило, порошки для термического напыления могут быть получены следующими обычными способами:

способ распылительной сушки и спекания - порошкообразные исходные материалы смешивают с получением суспензии, которую гранулируют путем распылительной сушки. Затем агломерированный порошок спекают при высокой температуре (по меньшей мере 1000°C) и просеивают с целью отделения нужного для напыления гранулометрического состава частиц;

способ спекания и дробления - порошкообразные исходные материалы спекают при высокой температуре в атмосфере водорода или инертного газа (при низком парциальном давлении кислорода), затем подвергают механическому дроблению и просеивают с целью отделения нужного для напыления гранулометрического состава частиц;

способ литья и дробления - порошкообразные исходные материалы расплавляют в тигле, полученную отливку подвергают механическому дроблению и просеивают частицы; и

способ уплотнения - порошок, полученный любым из описанных выше способов (i)-(iii), нагревают плазменной струей или лазером и просеивают (способы плазменного уплотнения или лазерного уплотнения).

Средний размер частиц порошка каждого из исходных материалов, используемых в способе распылительной сушки, составляет предпочтительно не менее 0,1 мкм, более предпочтительно не менее 0,2 мкм, но предпочтительно не более 10 мкм. Если средний размер частиц порошка исходного материала слишком мал, могут увеличиться затраты. Если средний размер частиц порошка исходного материала слишком велик, может усложниться достижение равномерного распределения порошка исходного материала.

Отдельные частицы, составляющие порошок для термического напыления, предпочтительно обладают достаточной механической прочностью, чтобы в процессе термического напыления оставаться когерентными. Если их механическая прочность слишком мала, частицы порошка могут разрушаться, засоряя сопло, или накапливаться на внутренних стенках устройства термического напыления.

Процесс нанесения покрытия включает протекание порошка сквозь устройство термического напыления, нагревающее порошок и придающее ему ускорение в направлении подложки. При соударении нагретая частица деформируется, превращаясь в нанесенную термическим напылением чешуйку или зерно. Из перекрывающихся зерен состоит структура покрытия. Способ детонации, применимый в контексте настоящего изобретения, описан в патенте США №2714563, включаемом в настоящее описание путем ссылки. Более того, способ детонации описан в патентах США №4519840 и №4626476, включаемых в настоящее описание путем ссылки. В патенте США №6503290, включаемом в настоящее описание путем ссылки, описан применимый в контексте настоящего изобретения способ использования кислородного топлива, имеющего высокую скорость.

Как указано выше, настоящее изобретение относится к покрытиям, наносимым термическим напылением, например, создающим термический барьер покрытиям, из высокочистого порошка оксида ц