Способ получения гранулированного карбамида

Иллюстрации

Показать всеИзобретение относится к способам получения удобрений на основе карбамида. Способ включает введение гранул карбамида во вращающийся барабан и одновременное разбрызгивание расплава серы на поверхность гранул карбамида во вращающемся барабане. Температура гранул карбамида, вводимых в барабан, 20-60°С. Вращающийся барабан представляет собой барабан с лопастями, установленными на его внутренней поверхности. Скорость вращения барабана составляет 81-99% от критической скорости вращения. Разбрызгивание расплава серы осуществляют в направлении оси вращения барабана. Изобретение обеспечивает равномерное покрытие гранул серой. 3 ил.

Реферат

Изобретение относится к способам получения удобрений на основе карбамида, более конкретно - к способам получения удобрений, содержащих карбамид и элементарную серу.

Среди удобрений, содержащих карбамид и элементарную серу, специальный интерес представляют удобрения, содержащие серу в виде покрытия на поверхности гранул карбамида, поскольку такая структура частиц удобрения обеспечивает пониженную слеживаемость гранул, замедленное растворение карбамида в почве и, соответственно, уменьшение его потерь за счет вымывания из почвы.

Известен способ получения гранулированного карбамида, покрытого серой, путем обработки гранул карбамида нагретым воздухом, содержащим пары серы, в результате чего сера десублимируется на поверхности гранул (SU 1093690, С05С 1/02, 1984). Способ характеризуется высокой энергоемкостью, связанной с необходимостью испарения серы и транспортировки больших объемов газа, являющегося носителем паров серы.

Известен способ получения гранулированного карбамида, покрытого серой, путем перемешивания гранул карбамида с серой, содержащей 5-20% влаги и полученной в процессе ее мокрого измельчения (US 2004/0163434, С05С 9/00, 2001). Способ характеризуется высокой энергоемкостью и аппаратурной сложностью процесса предварительной подготовки серы.

Наиболее близким к предложенному является известный способ получения гранулированного карбамида, покрытого серой, включающий введение гранул карбамида в полый вращающийся барабан с одновременным разбрызгиванием расплава серы на поверхность гранул карбамида во вращающемся барабане (US 3903333, B05D 7/00, С05С 9/00, 1975). В этом способе гранулы карбамида вводят в барабан после предварительного подогрева до 77-95ºС; скорость вращения барабана составляет 30-80% от так называемой критической скорости; расплав серы разбрызгивают в направлении, перпендикулярном оси вращения барабана.

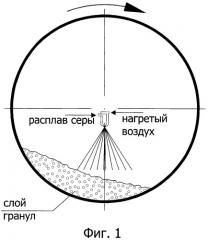

В этом способе характер движения гранул в процессе нанесения расплава серы на их поверхность определяется указанным выше диапазоном отношений скорости вращения барабана к критической скорости вращения. При отсутствии вращения барабана гранулы располагаются неподвижным слоем на дне барабана. При вращении барабана этот слой смещается в направлении его вращения, и за счет одновременного действия центробежной силы и силы тяжести в слое происходит перемешивание гранул так, как это показано на прилагаемой фиг.1, взятой из описания известного способа. По мере роста скорости вращения смещение увеличивается, и интенсивность перемешивания возрастает. Скорость вращения барабана, при которой гранулы за счет центробежной силы распределяются равномерным слоем кольцевого сечения по всей поверхности барабана, называют критической скоростью вращения. В соответствии с законами элементарной механики эта скорость зависит от диаметра барабана и насыпной плотности гранулированного продукта. Для карбамида значение этой скорости (ωкр) выражается простым уравнением:

ωкр=42,3/D1/2,

где D - внутренний диаметр барабана, м.

В диапазоне скоростей вращения барабана, использованном в известном способе (30-80% от критической скорости), движение гранул в поперечном сечении барабана иллюстрируется фиг.1. Такой характер движения гранул в сочетании с указанным выше направлением разбрызгивания расплава серы не обеспечивает достаточно равномерного покрытия гранул серой, в связи с чем в известном способе прибегают к предварительному значительному подогреву гранул карбамида в дополнительном барабане до 77-95ºС, что приводит к улучшению равномерности покрытия.

Техническая задача, на решение которой направлено данное изобретение, заключается в упрощении технологии получения гранулированного карбамида с равномерным серным покрытием.

Для решения этой задачи предложен способ получения гранулированного карбамида, покрытого серой, включающий введение гранул карбамида во вращающийся барабан с одновременным разбрызгиванием расплава серы на поверхность гранул карбамида во вращающемся барабане, отличающийся тем, что гранулы карбамида с температурой 20-60ºС вводят в барабан с лопастями, установленными на его внутренней поверхности, при скорости вращения барабана, составляющей 81-99% от критической скорости вращения, и разбрызгивание расплава серы осуществляют в направлении оси вращения барабана.

Технический результат, возникающий при использовании изобретения, состоит в обеспечении равномерности покрытия гранул карбамида серой без предварительного их подогрева. Предложенный способ позволяет варьировать в широких пределах толщину слоя покрытия (например, 0,01-0,04 мм) и, соответственно, содержание серы в продукте (например, 4-15 мас.%). Во всех случаях обеспечивается равномерность покрытия гранул, так что трещины не обнаруживаются и при микроскопическом исследовании.

Этот результат обусловлен тем, что при использовании барабана с внутренними лопастями в диапазоне скоростей его вращения, близком к критической скорости, возникает иной, нежели в известном способе, характер движения гранул: происходит не просто перемешивание гранул, а подъем гранул лопастями и их последующее падение с лопастей на дно барабана по параболическим траекториям. Со дна барабана гранулы вновь увлекаются в направлении его вращения, так что в барабане образуется постоянно обновляющаяся завеса поднимающихся и падающих гранул. Было установлено, что разбрызгивание расплава серы в направлении оси барабана, т.е. перпендикулярно плоскости векторов движения гранул в образующейся завесе, обеспечивает равномерное нанесение слоя расплава серы на поверхность гранул, имеющих более низкую, чем в прототипе, температуру - 20-60ºС. Это дает возможность использовать для обработки гранулы, имеющие температуру окружающей среды, или гранулы, выводимые из башни приллирования с температурой 30-60ºС. Таким образом, исключается необходимость предварительного нагрева гранул, что упрощает технологию обработки гранул.

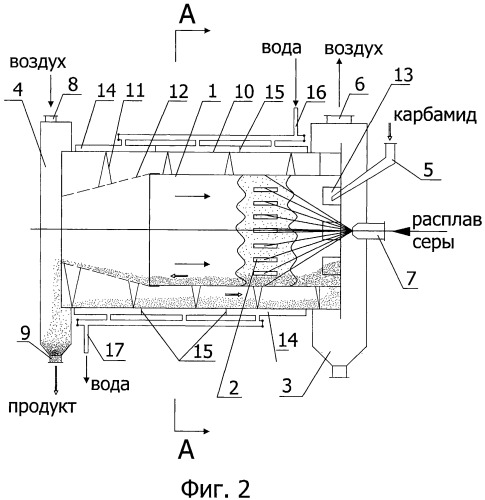

Сущность изобретения иллюстрируется фиг.2 и 3. На фиг.2 изображен в продольном разрезе барабан, который может быть использован для осуществления предложенного способа (конструкция барабана описана в патенте RU 2328338). На фиг.3 схематически проиллюстрирован характер движения гранул по предложенному способу в поперечном сечении барабана А-А.

Изображенный на фиг.2 барабан 1 содержит транспортирующую насадку в виде распределительных лопастей 2, установленных на внутренней поверхности в несколько рядов, камеры загрузки 3 и выгрузки 4, неподвижные относительно вращающегося барабана. Камера загрузки содержит загрузочную трубу 5, штуцер вывода воздуха 6 и механическую форсунку 7, расположенную по оси барабана. Камера выгрузки содержит штуцер ввода воздуха 8 и штуцер вывода готового продукта 9. Аппарат оснащен также дополнительным наружным барабаном 10, обратным шнеком 11, размещенным между барабанами и вращающимся с ними, причем внутренний барабан содержит классификатор 12, скрепленный с обоими барабанами, и приемные окна 13. Кожух 14 с перегородками 15 и штуцерами подачи охлаждающей воды 16 и слива охлаждающей воды 17 выполнен снаружи внешнего барабана 10 таким образом, чтобы обеспечивать охлаждение водой стенки этого барабана и, следовательно, продукта, возвращаемого в качестве ретура в зону падающей завесы гранул.

Предложенный способ реализуется в барабане, изображенном на фиг.2, следующим образом. Приллированный карбамид подается через трубу 5, укрепленную в неподвижной камере загрузки 3, и поступает в барабан 1, оснащенный транспортирующей насадкой 2. При вращении барабана лопасти насадки 2 поднимают и выбрасывают продукт по параболической траектории в поперечном сечении барабана, образуя при этом плотную и равномерную завесу из падающих частиц продукта (фиг.3). Одновременно в переднюю часть барабана 1 на образовавшуюся завесу из падающих частиц с помощью форсунки 7 распыляют расплав серы в направлении оси барабана. В процессе движения частиц в поперечном сечении барабана и вдоль его оси происходит наслаивание расплава на гранулы, которые перемещаются в противоположный конец барабана 1, откуда попадают в камеру выгрузки 4 и в виде готового продукта через штуцер 9 выводятся из аппарата. Одновременно через штуцер 8 подается охлаждающий воздух, который проходит через барабан 1 противотоком к направлению движения горячего продукта и далее через камеру загрузки 3 и штуцер 6 поступает в систему очистки. Гранулы после перемещения в противоположный конец барабана 1 попадают на классификатор 12. Гранулы необходимого размера, дойдя до конца классификатора, попадают в камеру выгрузки 4 и в виде готового продукта через штуцер 9 выводятся из аппарата. Мелкая фракция продукта просыпается в классификаторе 12 в пространство между внутренним 1 и внешним 10 барабанами и с помощью шнека 11 транспортируется в переднюю часть внешнего барабана 10 к приемным окнам 13, через которые продукт поступает во внутренний барабан 1 для дальнейшего наращивания в падающей завесе. Для снятия тепла, выделяющегося при затвердевании серного покрытия, в штуцер 16 кожуха 14 подается охлаждающая вода с температурой 22-28ºС.

Сущность изобретения иллюстрируется также примерами осуществления предложенного способа.

Пример 1. Приллированный карбамид из грануляционной башни со средним диаметром гранул ~2,0 мм и температурой 60ºС в количестве 8,5 т/ч подают в барабанный гранулятор (внутренний диаметр - 1600 мм) через загрузочную трубу 5. Скорость вращения барабана составляет 27 об/мин (~81% от критической).

Одновременно с подачей приллированного карбамида в форсунку 7 с помощью насоса подают расплав серы с температурой 127ºС в количестве 0,4 т/ч. Расплав серы распыляется форсункой 7 на образовавшуюся завесу из гранул карбамида. Факел формируется таким образом, чтобы равномерно орошалась вся завеса падающих гранул. В процессе движения частиц в поперечном сечении гранулятора, вдоль его оси, происходит наслаивание расплава серы на гранулы приллированного карбамида. Полученный карбамид, покрытый серой, перемещается в другой конец барабана и выгружается из аппарата в количестве 8,9 т/ч с температурой 62ºС. Толщина покрытия серы составляет 0,01 мм, а содержание серы в готовом продукте - 4,0%.

Пример 2. Процесс проводят аналогично примеру 1 с тем отличием, что приллированный карбамид подают со склада с температурой 20ºС в количестве 8,9 т/ч, скорость вращения барабана составляет 30,5 об/мин (~92% от критической), расплав серы с температурой 123ºС подают в количестве 1,2 т/ч, полученный карбамид, покрытый серой, выгружают из аппарата в количестве 10,1 т/ч с температурой 30ºС. Толщина покрытия серы составляет 0,03 мм, а содержание серы в готовом продукте - 12,3%.

Пример 3. Процесс проводят аналогично примеру 1 с тем отличием, что приллированный карбамид подают из грануляционной башни с температурой 37ºС в количестве 8,8 т/ч, скорость вращения барабана составляет 30 об/мин (~90% от критической), расплав серы с температурой 125ºС подают в количестве 0,8 т/ч, полученный карбамид, покрытый серой, выгружают из аппарата в количестве 9,6 т/ч с температурой 42,5ºС. Толщина покрытия серы составляет 0,02 мм, а содержание серы в готовом продукте - 8,2%.

Пример 4. Процесс проводят аналогично примеру 1 с тем отличием, что приллированный карбамид подают из грануляционной башни с температурой 28ºС в количестве 8,9 т/ч, скорость вращения барабана составляет 32 об/мин (~97% от критической), расплав серы с температурой 124ºС подают в количестве 1,0 т/ч, полученный карбамид, покрытый серой, выгружают из аппарата в количестве 9,9 т/ч с температурой 36ºС. Толщина покрытия серы составляет 0,024 мм, а содержание серы в готовом продукте - 9,8%.

Пример 5. Процесс проводят аналогично примеру 1 с тем отличием, что приллированный карбамид подают со склада с температурой 20ºС в количестве 8,9 т/ч, скорость вращения барабана составляет 32,5 об/мин (~99% от критической), расплав серы с температурой 120ºС подают в количестве 1,6 т/ч, полученный карбамид, покрытый серой, выгружают из аппарата в количестве 10,5 т/ч с температурой 33ºС. Толщина покрытия серы составляет 0,04 мм, а содержание серы в готовом продукте -15%.

Пример 6. Процесс проводят аналогично примеру 1 с тем отличием, что приллированный карбамид подают из грануляционной башни с температурой 49ºС в количестве 8,6 т/ч, скорость вращения барабана составляет 28 об/мин (~84% от критической), расплав серы с температурой 127ºС подают в количестве 0,6 т/ч, полученный карбамид, покрытый серой, выгружают из аппарата в количестве 9,2 т/ч с температурой 52,5ºС. Толщина покрытия серы составляет 0,014 мм, а содержание серы в готовом продукте - 6,1%.

Способ получения гранулированного карбамида, покрытого серой, включающий введение гранул карбамида во вращающийся барабан с одновременным разбрызгиванием расплава серы на поверхность гранул карбамида во вращающемся барабане, отличающийся тем, что гранулы карбамида с температурой 20-60°С вводят в барабан с лопастями, установленными на его внутренней поверхности, при скорости вращения барабана, составляющей 81-99% от критической скорости вращения, и разбрызгивание расплава серы осуществляют в направлении оси вращения барабана.