Способ получения 2-метилтиоэтанола

Иллюстрации

Показать всеИзобретение относится к области производства тиоэфиров в результате взаимодействия окиси этилена и органических тиолов, а именно к способу получения 2-метилтиоэтанола, который осуществляется путем взаимодействия окиси этилена с метилмеркаптаном при молярном соотношении реагентов, равном 1:1, в присутствии 10 мас.% 2-метилтиоэтанола, и отличается тем, что взаимодействие осуществляют при температуре 30-40°С в присутствии катализатора гидроксида калия, взятого в количестве 0,005-0,05 мас.%, который предварительно растворяют в 2-метилтиоэтаноле. Техническим результатом предлагаемого изобретения является улучшение технологичности процесса, повышение степени чистоты и выхода целевого продукта (2-метилтиоэтанола), который может быть использован в качестве исходного продукта для получения средств защиты растений, стимулятора плодообразования и созревания плодов, а также в производстве лекарственных препаратов. 4 табл.

Реферат

Изобретение относится к области производства тиоэфиров в результате взаимодействия окиси этилена и органических тиолов, а именно к способу получения 2-метилтиоэтанола, который может быть использован в качестве исходного продукта для получения средств защиты растений, стимулятора плодообразования и созревания плодов (Акимова С.В. Разработка новых элементов технологии зеленого черенкования ягодных кустарников: Автореф. канд. дис. М., 2005. 23 с.), а также в производстве лекарственных препаратов (патент 965045 RU, МКИ5 А61К 39/00; Опубл. 27.03.2000).

Известен способ (патент США 2925406, кл. С08С 148/00; опубл. 16.02.60) получения 2-метилтиоэтанола на основе метилмеркаптана и этилалкоголята в присутствии щелочных металлов с выходом 70-73%:

2C2H5OH+2Na→2C2H5ONa+H2

CH3SH+C2H5ONa→CH3SNa+C2H5OH

CH3SNa+CH2ClCH2OH→CH3SCH2CH2OH+NaCl

Недостатками этого метода являются многостадийность процесса, а также необходимость использования в синтезе металлического натрия.

Известен способ получения 2-метилтиоэтанола из монотиоэтиленгликоля с хлористым метилом в среде спиртового раствора щелочи (патент США 2806884, кл. С07С 148/00, С07С 149/18; опубл. 17.09.57):

HSCH2CH2OH+CH3Cl+NaOH→CH3SCH2CH2OH+NaCl+H2O

Недостатками этого метода являются невысокий выход продукта реакции (75-76%). Кроме того, за счет протекания взаимодействия в водной среде происходит частичное разложение продукта в результате гидролиза.

Известен каталитический процесс производства тиоэфиров из меркаптанов в присутствии кислотных катализаторов (патент США 4927972, кл. С07С 148/00; опубл. 22.05.90).

Недостатком этого способа является его высокая энергоемкость, поскольку метод основан на процессах, проходящих при температурах от 80 до 200°С.

Наиболее близким решением к заявляемому по технической сущности является способ получения 2-метилтиоэтанола в результате одностадийного синтеза этого соединения из окиси этилена и метилмеркаптана при их молярном соотношении 1:1 в присутствии не менее 10 мас.% гидроксилсодержащего тиоэфира (патент США 2776997, кл. С08С 148/00; опубл. 08.01.57).

Выход 2-метилтиоэтанола по этому способу составляет 75-81%. Кроме того, описанный процесс имеет следующие недостатки: необходимость поддерживать рекомендованную температуру синтеза 60-90°С, при этом степень чистоты получаемого 2-метилтиоэтанола не более 90%, что предполагает дополнительную вакуумную перегонку целевого продукта.

Таким образом, проведение реакции сопровождается значительными трудностями. Реакция экзотермическая, в отсутствие катализатора протекает очень медленно, пока температура процесса не достигает 70-95°С; после этого рост температуры становится быстрым и трудноконтролируемым. Кроме того, высокие температуры способствуют протеканию нежелательных побочных реакций:

CH3SCH2CH2OH+H2S→CH3SCH2CH2SH+H2O

В целевом продукте могут содержатся: диметилсульфид (CH3)2S, полисульфид CH3SC2H4SC2H4SCH3 и другие примеси. Присутствие примесей определяет недостаточно высокий выход продукта реакции и низкую степень чистоты 2-метилтиоэтанола.

Задачей предлагаемого изобретения является разработка способа получения 2-метилтиоэтанола, который отличается доступностью сырья, простотой технологического оформления, малой стадийностью.

Техническим результатом предлагаемого изобретения является улучшение технологичности процесса, повышение выхода целевого продукта и степени его чистоты.

Технический результат достигается тем, что предложен способ получения 2-метилтиоэтанола путем взаимодействия окиси этилена с метилмеркаптаном при молярном соотношении реагентов, равном 1:1, в присутствии 10 мас.% 2-метилтиоэтанола, отличающийся тем, что взаимодействие осуществляют при температуре 30-40°С в присутствии катализатора гидроксида калия, взятого в количестве 0,005-0,05 мас.%, который предварительно растворяют в 2-метилтиоэтаноле.

В качестве исходных реагентов использовали метилмеркаптан (метилмеркаптан производства Волжского завода органического синтеза по требованиям регламента производства метионина с содержанием основного вещества не менее 98,0%, воды не более 0,20%, сероводорода не более 0,10%, метанола в пределах 0,5-1,0%, диметилсульфида не более 0,05%, диметилсульфоксида не более 0,10%, легких фракций не более 1,01%.), окись этилена ГОСТ 7568-88, гидроксид калия ГОСТ 9585-77.

Выбор указанных реагентов обусловлен следующим:

- метилмеркаптан производится Волжским заводом органического синтеза для производства метионина;

- КОН в качестве катализатора способствует увеличению реакционной активности α-окисей (Демочкин В.А., Малиевский А.Д. Кинетика и катализ. 1988, 29, №2. С.360-366);

- присутствие 2-метилтиоэтанола на начальных стадиях реакции позволяет повысить скорость процесса, так как реакция α-окиси с алкилмеркаптанами является автокаталитической и ускоряется окситиоэфирами (патент США 4927972, кл. С08С 148/00; опубл. 22.05.90);

- использование 2-метилтиоэтанола, как растворителя катализатора КОН, позволяет проводить реакцию технологичным способом без использования дополнительных растворителей.

Способ осуществляется следующим образом: отградуированную ампулу предварительно захолаживали до минус 10°С, затем, не вынимая ампулу из сосуда Дьюара, конденсировали в нее из баллонов 54 мл окиси этилена и 51 мл метилмеркаптана. Шприцем вводили 10,1 мл 0,5%-ного раствора гидроксида калия в 2-метилтиоэтаноле (содержание катализатора КОН 0,05% от массы исходных реагентов). Ампулу запаивали, выдерживали при температуре 30±2°С в течение 3 часов. Затем ампулу охлаждали до минус 20°С, осторожно вскрывали. Выдерживали 30 минут при температуре 20±2°С. Продукт реакции представляет собой бесцветную жидкость. Выход 91,6 г (99,0%), содержание 2-метилтиоэтанола 97,9%, nD 20 1,4924, d4 20 1,064 г/см3.

Данные ИК-спектра, ν, см-1: 1325 (СН3-), 2850 (-СН2-), 2962 (СН3-S-), 3420 (-ОН). Данные спектра ПМР (ДМФМ-d), δ, м.д.: 2,09 с (СН3-), 2,63 т (-CH2-S-, константа расщепления J 6 Гц), 3,90 т (НО-СН 2-, константа расщепления J 6 Гц), 4,78 м (HO-CH2-). Найдено, %: С 39,10, Н 8,75, S 34,79. Вычислено, %: С 39,02, Н 8,52, S 34,23.

Аналогично проведены опыты в различных режимах, значения параметров процесса и полученные данные представлены в таблице 1.

Поскольку реакция протекает в газовой фазе, то целесообразно проводить ее при эквимолярном соотношении исходных реагентов. Анализ данных таблицы 1 свидетельствует, что оптимальным содержанием 2-метилтиоэтанола на начальных стадиях реакции является 10 мас.%, так как меньшее количество приводит к снижению выхода продукта, а большее его содержание не оказывает заметного влияния на степень конверсии исходных реагентов. Катализатор КОН в количестве 0,005-0,05% от массы исходных реагентов позволяет получать целевой продукт с выходом не менее 99,0%. Большее содержание катализатора не приводит к существенному повышению выхода 2-метилтиоэтанола и снижает степень чистоты продукта, тогда как меньшее его содержание уменьшает степень конверсии исходных реагентов. Температуру процесса целесообразно поддерживать 30-40°С, поскольку в этом интервале температур уже за 60 мин была достигнута конверсия исходных веществ 99,7%. Так как реакция окиси этилена с метилмеркаптаном протекает в газовой фазе, то может быть проведена в реакторах различных типов. Рассмотрим те виды реакторов, которые получили наибольшее распространение для данного вида реакционных систем: барботажную и насадочную колонны.

Изобретение иллюстрируется следующими примерами.

Пример 1. Получение 2-метилтиоэтанола из окиси этилена и метилмеркаптана в барботажной колонне.

Реактор синтеза представлял собой стеклянную колонну диаметром 15 мм, высотой 250 мм, снабженную рубашкой и обратным холодильником. Температуру в реакторе повышали до 30°С подачей в рубашку теплой воды. Из баллона в нижнюю часть колонны дозировали исходные реагенты: окись этилена и метилмеркаптан со скоростями 16,8 л/ч. В нижнюю часть колонны со впаянной пористой пластиной загружали 0,5% раствор гидроксида калия в 2-метилтиоэтаноле, который подавали дозатором со скоростью 3,24 л/ч, на высоту колонны 135 мм, таким образом, что содержание катализатора КОН составило не более 0,05% от массы исходных реагентов. При достижении температуры 40°С в рубашку колонны подавали холодную воду для поддержания в колонне 30-40°С. Не вступившие в реакцию газы через обратный холодильник подавали на поглощение в склянку Тищенко, заполненную щелочью. Процесс контролировали по показаниям ротаметров, расположенных на входе в реактор и выходе из него, а также по количеству и составу образующейся реакционной массы, которую анализировали хроматографически. Продукт реакции представлял собой бесцветную жидкость. За два часа получено 2-метилтиоэтанола-сырца 136,8 г (99,0%), содержание 2-метилтиоэтанола 99,4%, nD 20 1,4924, d4 20 1,062 г/см3.

Данные ИК-спектра, ν, см-1: 1325 (СН3-), 2854 (-CH2-), 2964 (СН3-S-), 3412 (-ОН). Данные спектра ПМР (ДМФМ-d), δ, м.д.: 2.11 с (СН3-), 2.69 т (-CH2-S-, константа расщепления J 6 Гц), 3.92 т (НО-СН 2-, константа расщепления J 6 Гц), 4.84 м (НО-СН2-). Найдено, %: С 38.89, Н 8.51, S 34.92. Вычислено, %: С 39.10, Н 8.75, S 34.79.

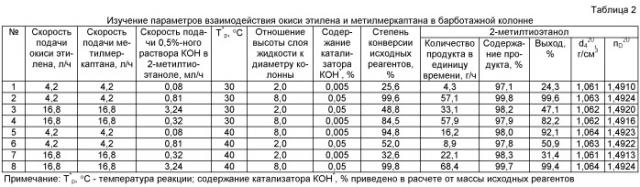

Аналогично примеру 1 проведены опыты в барботажной колонне в различных режимах, значения параметров процесса и полученные данные представлены в таблице 2.

Пример 2. Получение 2-метилтиоэтанола из окиси этилена и метилмеркаптана в насадочной колонне.

В нижнюю часть насадочной колонны диаметром 20 мм, высотой 350 мм, с высотой слоя насадки 80 мм, снабженную рубашкой, обратным холодильником, подавали окись этилена и метилмеркаптан со скоростями 30 л/ч. В верхнюю часть колонны дозирующим насосом подавали 0,5%-ный раствор гидроксида калия в 2-метилтиоэтаноле в количестве 3,0 л/ч (содержание КОН составляло 0,05% от массы исходных реагентов). Температура реакции поддерживалась в интервале 30-35°С подачей в рубашку холодной воды. Не вступившие в реакцию вещества конденсировали в обратном холодильнике и возвращали в колонну. Абгазы подавали на поглощение в склянку Тищенко, заполненную твердой щелочью. Продукт реакции собирали в кубе колонны, откуда отводили периодически. За ходом реакции следили по разности показаний ротаметров на входе в реактор и выходе из него, а также по количеству образующейся жидкой фазы, ее составу, который определялся хроматографически. Продукт реакции представлял собой бесцветную жидкость. За два часа получено 2-метилтиоэтанола-сырца 236,8 г (96%), содержание 2-метилтиоэтанола 99,2%, nD 20 1,4916, d4 20 1,061 г/см3.

Данные ИК-спектра, ν, см-1: 1335 (СН3-), 2852 (-СН2-), 2960 (СН3-S-), 3418 (-ОН). Данные спектра ПМР (ДМФМ-d), δ, м.д.: 2.10 с (СН3-), 2.60 т (-CH2-S-, константа расщепления J 6 Гц), 3.84 т (НО-СН 2-, константа расщепления J 6 Гц), 4.74 м (НО-СН2-). Найдено, %: С 39,42, Н 8,93, S 39,10. Вычислено, %: С 39,10, Н 8,75, S 39,79.

Аналогично примеру 2 проведены опыты в насадочной колонне в различных режимах, значения параметров процесса и полученные данные представлены в таблице 3.

Согласно данным таблицы 2 основное влияние на конверсию реагентов оказывают: концентрация катализатора и высота уровня реакционной массы, отнесенная к диаметру колонны. В исследуемом интервале температура процесса и скорость подачи реагентов оказывают малое влияние на степень конверсии. Определены режимы, обеспечивающие максимальный выход продукта: скорость подачи окиси этилена и метилмеркаптана по 16,8 л/ч, скорость подачи 0,5%-ного раствора КОН в 2-метилтиоэтаноле 3,24 л/ч, начальное содержание 2-метилтиоэтанола 10 мас.%, содержание катализатора КОН 0,005-0,05 мас.%, температура реакции 40°С, отношение высоты слоя реакционной массы к диаметру 8. Согласно данным, приведенным в таблице 2, поддержанием оптимальных технологических параметров можно достичь выхода 2-метилтиоэтанола 99,7%, содержания целевого продукта в техническом 2-метилтиоэтаноле 99,4%.

При проведении процесса в насадочной колонне (таблица 3) увеличение скорости орошения колонны, концентрации катализатора и высоты слоя насадки сопровождаются ростом конверсии и выхода целевого продукта. Возрастание температуры и скорости подачи реагентов не оказывают заметного влияния на степень конверсии. Уменьшение высоты насадки, а также увеличение скорости подачи реагентов приводят к уменьшению времени контакта исходных реагентов в реакционной зоне и, как следствие, снижению их степени конверсии. В отличие от барботажной колонны, в насадочной при использовании противотока увеличение температуры реакции приводит к снижению конверсии реагентов, что вероятно связано с уменьшением вязкости 2-метилтиоэтанола при повышении температуры. Так как пары исходных веществ движутся снизу вверх, а жидкий 2-метилтиоэтанол, образующийся в реакции, стекает по насадке противотоком вниз, то вязкость жидкости оказывает существенное влияние на ее скорость прохождения через насадку. При одинаковой скорости орошения с увеличением температуры из-за снижения вязкости количество жидкой фазы, содержащей катализатор, в слое насадки будет уменьшаться, что и приводит к снижению степени конверсии.

Определены режимы, обеспечивающие максимальный выход продукта при проведении процесса в насадочной колонне: скорость подачи окиси этилена и метилмеркаптана по 16,8 л/ч, скорость орошения колонны 3,24 л/ч, начальное содержание 2-метилтиоэтанола 10% мас., содержание катализатора КОН от 0,005 до 0,05 мас.%, температура реакции 35°С, отношение высоты насадки к диаметру колонны 4. Согласно данным, приведенным в таблице 3, поддержанием оптимальных технологических параметров можно достичь выхода 2-метилтиоэтанола 98,8%, содержания целевого продукта в техническом 2-метилтиоэтаноле 99,7%.

Таким образом, технический 2-метилтиоэтанол представляет собой качественный продукт с содержанием основного вещества не менее 99,4%. Проводить дополнительную очистку такого продукта вакуумной разгонкой нецелесообразно, полученный 2-метилтиоэтанол способен обеспечить его промышленную переработку как полупродукта в требуемые товарные продукты.

Сравнительный анализ данных исследуемого процесса в барботажной и насадочной колоннах (таблицы 2, 3) свидетельствует о большей степени конверсии исходных реагентов в насадочной колонне, так 98-99% конверсию удалось достичь при меньших значениях температуры и содержании катализатора, что определяет большую производительность этого способа. Однако применение барботажной колонны более технологично в сравнении с насадочной, так как исключает необходимость орошения. Таким образом, в зависимости от целей производства рекомендуется использовать ту или иную колонну.

Анализ условий процесса получения 2-метилтиоэтанола и его физико-химические характеристики в сопоставлении с продуктом прототипа приведены в таблице 4. Предложенный способ получения 2-метилтиоэтанола осуществляется при более низких температурах и позволяет с высоким выходом получать целевой продукт, отличающийся высокой степенью чистоты.

| Таблица 1 | ||||||||||||

| Изучение параметров взаимодействия окиси этилена и метилмеркаптана | ||||||||||||

| № | Масса реагента, г | Содержание 2-метилтиоэтанола | Содержание катализатора КОН | Т* p, °C | Время реакции, мин | Степень конверсии исходных реагентов, % | 2-метилтиоэтанол | |||||

| CH3SH | Содержание продукта, % | d4 20, г/см3 | nD 20 | |||||||||

| г | %* | г | %* | |||||||||

| 1 | 13,2 | 14,4 | 2,76 | 10 | 0,276 | 1 | 40 | 120 | 99,8 | 97,9 | 1,064 | 1,4922 |

| 2 | 13,2 | 14,4 | 2,76 | 10 | 0,138 | 0,5 | 40 | 120 | 99,5 | 97,3 | 1,063 | 1,4922 |

| 3 | 13,2 | 14,4 | 2,76 | 10 | 0,028 | 0,1 | 40 | 120 | 99,5 | 98,0 | 1,064 | 1,4923 |

| 4 | 13,2 | 14,4 | 2,76 | 10 | 0,014 | 0,05 | 40 | 120 | 99,4 | 98,2 | 1,064 | 1,4924 |

| 5 | 13,2 | 14,4 | 2,76 | 10 | 0,003 | 0,01 | 40 | 120 | 99,2 | 98,4 | 1,064 | 1,4924 |

| 6 | 13,2 | 14,4 | 2,76 | 10 | 0,001 | 0,005 | 40 | 120 | 79,0 | 68,4 | 1,056 | 1,4843 |

| 7 | 13,2 | 14,4 | 2,76 | 10 | 0 | 0 | 40 | 60 | 28,4 | 17,1 | 1,041 | 1,4702 |

| 8 | 8,8 | 9,6 | 2,21 | 12 | 0,009 | 0,05 | 40 | 60 | 99,0 | 98,4 | 1,064 | 1,4924 |

| 9 | 8,8 | 9,6 | 2,76 | 15 | 0,009 | 0,05 | 40 | 60 | 99,2 | 98,6 | 1,064 | 1,4924 |

| 10 | 8,8 | 9,6 | 1,47 | 8 | 0,009 | 0,05 | 40 | 60 | 89,3 | 80,6 | 1,062 | 1,4886 |

| 11 | 8,8 | 9,6 | 1,10 | 6 | 0,009 | 0,05 | 40 | 60 | 84,8 | 74,4 | 1,061 | 1,4872 |

| 12 | 8,8 | 9,6 | 0,74 | 4 | 0,009 | 0,05 | 40 | 60 | 75,4 | 58,8 | 1,057 | 1,4811 |

| 13 | 8,8 | 9,6 | 0,37 | 2 | 0,009 | 0,05 | 40 | 60 | 70,6 | 43,4 | 1,054 | 1,4789 |

| 14 | 8,8 | 9,6 | 0 | 0 | 0,009 | 0,05 | 40 | 60 | 54,2 | 24,2 | 1,048 | 1,4721 |

| 15 | 13,2 | 14,4 | 2,76 | 10 | 0,014 | 0,05 | 30 | 60 | 99,0 | 98,2 | 1,064 | 1,4924 |

| 16 | 13,2 | 14,4 | 2,76 | 10 | 0,003 | 0,01 | 30 | 60 | 98,8 | 98,6 | 1,064 | 1,4924 |

| 17 | 13,2 | 14,4 | 2,76 | 10 | 0,001 | 0,005 | 30 | 60 | 99,7 | 99,4 | 1,064 | 1,4924 |

| Примечание: Содержание 2-метилтиоэтанола %*, содержание катализатора КОН %* приведены в расчете от массы исходных реагентов, | ||||||||||||

| Т* р - температура реакции, °С, 2-метилтиоэтанол: Ткип=76±0.4°С (24 мм рт.ст.); Rf=0.36; элюент гексан:ацетон = 2:1 |

| Таблица 4 | |||||||

| Сравнительные характеристики заявляемого изобретения и прототипа | |||||||

| Метод получения | Мольное соотношение окись этилена: метилмеркаптан, моль:моль | Содержание КОН,% | Tp, °C | Степень конверсии исходных реагентов, % | 2-метилтиоэтанол | ||

| Количество продукта в единицу времени, г/ч | Содержание целевого продукта, % | Выход целевого продукта, % | |||||

| Процесс в барботажной колонне | 1:1 | 0,05 | 30 | 99,6 | 57,1 | 99,8 | 99,6 |

| 0,05 | 40 | 99,8 | 68,4 | 99,4 | 99,7 | ||

| 0,005 | 40 | 94,8 | 16,2 | 98,0 | 92,1 | ||

| Процесс в насадочной колонне | 1:1 | 0,05 | 35 | 99,8 | 113,9 | 99,7 | 98,8 |

| 0,05 | 35 | 99,2 | 68,3 | 98,8 | 97,8 | ||

| 0,005 | 40 | 90,8 | 146,5 | 99,1 | 89,1 | ||

| Прототип | 1:1 | - | 80 | 76,0 | 33,9 | 90,0 | 81 |

Способ получения 2-метилтиоэтанола путем взаимодействия окиси этилена с метилмеркаптаном при молярном соотношении реагентов, равном 1:1, в присутствии 10 мас.% 2-метилтиоэтанола, отличающийся тем, что взаимодействие осуществляют при температуре 30-40°С в присутствии катализатора гидроксида калия, взятого в количестве 0,005-0,05 мас.%, который предварительно растворяют в 2-метилтиоэтаноле.