Каталитическая система для получения полипропиленовых сополимеров

Иллюстрации

Показать всеИзобретение относится к каталитической системе для производства пропиленовых сополимеров. Описана каталитическая система для производства пропиленовых сополимеров, в которых весовое отношение сомономера к сумме мономеров, присутствующих в упомянутом полипропиленовом сополимере (сомономер/ (сомономер+пропилен)), составляет, по меньшей мере, 2,0 вес.%, включающая (а) прокаталитическую композицию, содержащую (i) соединение переходного металла 4-6 группы Периодической таблицы (IUPAC, Номенклатура неорганической химии, 1989), (ii) MgCl2 и (iii) собственный донор, в которой упомянутый собственный донор содержит диэтилфталат, и (b) внешний донор, представляющий собой диизопропилдиэтоксисилан (DIPDES), и (с) металлорганический сокатализатор. Описан способ получения описанной выше каталитической системы, в котором на первой стадии получают прокатализатор и затем на второй стадии добавляют внешний донор и сокатализатор. Описаны также пропиленовые сополимеры, полученные в присутствии описанной каталитической системы. Технический результат - получены пропиленовые сополимеры с повышенной прочностью. 6 н. и 15 з.п. ф-лы, 9 табл., 25 ил.

Реферат

Настоящее изобретение относится к новой каталитической системе, в частности к новой каталитической системе, подходящей для производства пропиленовых сополимеров.

Известно, что коммерческие пропиленовые сополимеры обладают повышенной ударной прочностью и более низкой хрупкостью по сравнению с гомополимерными пропиленовыми аналогами, полученными с помощью способов с участием катализаторов Циглера-Натта. Получаемые таким образом пропиленовые сополимеры, в частности с α-олефиновым сомономером, представляющим собой этилен, нашли широкое применение, например, в производстве полимерных пленок, изделий, производимых выдувным формованием или литьевым формованием, волокон и труб. Среди указанных областей применения наиболее важным является применение для производства пленок. Такие пленки можно применять для изготовления упаковки, такой как упаковка для пищевых продуктов.

В общем случае для производства пропиленовых сополимеров пропилен подвергают сополимеризации с α-олефином по реакции суспензионной или газофазной полимеризации в присутствии подходящего катализатора Циглера-Натта. Количество сомономера, то есть α-олефина, обычно не превышает 10 мол.% от конечного полимера.

Коммерческие пропиленовые сополимеры, получаемые в присутствии известных катализаторов Циглера-Натта, обычно имеют заданное распределение сомономеров по цепи, которым можно незначительно управлять до известной степени путем изменения температуры процесса.

В таких пропиленовых сополимерах α-олефин распределен случайным образом, то есть α-олефиновые единицы не образуют блоков, содержащих только такие сомономерные единицы, а вместо этого равномерно распределены в виде отдельных единиц в пределах полипропиленовых блоков, из которых фактически состоят полимерные цепи. Кроме того, в таких пропиленовых сополимерах α-олефиновые сомономеры сосредоточены в коротких полимерных цепях.

Известно, что на важные свойства, такие как прозрачность и прочность, то есть на ударную прочность, например, пленки, содержащей упомянутые пропиленовые сополимеры, влияет распределение сомономера, которое в свою очередь зависит от применяемой каталитической системы. Также известно, что ударная прочность может повышаться с повышением количества содержащегося сомономера. Однако за такое улучшение ударной прочности приходится расплачиваться ухудшением технологических свойств, поскольку адгезивность (липкость) материала сильно повышается, приводя к неполадкам в работе реактора. Кроме того, прозрачность также ухудшается от повышенных количеств сомономеров типа этилена. Также следует принимать во внимание, что точка плавления известных пропиленовых сополимеров очень чувствительна к увеличению содержания сомономера, то есть высокие уровни сомономера неприемлемо снижают точку плавления и/или точку кристаллизации.

Таким образом, до настоящего времени было невозможно получать пропиленовые сополимеры с улучшенным соотношением механических, термических и технологических свойств. В частности, невозможно повышать ударную прочность пропиленовых сополимеров, одновременно сохраняя неизменными характеристики плавления упомянутых пропиленовых сополимеров, прозрачность пленок на основе упомянутых пропиленовых сополимеров и технологические свойства упомянутых пропиленовых сополимерных пленок.

Выбор каталитической системы играет решающую роль в случае изготовления пропиленовых сополимеров для специальных конечных областей применения как те, что изложены выше. Известно, например, что используемая каталитическая система оказывает влияние на стереоспецифическую форму полимера и что стереоспецифичность можно улучшать путем добавления к каталитической системе внешнего донорного соединения. Структура внешнего донорного соединения в частице катализатора оказывает стерическое (пространственное) влияние на расположение молекул мономера в растущей полимерной молекуле, давая при этом полимерную цепь определенной стереоизомерной структуры. Также известно, что внешние доноры регулируют содержание mmmm-пентад в полимерной цепи, тем самым оказывая сильное влияние на микроструктуру получаемого полимера. Кроме того, применяемая каталитическая система также в значительной степени воздействует на включение сомономеров в пропиленовую сополимерную цепь.

Следовательно, при разработке нового класса пропиленовых сополимеров обычно приходится также создавать новую каталитическую систему, облегчающую достижение требуемых свойств упомянутого сополимера.

В данном случае требуется каталитическая система, которая облегчает производство пропиленового сополимера, обладающего улучшенным соотношением механических, термических и технологических свойств. В частности, целью настоящего изобретения является получение новой каталитической системы, которая облегчает производство материалов на основе пропиленового сополимера с повышенной прочностью при сохранении высокого уровня прозрачности. Более конкретно, требуется новая каталитическая система, которая облегчает производство пропиленового сополимера с повышенной прочностью, обладающего превосходными технологическими свойствами, то есть сополимера, который является менее липким (адгезивным) по сравнению с пропиленовыми сополимерами, известными в данной области, и не вызывает неполадок в работе реактора. Кроме того, характеристики плавления пропиленового сополимера, полученного в присутствии новой каталитической системы, должны предпочтительно только незначительно зависеть от содержания сомономера.

Открытием настоящего изобретения является то, что каталитическая система должна содержать собственный донор, предпочтительно сложный эфир фталевой кислоты, и внешний донор, представляющий собой этокси-замещенный силан, предпочтительно бисэтокси-замещенный силан.

Таким образом, в настоящем изобретении предлагается каталитическая система, содержащая

(a) прокаталитическую композицию, содержащую

(i) соединение переходного металла 4-6 группы Периодической таблицы (IUPAC, Номенклатура неорганической химии, 1989),

(ii) MgCl2 и

(iii) собственный донор, где

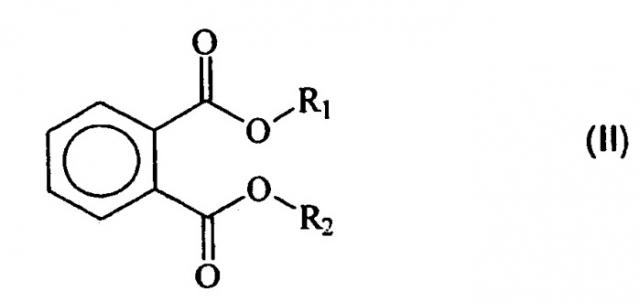

(iv) упомянутый собственный донор содержит диалкилфталат формулы (II)

в которой R1 и R2 независимо представляют собой C1-C4-алкил типа C1- или C2-алкила, то есть метил или этил, предпочтительно R1 и R2 представляют собой одинаковые C1-C4-алкильные остатки типа C1- или C2-алкильных остатков, то есть метил или этил, и

(b) внешний донор представляет собой этокси-замещенный силан, предпочтительно внешний донор, в котором внешний донор имеет формулу (IV)

R'R"Si(OCH 2 CH 3 ) 2 (IV)

в которой

R' и R" представляют собой одинаковые или разные углеводородные остатки.

Предпочтительно каталитическая система по изобретению, определенная в предыдущем абзаце, не содержит

(a) внешних доноров формулы (V)

R'R"Si(OCH 3 ) 2 (V),

в которой

R' и R" представляют собой одинаковые или разные углеводородные остатки, и/или

(b) внешних доноров формулы (VI)

R'''Si(OCH 2 CH 3 ) 3 (VI),

в которой

R''' представляет собой углеводородный остаток.

В соответствии с этим в предпочтительном варианте осуществления изобретения каталитическая система по настоящему изобретению не содержит пропилтриэтоксисилан, винилтриэтоксисилан и β-фенилметилдиэтоксисилан.

В частности, надо учитывать, что каталитическая система по изобретению, определенная в настоящем изобретении, содержит в качестве внешнего донора только внешний донор формулы (IV), указанной выше и более подробно описанной ниже. В соответствии с этим предпочтительно, чтобы каталитическая система по данному изобретению не содержала дополнительно каких-либо внешних доноров, а содержала только производное алкилдиэтоксисилана, в частности производное алкилдиэтоксисилана формулы (IV), указанной в настоящем изобретении.

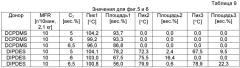

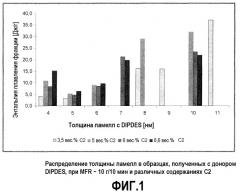

Неожиданно было обнаружено, что с помощью новой каталитической системы, обладающей указанными выше свойствами, можно получать пропиленовые сополимеры с превосходной ударной прочностью и охрупчиванием по сравнению с имеющимися в продаже пропиленовыми сополимерами (см. фиг.17 и 18). Кроме того, пропиленовые сополимеры, получаемые с помощью новой каталитической системы, в широком диапазоне содержания сомономера сохраняют свою прозрачность, выраженную в единицах мутности (фиг.20), на высоком уровне. Также температура плавления и кристаллизации пропиленовых сополимеров, полученных с помощью новой каталитической системы, меньше зависит от содержания сомономера и сохраняется на высоком уровне (см. фиг.11-14). Таким образом, новая каталитическая система облегчает производство пропиленовых сополимеров, которые объединяют в себе преимущество пониженной адгезии (липкости), то есть лучшей пригодности для переработки, с повышенными механическими свойствами, например, с точки зрения улучшенной ударной прочности. С помощью каталитических систем, известных в данной области, до настоящего времени такие пропиленовые сополимеры производить было нельзя (см. также фиг.21-25). В частности, можно наблюдать то, что при новой каталитической системе введение сомономера, в частности этилена, не приводит к существенному снижению точки плавления, тогда как при использовании общепринятых каталитических систем точка плавления понижается с введенным количеством этилена (от 152°C при 5 вес.% C2 до 144°C при 6,5 вес.% C2). Кроме того, дополнительно обнаружено, что с новой каталитической системой характеристическая вязкость растворимой в ксилоле фракции пропиленовых сополимеров находится на очень низком уровне, не превышающем 0,6 дл/мин вплоть до 6 вес.% C2.

Далее изобретение описывается более подробно.

В качестве первого требования каталитическая система должна содержать прокаталитическую композицию, содержащую соединение переходного металла 4-6 группы Периодической таблицы (IUPAC, Номенклатура неорганической химии, 1989), хлорид магния (MgCl2) и собственный донор.

Соединение переходного металла предпочтительно выбирают из группы, состоящей из соединения титана со степенью окисления 3 или 4, соединения ванадия, соединения хрома, соединения циркония, соединения гафния и соединений редкоземельных металлов; более предпочтительно выбирают из группы, состоящей из соединения титана, соединения циркония и соединения гафния; и наиболее предпочтительным соединением переходного металла является соединение титана. Кроме того, соединения переходных металлов, в частности, представляют собой галогениды переходных металлов, такие как хлориды переходных металлов. Особенно предпочтительными являются трихлорид титана и тетрахлорид титана.

Кроме того, как изложено выше, прокаталитическая композиция должна содержать собственный донор, который химически отличается от внешнего донора каталитической системы, то есть собственный донор должен содержать диалкилфталат формулы (II), в которой R1 и R2 могут быть независимо выбраны из C1-C4-алкила; предпочтительно R1 и R2 являются одинаковыми, то есть определяют один и тот же C1-C4-алкильный остаток. Собственный донор определяется тем фактом, что он включен в смесь соединения переходного металла 4-6 группы Периодической таблицы (IUPAC, Номенклатура неорганической химии, 1989) и MgCl2 (предпочтительно в присутствии спирта), взаимодействуя при этом до получения прокаталитической композиции, тогда как внешний донор добавляют (необязательно вместе с сокатализатором) к смеси мономеров и прокаталитической композиции в процессе полимеризации. Предпочтительно собственный донор содержит н-диалкилфталат формулы (II), в которой R1 и R2 могут быть независимо выбраны из C1-C4-алкила; R1 и R2 предпочтительно являются одинаковыми, то есть определяют один и тот же С1-C4-алкильный остаток. Еще более предпочтительно собственный донор содержит н-диалкилфталат формулы (II), в которой R1 и R2 могут быть независимо выбраны из C1- и C2-алкила; R1 и R2 предпочтительно являются одинаковыми, то есть определяют один и тот же С1- или C2-алкильный остаток типа метила или этила. Еще более предпочтительно собственный донор содержит диэтилфталат.

Как уже определено выше и дополнительно будет определено ниже, прокаталитическая композиция представляет собой твердую, нанесенную на подложку прокаталитическую композицию.

Кроме того, предпочтительно, чтобы прокаталитическая композиция содержала не более 2,5 вес.% переходного металла, предпочтительно титана. Еще более предпочтительно прокаталитическая композиция содержит от 1,7 до 2,5 вес.% переходного металла, предпочтительно титана. Кроме того, принимается во внимание, что молярное отношение собственный донор/Mg в прокаталитической композиции составляет от 0,03 до 0,08; еще более предпочтительно - от 0,04 до 0,06; и/или содержание донора в ней составляет от 4 до 15 вес.%, еще более предпочтительно - от 6 до 12 вес.% и еще более предпочтительно - от 6 до 10 вес.%.

Кроме того, предпочтительно, чтобы собственный донор получали в результате переэтерификации диалкилфталата формулы (I) со спиртом. В частности, предпочтительно, чтобы прокаталитическая композиция представляла собой прокаталитическую композицию, которая получена в патентных заявках WO 92/196351 (FI 88047), WO 92/19658 (FI 88048) и EP 0491566 A2 (FI 86886). Содержание указанных документов включено в настоящее описание в качестве ссылки.

В соответствии с этим предпочтительно, чтобы прокаталитическая композиция готовилась путем объединения

(a) соединения переходного металла 4-6 группы Периодической таблицы (IUPAC, Номенклатура неорганической химии, 1989), в частности соединения переходного металла, которое указано выше, предпочтительно соединения титана, более предпочтительно галогенида титана типа TiCl4,

(b) MgCl2,

(c) C1-C4-спирта, предпочтительно C1-C2-спирта типа метанола или этанола, наиболее предпочтительно этанола и

(d) диалкилфталата формулы (I)

в которой R1 ' и R2 ' содержат больше атомов углерода, чем упомянутый спирт, и предпочтительно независимо представляют собой, по меньшей мере, C5-алкил, возможно, по меньшей мере, C8-алкил; более предпочтительно R1 ' и R2 ' являются одинаковыми и представляют собой, по меньшей мере, C5-алкил, возможно, по меньшей мере, C8-алкил,

или

предпочтительно н-диалкилфталата формулы (I), в которой R1 ' и R2 ' содержат больше атомов углерода, чем упомянутый спирт и предпочтительно независимо представляют собой, по меньшей мере, н-C5-алкил, возможно, по меньшей мере, н-C8-алкил; более предпочтительно R1 ' и R2 ' являются одинаковыми и представляют собой, по меньшей мере, н-C5-алкил, возможно, по меньшей мере, н-C8-алкил

или

более предпочтительно диоктилфталата, возможно диизооктилфталата или диэтилгексилфталата; еще более предпочтительно диэтилгексилфталата,

где

реакция переэтерификации между упомянутым спиртом и упомянутым диалкилфталатом формулы (I) проводится в соответствующих для переэтерификации условиях, то есть при температуре от 130 до 150°C.

Среди прочего предпочтительный диалкилфталат формулы (I) для упомянутого выше и дополнительно описанного ниже способа производства прокаталитической композиции выбирают из группы, состоящей из пропилгексилфталата (PrHP), диоктилфталата (DOP), диизодецилфталата (DIDP), диундецилфталата, диэтилгексилфталата и дитридецилфталата (DTDP). Наиболее предпочтительным диалкилфталатом является диоктилфталат (DOP), возможно диизооктилфталат или диэтилгексилфталат, в частности диэтилгексилфталат.

Предпочтительно, по меньшей мере, 80 вес.%, более предпочтительно, по меньшей мере, 90 вес.% диалкилфталата формулы (I) подвергается переэтерификации до диалкилфталата формулы (II), которая указана выше.

Особенно предпочтительно, чтобы прокаталитическая композиция готовилась следующим образом:

(a) контактирование полученного распылительной кристаллизацией или отвержденного аддукта формулы MgCl2*nEtOH, в которой n равно 1-6, с TiCl4 с образованием титанизированного носителя,

(b) добавление к упомянутому титанизированному носителю:

a. диалкилфталата формулы (I) с R1 ' и R2 ', независимо представляющими собой, по меньшей мере, C5-алкил, возможно, по меньшей мере, C8-алкил,

или предпочтительно

b. диалкилфталата формулы (I) с R1 ' и R2 ', которые являются одинаковыми и представляют собой, по меньшей мере, C5-алкил, возможно, по меньшей мере, C8-алкил,

или более предпочтительно

c. диалкилфталата формулы (I), выбранного из группы, состоящей из пропилгексилфталата (PrHP), диоктилфталата (DOP), диизодецилфталата (DIDP) и дитридецилфталата (DTDP); еще более предпочтительно диалкилфталат формулы (I) представляет собой диоктилфталат (DOP), возможно диизооктилфталат или диэтилгексилфталат, в частности диэтилгексилфталат,

с образованием первого продукта;

(c) проведение переэтерификации упомянутого первого продукта в подходящих условиях, то есть при температуре от 130 до 150°C, при которых упомянутый этанол подвергается переэтерификации с упомянутыми сложноэфирными группами упомянутого диалкилфталата формулы (I) предпочтительно с образованием, по меньшей мере, 80 мол.%, более предпочтительно 90 мол.%, наиболее предпочтительно 95 мол.% диалкилфталата формулы (II) с R1 и R2, представляющими собой -CH2CH3, и

(d) извлечение упомянутого продукта переэтерификации в виде прокаталитической композиции.

В качестве дополнительного требования внешний донор следует выбирать с большой осторожностью. Обнаружено, что улучшенных свойств пропиленового сополимера по настоящему изобретению можно добиться только в случае, если указанную выше прокаталитическую композицию подвергают обработке этокси-замещенным силаном в качестве внешнего донора.

Внешний донор предпочтительно имеет формулу (III):

R'nR"mSi(OCH 2 CH 3 ) z (III),

в которой

R' и R" представляют собой одинаковые или разные углеводородные остатки;

z равно 2 или 3, предпочтительно 2;

m равно 0 или 1;

n равно 0 или 1

при условии, что n+m+z=4.

Предпочтительно R' и R" независимо выбраны из группы, состоящей из алифатической углеводородной группы с неразветвленной цепью, алифатической углеводородной группы с разветвленной цепью, циклической алифатической углеводородной группы и ароматической группы. В частности, предпочтительно, чтобы R' и R" были независимо выбраны из группы, состоящей из метила, этила, пропила, бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила. В предпочтительном варианте осуществления изобретения внешний донор имеет формулу IV:

R'R"Si(OCH 2 CH 3 ) 2 (IV),

в которой

R' и R" представляют собой одинаковые или разные углеводородные остатки

при условии, что

(a) R' представляет собой алифатическую углеводородную группу с разветвленной цепью или циклическую алифатическую углеводородную группу, предпочтительно выбранную из группы, состоящей из изопропила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила, и

(b) R" выбран из группы, состоящей из алифатической углеводородной группы с неразветвленной цепью, алифатической углеводородной группы с разветвленной цепью и циклической алифатической углеводородной группы, предпочтительно выбранной из группы, состоящей из метила, этила, пропила, бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила.

В соответствии с этим предпочтительно, чтобы внешний донор был выбран из группы, состоящей из диизопропилдиэтоксисилана (DIPDES), циклогексилметилдиэтоксисилана (CHMDES) и дициклопентадиенилдиэтоксисилана (DCPDES). Наиболее предпочтительный внешний донор представляет собой диизопропилдиэтоксисилан (DIPDES).

Кроме того, каталитическая система может содержать сокатализатор. Предпочтительными сокатализаторами являются алюминийорганические соединения. В соответствии с этим сокатализатор предпочтительно выбирают из группы, состоящей из триалкилалюминия, типа триэтилалюминия (TEA), хлорида диалкилалюминия и сесквихлорида алкилалюминия.

Особенно хороших результатов достигают с помощью каталитической системы, содержащей

(a) прокаталитическую композицию, получаемую, как указано в патентных заявках WO 92/196351 (FI 88047), WO 92/19658 (FI 88048) и EP 0491566 A2 (FI 86886),

(b) внешний донор, представляющий собой этокси-замещенный силан, и

(c) необязательно сокатализатор.

Таким образом, предпочтительно, чтобы каталитическая система содержала

(a) прокаталитическую композицию, содержащую титан, магний, хлор и собственный донор, в которой упомянутый собственный донор содержит

(i) диалкилфталат формулы (II),

в которой R1 и R2 независимо выбраны из C1-C4-алкила, предпочтительно R1 и R2 являются одинаковыми, то есть определяют один и тот же C1-C4-алкильный остаток,

или предпочтительно

(ii) н-диалкилфталат формулы (II), в которой R1 и R2 могут быть независимо выбраны из н-C1-C4-алкила; предпочтительно R1 и R2 являются одинаковыми, то есть определяют один и тот же н-C1-C4-алкильный остаток;

или более предпочтительно

(iii) н-диалкилфталат формулы (II), в которой R1 и R2 могут быть независимо выбраны из C1- и C2-алкила; предпочтительно R1 и R2 являются одинаковыми, то есть представляют собой один и тот же C1- или C2-алкильный остаток,

или еще более предпочтительно

(iv) диэтилфталат,

(b) внешний донор,

(i) который определяется формулой (III):

R'nR"mSi(OCH 2 CH 3 )z (III),

в которой

R' и R" предпочтительно независимо выбраны из группы, состоящей из алифатической углеводородной группы с неразветвленной цепью, алифатической углеводородной группы с разветвленной цепью, циклической алифатической углеводородной группы и ароматической группы; более предпочтительно независимо выбраны из группы, состоящей из метила, этила, пропила, бутила, октила, деканила, изопропила, изобутила, изопентила, трет-бутила, трет-амила, неопентила, циклопентила, циклогексила, метилциклопентила и циклогептила,

z равно 2 или 3, предпочтительно 2;

m равно 0 или 1;

n равно 0 или 1

при условии, что n+m+z=4,

или более предпочтительно

(ii) который определяется формулой (IV) (и дополнительно определением R' и R"),

или еще более предпочтительно

(iii) выбирают из группы, состоящей из диизопропилдиэтоксисилана (DIPDES), циклогексилметилдиэтоксисилана (CHMDES) и дициклопентадиенилдиэтоксисилана (DCPDES),

или еще более предпочтительно

(iv) представляет собой диизопропилдиэтоксисилан (DIPDES),

и

(c) сокатализатор необязательно выбран из группы, состоящей из триалкилалюминия, например, такого как триэтилалюминия (TEA), хлорида диалкилалюминия и сесквихлорида алкилалюминия.

Каталитическая система, указанная в предыдущем абзаце, содержит, в частности, в качестве внешнего донора только внешний донор, указанный в пункте (b). В соответствии с этим предпочтительно, чтобы каталитическая система по данному изобретению дополнительно не содержала каких-либо внешних доноров, а содержала только производное алкилдиэтоксисилана, в частности производное алкилдиэтоксисилан, указанное в пункте (b) предыдущего абзаца.

Упомянутая выше каталитическая система облегчает получение пропиленовых сополимеров, в частности пропиленовых сополимеров, которые дополнительно определяются ниже. Соответственно, каталитическая система дополнительно определяется тем фактом, что является подходящей для получения пропиленового сополимера, в частности пропиленового сополимера, который дополнительно определяется ниже.

Кроме того, настоящее изобретение направлено на производство каталитической системы, при котором на первой стадии получают прокаталитическую композицию и затем на второй стадии добавляют внешний донор и необязательно сокатализатор. Прокаталитическую композицию предпочтительно получают, как указано в патентных заявках WO 92/196351 (FI 88047), WO 92/19658 (FI 88048) и EP 0491566 A2 (FI 86886). Содержание указанных документов включено в настоящее описание в качестве ссылки. В соответствии с этим, в частности, предпочтительно, чтобы прокаталитическую композицию получали так, как указано выше.

Как уже говорилось, настоящее изобретение также относится к использованию каталитической системы, указанной в настоящем изобретении, для получения полипропилена, предпочтительно пропиленового сополимера, более предпочтительно пропиленового сополимера, определяемого ниже.

Далее определяется пропиленовый сополимер, для получения которого, в частности, подходит каталитическая система по изобретению. Соответственно, настоящее изобретение также направлено на получение следующих пропиленовых сополимеров.

В первом варианте осуществления настоящего изобретения получают пропиленовый сополимер, содержащий мономерные единицы пропилена, и в качестве сомономера, по меньшей мере, один другой α-олефин, в котором

(a) весовое отношение сомономера к сумме мономеров, присутствующих в упомянутом полипропиленовом сополимере (сомономер/(сомономер + пропилен)) составляет, по меньшей мере, 2,0 вес.%,

(b) упомянутый пропиленовый сополимер содержит фракцию с толщиной ламелл более 9,0 нм,

(c) упомянутая фракция с толщиной ламелл более 9,0 нм имеет более высокую энтальпию плавления [Дж/г] по сравнению с каждой из фракций с толщиной ламелл ниже 9,0 нм и

(d) упомянутые фракции обнаруживают методом постадийной изотермической сегрегации (SIST).

Соответственно, пропиленовый сополимер согласно первому варианту осуществления изобретения также можно определять как пропиленовый сополимер, содержащий мономерные единицы пропилена и в качестве сомономера, по меньшей мере, один другой α-олефин, в котором

(a) весовое отношение сомономера к сумме мономеров, присутствующих в упомянутом полипропиленовом сополимере (сомономер/(сомономер + пропилен)) составляет, по меньшей мере, 2,0 вес.%,

(b) упомянутый пропиленовый сополимер содержит фракцию с толщиной ламелл более 9,0 нм,

(c) упомянутая фракция с толщиной ламелл более 9,0 нм имеет более высокую энтальпию плавления [Дж/г] по сравнению с каждой из фракций с толщиной ламелл ниже 9,0 нм,

(d) упомянутые фракции обнаруживают методом постадийной изотермической сегрегации (SIST), при котором пропиленовый сополимер

(i) плавят при 225°C в течение 5 мин,

(ii) затем охлаждают до 145°C со скоростью 80°C/мин,

(iii) выдерживают в течение 2 часов при 145°C,

(iv) затем охлаждают до 135°C со скоростью 80°C/мин,

(v) выдерживают в течение 2 часов при 135°C,

(vi) затем охлаждают до 125°C со скоростью 80°C/мин,

(vii) выдерживают в течение 2 часов при 125°C,

(viii) затем охлаждают до 115°C со скоростью 80°C/мин,

(ix) выдерживают в течение 2 часов при 115°C,

(x) затем охлаждают до 105°C со скоростью 80°C/мин,

(xi) выдерживают в течение 2 часов при 105°C,

(xii) затем охлаждают до -10°C, то есть охлаждают до -10°C с максимальной скоростью охлаждения с помощью компрессионного холодильного агрегата,

(xiii) затем нагревают вплоть до 200°C со скоростью нагревания 10°C/мин, получая кривую плавления упомянутого охлажденного пропиленового сополимера,

(e) абсолютный минимум и относительные минимумы на упомянутой кривой плавления преобразовывают в толщину ламелл согласно уравнению Томсона-Гиббса (уравнение 1):

в котором

T0=457 K,

ΔH0=184×106 Дж/м3,

σ=0,0496 Дж/м2,

Tm - измеряемая температура (K) и

L - толщина ламелл (нм), и

в котором

a. абсолютный минимум соответствует толщине ламелл фракции с толщиной ламелл более 9,0 нм и

b. относительные минимумы соответствуют толщине ламелл фракций с толщиной ламелл ниже 9,0 нм, и

(f) энтальпию плавления [Дж/г] каждой фракции определяют по площади над каждым минимумом на кривой плавления.

Способ точного измерения по методу постадийной изотермической сегрегации (SIST), в частности способ точного определения энтальпии плавления [Дж/г], описан в разделе "Примеры".

Неожиданно было обнаружено, что пропиленовые сополимеры с такими характеристиками обладают превосходными свойствами по сравнению с пропиленовыми сополимерами, известными в данной области. В частности, пропиленовые сополимеры по настоящему изобретению обладают превосходной ударной прочностью и охрупчиванием по сравнению с пропиленовыми сополимерами, имеющимися в продаже (см. фиг.17 и 18). Кроме того, пропиленовые сополимеры в широком диапазоне содержания сомономера сохраняют высокий уровень своей прозрачности, выраженной в единицах мутности (фиг.20). Температура плавления и кристаллизации пропиленовых сополимеров по изобретению также меньше зависит от содержания сомономера и сохраняется на высоком уровне (см. фиг.11-14). Таким образом, пропиленовый сополимер объединяет в себе преимущество пониженной адгезивности (липкости), то есть лучшую пригодность для переработки, с повышенными механическими свойствами, например, с точки зрения улучшенной ударной прочности.

Первое требование согласно первому варианту осуществления настоящего изобретения заключается в том, чтобы пропиленовый сополимер содержал наряду с пропиленом определенное количество сомономера, представляющего собой α-олефин. Предпочтительные α-олефины выбраны из группы, состоящей из этилена, α-C4-олефина, α-C5-олефина, α-C6-олефина - α-C8-олефина, более предпочтительно выбраны из группы, состоящей из этилена, 1-бутена, 1-гептена, 1- гексена и 1-октена; еще более предпочтительно выбраны из группы, состоящей из этилена и α-C4-олефина; еще более предпочтительно выбраны из группы, состоящей из этилена и 1-бутена, и наиболее предпочтительно представляют собой этилен. Пропиленовый сополимер может содержать смеси упомянутых выше сомономеров, однако предпочтительно, чтобы пропиленовый сополимер содержал в качестве сомономера только один вид α-олефина. В наиболее предпочтительном варианте осуществления изобретения пропиленовый сополимер содержит только пропилен и этилен.

Для получения требуемых свойств, в частности, что касается механических свойств, типа превосходной ударной прочности, количество сомономера, присутствующее в пропиленовом сополимере, должно составлять, по меньшей мере, 2,0 вес.%. Более точно, весовое отношение сомономера (представляющего собой указанный выше α-олефин) к сумме мономеров, присутствующих в упомянутом полипропиленовом сополимере (сомономер/(сомономер + пропилен)) составляет, по меньшей мере, 2,0 вес.%, более предпочтительно составляет, по меньшей мере, 3,0 вес.% и еще более предпочтительно составляет, по меньшей мере, 5,0 вес.%. С другой стороны, количество сомономера предпочтительно не должно быть слишком высоким, в противном случае жесткость полимера может быть ослаблена. Соответственно, весовое отношение сомономера к сумме мономеров, присутствующих в упомянутом полипропиленовом сополимере (сомономер/(сомономер + пропилен)), предпочтительно не должно превышать 30,0 вес.%, более предпочтительно не должно превышать 15,0 вес.%, еще более предпочтительно не должно превышать 10,0 вес.%, и еще более предпочтительно не должно превышать 8,0 вес.%. Предпочтительные диапазоны составляют от 2,0 до 20,0 вес.%, более предпочтительные от 2,0 до 12,0 вес.%, еще более предпочтительные от 2,0 до 10,0 вес.%, еще более предпочтительные от 3,00 до 10,0 вес.%, еще более предпочтительные от 3,0 до 8,0 вес.%, и наиболее предпочтительные от 5,0 до 7,0 вес.%. В соответствии с этим предпочтительно, чтобы пропиленовый сополимер по настоящему изобретению представлял собой неупорядоченный пропиленовый сополимер (со случайным чередованием мономеров). Содержание сомономеров можно определить с помощью FT-инфракрасной спектроскопии, как описано ниже в разделе "Примеры".

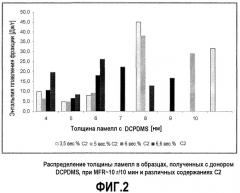

Кроме того, пропиленовый сополимер по настоящему изобретению дополнительно характеризуется своим распределением толщины ламелл. Метод постадийной изотермической сегрегации (SIST) дает возможность определять распределение толщины ламелл (см. фиг. 1 и 2). Точный способ измерения описан в разделе "Примеры" (в частности, определение толщины ламелл каждой фракции и ее энтальпии плавления). При этом повышенные количества (повышенная энтальпия плавления [Дж/г]) полимерных фракций, кристаллизующихся при высоких температурах, указывает на повышенное количество толстых ламелл.

Было обнаружено, что улучшенного соотношения между механическими и технологическими свойствами можно достичь только для нового типа пропиленового сополимера со специфическим распределением толщины ламелл, то есть для пропиленового сополимера, содержащего фракцию с толщиной ламелл более 9,0 нм. Более предпочтительно пропиленовый сополимер содержит фракцию с толщиной ламелл более 9,2 нм, еще более предпочтительно более 9,5 нм. Предпочтительные диапазоны для упомянутой фракции составляют от 9,0 до 12,0 нм, более предпочтительные от 9,2 до 11,0 нм.

Дополнительное требование к указанной выше фракции состоит в том, что она представляет собой самую большую фракцию из всех фракций пропиленового сополимера, в частности по сравнению с фракциями с толщиной ламелл ниже 9,0 нм. Соответственно, пропиленовый сополимер содержит фракцию с толщиной ламелл более 9,0 нм (другие предпочтительные значения толщины ламелл приведены выше), имеющую более высокую энтальпию плавления [Дж/г] по сравнению с каждой из фракций ламелл с толщиной ламелл ниже 9,0 нм. Более предпочтительно фракция с толщиной ламелл более 9,0 нм имеет энтальпию плавления более 20,0 Дж/г; еще более предпочтительно более 21,0 Дж/г.

Что касается фракций с толщиной ламелл ниже 9,0 нм, предпочтительно, чтобы они имели энтальпию плавления не более 30,0 Дж/г. В частности, предпочтительно, чтобы фракции с толщиной ламелл в диапазоне от 6,5 до 9,0 нм имели энтальпию плавления в диапазоне от 15,0 до 30,0 Дж/г.

Дополнительно пропиленовый сополимер по настоящему изобретению предпочтительно характеризуется своим распределением длины изотактических последовательностей.

В настоящем изобретении измерение распределения длины изотактических последовательностей осуществляли с применением метода элюционного фракционирования при повышении температуры (TREF) (подробное описание приведено в экспериментальной части), с помощью которого пропиленовые сополимеры разделяют на фракции согласно различиям в их растворимости. Для пропиленовых полимеров было явно продемонстрировано, что методом элюционного фракционирования при повышении температуры (TREF) пропиленовый полимер разделяется на фракции в соответствии с наиболее длинными кристаллизующимися последовательностями в цепи, которая увеличивается с температурой элюирования почти линейно (P. Ville et al., Polymer 42 (2001) 1953-1967). Следовательно, чем выше максимальная температура, тем длиннее изотактические последовательности. Результаты дополнительно показали, что методом элюционного фракционирования при повышении температуры (TREF) полипропилен разделяется на фракции не строго в соответствии с тактичностью (регулярностью молекулярной структуры), а в соответствии с наиболее длинными кристаллизующимися последовательностями в цепи. Следовательно, на растворимость полимерной цепи полипропилена влияет только концентрация и распределение стерических дефектов. Метод элюционного фракционирования при повышении температуры (TREF) являет