Способы и устройства для непрерывного получения полимерных дисперсий

Иллюстрации

Показать всеИзобретение относится к области получения эмульсий пластифицированного поливинилбутираля. В шнековый экструдер подают смолу поливинилбутираля, ПАВ, пластификатор и воду. Перемешивают в первой зоне экструдера для образования сварной массы. Сварная масса перемещается во вторую зону экструдера. Добавляют воду к сварной массе во второй зоне, перемешивают и впрыскивают воду в зону высокого давления, температуры и сдвига. Предложенный способ позволяет быстро и экономично получить эмульсию пластифицированного поливинилбутираля. 3 н. и 9 з.п. ф-лы, 8 ил., 7 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к области полимерных дисперсий, в частности настоящее изобретение относится к области полимерных дисперсий, которые можно наносить на поверхности изделий для обеспечения физического барьера. В частности, дисперсии, полученные по способу настоящего изобретения, могут быть использованы в получении пленок или для пропитки и покрытия волокнистых материалов; они также могут быть смешаны с неорганическими добавками, такими как карбонат кальция или окиси металлов, для создания барьерного покрытия, что может быть использовано в бумажной и картонной продукции.

ОБОСНОВАНИЕ ИЗОБРЕТЕНИЯ

Полимерные дисперсии, которые могут быть полимерными эмульсиями или суспензиями без пластификатора, обычно использовали в широком диапазоне областей применения, включающих, например, защитные временные пленочные покрытия, трафареты, напыленные покрытия на палатках, защита оборудования и дезинфекция поверхности.

Один из обычных способов получения эмульсии типа «пластифицированный полимер в воде» включает перемешивание полимера, пластификатора и ПАВ для формования массы. Затем ее перемешивают при добавлении достаточного количества воды, чтобы вызвать инверсию в эмульсию типа «пластифицированный полимер в воде» или сокращенно - в эмульсию типа «масло в воде» (см. например, патент США 2,487,254). Затем эмульсия «масло в воде» может, например, быть распылена на поверхности, которую необходимо покрыть, образуя слой. После образования слоя вода быстро испарится или будет поглощена соседним волокнистым слоем, что приведет к созданию на поверхности постоянного слоя полимера. Однако для этого способа необходимо значительное количество энергии и довольно тяжелый режим работы оборудования.

Улучшенный вариант вышеописанного способа включает избыток воды на начальной стадии перемешивания, что приводит к получению системы «пластифицированный полимер в воде». Затем, во время перемешивания и нагрева, медленно испаряется достаточное количество воды, что приводит к инверсии в систему пластифицированного полимера «вода в масле». И наконец, воду снова добавляют, перемешивая и нагревая, что приводит к реверсии эмульсии типа «пластифицированный маслом полимер в воде» или сокращенно - эмульсии «масло в воде» (см. например, патент США 2,532,223). Этот способ потребляет довольно небольшое количество энергии.

Другие используемые обычно способы получения полимерных дисперсий включают использование агента алкил арил сульфонат щелочного металла и только инверсию (см. например, патент США 2,611,755), а также использование инверсии в сочетании с отсутствием пластификатора или при его небольшом количестве (см. например патент США 3,234,161).

Сообщалось и о других способах перемешивания и компаундирования полимерных материалов, включая способы, использующие шнековые экструдеры для перемешивания полимерных материалов без воды (см. например WOOO/71608, патент США 6,512,024, и WO00/71609) и шнековые экструдеры, которые смешивают композиции на основе высокомолекулярного спирта (см. например, патент США 6,613,827 и WO02/28937).

Однако обычные способы занимают много времени и являются энергоемкими. Необходимы способы и устройства для быстрого и экономичного получения полимерных дисперсий.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на использование устройств непрерывной экструзии для образования высококачественных полимерных дисперсий. Шнековые экструдеры по настоящему изобретению впрыскивают воду в зону высокого давления, температуры и сдвига, вызывая быструю инверсию массы, например, менее чем за одну минуту, что является более благоприятным по сравнению с обычными способами перемешивания, при которых для завершения инверсии необходимо два часа или более. Такая быстрая инверсия является неожиданным результатом, т.к. при обычных периодических процессах требуется длительное времени инверсии, и она позволяет проводить непрерывное получение полимерных дисперсий.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

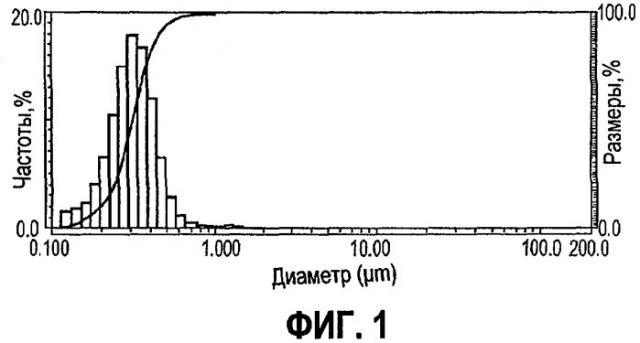

На фиг.1 показан график распределения размеров частиц для полимерной дисперсии.

На фиг.2 показан график распределения размеров частиц для полимерной дисперсии.

На фиг.3 показан график распределения размеров частиц для полимерной дисперсии.

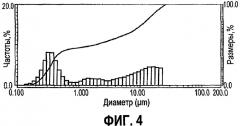

На фиг.4 показан график распределения размеров частиц для полимерной дисперсии.

На фиг.5 показан график распределения размеров частиц для полимерной дисперсии.

На фиг.6 показан график распределения размеров частиц для полимерной дисперсии.

На фиг.7 показан график распределения размеров частиц для полимерной дисперсии.

На фиг.8 показан график распределения размеров частиц для полимерной дисперсии.

ПОДРОБНОЕ ОПИСАНИЕ

Настоящее изобретение предназначено для устройств и способов, которые позволяют эффективно получать полимерные дисперсии в непрерывном процессе. Используемый в настоящем изобретении термин «полимерная эмульсия» относится к полимеру, который пластифицируют маслом, например касторовым маслом, и затем эмульгируют в воде. Используемый в настоящем изобретении термин «полимерная суспензия» относится к полимеру, который не был пластифицирован маслом, диспергированным в воде. Полимерные дисперсии включают полимерные эмульсии и полимерные суспензии.

Устройства по настоящему изобретению включают шнековые экструдеры, которые при соответствующей температуре, давлении и сдвиге способны проводить оптимальное перемешивание материалов, такие как одно- и многошнековые экструдеры. В предпочтительных примерах реализации настоящего изобретения используется двухшнековый экструдер.

Двухшнековые экструдеры хорошо известны и могут быть быстро приспособлены практически к неограниченному количеству изменений для достижения многих желаемых целей.

Шнековые экструдеры по настоящему изобретению скомпонованы, по различным примерам реализации настоящего изобретения, так чтобы обеспечить введение различных компонентов, которые перемешивают в первой зоне. В различных примерах реализации настоящего изобретения в шнековый экструдер вводят полимерную смолу, поверхностно-активное вещество (ПАВ) и исходную воду, которые перемешивают в первой зоне. В различных примерах реализации настоящего изобретения добавляют и пластификатор. В других примерах реализации настоящего изобретения перед перемешиванием в первой зоне могут быть добавлены другие агенты и компоненты.

Используемый в настоящем изобретении термин «зона» в экструдере является участком длины экструдера, который скомпонован для выполнения отдельной функции. В случае для только что описанной первой зоны такой функцией является тщательное смешение смолы, ПАВ, пластификатора, при его наличии в рецептуре, и исходной воды для образования т.н. сварной массы (weld). Зона может иметь одну или несколько подзон, например, в которых осуществляется часть функции зоны. Например, первая зона может иметь две или более подзоны, в которых для достижения желаемого результата добавляют и/или перемешивают один или несколько компонентов.

Используемый в настоящем описании изобретения термин «сварная масса» (weld) является гомогенной дисперсией пластифицированного полимера типа «вода в полимере» или «вода в масле», образованной тщательным перемешиванием исходных компонентов.

Компоненты можно вводить в экструдер любым обычным способом. Например, твердые материалы, такие как полимерные смолы, могут быть поданы в экструдер через отверстие, снабженное весовым питателем непрерывного действия, и жидкости могут подаваться самотеком или впрыскиваться в экструдер. Обычно полимер вводится вначале и затем вводится пластификатор (при необходимости), ПАВ и некоторое количество исходной воды. Такие исходные ингредиенты могут быть введены, по выбору, с использованием самотека или под давлением. Пластификатор, ПАВ и исходная вода могут быть скомбинированы в виде эмульсии для впрыскивания в виде единой подачи материала.

Как будет подробнее описано ниже, места впрыска воды в зоне инверсии предпочтительно скомпонованы для впрыска воды под высоким давлением и, в частности, под давлением выше давления зоны, в которой впрыскивают воду. Используемый в настоящем изобретении термин «добавление воды» включает любой обычный способ введения воды в шнековый экструдер, и в предпочтительных примерах реализации настоящего изобретения, «добавление воды» означает впрыск воды под высоким давлением, превышающим давление зоны, в которой добавляют воду.

В различных примерах реализации настоящего изобретения зона инверсии сварной массы включает одну, две или несколько подзон, содержащих одно или несколько промежуточных мест впрыска воды. Эти промежуточные места впрыска воды позволяют проводить постепенное перемешивание воды с сварной массой перед инверсией, что обеспечивает более гомогенную тонкую дисперсию водяных капель перед инверсией. Для этих промежуточных подзон впрыска воды давление и температура могут быть, например, такими же, как в любом другом месте зоны инверсии массы.

В различных примерах реализации настоящего изобретения для процесса по настоящему изобретению используют двухшнековые экструдеры с самоочищающимися, взаимозацепляющимися, вращающимися в одном направлении, сегментированными шнеками. В некоторых примерах реализации настоящего изобретения используют двух- и трехкулачковые конструкции. Для приготовления сварной массы и последующего формирования полимерной дисперсии можно использовать, например, отношение 50 L/D ((длина шнека)/(номинальный диаметр шнека)) или более длинные участки.

Можно использовать шнековый экструдер с любым подходящим отношением величин ((наружный диаметр шнека)/(внутренний диаметр шнека)).

В других примерах реализации настоящего изобретения в способе настоящего изобретения используют экструдер с вращением шнеков в противоположных направлениях или одношнековый экструдер.

В некоторых примерах реализации настоящего изобретения, например, первая зона предпочтительно может работать при низких температурах до 100°С и давлениях от 2×106 Па до 4×106 Па (300-600 фунтов / кв. дюйм). Использование температур ниже 100°С в некоторых примерах реализации настоящего изобретения снижает или исключает образование пара в экструдере, что приводит к более полной и эффективной переработке. В альтернативных примерах реализации настоящего изобретения, конечно, можно использовать более высокие температуры.

Для оптимизации перемешивания и формирования сварной массы с термостабильными термопластами можно использовать более высокие температуры и давления. Обычно более высокая температура также может быть использована для полимеров без пластификатора. Давление поддерживают достаточно высоким, чтобы подавлять или предотвращать образование пузырей пара. В тех примерах, где используется пластификатор, при одинаковой температуре требуется сравнительно меньшее усилие сдвига, нежели обычно. Скорость сдвига может быть установлена, например, на среднем значении 200 с-1 или выше. Обычно перемещение компонентов в первую зону и по ней проводят в минимально короткое время, необходимое для тщательного перемешивания компонентов и образования массы, например, менее 45, 35 или 30 секунд.

После образования сварной массы в первой зоне материал массы перемещается во вторую зону, Вторая зона может быть смежной первой зоне или находиться от нее на некотором расстоянии. В некоторых примерах реализации настоящего изобретения предпочтительно обеспечить некоторое расстояние между первой и второй зонами, например, с помощью транспортирующих элементов шнека, которые допускаются для баланса температуры сварной массы.

Вторая зона предназначена для ввода воды и содействия полной инверсии; обычно она представляет собой отверстие для впрыска воды при относительно высоком давлении, например, при давлении выше давления во второй зоне. Давления впрыска могут быть, например, от 2.67×106 Па до 3.33×106 Па или от 2.67×106 Па до 4×106 Па. Вторая зона скомпонована так, чтобы создавать зону высокой температуры и высокого давления, в которой проходит инверсия массы и затем быстрое диспергирование или эмульгирование. В некоторых примерах реализации настоящего изобретения вторую зону поддерживают при температурах, например, от 70°С до 90°С, от 80°С до 90°С или до 100°С и давлениях от 2×106 Па до 4×106 Па. Можно выбирать условия для того, чтобы, например, провести как можно быстрее полную инверсию. Компоненты могут находиться во второй зоне в течение любого подходящего периода времени, например, менее 45 секунд, менее 35 секунд или менее 30 секунд. Вода, впрыскиваемая во вторую зону, предпочтительно должна иметь температуру, приближающуюся к температуре зоны, что предотвращает охлаждение массы.

По желанию могут быть добавлены и другие зоны, чтобы обеспечить удобный способ ввода большего количества воды для разбавления дисперсии полимера или ввода агентов или других компонентов в конечный состав.

Продуктом процесса шнековой экструзии, который описан выше, является полимерная дисперсия, которая может быть использована для многочисленных целей, как описано в настоящем изобретении. Устройства и процессы настоящего изобретения могут быть использованы для получения полимерных дисперсий, имеющих очень мелкие размеры частиц, что является желаемым. Например, способы настоящего изобретения могут привести к получению полимерных дисперсий, имеющих большинство частиц с размерами менее 10 микрон, 7.5 микрон или 5 микрон, при диаметре большинства частиц в диапазоне значений от 0.25 до 1.5 микрон.

Составы по настоящему изобретению включают композиции термопластичного полимера, которые обычно могут формоваться в массу, а затем - в дисперсию в воде или другой жидкости.

Полимерный компонент дисперсий по настоящему изобретению может содержать любой обычный термопластичный полимер, и по разным примерам реализации настоящего изобретения, полимер содержит поли(винил ацеталь), такой как поли(винил бутираль), или полиуретан.

Для осуществления настоящего изобретения подходящие поли(винил ацетали) могут быть получены, например, и не ограничиваясь этим, реакцией поли(винилового спирта) или частично гидролизованного поливинилового сложного эфира с альдегидом. Могут быть также использованы и другие поли(винил ацетали), такие как продукты реакции гидролизованных поли(виниловых сложных эфиров) с формальдегидом, уксусным альдегидом, пропионовым альдегидом и бензальдегидом.

Среди поли(винил ацеталей) особенно подходит поли(винил бутираль). Состав поли(винил бутиралей), используемых в соответствии с настоящим изобретением, может значительно изменяться. Так, в некоторых примерах реализации настоящего изобретения могут быть использованы поли(винил бутирали), которые имеют до 30 вес.% гидроксильных групп в расчете на поли(виниловый спирт), до 30 вес.% сложноэфирных групп в расчете на поливиниловый сложный эфир; баланс, в основном, составляет бутиральдегид ацеталь. В некоторых примерах реализации настоящего изобретения может быть использован поли(винил бутираль), содержащий более 9 вес.% гидроксильных групп, но не более 25% гидроксильных групп в расчете на поли(виниловый спирт).

Согласно другим примерам реализации настоящего изобретения поли(винил бутираль) содержит 10-20 вес.% гидроксильных групп в расчете на поли(виниловый спирт), менее 5 вес.% ацетатных групп в расчете на поли(винил ацетат); баланс, в основном, составляет бутиральдегид ацеталь.

Поливиниловые сложные эфиры, из которых получают поли(винил бутирали), могут иметь широкий диапазон изменений степени полимеризации, что подтверждается значениями вязкости их растворов. Например, для получения поли(винил бутираля) может быть применен поли(винил ацетат), используемый в качестве исходного материала в следующих друг за другом процессах гидролиза и ацеталирования. Соответственно, могут изменяться и другие поливиниловые сложные эфиры. В некоторых примерах реализации настоящего изобретения получающийся полимер, используемый в процессе изготовления дисперсии, имеет средний молекулярный вес минимум 40,000 Да для получения пленок с желаемыми механическими свойствами.

Сложноэфирными группами в поли(винил бутиралях) обычно являются ацетатные группы, но ацетатные группы могут быть полностью или частично замещены другими сложноэфирными группами, такими как формиат, пропионат, бутират, бензоат и т.п.

Полимерные смолы могут быть введены в полимерные дисперсии в любом подходящем количестве, с конечным продуктом, имеющим концентрацию твердых веществ, например, от 40% до 70% твердых веществ или от 40% до 60% твердых веществ по весовому составу (weight per weight), где под термином «твердое вещество» понимают общий вес полимера, пластификатора, ПАВ и других агентов. Количество индивидуальных компонентов в общем твердом веществе дается в частях на 100 частей смолы (чнс=phr).

Различные поли(винил бутиральные) смолы производятся фирмой Solutia, Incorporated (St. Louis, Missouri), под маркой Butvar®.

Можно использовать любой пластификатор, пригодный для использования с выбранным термопластичным полимером по настоящему изобретению. Пригодные пластификаторы включают, не ограничиваясь этим, триэтилен гликоль ди-2-этилгексаноат, бутил рицинолеат, касторовое масло, дибутоксиэтилфталат, диэтил фталат, дибутил себацинат, дибутил фталат, триэтилен гликоль, дигексоат, триоктил фосфат, триэтил гликолевый сложный эфир жирных кислот кокосового масла, фениловые эфиры производных смолы полиоксиэтилена, модифицированные маслом себациновые алкидные смолы, трикрезил фосфат и т.п. Могут быть использованы и смеси этих и/или других пластификаторов.

Пластификаторы могут быть введены в любом подходящем количестве, включая некоторые примеры реализации настоящего изобретения, где пластификатор не используется; это количество включает, например, до 80 чнс, до 50 чнс, до 30 чнс, или от 5-80 или 10-40 чнс пластификатора.

Может быть использовано и любое подходящее ПАВ, например, но не ограничиваясь этим, продукты реакции сильного основания и мылообразующей органической кислоты, обычно олеат натрия; соли таких оснований, как щелочные металлы, например гидроксид натрия или калия, гидроксид аммония или четвертичные основания аммония, например, трифенил метил гидроксид аммония, тетраэтил гидроксид аммония и т.п.; триэтаноламин, морфолин и т.п., полученные из таких органических кислот, как стеариновая кислота, олеиновая кислота, рицинолеиновая кислота, пальмитиновая кислота, лауриновая кислота, додецил бензолсульфоновая кислота, абиетиновая кислота и т.п., а также обычно алкил арил сульфонаты щелочных металлов. ПАВ, представляющее собой сочетание кислоты и основания, может реагировать на месте в первой зоне экструдера или перед впрыском. В различных примерах реализации настоящего изобретения смесь ПАВ получают на месте из следующего сочетания органических кислот: 73% олеиновой кислоты, 8% линолевой кислоты, 6% пальмитолеиновой кислоты, 3% миристолеиновой кислоты, 1% линоленовой кислоты и 9% С14-С17 насыщенных карбоновых кислот.

В некоторых примерах реализации настоящего изобретения доля кислоты - это органическая кислота, имеющая алифатическую цепь с минимум 10 атомами углерода, например, от 10 до 20 атомов углерода, как те, которые указаны выше. Другие подходящие ПАВ могут быть выбраны из обычного класса водорастворимых ПАВ, которые совместимы с поли(винил ацетальной) смолой и пластификатором, при его использовании; их типичными примерами являются арил алкил сульфонаты, третичные амины и конденсаты жирных кислот окиси этилена.

ПАВ может быть введен в любом подходящем количестве, включая, например, от 0.5 до 30 чнс, от 0.5 до 20 чнс или от 0.5 до 10 чнс, в зависимости от используемого ПАВ (или со-ПАВ, при наличии) и других компонентов дисперсии.

Воду можно вводить в начале процесса и перед введением в первую зону в относительно небольшом количестве, которое достаточно для образования композиции «вода в смоле» или «вода в масле». В некоторых примерах реализации настоящего изобретения количество исходной воды для образования массы находится между 5% и 25% веса твердого вещества. Во второй зоне, где вводят дополнительно воду для стимулирования инверсии в полимерную дисперсию, количество вводимой воды должно быть, как минимум, достаточным для прохождения инверсии. Конечно, в этом месте можно добавить еще воды. И наконец, любое дополнительное количество воды, по желанию, может быть добавлено перед окончанием экструзии для разбавления дисперсии. Окончательная инверсия происходит при содержании твердого вещества, например, от 65%-95% или от 70%-90%. В некоторых примерах реализации настоящего изобретения используют минимальное количество воды для инверсии, чтобы свести к минимуму расход энергии на единицу массы; используют и минимальный диаметр частиц дисперсии. Разбавление водной фазы происходит в следующей зоне или вне экструдера. В некоторых примерах реализации настоящего изобретения водные дисперсии имеют концентрацию твердого вещества в диапазонах, указанных выше. В некоторых примерах реализации настоящего изобретения предпочтительна окончательная концентрация твердого вещества на нижнем уровне диапазона, например, около 40%, чтобы предельно увеличить экономию при транспортировке. На месте применения полимерной дисперсии может быть проведено дополнительное разбавление.

Дополнительно на любой подходящей стадии переработки могут быть включены другие агенты и добавки, включая, но не ограничиваясь этим, наполнители, модификаторы, крахмалы, глины, природные смолы, синтетические загустители и т.п.

Устройства и способы настоящего изобретения обеспечивают многочисленные важные преимущества по сравнению с устройствами и способами обычного периодического процесса. Настоящее изобретение позволяет проводить непрерывное и относительно очень быстрое получение полимерной дисперсии. В то время как прежние способы для стимулирования инверсии требуют одного или нескольких часов энергоемкого смешивания, настоящее изобретение обеспечивает устройства и способы, которые позволяют провести инверсию в течение минуты, существенно снижая при этом продолжительность работы и энергоемкость. Другим преимуществом настоящего изобретения, как подтверждается примерами, является желаемое небольшое и узкое распределение размеров частиц, что позволяет получать улучшенные пленки и снижает количество фильтрования для получения конечного продукта.

Настоящее изобретение включает экструзионные установки, и в частности двухшнековые экструзионные установки, компоновка которых описана в настоящем изобретении и позволяет получать полимерную дисперсию, которая может быть суспензией или эмульсией при определенных условиях.

Настоящее изобретение включает способы получения полимерной дисперсии, содержащие использование любого устройства по настоящему изобретению для образования полимерной дисперсии.

Настоящее изобретение включает также пленки и другие покрытия и применения полимерных дисперсий, получаемых способами настоящего изобретения и/или устройствами настоящего изобретения.

Пример 1

Двухшнековый экструдер фирмы Berstorff ZE-25A с отношением параметров 1.45 используется для создания зоны формирования массы и зоны инверсии массы. Зона формирования массы скомпонована так, чтобы принять полимерную смолу, пластификатор, ПАВ и часть окончательного количества воды. Зона инверсии массы имеет два отверстия для впрыска воды. Температуры зоны для двухшнекового экструдера составляли от 75°С до 95°С. Воду для впрыска предварительно нагревали до 65°С-75°С.

Следующие компоненты добавляли в экструдер и пропускали через первую зону в течение примерно менее 10 секунд: 101.3 г/мин смолы Butvar® В-72, 51.0 г/мин касторового масла, 20.6 г/мин ПАВ Petronate L (производства фирмы Crompton Corp., Middlebury, штат Connecticut), и 20.4 г/мин исходной воды. Дополнительно вводили 52.9 г/мин (всего 105.8) воды под давлением в каждом месте впрыска воды в зоне инверсии [сварной] массы.

Затем, после выгрузки из экструдера, массу диспергировали вручную в примерно 80% воды.

Полученная полимерная дисперсия имела следующие характеристики частиц, которые были измерены на анализаторе размеров частиц Марки Horiba LA-910:

| Диаметр частицы в микронах для процента совокупной длины | Диаметр частицы в микронах для процента совокупного объема | ||||

| 10% | 50% | 90% | 10% | 50% | 90% |

| 0.199 | 0.316 | 0.463 | 0.266 | 0.405 | 1.461 |

Эти результаты графически представлены на фиг.1 (совокупная длина) и на фиг.2 (совокупный объем).

После диспергирования вручную полимерную дисперсию просеивали через сито номер 80 с отверстием 180 микрон; для измерения содержания твердого вещества в отбракованном и принятом продукте использовали галогенный анализатор влажности Mettler Toledo HR 73; результаты даны в следующей таблице:

| Вес влажного материала (вес.%) | Содержание твердого вещества (вес.%) | ||

| Принято | Отбраковано | Принято | Отбраковано |

| 98.64 | 1.36 | 2.53 | Не измеряли |

Пример 2

Двухшнековый экструдер марки Berstorff ZE-25A используется для создания зоны формирования массы и зоны инверсии массы. Зона формирования массы скомпонована так, чтобы принять полимерную смолу, пластификатор, ПАВ и часть исходной воды. Зона инверсии массы имеет два отверстия для впрыска воды. Температуры зоны для двухшнекового экструдера составляли от 75°С до 95°С. Воду для впрыска предварительно нагревали до 65°С-75°С.

Следующие компоненты добавляли в экструдер и пропускали через первую зону в течение примерно менее 10 секунд, через вторую зону и затем экструдировали в виде дисперсного полимера, отбирая пробы в два промежутка времени (А и В):

Следующие компоненты добавляли в экструдер и пропускали через первую зону в течение примерно менее 10 секунд: 101.3 г/мин смолы Butvar® В-72,51.0 г/мин касторового масла, 20.6 г/мин ПАВ Petronate L (производства Crompton Corp., Middlebury, Connecticut) и 20.4 г/мин исходной воды. Дополнительно вводили 94.5 г/мин (всего 189.0) воды под давлением в каждом месте впрыска воды в зоне инверсии массы.

Полученный первый образец дисперсии в момент времени А имел следующие характеристики частиц, которые были измерены на анализаторе размеров частиц Horiba LA-910:

| Диаметр частиц в микронах для процента совокупной длины | Диаметр частицы в микронах для процента совокупного объема | ||||

| 10% | 50% | 90% | 10% | 50% | 90% |

| 0.183 | 0.286 | 0.422 | 0.268 | 1.202 | 14.723 |

Эти результаты графически представлены на фиг.3 (совокупная длина) и на фиг.4 (совокупный объем).

После диспергирования вручную полимерную дисперсию просеивали через сито номер 80 с отверстием 180 микрон; для измерения содержания твердого вещества в отбракованном и принятом продукте использовали галогенный анализатор влажности марки Mettler Toledo HR 73; результаты даны в следующей таблице.

Образцы полимерной дисперсии, взятые в промежутках времени А и В (начальный и спустя некоторое время), просеивали через сито номер 80 с отверстием 180 микрон; для измерения содержания твердого вещества в отбракованном и принятом продукте использовали галогенный анализатор влажности Mettler Toledo HR 73; результаты даны в следующей таблице:

| Момент времени | Вес влажного материала (вес.%) | Содержание твердого вещества (вес.%) | ||

| Принято | Отбраковано | Принято | Отбраковано | |

| А | 87.32 | 12.68 | 11.85 | Не измеряли |

| В | 90.98 | 9.02 | 34.44 | 30.81 |

Просеянный образец, взятый в момент времени В, вручную помещали на стальную тарелку, которую приводили в горизонтальное положение. После испарения воды испытали отлитую из раствора пленку и выявили, что ее качество примерно такое же, как и у пленок, отформованных из промышленных дисперсий.

Пример 3 (Сопоставительный)

Провели анализ промышленной дисперсии поли(винил бутираля) марки RS-261, произведенной фирмой Solutia, Incorporated и, с помощью анализатора размеров частиц Horiba LA-910 определили следующие размеры частиц:

| Диаметр частиц в микронах для процента совокупной длины | Диаметр частицы в микронах для процента совокупного объема | ||||

| 10% | 50% | 90% | 10% | 50% | 90% |

| 0.186 | 0.317 | 0.553 | 0.314 | 1.314 | 5.486 |

Эти результаты представлены графически на фиг.5 (совокупная длина) и фиг.6 (совокупный объем).

Пример 4

Двухшнековый экструдер фирмы Berstorff ZE-25A с отношением параметров 1.46, который больше экструдера марки ZE-25A, использованного в примерах 1 и 2, применяли для создания зоны формирования массы и зоны инверсии массы. Зона формирования сварной массы скомпонована так, чтобы принять полимерную смолу, пластификатор, ПАВ и часть окончательного количества воды. Зона инверсии массы имеет два отверстия для впрыска воды. Третье отверстие для впрыска воды расположено после зоны инверсии сварной массы для дальнейшего разбавления дисперсии. Температуры зоны для двухшнекового экструдера составляли от 70°С до 80°С. Воду для впрыска предварительно нагревали до 65°С-75°С.

Следующие компоненты добавляли в экструдер и пропускали через первую зону в течение примерно менее 10 секунд: 408.2 г/мин смолы Butvar® В-72, 205.6 г/мин касторового масла, 83.2 г/мин ПАВ Petronate L (производства Crompton Corp., Middlebury, Connecticut) и 81.6 г/мин исходной воды. Дополнительно вводили воду: 75.6 г/мин в первом месте впрыска воды, 113.4 г/мин во втором месте впрыска воды и 483.8 г/мин в третьем месте впрыска воды (для разбавления после зоны инверсии массы).

Полученная полимерная дисперсия имела следующие характеристики частиц, которые были измерены на анализаторе размеров частиц Horiba LA-910:

| Диаметр частиц в микронах для процента совокупной длины | Диаметр частицы в микронах для процента совокупного объема | ||||

| 10% | 50% | 90% | 10% | 50% | 90% |

| 0.218 | 0.361 | 0.570 | 0.321 | 0.592 | 3.173 |

Эти результаты графически представлены на фиг.7 (совокупная длина) и фиг.8 (совокупный объем).

Полимерную дисперсию просеивали через сито Номер 80 с отверстием 180 микрон; для измерения содержания твердого вещества в отбракованном и принятом продукте использовали галогенный анализатор влажности Mettler Toledo HR 73; результаты даны в таблице:

| Вес влажного материала (вес.%) | Содержание твердого вещества (вес.%) | ||

| Принято | Отбраковано | Принято | Отбраковано |

| 98.93 | 1.07 | 41.84 | Не измеряли |

Хотя настоящее изобретение было описано при помощи определенных примеров реализации, специалисты в данной области должны понимать, что могут быть сделаны различные изменения и некоторые элементы изобретения могут быть замещены соответствующими эквивалентами, не выходя за рамки настоящего изобретения. Кроме того, для применимости изобретения к конкретной ситуации или материалу в нем могут быть проведены различные модификации, не отступающие от сущности настоящего изобретения. Поэтому следует понимать, что настоящее изобретение не только не ограничено конкретными примерами реализации, рассмотренными в настоящем описании для иллюстрации лучшего способа реализации настоящего изобретения, но и включает все примеры реализации, попадающие в область, защищаемую прилагаемой формулой изобретения.

Следует также понимать, что любые диапазоны, значения или характеристики, указанные для каждого конкретного компонента настоящего изобретения, могут быть замещены там, где возможно, другими диапазонами, значениями или характеристиками, указанными для других компонентов настоящего изобретения, в результате чего получают пример реализации с определенными значениями для каждого компонента, как указано в настоящем описании. Например, возможно формование полимерной смолы с остаточным содержанием гидроксильных групп в любом диапазоне, указанном в дополнение к любому из диапазонов, приведенных для пластификатора, там, где это возможно, в результате чего получают различные модификации изобретения, находящиеся в пределах области применения настоящего изобретения, полное перечисление которых было бы затруднительно.

Любые цифровые значения, указанные в реферате или формуле изобретения, даны исключительно для иллюстрации изобретения и не ограничивают область действия изобретения каким-либо одним примером его реализации, указанным любым конкретным значением.

Чертежи показаны не в масштабе, если не указано особо. Содержание каждой ссылки, включая журнальные статьи, патенты, заявки и книги, полностью включено в настоящее описание по ссылке.

1. Способ получения эмульсии пластифицированного поливинилбутираля в воде, включающий: подачу в шнековый экструдер смолы поливинилбутираля, ПАВ, пластификатора и воды;перемешивание указанной смолы поливинилбутираля, указанного ПАВ, указанного пластификатора и указанной воды в первой зоне указанного шнекового экструдера для образования сварной массы;перемещение указанной сварной массы во вторую зону шнекового экструдера;добавление воды к указанной сварной массе в указанной второй зоне и перемешивание, вызывающее инверсию в указанной сварной массе, которая приводит к образованию указанной эмульсии пластифицированного поливинилбутираля в воде, при этом во второй зоне поддерживают давление от 2·106 Па до 4·106 Па и температуру до 100°С.

2. Способ по п.1, в котором указанным шнековым экструдером является двухшнековый экструдер.

3. Способ по п.1, включающий дополнительно:перемещение указанной эмульсии пластифицированного поливинилбутираля в воде в третью зону указанного шнекового экструдера; добавление воды к указанной эмульсии в указанной третьей зоне и перемешивание.

4. Способ получения эмульсии пластифицированного поливинибутираля в воде, включающий:подачу в шнековый экструдер смолы поливинилбутираля, пластификатора, ПАВ и воды;перемешивание указанной смолы поливинилбутираля, указанного ПАВ, указанного пластификатора и указанной воды в первой зоне указанного шнекового экструдера для формования сварной массы;перемещение указанной массы во вторую зону указанного шнекового экструдера, при этом в указанной второй зоне поддерживают давление от 2·106 Па до 4·106 Па и температуру до 100°С;добавление воды к указанной сварной массе в указанной второй зоне и перемешивание, вызывающее инверсию в указанной массе, приводящую к образованию указанной эмульсии пластифицированного поливинилбутираля в воде.

5. Способ по п.4, в котором указанным шнековым экструдером является двухшнековый экструдер.

6. Способ по п.4, включающий еще и:перемещение указанной эмульсии пластифицированного поливинилбутираля в воде в третью зону указанного шнекового экструдера; добавление воды к указанной эмульсии в указанной третьей зоне и перемешивание.

7. Способ получения эмульсии пластифицированного поливинилбутираля в воде, включающий следующие операции:подачу в шнековый экструдер смолы поливинилбутираля, ПАВ, пластификатора и воды;перемешивание указанной полимерной смолы, указанного ПАВ, указанного пластификатора и указанной воды в первой зоне указанного шнекового экструдера для формования сварной массы;перемещение указанной сварной массы во вторую зону указанного шнекового экструдера, причем в указанной второй зоне поддерживают давление до 2·106 Па и температуру до 180°С;добавление воды к указанной сварной массе в указанной второй зоне и перемешивание, вызывающее инверсию в указанной массе, приводящую к образованию указанной эмульсии пластифицированного поливинилбутираля в воде;перемещение указанной эмульсии пластифицированного поливинилбутираля в воде в третью зону указанного шнекового экструдера; идобавление воды к указанной эмульсии в указанной третьей зоне и перемешивание.

8. Способ по п.7, в котором указанным шнековым экструдером является двухшнековый экструдер.

9. Эмульсия пластифицированного поливинилбутираля в воде, полученная по способу, вкл