Способ упрочнения неустойчивых пород в процессе бурения скважин, преимущественно, пологих и горизонтальных

Иллюстрации

Показать всеИзобретение относится к бурению нефтяных и газовых скважин, а именно к способам упрочнения пород при проводке, преимущественно, пологих и горизонтальных скважин в интервалах неустойчивых терригенных отложений. Сущность: с помощью бурового оборудования производят вскрытие неустойчивого интервала пласта в скважине ингибированным полимерным буровым раствором на водной основе. Затем производят закачку гидрофобизирующего состава со следующим компонентным содержанием, мас.%: углеводородный продукт 10,0-60,0; талловое масло или продукт его переработки 1,0-3,0; аминосодержащий эмульгатор обратных эмульсий 1,0-3,0; указанный ингибированный полимерный буровой раствор - остальное. Производят установку из него ванны в интервале неустойчивого пласта на период не менее 0,5 часа. Затем проводят последующее бурение с одновременным переводом гидрофобизирующего состава, который использовался в виде ванны, циркуляцией в буровой раствор. Повышает степень упрочнения неустойчивых пород за счет обеспечения их максимальной гидрофобизации и кольматации путем формирования в приствольной зоне скважины после его вскрытия гидрофобного барьера в виде слоя обратной эмульсии, препятствующего в дальнейшем контактированию пород с дисперсионной водной средой бурового раствора, с обеспечением набора структурно-механических свойств указанного слоя при последующем бурении. 5 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к бурению нефтяных и газовых скважин, а именно к способам упрочнения пород при проводке, преимущественно, пологих и горизонтальных скважин в интервалах неустойчивых терригенных отложений.

Известны способы упрочнения глинистых пород на стадии бурения за счет специально добавляемых в буровой раствор реагентов, обеспечивающих химическую и физическую кольматацию (гидрофобизацию) пор и микротрещин в приствольной зоне скважины (Авторское свид-во СССР №977470).

Однако указанные известные способы недостаточно эффективны, т.к. не предотвращают гидратацию глин в процессе бурения, а лишь снижают скорость ее увлажнения.

Известны способы закрепления (упрочнения) пород приствольной зоны скважины специальными крепящими составами на основе осаждаемых реагентов (в основном на основе силикатов или солей алюминия), которые закачивают в скважину после вскрытия части интервала или всего интервала неустойчивых пород (авторское свид-во СССР №1752750; Патент США №4120369; Бочко Э.А., Никишин В.А. Упрочнение неустойчивых горных пород при бурении скважин. - М.: Недра, 1979).

Однако указанные известные способы недостаточно эффективны и технологичны, т.к. из-за высокого коагулирующего воздействия на буровой раствор отдельных компонентов упрочняющих составов буровой раствор дестабилизируется (резко повышаются фильтрационные показатели буровых растворов), вследствие чего требуются дополнительные затраты материалов и дополнительное время для восстановления свойств бурового раствора. Данные составы характеризуются несовместимостью с буровым раствором, высоким коагулирующим действием, низкими изолирующими свойствами в отношении кавернозной части ствола скважины.

Для упрочнения неустойчивых пород сразу же после их вскрытия в процессе бурения перспективно использование высокоингибированных буровых растворов с последующим закреплением неустойчивой зоны специальными составами гидрофобизирующего и кольматирующего действия с усиленными адгезионными свойствами по отношению к породе и фильтрационной корке. Это позволит значительно уменьшить передачу давления из скважины в породу за счет ограничения поверхностной гидратации, капиллярных и осмотических процессов и увеличить время сохранения стабильности глинистых пород.

Наибольшей ингибирующей способностью характеризуются буровые растворы на неводной основе, фильтрат которых представлен углеводородной жидкостью, при этом фильтрационные показатели имеют практически нулевые значения.

Известна блокирующая жидкость «ЖГ-ИЭР-Т» (Патент РФ №2357997), предназначенная, в том числе, для бурения и глушения скважин, характеризующихся наличием неустойчивых, подверженных гидратации горных пород. Указанная блокирующая жидкость представляет собой термостойкую эмульсионную систему, в которой дисперсионной средой является углеводородная фаза - нефть или дизельное топливо, а дисперсной фазой - водная фаза с заданной минерализацией, стабилизированная эмульгатором. В состав водной фазы введен также структурообразователь, гидрофобизатор и, при необходимости, утяжелитель.

К недостаткам данной известной блокирующей жидкости относится использование в качестве углеводородной фазы нефти или дизельного топлива, являющихся по своим физико-химическим и токсикологическим характеристикам пожаро- и экологически опасными веществами, запрещенными к использованию в районах со статусом особо охраняемых территорий.

Наиболее близким к предлагаемому техническому решению является способ адгезионной кольматации стенок скважины (Авторское свид-во СССР №1433964). Основное назначение известного способа - это максимальная гидрофобизация и кольматация стенок скважины для предотвращения проникновения жидкости в проницаемую приствольную зону. Сущность указанного способа заключается в следующем. После вскрытия интервала неустойчивых проницаемых пород, склонных к кавернообразованию, с промывкой глинистым буровым раствором в скважину спускают бурильные трубы с открытым концом или с устройством, позволяющим задавать скорость и характер выходящих из него к стенкам скважины составов. Закачивают через трубы последовательно состав, очищающий стенки скважины от застойных зон в кавернах и глинистой корки, гидрофобизирующий состав и кольматирующий состав с повышенными адгезионными свойствами (адгезионный кольматант). В изобретении используют следующие составы: буровой раствор - глинистый на водной основе; очищающий состав - раствор полакриламида, гексарезорциновой смолы и формалина, 8-15%-ный водный раствор соляной кислоты, вода+кварцевый песок, водный раствор солей поливалентных металлов; гидрофобизирующие составы - 0,5-3%-ный водный раствор ГКЖ-10, нефть, поверхностно-активное вещество, эмультал, дизельное топливо, водный раствор солей одновалентных металлов; гидрофобные адгезионные кольматанты - нефть, соль поливалентного металла, анионоактивное поверхностно-активное вещество, латекс, нефть, мазут или нефть, соль поливалентного металла, неионогенное поверхностно-активное вещество, латекс, нефть, эмультал.

К недостаткам указанного способа следует отнести:

- многокомпонентность и многостадийность процесса для достижения цели изобретения;

- несовместимость любого из заявленных очищающих составов с используемыми при бурении скважин в неустойчивых интервалах высокоингибированными буровыми растворами вследствие флокулирующего и коагулирующего действия на буровой раствор полиакриламида, соляной кислоты, солей поливалентных металлов.

Кроме того, известный способ используется не для предотвращения кавернообразования в неустойчивых породах, а лишь для улучшения состояния пород в кавернозной части ствола скважины за счет их гидрофобизации и кольматации.

Реализация известного способа предусматривает обязательную остановку процесса бурения для спуска специального оборудования, т.е. при использовании этого способа увеличивается непроизводительное время при строительстве скважины.

Техническим результатом предлагаемого изобретения является повышение степени упрочнения, ингибирования неустойчивых пород за счет обеспечения максимальной гидрофобизации и кольматации пород неустойчивого интервала путем формирования в приствольной зоне скважины после его вскрытия гидрофобного барьера в виде слоя обратной эмульсии, препятствующего в дальнейшем контактированию пород с дисперсионной водной средой бурового раствора, с обеспечением набора структурно-механических свойств указанного слоя при последующем бурении.

Дополнительным техническим результатом является обеспечение экологической безопасности при одновременном исключении вредного влияния используемого гидрофобизирующего состава на свойства бурового раствора, а также при одновременном улучшении ингибирующих и фильтрационных свойств последнего.

Указанный технический результат достигается предлагаемым способом упрочнения неустойчивых пород в процессе бурения скважин, преимущественно, пологих и горизонтальных, включающим вскрытие неустойчивого интервала пласта в скважине буровым раствором на водной основе и последующую закачку в этот интервал гидрофобизирующего состава, содержащего углеводородный продукт и добавки, при этом, согласно изобретению, после вскрытия неустойчивого интервала пласта в скважине буровым раствором на водной основе производят закачку в скважину гидрофобизирующего состава и установку из него ванны в интервале неустойчивого пласта на период не менее 0,5 часа, затем проводят последующее бурение с одновременным переводом гидрофобизирующего состава, который использовался в виде ванны, циркуляцией в буровой раствор, при этом в качестве бурового раствора на водной основе используют ингибированный полимерный буровой раствор, а в качестве гидрофобизирующего состава используют состав со следующим компонентным содержанием, мас.%:

| углеводородный продукт | 10,0-60,0 |

| талловое масло или продукт его переработки | 1,0-3,0 |

| аминосодержащий эмульгатор обратных эмульсий | 1,0-3,0 |

| указанный ингибированный полимерный буровой раствор | остальное. |

Гидрофобизирующий состав в качестве углеводородного продукта содержит минеральные масла, или смазочные добавки для буровых растворов на основе растительных масел, или сложные эфиры растительных масел, или синтетические жидкости из класса полиальфаолефинов, полигликолей и высших спиртов.

В качестве минеральных масел гидрофобизирующий состав содержит индустриальное масло, трансформаторное масло.

Гидрофобизирующий состав в качестве аминосодержащего эмульгатора обратных эмульсий содержит Оленол, или Домультал, или Синол-ЭМИ.

В качестве таллового масла или продукта переработки таллового масла гидрофобизирующий состав содержит талловые жирные кислоты, или дистиллированное талловое масло, или легкое талловое масло.

В качестве ингибированного полимерного бурового раствора используют малоглинистый или безглинистый буровой раствор.

Указанный технический результат достигается за счет следующего.

Бурение потенциально неустойчивых глинистых пород, особенно при строительстве пологих и горизонтальных скважин, осуществляют с промывкой высокоингибированным полимерным буровым раствором. Перед подъемом бурового инструмента для смены долота или после вскрытия всего интервала неустойчивых пород одним долблением в свежепробуренный интервал неустойчивых пород закачивают гидрофобизирующий состав, оставляют его в скважине на период не менее 0,5 часа, а затем после спуска нового долота продолжают бурение, не вымывая при этом гидрофобизирующий состав на поверхность, а переводя его по циркуляции в буровой раствор. Если интервал неустойчивых отложений вскрывается в течение нескольких долблений, то перед каждым подъемом инструмента закачивают пачку гидрофобизирующего состава, тем самым предотвращая разупрочнение глинистых пород практически сразу после их вскрытия бурением. Операции по закачке гидрофобизирующих составов проводят в рамках производительного времени без остановки процесса бурения.

Гидрофобизирующий состав представляет собой обратную эмульсию, состоящую из дисперсионной среды, представленной минеральными, синтетическими и растительными маслами, и дисперсной фазы в виде ингибированного полимерного бурового раствора на водной основе. Гидрофобизирующие и кольматирующие свойства указанного состава предопределяются тем, что дисперсионная среда представляет собой углеводородную гидрофобную жидкость с поверхностно-активными веществами, обеспечивающими адгезию состава к фильтрационной корке и породе. Образующиеся в процессе приготовления состава кальциевые, калиевые и натриевые мыла высокомолекулярных жирных кислот способствуют дополнительной кольматации фильтрационной корки и микротрещин породы. При установке гидрофобизирующего состава в интервал неустойчивых отложений происходит усиление гидрофобизирующих свойств фильтрационной корки, сформированной на породе в процессе бурения, и дополнительная кольматация приствольной зоны за счет образования на стенке скважины гидрофобного слоя. Таким образом, предотвращается впоследствии фильтрация бурового раствора через фильтрационную корку и приствольную зону скважины.

Состав обладает повышенными структурно-механическими свойствами и, следовательно, повышенной удерживающей в отношении выбуренной породы способностью, что особенно важно при бурении пологих и горизонтальных скважин. В дальнейшем в процессе бурения при контакте ингибированного полимерного бурового раствора с гидрофобизирующим составом на стенках скважины происходит дальнейшее усиление структурно-механической прочности этого состава ввиду повышения структурно-реологических свойств растворов на углеводородной основе при добавлении водной среды.

Малый объем закачиваемого в виде ванны гидрофобизирующего состава позволяет сохранить хорошую прокачиваемость раствора в целом по скважине. Вследствие того, что предлагаемый гидрофобизирующий состав и ингибированный полимерный буровой раствор, используемый при бурении интервала неустойчивых пород, имеют общую структурообразующую основу, при смешении этих жидкостей на стадии вытеснения не происходит резкое изменение параметров бурового раствора за счет коагуляционных и флокуляционных процессов. С технологической и экологической точки зрения важным является то, что после использования гидрофобизирующего состава в интервале неустойчивых отложений, его не вымывают на поверхность (не сбрасывают), что привело бы к увеличению объема образующихся отходов бурения, а переводят по циркуляции в используемый буровой раствор. Ввод гидрофобизирующего состава в буровой раствор способствует улучшению его фильтрационных, ингибирующих, триботехнических (коэффициент трения) и структурно-реологических свойств, что особенно важно при бурении пологих и горизонтальных скважин.

Гидрофобизирующий состав может дополнительно содержать кольматанты на основе карбоната кальция регламентированного фракционного состава или дисперсный или волокнистый кольматант органической природы с регламентированным фракционным составом.

В условиях буровой гидрофобизирующий состав готовят следующим образом.

Для приготовления состава используют емкость блока приготовления бурового раствора, оборудованную перемешивающим устройством, но для лучшего перемешивания состава возможно использование диспергатора.

В емкость наливают расчетное количество углеводородного продукта, при включенном перемешивающем устройстве вводят талловое масло или продукт его переработки, аминосодержащий эмульгатор и смесь диспергируют не менее 30 минут, затем небольшими ровными порциями непосредственно под перемешивающее устройство или через диспергатор вводят расчетное количество ингибированного полимерного бурового раствора на водной основе. Перемешивают эмульсию до готовности в течение не менее 2 часов.

Предлагаемый способ реализуется следующим образом:

- с помощью бурового оборудования производят вскрытие неустойчивого интервала пласта в скважине ингибированным полимерным буровым раствором на водной основе (малоглинистым или безглинистым);

- перед подъемом бурового инструмента после отработки долота в свежепробуренный интервал (или можно после вскрытия всего неустойчивого интервала) производят закачку гидрофобизирующего состава с заявленным компонентным содержанием и установку из него ванны в интервале неустойчивого пласта на период не менее 0,5 часа (за этот период меняют долото);

- затем проводят последующее бурение с одновременным переводом гидрофобизирующего состава, который использовался в виде ванны, циркуляцией в буровой раствор.

В лабораторных условиях был смоделирован предлагаемый способ и были исследованы растворы и составы, требуемые для его реализации. При испытаниях были использованы следующие вещества.

1. Ингибированный полимерный буровой раствор:

- малоглинистый буровой раствор (МГБР):

а) МГБР №1 следующего состава: глинопорошок марки ППБ 2,5 мас.%; оксиэтилцеллюлоза марки Реоцел 0,3%; гидрофобизирующая добавка Синтал 0,5%; ингибирующе-гидрофибизирующая добавка на основе сульфированного битума САФ 0,7%; смазочная добавка Бурфлюб 4%; NaCl 12%; KС1 5%; K2SiO3 1,5%; крахмальный реагент марки Бурамил 1%; ТВ 72,5%;

б) МГБР №2 по заявке на выдачу патента РФ №2008144851 следующего состава: глинопорошок 1 мас.%; реагент-стабилизатор 0,5%; углеводородная фаза 2%; K2SiO3 1,0%; KС1 3%; крахмал (Бурамил) 1,5%; ТВ 91,0%;

- безглинистый буровой раствор (ББР):

а) ББР №1: 0,35 мас.% Реоцел; 0,5% Синтал; 0,7% САФ; 12% NaCl; 5% KСl; 1% Бурамил; техническая вода (ТВ) 80,45%;

б) ББР №2 по патенту РФ №2266312 следующего состава: 0,5 мас.% биополимер; 0,4% ПАЦ; 0,5% Термопас; 0,5% ФК-2000; 6% KСl; 6% мел; 0,2% бактерицид; 0,03% пеногаситель (Пента-461); вода 85,87%.

2. Гидрофобизирующий состав:

углеводородный продукт:

- минеральные масла (индустриальное масло марки С-9, И-12, ГОСТ 20799-88; трансформаторное масло, ТУ 38.401978-98);

- смазочная и противоприхватная добавка Бурфлюб-БТ, ТУ 2452-018-40912231-2003;

талловое масло или продукт его переработки:

- талловое масло ТУ 13-0281078-119-89;

- легкое талловое масло ТУ 13-0281074-100-90;

- дистиллированное талловое масло ТУ 13-0281074-26-95;

аминосодержащий эмульгатор обратных эмульсий:

- Домультал (эмультал) ТУ 2458-014-71461733-2004;

- Cleave ТУ 2413-012-57258729-2005;

- Оленол ТУ 2458-008-18947160-01;

3. Гидроксид калия ГОСТ 24363-80;

4. Гидроксид натрия ТУ 6-01-204-847-06-90.

Сравнительный анализ ингибирующего действия гидрофобизирующего состава и состава по прототипу проводили по такому показателю, как эрозия глинистых сланцев. Чем меньше эродирует порода в дисперсионной среде бурового раствора, тем совершеннее его ингибирующее (крепящее) действие на глины.

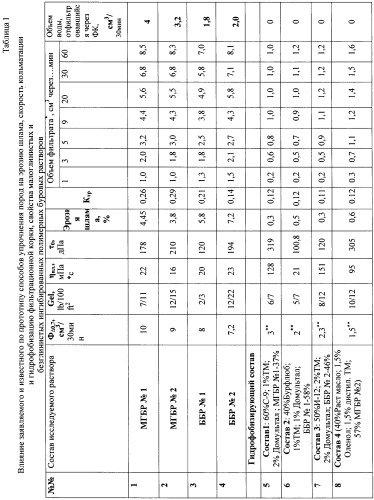

Диспергирующая способность буровых растворов без гидрофобизирующего состава и после его ввода в буровой раствор оценивалась по эрозии глинистых пород малиновских отложений Архангельского месторождения с размером фракции 1-2 мм, которая проходит через сито размером 2 мм и остается на сите с размером ячеек 1 мм. Результаты исследований представлены в таблице.

Практика бурения и исследования показали, что малиновские глины обладают высокой водочувствительностью и легко диспергируются в воде. Использование предлагаемого способа с заявляемым гидрофобизирующим составом позволяет достичь практически 100%-ную сохранность исследуемых образцов пород.

Скорость кольматации приствольной зоны оценивали по сравнению динамики фильтрации бурового раствора до обработки и после обработки гидрофобизирующим составом на динамическом фильтр-прессе НТНР через оксидные диски проницаемостью 0,4 мкм2. Гидрофобизирующую способность состава оценивали по водопроницаемости сформированной фильтрационной корки. Результаты анализов также представлены в таблице.

Исследования показали, что использование в предлагаемом способе гидрофобизирующего состава заявленной рецептуры позволяет значительно ускорить время формирования фильтрационной корки и, тем самым, ограничить поступление фильтрата бурового раствора в породу, что положительно скажется на устойчивости склонных к гидратации глинистых пород.

Гидрофобизирующий состав предлагаемой рецептуры обеспечивает минимальное проникновение фильтрата, приближаясь по этому показателю к растворам на углеводородной основе. Так, в течение двух часов при перепаде давления 0,7 МПа объем фильтрата ингибированного полимерного бурового раствора до обработки гидрофобизирующим составом составил 6,6-7,0 см3, а после обработки - 1,8-2,2 см3.

Гидроизолирующие свойства сформированных фильтрационных корок оценивали по изменению скорости фильтрации технической воды через керамические фильтры проницаемостью 0,4 мкм2 после фильтрации через них ингибированного полимерного бурового раствора заявляемого гидрофобизирующего состава в течение 0,5 ч. Такие же опыты проводили с составом по прототипу.

По результатам исследований исходный ингибированный полимерный буровой раствор обладает недостаточно высокими гидроизолирующими свойствами. Но после выдержки гидрофобизирующего состава по предлагаемому способу в контакте с образовавшейся при фильтрации бурового раствора фильтрационной коркой значительно повышаются гидроизолирующие свойства указанной фильтрационной корки, при этом создается экран, практически непроницаемый для дисперсионной среды бурового раствора (в частности, технической или минерализованной воды).

Результаты по оценке влияния гидрофобизирующего состава, используемого при реализации предлагаемого способа, на свойства ингибированных полимерных безглинистого и малоглинистого буровых растворов приведены в таблице.

Исследования показали, что введение в ингибированный полимерный буровой раствор указанного гидрофобизирующего состава в концентрации 5-10 мас.% не приводит к ухудшению основных технологических параметров этого бурового раствора, при этом показатель фильтрации и коэффициент трения снижаются.

Технико-экономические преимущества предлагаемого способа упрочнения неустойчивых пород в процессе бурения скважин, преимущественно пологих и горизонтальных, по сравнению с прототипом заключаются в следующем:

- заявляемый способ за счет усиления гидроизоляционных свойств фильтрационной корки обеспечивает сохранение практически 100%-ной устойчивости терригенных глинистых пород, что позволит предупредить осложнения в процессе бурения при вскрытии неустойчивых пород, склонных к осыпям и обвалам, и сократить затраты времени и средств на строительство скважины;

- гидрофобизирующий состав, используемый для реализации заявляемого способа, не оказывает отрицательного влияния на свойства ингибированных полимерных буровых растворов, одновременно улучшает их фильтрационные и антиприхватные свойства, что позволит сократить временные и материальные затраты на восстановление регламентированных показателей бурового раствора в процессе бурения после использования гидрофобизирующего состава, одновременно повысить технико-экономические показатели работы долот;

операции по закачке гидрофобизирующих составов по заявляемому способу проводят в рамках производительного времени без остановки процесса бурения, что позволит сократить стоимость строительства скважины в целом.

1. Способ упрочнения неустойчивых пород в процессе бурения скважин, преимущественно, пологих и горизонтальных, включающий вскрытие неустойчивого интервала пласта в скважине буровым раствором на водной основе и последующую закачку в этот интервал гидрофобизирующего состава, содержащего углеводородный продукт и добавки, отличающийся тем, что после вскрытия неустойчивого интервала пласта в скважине буровым раствором на водной основе производят закачку в скважину гидрофобизирующего состава и установку из него ванны в интервале неустойчивого пласта на период не менее 0,5 ч, затем проводят последующее бурение с одновременным переводом гидрофобизирующего состава, который использовался в виде ванны, циркуляцией в буровой раствор, при этом в качестве бурового раствора на водной основе используют ингибированный полимерный буровой раствор, а в качестве гидрофобизирующего состава используют состав со следующим компонентным содержанием, мас.%:

| углеводородный продукт | 10,0-60,0 |

| талловое масло или продукт его переработки | 1,0-3,0 |

| аминосодержащий эмульгатор обратных эмульсий | 1,0-3,0 |

| указанный ингибированный полимерный | |

| буровой раствор | остальное. |

2. Способ по п.1, отличающийся тем, что гидрофобизирующий состав в качестве углеводородного продукта содержит минеральные масла, или смазочные добавки для буровых растворов на основе растительных масел, или сложные эфиры растительных масел, или синтетические жидкости из класса полиальфаолефинов, полигликолей и высших спиртов.

3. Способ по п.2, отличающийся тем, что в качестве минеральных масел гидрофобизирующий состав содержит индустриальное масло, трансформаторное масло.

4. Способ по п.1, отличающийся тем, что гидрофобизирующий состав в качестве аминосодержащего эмульгатора обратных эмульсий содержит Оленол, или Домультал, или Синол-ЭМИ.

5. Способ по п.1, отличающийся тем, что в качестве талового масла или продукта переработки таллового масла гидрофобизирующий состав содержит жирные кислоты, или дистиллированное талловое масло, или легкое талловое масло.

6. Способ по п.1, отличающийся тем, что в качестве ингибированного полимерного бурового раствора используют малоглинистый или безглинистый буровой раствор.