Сталь низкой плотности, обладающая хорошей деформируемостью при штамповке

Иллюстрации

Показать всеИзобретение относится к области металлургии. Для повышения характеристик плотности, прочности листа, обеспечения хорошей деформируемости и свариваемости листа отливают полуфабрикат из стали, содержащей, мас.%: 0,001≤С≤0,15, Mn≤1, Si≤1,5, 6≤Al≤10, 0,020≤Ti≤0,5, S≤0,050, P≤0,1 и, необязательно, один или несколько элементов, выбранных из группы, в которую входят: Cr≤1, Мо≤1, Ni≤1, Nb≤0,1, V≤0,2, В≤0,01, железо и неизбежные примеси - остальное, нагревают полуфабрикат до температуры, превышающей или равной 1150°С, проводят горячую прокатку в несколько этапов для получения горячекатаного листа. По меньшей мере, два из этих этапов ведут при температуре более 1050°С с коэффициентом обжатия, превышающим или равным 30%, интервал времени между каждой деформацией и последующей деформацией больше или равен 10 с. Прокатку завершают при температуре, превышающей или равной 900°С, и охлаждают таким образом, чтобы интервал времени между 850 и 700°С превышал 3 с, для обеспечения выделений в листе каппа и получения среднего размера ферритного зерна меньше 100 микрометров. Из горячекатаного листа получают холоднокатаный лист. 5 н. и 18 з.п. ф-лы, 6 табл., 6 ил.

Реферат

Изобретение касается горячекатаного или холоднокатаного стального ферритного листа, обладающего прочностью более 400 МПа и плотностью примерно менее 7,3, а также способа его изготовления.

Снижение количества СO2, выбрасываемого в атмосферу автотранспортными средствами, достигается, в частности, снижением веса автотранспортных средств. Этого снижения веса можно достичь:

- благодаря повышению механических характеристик сталей, из которых выполняют конструктивные детали или детали обшивки, или

- при данных механических характеристиках - благодаря снижению плотности сталей.

Первый путь потребовал многочисленных исследований, и металлургической промышленностью были предложены стали с механической прочностью от 800 МПа до 1000 МПа. Однако плотность этих сталей остается близкой к 7,8, которая является плотностью обычных сталей.

Второй путь заключается в добавлении элементов, позволяющих снизить плотность сталей: так, патент ЕР 1485511 раскрывает стали с ферритной микроструктурой, содержащие добавки кремния (2-10%) и алюминия (1-10%), а также карбидные фазы.

Однако относительно высокое содержание кремния в этих сталях может в некоторых случаях стать причиной проблем при нанесении покрытий, а также проблем, связанных с пластичностью.

Кроме того, известны стали, содержащие примерно 8% добавки алюминия: но во время использования этих сталей, в частности, во время холодной прокатки можно столкнуться с трудностями. Существуют также проблемы смятия во время штамповки этих сталей. Если стали содержат более 0,010% С, осаждение карбидных фаз может повысить хрупкость. В этом случае такие стали нельзя использовать для изготовления конструктивных деталей.

Настоящее изобретение призвано создать горячекатаные или холоднокатаные стальные листы, одновременно имеющие следующие характеристики:

- плотность примерно менее 7,3,

- прочность Rm более 400 МПа,

- хорошая деформируемость, в частности, при прокатке и отличная стойкость к смятию,

- хорошая свариваемость и хорошая способность к нанесению покрытий.

Настоящее изобретение призвано также создать способ изготовления, совместимый с обычными промышленными установками.

В этой связи объектом настоящего изобретения является горячекатаный ферритный лист из стали, в состав которой входят, в массовом выражении: 0,001≤С≤0,15%, Мn≤1%, Si≤1,5%, 6%≤Аl≤10%, 0,020%≤Ti≤0,5%, S≤0,050%, P≤0,1% и, необязательно, один или несколько элементов, выбранных из группы, в которую входят: Сr≤1%, Мо≤1%, Ni≤1%, Nb≤0,1%, V≤0,2%, В≤0,01%, остальную часть состава составляют железо и неизбежные при выплавке примеси, при этом средний размер ферритного зерна dIV, измеренный на поверхности, перпендикулярной направлению, поперечному направлению прокатки, меньше 100 микрометров.

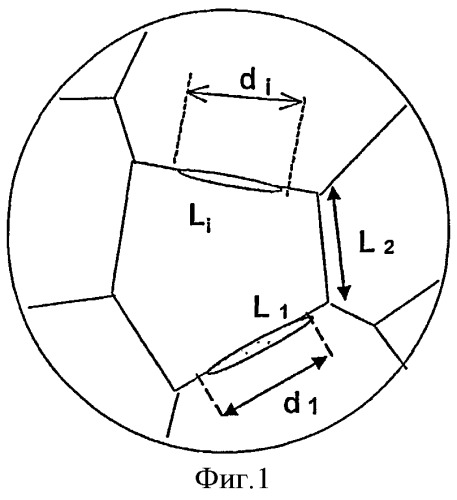

Объектом настоящего изобретения является также холоднокатаный и отожженный ферритный лист из стали вышеупомянутого состава, отличающийся тем, что его структура состоит из равноосного феррита, средний размер dIV зерна которого меньше 50 микрометров, и тем, что линейная доля f межзеренных выделений k меньше 30%, при этом линейную долю f определяют при помощи отношения:

, где обозначает общую длину границ зерен, содержащих выделения k, относительно рассматриваемой поверхности (S), и обозначает общую длину границ зерен относительно рассматриваемой поверхности (S).

Согласно частному варианту, состав содержит: 0,001%≤С≤0,010%, Мn≤0,2%.

Согласно предпочтительному варианту, состав содержит: 0,010%<С≤0,15%, 0,2%<Мn≤1%.

Предпочтительно состав содержит: 7,5%≤Al≤10%.

Еще предпочтительнее состав содержит: 7,5%≤Аl≤8,5%.

Содержание углерода в твердом растворе предпочтительно меньше 0,005 мас.%.

Согласно предпочтительному варианту, прочность листа превышает или равна 400 МПа.

Предпочтительно прочность листа превышает или равна 600 МПа.

Объектом настоящего изобретения является также способ изготовления горячекатаного стального листа, согласно которому используют сталь с одним из вышеуказанных составов, из стали отливают полуфабрикат, который доводят до температуры, превышающей или равной 1150°С. Производят горячую прокатку полуфабриката для получения листа при помощи, по меньшей мере, двух этапов прокатки, осуществляемых при температурах более 1050°С, при этом коэффициент обжатия на каждом из этапов превышает или равен 30%, при этом время между каждым из этапов прокатки и следующим этапом прокатки больше или равно 10 с. Прокатку завершают при температуре TFL, превышающей или равной 900°С, лист охлаждают таким образом, чтобы интервал времени tp между 850 и 700°С был больше 3 с, для получения выделений k, затем лист наматывают при температуре Тbob, находящейся в пределах от 500 до 700°С.

Согласно частному варианту, литье осуществляют непосредственно в виде тонких слябов или тонких лент между цилиндрами противоположного вращения.

Объектом настоящего изобретения является также способ изготовления холоднокатаного и отожженного стального листа, согласно которому используют горячекатаный стальной лист, изготовленный согласно одному из вышеупомянутых вариантов, затем производят холодную прокатку листа с коэффициентом обжатия от 30 до 90%, чтобы получить холоднокатаный лист. После этого холоднокатаный лист нагревают до температуры Т' со скоростью Vc, превышающей 3°С/с, затем лист охлаждают со скоростью VR, меньшей 100°С/с, при этом температуру Т' и скорость VR выбирают таким образом, чтобы получить полную рекристаллизацию, при этом линейная доля f межзеренных выделений k меньше 30%, и содержание углерода в твердом растворе меньше 0,005 мас.%.

Предпочтительно холоднокатаный лист нагревают до температуры Т', находящейся в пределах от 750 до 950°С.

Согласно частному варианту изготовления холоднокатаного и отожженного листа, используют сталь с составом: 0,010<С≤0,15%, 0,2%<Mn≤1%, Si≤1,5%, 6%≤Al≤10%, 0,020%≤Ti≤0,5%, S≤0,050%, P≤0,1% и, необязательно, один или несколько элементов, выбранных из группы, в которую входят: Сr≤1%, Мо≤1%, Ni≤1%, Nb≤0,1%, V≤0,2%, В≤0,01%, остальную часть состава составляет железо и неизбежные при выплавке примеси, и холоднокатаный лист нагревают до температуры Т', определяемой таким образом, чтобы избежать растворения выделений k.

Согласно частному варианту, используют лист с вышеуказанным составом стали и холоднокатаный лист нагревают до температуры Т', находящейся в пределах от 750 до 800°С.

Объектом настоящего изобретения является также применение листов из стали, имеющей один из вышеуказанных составов, или изготовленных согласно вышеуказанным способам, для производства деталей обшивки или конструктивных деталей в области автомобильной промышленности.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве примера, со ссылками на прилагаемые чертежи, на которых:

фиг.1 - схематичный вид линейной доли f границ ферритных зерен, содержащих межзеренное выделение,

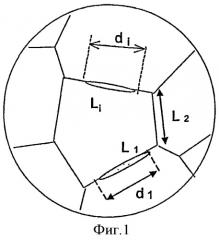

фиг.2 - вид микроструктуры горячекатаного стального листа в соответствии с настоящим изобретением,

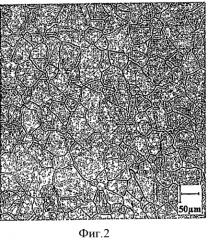

фиг.3 - вид микроструктуры горячекатаного стального листа, изготовленного в условиях, не соответствующих изобретению,

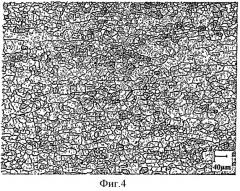

фиг.4 и 5 - вид микроструктуры двух холоднокатаных и отожженных стальных листов в соответствии с настоящим изобретением,

фиг.6 - вид микроструктуры холоднокатаного и отожженного стального листа, изготовленного в условиях, не соответствующих изобретению.

Настоящее изобретение касается сталей с низкой плотностью примерно менее 7,3, но сохраняющих при этом удовлетворительные эксплуатационные характеристики.

В частности, изобретение касается способа изготовления, позволяющего контролировать осаждение интерметаллических карбидов, микроструктуру и текстуру в сталях, содержащих, в частности, особые комбинации углерода, алюминия и титана.

Для химического состава стали углерод играет важную роль в формировании микроструктуры и значительно влияет на механические свойства:

- Согласно изобретению, содержание углерода составляет от 0,001% до 0,15%: ниже 0,001% невозможно достичь существенного упрочнения. Если содержание углерода превышает 0,15%, снижается способность сталей к холодной прокатке.

- Если содержание марганца превышает 1%, появляется опасность стабилизации остаточного аустенита при температуре окружающей среды по причине аустенитообразующего характера этого элемента. Стали в соответствии с настоящим изобретением при температуре окружающей среды имеют ферритную микроструктуру. В зависимости от содержания углерода и марганца в стали возможны различные частные варианты изобретения:

- Если содержание углерода находится в пределах от 0,001 до 0,010% и если содержание марганца меньше или равно 0,2%, получаемая минимальная прочность Rm составляет 400 МПа.

- Если содержание углерода превышает 0,010% и меньше или равно 0,15% и если содержание марганца превышает 0,2% и меньше или равно 1%, получаемая минимальная прочность составляет 600 МПа.

Авторы изобретения установили, что при вышеуказанных интервалах содержания углерода этот элемент способствует значительному упрочнению за счет осаждения карбидов (TiC или каппа-выделения) и за счет измельчения ферритного зерна. Добавление углерода приводит лишь к незначительной потере пластичности, если осаждение карбидов происходит не по границам зерен или если углерод находится не в твердом растворе.

В этих интервалах состава сталь имеет ферритную матрицу при любой температуре во время цикла изготовления, то есть уже вначале своего отверждения, начиная с литья.

- Так же, как и алюминий, кремний является элементом, позволяющим снизить плотность стали. Однако чрезмерное добавление кремния, сверх 1,5%, чревато образованием сильно прилипающих оксидов и возможным появлением поверхностных дефектов, которые приводят к недостаточной смачиваемости во время операций цинкования погружением. Кроме того, это чрезмерное добавление снижает пластичность.

- Алюминий является важным элементом для изобретения: если его содержание меньше 6 мас.%, нельзя достичь достаточного снижения плотности. Если его содержание превышает 10%, появляется опасность формирования интерметаллических фаз Fе3Аl и FeAl, повышающих хрупкость.

Предпочтительно содержание алюминия находится в пределах от 7,5 до 10%: в пределах этого интервала плотность листа примерно меньше 7,1.

Предпочтительно содержание алюминия находится в пределах от 7,5 до 8,5%: в пределах этого интервала получают достаточное снижение веса без снижения пластичности.

- Сталь содержит также минимальное количество титана 0,020%, которое позволяет ограничить содержание углерода в твердом растворе до количества менее 0,005 мас.%, благодаря осаждению TiC. Углерод в твердом растворе отрицательно влияет на пластичность, так как он снижает подвижность дислокации. Сверх 0,5% титана выделение карбидов титана происходит в слишком большом количестве, и пластичность снижается.

- Возможное добавление бора, ограниченное количеством 0,010%, тоже способствует снижению содержания углерода в твердом растворе.

- Содержание серы должно быть меньше 0,050%, что ограничивает возможное выделение TiS, которое могло бы снизить пластичность.

- Из соображения сохранения пластичности в горячем состоянии содержание фосфора тоже ограничивают количеством 0,1%.

Сталь необязательно может также содержать отдельно или в комбинации:

- хром, молибден или никель в количестве, меньшем или равном 1%. Эти элементы придают дополнительное упрочнение в виде твердого раствора.

- Элементы микролегирования, такие как ниобий и ванадий, в количестве, соответственно меньшем 0,1 и 0,2 мас.%, можно добавлять для получения дополнительного упрочнения за счет осаждения.

Остальная часть состава является железом и неизбежными примесями, получаемыми при выплавке.

Структура сталей в соответствии с настоящим изобретением характеризуется однородным распределением сильно разориентированных ферритных зерен: большие различия в ориентации смежных зерен позволяют избежать дефекта смятия: во время холодной деформации листов этот дефект характеризуется локальным и преждевременным появлением полос в направлении прокатки, образующих рельеф. Это явление связано с присутствием групп рекристаллизованных зерен, слабо различающихся до ориентации, поскольку они происходят от одинакового исходного зерна до рекристаллизации. Структура, подверженная смятию, характеризуется пространственным распределением текстуры.

Если присутствует явление смятия, механические свойства в поперечном направлении (в частности, однородное удлинение) и способность к деформации значительно снижаются. Стали в соответствии с настоящим изобретением не являются чувствительными к смятию во время деформирования в силу их благоприятной текстуры.

Согласно варианту изобретения, микроструктура сталей при окружающей температуре представляет собой равноосную ферритную матрицу, в которой средний размер зерна меньше 50 микрометров. В этой матрице на основе железа алюминий в основном находится в твердом растворе. Эти стали содержат каппа-выделения («k»), которые являются тройной интерметаллической фазой Fe3AlCx. Присутствие этих выделений в ферритной матрице приводит к значительному упрочнению. Вместе с тем, эти выделения k не должны присутствовать в виде ярко выраженного межзеренного выделения, так как это чревато значительным снижением пластичности. Авторы изобретения установили, что пластичность снижается, если линейная доля границ ферритных зерен, которые содержат выделение k, превышает или равна 30%. Определение этой линейной доли f показано на фиг.1. Если рассматривать отдельное зерно, контур которого ограничен границами последовательных зерен длиной L1, L2,… Li, наблюдения в микроскоп показывают, что зерно может содержать выделения k вдоль границ на длине d1,…, di,… Если считать поверхность (S) статистически характеризующей микроструктуру, например, состоящую из более 50 зерен, линейную долю, содержащую выделения k, определяют выражением f:

обозначает общую длину границ зерен, содержащих выделения k, относительно рассматриваемой поверхности (S). обозначает общую длину границ зерен относительно рассматриваемой поверхности (S).

Таким образом, выражение f представляет собой степень перекрывания границ ферритных зерен выделением k.

Согласно другому варианту изобретения, ферритное зерно не является равноосным, но его средний размер dIV меньше 100 микрометров, dIV обозначает размер зерна, измеренный методом отрезков прямых на репрезентативной поверхности (S), перпендикулярной к направлению, поперечному направлению прокатки. Измерение размера dIV осуществляют в направлении, перпендикулярном к толщине листа. Эта морфология не равноосного зерна, характеризующаяся удлинением в направлении прокатки, может, например, присутствовать в горячекатаных стальных листах в соответствии с настоящим изобретением.

Способ изготовления горячекатаного листа в соответствии с настоящим изобретением осуществляют следующим образом:

- Берут сталь с составом в соответствии с настоящим изобретением.

- Из этой стали отливают полуфабрикат. Литье можно производить в виде слитков или непрерывно в виде слябов толщиной порядка 200 мм. Можно также производить литье в виде тонких слябов толщиной в несколько десятков миллиметров или в виде тонких полос между стальными цилиндрами противоположного вращения. Этот способ изготовления в виде тонких изделий является наиболее предпочтительных, так как он позволяет легче получить мелкую структуру, способствующую реализации изобретения, что будет показано ниже. На основании этих общих сведений специалист может определить условия литья, одновременно отвечающие необходимости получения мелкой структуры и соблюдению обычных требований промышленного литья.

Сначала отлитые полуфабрикаты доводят до температуры, превышающей 1150°С, чтобы в любой точке температура способствовала повышенным деформациям, которым будет подвергаться сталь во время различных этапов прокатки.

Естественно, в случае прямого литья тонких слябов или тонких полос между цилиндрами противоположного вращения этап горячей прокатки этих полуфабрикатов, начинающийся при температуре более 1150°С, можно производить сразу после литья, и в этом случае нет необходимости в промежуточном этапе нагрева.

В результате многочисленных испытаний авторы изобретения установили, что избежать проблем смятия и получить хорошую деформируемость при штамповке и хорошую пластичность можно при помощи способа изготовления, содержащего следующие этапы:

- Производят горячую прокатку полуфабриката для получения листа при помощи нескольких последовательных этапов прокатки. Каждый из этапов соответствует определенному обжатию изделия при прохождении внутри валков прокатного стана. В промышленных условиях эти этапы осуществляют во время прокатки полуфабриката в черновой клети полосового стана. Коэффициент обжатия, соответствующий каждому из этих этапов, определяют следующим отношением: (толщина полуфабриката после этапа прокатки - толщина до прокатки) / (толщина до прокатки). Согласно изобретению, по меньшей мере, два из этих этапов осуществляют при температурах, превышающих 1050°С, и коэффициент обжатия на каждом из них превышает или равен 30%. Интервал времени ti между каждой из деформаций с коэффициентом, превышающим 30%, и последующей деформацией превышает или равен 10 с, чтобы получить полную рекристаллизацию по завершении этого интервала времени ti. Авторы изобретения установили, что это особое сочетание условий приводит к существенному измельчению структуры в горячем состоянии. Таким образом, инициируют рекристаллизацию, благодаря температурам прокатки, превышающим температуру Тnr, при которой рекристаллизация отсутствует.

Авторы изобретения установили также, что первоначальная мелкая структура, получаемая после прямого литья, способствует ускорению рекристаллизации.

- Прокатку завершают при температуре ТFL превышающей или равной 900°С, для достижения полной рекристаллизации.

- Затем полученный лист охлаждают: авторы изобретения установили, что наиболее эффективное осаждение выделений k и карбидов TiC получают, когда интервал времени tp при охлаждении от 850 до 700°С превышал 3 с. Таким образом, достигают интенсивного осаждения, способствующего упрочнению.

- После этого лист наматывают при температуре Тbob, находящейся в пределах от 500 до 700°С. Этот этап завершает осаждение карбидов TiC.

Таким образом, на этой стадии получают горячекатаный лист, толщина которого составляет, например, от 2 до 6 мм. Если необходимо изготовить лист меньшей толщины, например, от 0,6 до 1,5 мм, способ изготовления осуществляют следующим образом:

- Берут горячекатаный лист, полученный при помощи описанного выше способа. Естественно, если того требует состояние поверхности листа, производят его очистку при помощи известного способа.

- Затем производят холодную прокатку, при этом коэффициент обжатия составляет от 30 до 90%.

- После этого холоднокатаный лист нагревают со скоростью нагрева Vc, превышающей 3°С/с, чтобы избежать восстановления, которое может снизить способность к дальнейшей рекристаллизации. Нагрев производят до температуры отжига T', которую выбирают таким образом, чтобы получить полную рекристаллизацию первоначально ярко выраженной дрессированной структуры.

- Затем лист охлаждают со скоростью VR, меньшей 100°С/с, чтобы избежать возможного охрупчивания за счет избытка углерода в твердом растворе. Этот результат оказался особенно неожиданным, поскольку можно было бы предполагать, что высокая скорость охлаждения будет способствовать уменьшению охрупчающего осаждения. Однако авторы изобретения установили, что медленное охлаждение со скоростью охлаждения ниже 100°С/с приводит к большому осаждению карбидов, которое снижает, таким образом, содержание углерода в твердом растворе: это осаждение способствует повышению прочности, не сказываясь при этом отрицательно на пластичности.

Температуру отжига Т' и скорость VR выбирают таким образом, чтобы на конечном продукте получить:

- Полную рекристаллизацию

- Линейную долю f межзеренных выделений k менее 30%

- Содержание углерода в твердом растворе менее 0,005%.

Предпочтительно для полной рекристаллизации температуру Т' выбирают в пределах от 750 до 950°С.

В частности, если содержание углерода превышает 0,010% и меньше или равно 0,15% и если содержание марганца превышает 0,2% и меньше или равно 1%, температуру Т' выбирают таким образом, чтобы избежать также растворения присутствующих выделений k до отжига. Действительно, если эти выделения растворяются, дальнейшее осаждение при медленном охлаждении будет происходить в межзеренной форме, способствующей охрупчиванию: слишком большая температура отжига может привести к повторному растворению выделений k, образовавшихся во время изготовления горячекатаного листа, и к снижению механической прочности. Предпочтительно выбирают температуру Т' в пределах от 750 до 800°С.

Представленные ниже в качестве неограничительного примера результаты иллюстрируют предпочтительные отличительные признаки, обеспечиваемые изобретением.

Пример 1: Горячекатаные листы

Из стали путем литья получили полуфабрикаты толщиной примерно 50 мм. Их составы, выраженные в массовых процентах, приведены в нижеследующей таблице 1.

| Таблица 1 | |||||||||||

| Составы сталей (мас.%) | |||||||||||

| Обозначение | С | Si | Mn | Аl | Ti | Cr | Mo | Ni | S | P | Nb |

| l1 | 0,005 | 0,010 | 0,108 | 8,55 | 0,096 | 0,007 | 0,025 | 0,005 | 0,012 | 0,016 | 0,004 |

| l2 | 0,009 | 0,013 | 0,108 | 8,5 | 0,097 | 0,008 | 0,027 | 0,005 | 0,013 | 0,016 | 0,005 |

| l3 | 0,080 | 0,275 | 0,485 | 8,24 | 0,096 | 0,009 | 0,026 | 0,005 | 0,012 | 0,016 | 0,005 |

| 0,010 | 0,170 | 0,09 | 6,8 | 0,032 | - | 0,005 | 0,001 | 0,009 | - | ||

| 0,079 | 1,44 | - | - | - | - | 0,010 | 0,009 | - | |||

| 0,005 | 0,010 | 0,010 | 0,104 | - | - | - | 0,010 | 0,009 | - | ||

| 0,018 | 0,084 | 0,006 | 0,026 | 0,006 | 0,009 | 0,009 | - | ||||

| 0,010 | - | - | - | 0,010 | 0,009 | - | |||||

| 0,022 | 0,98 | 0,098 | 0,27 | - | 0,010 | 0,006 | - | ||||

| l = Согласно изобретению R = контрольный. | |||||||||||

| Подчеркнутые значения: Не соответствуют изобретению. |

Полуфабрикаты нагрели до температуры 1220°С и подвергли горячей прокатке для l получения листа толщиной примерно 3,5 мм.

При одинаковом составе некоторые стали подвергли горячей прокатке в разных условиях. Обозначения l1-а, l1-b, l1-с, l1-d, l1-е соответствуют, например, пяти стальным листам, изготовленным в разных условиях, но при составе l1.

Для сталей l1-l3 в таблице 2 указаны условия последовательных этапов горячей прокатки:

- Число N этапов прокатки, осуществленных при температуре горячей прокатки, превышающей 1050°С.

- Среди них - число Ni этапов прокатки с коэффициентом обжатия более 30%.

- Время ti между каждым из этапов Ni и этапом прокатки, следующим сразу после каждого из этих этапов.

- Температура конца прокатки ТFL.

- Интервал времени tp при охлаждении от 850 до 700°С.

- Температура намотки Тbob.

| Таблица 2 | |||||||

| Условия изготовления во время горячей прокатки | |||||||

| Обозначение | N | Ni | ti (c) | TFL (°C) | tp (с) | Tbob (°С) | |

| 14,5 | |||||||

| l1а | 1 | 4 | 3 | 20,6 | 900 | 21 | 700 |

| 26,8 | |||||||

| l1b | R' | 6 | 2 | 900 | 21 | 700 | |

| l1c | R | 4 | 900 | 700 | |||

| 26,5 | |||||||

| l1d | 1 | 5 | 3 | 23,5 | 900 | 21 | 700 |

| 20 | |||||||

| l1e | R | 7 | 5 | 1050 | 20 | 700 | |

| 10 | |||||||

| l3a | 1 | 4 | 2 | 950 | 20 | 700 | |

| 11 | |||||||

| l3b | R | 4 | 950 | 20 | 700 | ||

| l = Согласно изобретению R = контрольный. | |||||||

| Подчеркнутые значения: Не соответствуют изобретению. |

В таблице 3 показана плотность, измеренная на листах из таблицы 2, и некоторые механические и микроструктурные характеристики. Так, в направлении, поперечном направлению прокатки, измерили прочность Rm, однородное удлинение Аu, удлинение при разрыве At. Измерили также размер зерен dIV при помощи метода линейных отрезков согласно стандарту NF EN ISO 643 на поверхности, перпендикулярной направлению, поперечному направлению прокатки. Измерение dIV производили в направлении, перпендикулярном к толщине листа. Чтобы получить улучшенные механические свойства, выбирали, в частности, размер зерна dIV менее 100 микрометров.

| Таблица 3 | ||||||

| Свойства горячекатаных листов, полученных из сталей l1 и l3 | ||||||

| Обозначе-ние | Rm (МПа) | Au (%) | At (%) | Плотность | DIV | |

| l1a | 1 | 505 | 10,7 | 25,4 | 7,05 | 75 |

| l1b | R | 507 | n.d. | n.d. | 7,05 | |

| l1c | R | 474 | n.d. | n.d. | 7,05 | |

| l1d | 1 | 524 | n.d. | n.d. | 7,05 | 40 |

| l1e | R | 504 | n.d. | n.d. | 7,05 | |

| l3a | 1 | 645 | n.d. | n.d. | 7,07 | 70 |

| l3b | R | 628 | n.d. | n.d. | 7,07 | |

| l = Согласно изобретению R = контрольный. n.d.= не определено. | ||||||

| Подчеркнутые значения: Не соответствуют изобретению. |

Стальные листы в соответствии с настоящим изобретением, микроструктура которых показана на фиг.2 для листа l1d, характеризуются размером зерна dIV менее 100 микрометров и имеют механическую прочность от 505 до 645 МПа.

Прокатку листов l1b и l1е производили при слишком коротком времени между проходами. Поэтому структура является крупной и не рекристаллизованной или недостаточно рекристаллизованной, как показано на фиг.3 для листа l1е. Следовательно, пластичность уменьшилась, и лист является более чувствительном к дефекту смятия. Аналогичные выводы можно сделать и для листа l3b.

Лист l1с был прокатан при недостаточном числе этапов прокатки с коэффициентом более 30% и при слишком коротких интервале времени между проходами, и интервале времени tp. Последствия были такими же, как и для листов l1b и l1е. Поскольку интервал времени tp является слишком коротким, упрочняющее осаждение выделений k и карбидов TiC происходит только частично, что не позволяет полностью использовать возможности упрочнения.

Полуфабрикаты, полученные из сталей R1-R6 были прокатаны для получения горячекатаных листов в условиях изготовления, таких же, как и для стали l3а в таблице 2. Свойства, полученные для этих листов, представлены в таблице 4.

| Таблица 4 | |||||

| Механические свойства горячекатаных листов, полученных из сталей R1-R6 | |||||

| Обозначе-ние | Re | Rm | Au | At | Плотность |

| (МПа) | (МПа) | (%) | (%) | ||

| R1 | n.d. | n.d. | n.d. | n.d. | 7,2 |

| R2 | n.d. | n.d. | n.d. | n.d. | |

| R3 | n.d. | 450 | 6,48 | ||

| R4 | 725 | 786 | 6,67 | ||

| R5 | 596 | 687 | 6,9 | ||

| R6 | 853 | 891 | 6,7 | ||

| l = Согласно изобретению R = контрольный. n.d. = не определено. | |||||

| Подчеркнутые значения: Не соответствуют изобретению. |

Сталь R1 характеризуется недостаточным содержанием титана, что приводит к слишком большому содержанию углерода в твердом растворе: деформируемость при сгибании в этом случае уменьшается.

Сталь R2 характеризуется недостаточным содержанием алюминия, что не позволяет получить плотность меньше 7,3.

Стали R3, R4, R5 и R6 характеризуются слишком высоким содержанием алюминия и, возможно, углерода: их пластичность уменьшается по причине чрезмерного осаждения интерметаллических фаз или карбидов.

Пример 2: Холоднокатаные и отожженные листы

Горячекатаные стальные листы l1-а и l3-а (согласно изобретению) и l1-с и l3-b (не соответствующие изобретению) подвергли холодной прокатке с коэффициентом обжатия 75% для получения листов толщиной примерно 0,9 мм. Во время этого этапа проверили деформируемость при холодной прокатке. После этого произвели отжиг со скоростью нагрева Vc=10°C/c. Значения температуры отжига Т' и скорости охлаждения VR представлены в таблице 5. В этих условиях отжиг приводит к полной рекристаллизации.

Используя одинаковый горячекатаный лист, некоторые стали подвергли холодной прокатке и отжигу в разных условиях. Обозначения l3а1, l3а2, l3а3, l3а4 соответствуют, например, четырем стальным листам, изготовленным в разных условиях холодной прокатки и отжига из горячекатаного листа l3а.

| Таблица 5 | ||||

| Условия изготовления холоднокатаных и отожженных листов | ||||

| Обозначение | Деформируемость при холодной прокатке | Т' | VR | |

| l1a1 | 1 | удовлетворительная | 900°С | 13°С/с |

| l1а2 | R | удовлетворительная | 900°С | |

| l1c1 | R | удовлетворительная | 900°С | 13°С/с |

| l3а1 | 1 | удовлетворительная | 800°С | 13°С/с |

| l3a2 | R | удовлетворительная | 800°С | |

| l3a3 | R | удовлетворительная | 13°С/с | |

| l3a4 | R | удовлетворительная | ||

| l3b | R | неудовлетворительная (трещины в поперечном направлении) | ||

| l = Согласно изобретению R = контрольный. | ||||

| Подчеркнутые значения: Не соответствуют изобретению. |

В таблице 6 представлены некоторые механические, химические, микроструктурные характеристики и характеристики плотности листов из таблицы 5. Так, при помощи испытаний на растяжение в направлении, поперечном направлению прокатки, измерили предел упругости Re, прочность Rm, однородное удлинение Аu, удлинение при разрыве At. Путем наблюдений через электронный микроскоп проверили возможное присутствие плоскостей спайности на поверхностях разрыва испытательных образцов.

Измерили также содержание углерода Csol в твердом растворе.

Была произведена оценка деформируемости при сгибании и штамповке. Проверили также возможное присутствие смятия в результате деформаций.

Микроструктура этих рекристаллизованных листов содержит равноосный феррит, средний размер dα зерна которого измерили в направлении, поперечном направлению прокатки. Измерили также степень перекрывания f границ ферритных зерен выделениями, k при помощи прикладной программы анализа изображений Aphelionтм.

| Таблица 6 | ||||||||||||

| Механические свойства холоднокатаных и отожженных листов, полученных из сталей l1 и l3. | ||||||||||||

| Обозначе-ние | Re (МПа) | Rm (МПа) | Au (%) | At (%) | Режим разрыва | dα | Csol (%) | f (%) | Смятие | Деформируемость при сгибании и штамповке | Плотность | |

| l1a1 | 1 | 390 | 497 | 18 | 31 | пластичный | 27 | 0,002 | 0 | нет | да | 7,05 |

| l1a2 | R | 405 | 510 | 17 | 29 | пластичный/хрупкий | 27 | 0 | n.d. | да | 7,05 | |

| l1c1 | R | 437 | 552 | 13,8 | 25 | пластичный | 53 | n/d/ | n.d. | да | нет | 7,05 |

| l3a1 | 1 | 531 | 633 | 16,5 | 28,8 | пластичный | 11 | 0,003 | 2 | нет | да | 7,07 |

| l3a2 | R | 532 | 627 | 13,8 | 19 | пластичный/хрупкий | 11 | 0 | нет | n.d. | 7,07 | |

| l3a3 | R | 513 | 612 | 13 | 14 | пластичный/хрупкий | 12 | n.d. | 60 | n.d. | нет | 7,07 |

| l3a4 | R | 613 | 687 | 12,8 | 16 | хрупкий | 12 | 17 | n.d. | нет | 7,07 | |

| l = Согласно изобретению R = контрольный. n.d.: не определено. | ||||||||||||

| Подчеркнутые значения: Не соответствуют изобретению. |

Стальные листы l1а1 и l3а1 характеризуется содержанием углерода в твердом растворе, размером равноосного ферритного зерна и степенью перекрывания f гра