Способ упрочнения рабочей поверхности зубьев

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к термической обработке, в частности к цементации с последующей закалкой токами высокой частоты (ТВЧ) при упрочнении рабочей поверхности зубьев деталей из низкоуглеродистой черной и легированной стали. Для увеличения долговечности зубьев зубчатых передач при повышении качества и снижении себестоимости в предлагаемом изобретении рабочую поверхность зубьев подвергают цементации и закалке ТВЧ с получением переходного слоя путем перекрытия глубины закалки ТВЧ по отношению к глубине цементации для снижения внутренних термических напряжений при переходе от основного металла к упрочненному слою. За счет глубины закалки ТВЧ, которая в 1,5-2,0 раза превышает глубину цементации, получается слой по твердости ниже упрочненного, но выше твердости основного металла. Цементацию проводят на глубину h1, а последующую закалку ТВЧ на глубину h2 с температурой t2, где 0,16 m≤h1≤0,24 m, h1<h2<0,7 m, a Ac3<t2<Ac3 исх., Ас3 - температура закалки для цементованного слоя, Ас3 исх. - температура закалки основного металла, t2 - температура нагрева ТВЧ 0,7 m; 0,16 m; 0,24 m - заданные величины. 1 з.п. ф-лы, 1 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к машиностроению, а именно к термической обработке, в частности к цементации с последующей закалкой токами высокой частоты (ТВЧ) при упрочнении рабочей поверхности зубьев деталей из низкоуглеродистой черной и легированной стали для повышения качества деталей и снижения себестоимости продукции.

Задача, решаемая изобретением - уменьшение коробления деталей и повышение твердости рабочей поверхности зубьев деталей, которые могут быть использованы в коробках передач, редукторах, в том числе мотор-вагонного подвижного состава электропоездов, дизель-поездов, электропоездов, тепловозов, а также сельскохозяйственной и военной технике, автомобилестроении, судостроении, авиастроении и др. видах транспорта.

Характеристика аналогов

На примере Большого зубчатого колеса (далее БЗК)

Известны несколько способов упрочнения рабочей поверхности зубьев деталей: способ закалки ТВЧ, цементация с объемной закалкой, нагартовка дробью и накаткой, описанные в ГОСТе Р 51178-98. «Колеса зубчатые тяговых передач тягового подвижного состава магистральных железных дорог. Технические условия», ПМИ 302.30.10.100/101 «Методика периодических испытаний зубчатых венцов», а также в технической литературе:

1. Вязников Н.Ф. «Термическая обработка стали». М., «Металлургия», 1961 г. [1].

2. Каменичный И.С. «Спутник термиста». Киев, «Техшка», 1978 г. [2].

3. Филинов С.А, Фиргер И.В. «Справочник термиста». М.-Л., «Машиностроение», 1975 г. [3].

4. Калашников А.С. «Технология изготовления зубчатых колес», Москва, «Машиностроение», 2004 г. [4].

Вышеуказанные способы обладают рядом недостатков. Улучшаемые среднеуглеродистые черные и легированные стали, применяемые для деталей с упрочнением рабочей поверхности зубьев деталей способом закалки ТВЧ за счет скин-эффекта (затухание электромагнитных волн по мере проникновения в проводящую среду) на глубину, определяемую для стали по формуле:

,

где δ - глубина проникновения тока, см; f - частота тока, Гц.

Из-за отсутствия переходной зоны от закаленного слоя мартенсита к незакаленному слою перлита возникают термические напряжения, которые в процессе эксплуатации деталей могут провести к образованию трещин. Для достижения необходимой твердости при закалке ТВЧ для деталей с содержанием углерода 0,4-0,5% необходимо перегревать рабочую поверхность до 50°-80°С выше точки Ас3. Резкое охлаждение деталей в охлаждающей среде для достижения максимальной твердости может привести к образованию микротрещин на поверхности профильных деталей, которые могут развиться в трещины.

Например: БЗК для редуктора электропоездов изготавливаются из стали 45ХН или 30ХН3А с модулем 10 по ГОСТ 4543-71, твердостью 51±3 HRC, глубиной закалки 5±2 мм, диаметром 771-0,24 мм. Закалка рабочей поверхности зубьев проводится способом ТВЧ при температуре 900°-920°, при перегреве на 50-80°С выше точки Ас3. Охлаждение проводится методом отвода тепла водой с обратной стороны зуба.

При цементации на глубину 2±0,4 мм цементованный слой состоит из трех слоев: у поверхности - заэвтектоидный со структурой перлита и вторичного цементита с содержанием 0,9-1,0% углерода, за ним - эвтектоидный слой, состоящий из перлита, с содержанием углерода 0,8, далее - доэвтектоидный слой с содержанием углерода от 0,7% до исходной структуры с содержанием углерода 0,2-0,3% смеси перлита и феррита.

При низких температурах альфа-железо почти не растворяет углерод, а дает химическое соединение - цементит. Поэтому для цементации альфа-железо необходимо перевести в гамма-железо, достигающее аустенитного состояния при превышении критической точки Ас3.

По уравнению Уэллса и Мела:

,

где - скорость диффузии углерода в аустените; Т - абсолютная температура, К; С - % содержания углерода; - постоянная газовая величина.

Отсюда видно, что диффузия пропорциональна температуре. Принято цементацию проводить при температуре 920°-950°С. При увеличении температуры до 1000°С диффузия увеличивается в 2-3 раза, но в цементованном слое появляется грубая цементитная сетка и растет зерно аустенита основного металла, поэтому снижаются механические свойства деталей. После цементации детали подвергаются объемной закалке и отпуску.

Для проведения объемной закалки деталь нагревают выше критической точки Ас3 на 10-20°С, переводя из перлитного состояния в аустенитное. Затем деталь целиком погружают в охлаждающую среду для получения в цементованном слое мартенситной структуры с увеличением объема металла детали, что приводит к короблению детали.

Например: БЗК для редукторов электропоездов изготавливаются из стали 20ХН3А, 20Х2Н4А, 12Х2Н4А по ГОСТ 4543-71 с модулем 10, твердостью , глубиной цементации 2±0,4 мм, диаметром 771-0,24 мм.

При объемной закалке коробление рабочей поверхности зубьев достигает до 1,5-2,0 мм. Что составляет до 5% брака от месячного объема выпуска БЗК. С такой большой термической деформацией (короблением) при шлифовке рабочей поверхности зубьев не хватает припусков под шлифовку, что приводит к окончательному браку.

Также известен «СПОСОБ ФОРМИРОВАНИЯ УПРОЧНЕННОГО СЛОЯ ДЕТАЛИ», А.с. №2120478, автор Леменков В.Я.

Изобретение относится к области механической обработки металлов с последующей их термообработкой и может быть использовано, в частности, для изготовления длинномерных направляющих спутников, являющихся гибким транспортом автоматизированных сборочно-сварочных линий. Технический результат заключается в создании в направлении износа детали упрочненного слоя любой необходимой глубины и высокой твердости, допускающего при его формировании значительные деформации, устраняемые впоследствии без ущерба износоустойчивости и работоспособности детали. Для достижения указанного технического результата на упрочняемой поверхности детали выполняют определенным образом ориентированные чередующиеся впадины и выступы с заданными глубиной, профилем и шагом, затем выступы и впадины подвергают поверхностной закалке, после чего удаляют вершины выступов, выводят тем самым величину остаточного коробления. При этом впадины выполняют на глубину, определяемую из соотношения h1≥h+2δ2-δ1, где h1 - глубина впадины; h - величина допустимого износа детали; δ2 - величина остаточного коробления; δ1 - величина закаленного слоя детали по нормали к профилю ее поверхности. Впадины выполняют с профилем в виде равнобедренного треугольника с радиусом при их вершине и шагом, определяемым из соотношения:

где α - угол раскрытия впадин (угол при вершине равнобедренного треугольника); h - величина допустимого износа детали; δ1 - величина закаленного слоя детали по нормали к профилю ее поверхности; δ2 - величина остаточного коробления; R - радиус при вершине впадин; t - шаг выступов и впадин; [Руд] - допустимое удельное давление; Р - действующая на поверхность детали нагрузка (сила); а - ширина поверхности детали; l - длина контакта поверхности детали. Кроме того, поверхностная закалка включает в себя цементацию с последующей закалкой токами высокой частоты, а впадины и выступы на поверхности детали ориентируют в направлении относительно перемещения вышеупомянутой и контактирующей с ней детали.

Недостатком решения прототипа является то, что не определена глубина закалки ТВЧ по сравнению с глубиной цементации, что является главным вопросом решения долговечности и износостойкости рабочей поверхности зубьев в зубчатых передачах.

Наиболее близким прототипом к предлагаемому решению является «СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС», А.с. №584043, авторы: В.И.Харитонович, В.С.Баранов. Л.С.Космович, В.В.Короткий. В.Е.Залесский.

Изобретение относится к области машиностроения и может быть использовано при необходимости повышения степени точности зубчатых колес при их изготовлении, а также с целью снижения себестоимости термообработки.

С целью повышения несущей способности термической обработки зубчатых колес, преимущественно из среднеуглеродных низколегированных сталей, в способе, включающем химико-термическую обработку, объемную закалку и поверхностную закалку с самоотпуском, перед поверхностной закалкой дополнительно производят отпуск до получения твердости сердцевины 35-45 HRC, причем нагрев под поверхностную закалку производят с температуры отпуска.

Зубчатые колеса, изготовленные из низколегированной среднеуглеродистой стали по предлагаемой технологии, обладают требуемым комплексом механических свойств. Несмотря на небольшую глубину цементованного слоя, такие зубчатые колеса по своей износоустойчивости в выносливости не отличаются от шестерен, прошедших цементацию по классическому способу.

Недостатком вышеуказанного способа является то, что применяемая в прототипе «СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС», А.с. №584043, объемная закалка приводит к короблению зубчатых колес с большим диаметром, т.е. к браку.

Предлагаемое изобретение «Способ упрочнения рабочей поверхности зубьев» отличается от прототипа «СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС» (А.с. №584043, авторы: В.И.Харитонович, В.С.Баранов. Л.С.Космович, В.В.Короткий, В.Е.Залесский) тем, что в предлагаемом способе исключается объемная закалка, приводящая к короблению зубчатых колес и особенно зубчатых колес больших диаметров. В предлагаемом способе цементации на глубину h1, которая определяется по формуле: 0,16m≤h1≤0,24m, (где 0,7m; 0,16m; 0,24m - заданные величины) с закалкой ТВЧ на глубину h2 с температурой t2 дано решение по долговечности зубьев зубчатых передач при повышении качества и снижении себестоимости. Путем перекрытия глубины закалки ТВЧ по отношению к глубине цементации получаем переходный слой, который понижает внутренние термические напряжения при переходе от основного металла к упрочненному слою. За счет глубины закалки ТВЧ, которая в 1,5-3,0 раза превышает глубину цементации, получается переходной слой по твердости ниже цементованного, но выше твердости основного металла,

h1<h2<0,7m,

а Ас3<t2<Ас3 исх.,

где h1 - глубина цементованного слоя, мм;

h2 - глубина закаленного слоя, мм;

Ас3 - температура закалки для цементованного слоя, °С;

Ас3 исх. - температура закалки основного металла, °С;

t2 - температура нагрева ТВЧ, °С;

m - модуль зубчатого колеса, мм.

Вышеуказанные соотношения взяты из технических требований ГОСТ Р51175-98 п.4.9

Закалка проводится с охлаждением зуба путем воздействия охлаждающего агента на поверхность, противоположную закаливаемой.

При увеличении процентного содержания углерода в стали снижается критическая точка Ас3, а также уменьшается критическая скорость охлаждения в охлаждающей среде.

Данное обстоятельство позволяет снизить температуру закалки ТВЧ на 80-100°С и применять в качестве охлаждающей среды жидкость с меньшей охлаждающей способностью вместо воды для цементованных деталей, при этом увеличивается твердость рабочей поверхности профильных деталей. Твердость стали зависит от процента содержания углерода. С повышением процента углерода возрастает твердость стали (после закалки стали). С повышением твердости стали увеличивается хрупкость и снижается пластичность. С повышением пластичности стали увеличивается динамическая нагрузка, а с повышением твердости увеличивается статическая нагрузка на зуб БЗК. Отсюда следует, что между цементованным слоем с высокой твердостью и основным металлом с низкой твердостью необходим переходной слой с твердостью, достаточной выдерживать и статические, и динамические нагрузки.

Для БЗК редукторов электропоездов применяются улучшаемые стали с закалкой ТВЧ 45ХН, 30ХН3А и цементируемые стали 20ХН3А, 20Х2Н4А. При изготовлении БЗК из стали 45ХН с закалкой рабочей поверхности зубьев способом ТВЧ возникали большие термические напряжения, из-за резкого перехода твердости от основного металла к закаленному слою возникали микротрещены, которые перерастали в трещины, что приводило к разрушению зуба.

При изготовлении БЗК из стали 20ХН3А методом цементации и объемной закалкой из-за корабления около 5% месячного объема уходило в брак.

Предлагаемый способ изготовления БЗК из стали 20ХНЗА с цементацией на глубину h1 мм и закалкой ТВЧ на глубину h2 мм снижает процент брака до нуля и за счет уменьшения энергоемкости снижает себестоимость.

В предлагаемом способе применяется шахтная цементационная печь для цементации, установка ТВЧ для закалки и камерная печь для отпуска после закалки.

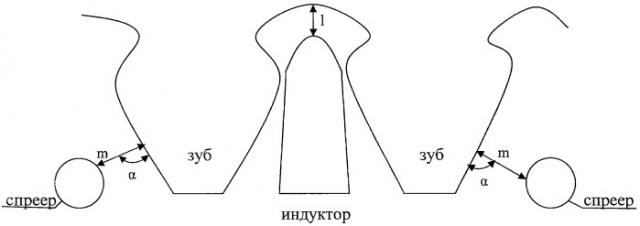

Используется непрерывно-последовательная закалка ТВЧ по контуру двух боковых поверхностей зубьев и впадины на глубину h2 мм при глубине цементации h1 мм со скоростью перемещения индуктора 4-6 мм/сек при температуре 780-820°С с зазором между индуктором и деталью 2-4 мм.

Охлаждение спреерное водяное под углом 45°С на расстоянии 30-45 мм с обратной стороны зубьев (чертеж).

Твердость закаленного ТВЧ цементованного слоя глубиной h1 мм составляет . Далее идет нецементованный закаленный ТВЧ слой с твердостью 30-35 HRC толщиной от 2±0,4 мм до 5±2 мм, переходящий к твердости основного металла. Слой твердостью 30-35 HRC понижает внутренние термические напряжения, приводящие к трещинообразованию в закаленном цементированном слое.

Например, по предлагаемому способу было изготовлено БЗК №496 плавка №Э87962 модуля (m) 10 мм из стали 20ХН3А. Время цементации 13-15 ч для зубчатых колес модуля 10 мм, глубина цементации (h1) 1,7 мм, температура цементации (t1) 920-950°C.

Закалка зубьев токами высокой частоты (ТВЧ) производят на глубину (h2) 3,8 мм непрерывно-последовательным способом со скоростью перемещения индуктора 5 мм/сек при температуре 800-820°С с зазором между индуктором и деталью 3 мм. Охлаждение спреерное водяное под углом 45°С на расстоянии 30-45 мм с обратной стороны зубьев. После закалки ТВЧ производился отпуск в камерной печи с выкатным подом при температуре 180-200°С. Твердость цементованного слоя закалки ТВЧ - 60 HRC, а слоя, закаленного ТВЧ без цементации - 30-35 HRC.

Результат, полученный вышеуказанным способом, соответствует требованиям ГОСТ Р 51175-98 («Колеса зубчатые тяговых передач тягового подвижного состава магистральных железных дорог. Технические условия»).

1. Способ упрочнения рабочей поверхности зубчатых колес, включающий цементацию поверхностного слоя зубьев колеса, последующую поверхностную закалку с нагрева токами высокой частоты на глубину, превышающую глубину цементованного слоя, отличающийся тем, что цементацию поверхностного слоя проводят на глубину, определяемую из соотношения: 0,16m≤h1≤0,24m, a последующую поверхностную закалку проводят на глубину - h1<h2<0,7m с температуры нагрева Ас3<t2<Ас3 исх., гдеh1 - глубина цементованного слоя, мм;h2 - глубина закаленного слоя, мм;t2 - температура нагрева под закалку токами высокой частоты, °С;Ас3 - температура закалки для цементованного слоя, °С;Ас3 исх. - температура закалки основного металла, °С;m - модуль зубчатого колеса, мм.

2. Способ по п.1, отличающийся тем, что закалку каждого зуба осуществляют путем воздействия охлаждающего агента на поверхность, противоположную закаливаемой, с получением переходного слоя, снижающего внутренние термические напряжения при переходе от основного металла к упрочненному слою, при этом твердость переходного слоя ниже упрочненного, но выше твердости основного металла.