Вторичный титановый сплав и способ его получения

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к получению вторичных титановых сплавов. Заявлен вторичный титановый сплав для изготовления листовых полуфабрикатов, или изделий конструкционного назначения, или конструкционной брони и способ его изготовления. Сплав содержит алюминий, ванадий, молибден, хром, железо, никель, цирконий, азот, кислород, углерод, кремний и титан. Величины молибденового Moeq и алюминиевого Aleq эквивалентов определены по формулам: и составляют: Moeq=3,1-7,0, Aleq=5,4-7,1 для листовых полуфабрикатов, или Moeq=3,1-7,0, Aleq=7,11-9,7 для изделий конструкционного назначения, или Moeq=7,0-13,40, Aleq=5,3-9,20 для конструкционной брони. Способ включает подготовку шихты, получение при первом переплаве в гарнисажной печи расплава и формирование из него в изложнице цилиндрического слитка-электрода, который используют при втором переплаве в вакуумной дуговой печи. Шихту готовят из отходов титановых сплавов, состав которой компонуют в зависимости от заданных величин эквивалентов и , определяемых по составу отходов и рассчитываемых по формулам: Технический результат - получение стабильных прочностных и технологических свойств сплава при контроле и при использовании широкого спектра отходов различного химического состава. 2 н.п. ф-лы, 8 табл.

Реферат

Изобретение относится к области получения титановых сплавов из вторичного сырья и может быть использовано в металлургии, энергетике, химической промышленности, машиностроении, судостроении и пр. областях техники, где востребованы уникальные свойства титановых сплавов.

Основным недостатком титановых сплавов, препятствующих его широкому распространению, является высокая стоимость производства. В то же время в отличие от большинства металлов недостаточно используются титановые отходы. Их использование позволяет удешевить стоимость вторичных сплавов на 30 и более процентов при сохранении основных конструкционных свойств, присущих титановым сплавам.

Известно, что в себестоимости титановых слитков до 90% всех затрат составляют затраты на дорогостоящие компоненты шихты. Каждые 10% отходов снижают ее стоимость на 5-8%. При вовлечении в шихту 10% отходов на 1 т выплавляемых слитков на основе титана экономится в среднем 100 кг губки и 10 кг легирующих элементов (В.А.Гармата и др. Титан. М.: Металлургия, 1983, стр.526).

Из титана и его сплавов изготовляют те же виды полуфабрикатов, что и из других промышленных металлов и сплавов (листы полосы, ленты, плиты, поковки, прутки и другие). Поэтому при производстве полуфабрикатов и изделий из сплавов титана образуются и все традиционные виды отходов - кусковые отходы, стружка, листовая обрезь. Общее количество отходов, ежегодно образующихся при производстве и применении титановых сплавов, весьма велико, оно составляет около 70% к шихте, потребляемой при плавке, причем эта цифра с течением времени изменяется очень мало (Андреев А.Л., Аношкин Н.Ф. и др. Плавка и литье титановых сплавов. М.: Металлургия, 1994, стр.128-135).

Дополнительным источником дешевого шихтового материала потенциально является низкосортная титановая губка (которая традиционно причисляется к отходам и имеет ограниченное применение для выплавки слитков титановых сплавов). Ее образование связано со специфическими особенностями аппаратурного оформления магнийтермической технологии ее получения. Выход такой губки колеблется в пределах 6-12%. Губка характеризуется повышенным содержанием примесей железа, кремния, азота, кислорода, углерода.

Как известно, структура титановых сплавов формируется в процессе горячей деформации, и в отличие от стали тип структуры не претерпевает существенных изменений в процессе термической обработки. В связи с этим особое внимание уделяется схемам и режимам деформации, обеспечивающим получение требуемой структуры в полуфабрикатах. Схемы и режимы термомеханической обработки титановых сплавов зависят от фазовых превращений, связанных с полиморфизмом титана. Структура промышленных сплавов титана - это твердые растворы легирующих элементов в α- и β-модификациях титана.

По влиянию на стабильность α- и β-твердых растворов легирующие элементы в сплавах титана разделяются на три группы: α-стабилизаторы, β-стабилизаторы и нейтральные упрочнители.

α-стабилизаторы (Al, С, N, О) повышают температуру полиморфного превращения и расширяют область твердых растворов на основе Ti. Введение α-стабилизаторов в сплавы титана удешевляет их, снижает их плотность (алюминий легче титана), повышает удельную прочность, жаростойкость и жаропрочность, уменьшает склонность сплавов к водородной хрупкости, повышает модуль упругости.

β-стабилизаторы (Мо, V, Сr, Мn, Fe, Si и др.) понижают температуру полиморфного превращения титана и расширяют область твердых растворов на основе Ti. Легирующие элементы, являющиеся β-стабилизаторами, повышают прочность, жаропрочность и термическую стабильность титановых сплавов.

Кроме этого сплавы, легированные элементами, повышающими стабильность β-фазы, значительно упрочняются в результате термической обработки.

Нейтральные упрочнители (Zr, Sn и др.) мало влияют на температуру полиморфного превращения и на стабильность α- и- β-фаз. Добавка олова упрочняет титановые сплавы, повышает их сопротивление окислению и ползучести. Цирконий увеличивает сопротивление ползучести и длительную прочность сплава.

В изобретении учитывается то, что промышленные титановые сплавы в основном получают путем легирования титана следующими элементами (числа в скобках - максимальная для промышленных сплавов концентрация легирующей добавки в % по массе): Al (8), V (16), Мо (30), Mn (8), Sn (13), Zr (10), Cr (10), Cu (3), Fe (5), W (5), Ni (32), Si (0,5); реже применяется легирование Nb (2) и Та (5). Многообразие сплавов и соотношений их количества затрудняют выплавку в промышленных масштабах дешевых вторичных сплавов титана с химическим составом, определенным узкими рамками. Это препятствует их широкому рыночному распространению.

Поскольку прослеживается определяющее влияние α и β групп легирующих элементов на свойства титановых сплавов, то, учитывая, что они при большом количестве отходов могут сочетаться в различных весовых комбинациях, целесообразно при выплавке вторичных сплавов учитывать соотношения α-стабилизаторов по алюминиевому эквиваленту, β-стабилизаторов по молибденовому эквиваленту.

Известен сплав на основе титана (JP 2006034414 A, 09.02.2006) - прототип, сплав имеет следующий состав, мас.%:

| Алюминий | 1-6,0 |

| Ванадий | 0,1-15,0 |

| Молибден | 0,1-11,0 |

| Хром | 0,1-7,0 |

| Железо | 0,1-4,0 |

| Никель | 0,1-9,0 |

| Цирконий | 0,1-10,0 |

| Алюминий | 1-6,0 |

| Ванадий | 0,1-15,0 |

| Молибден | 0,1-11,0 |

| Хром | 0,1-7,0 |

| Железо | 0,1-4,0 |

| Никель | 0,1-9,0 |

| Цирконий | 0,1-10,0 |

| Азот, | примеси |

| Кислород, углерод | |

| Титан | Остальное |

Данный сплав относится к сложнолегированным, его свойства обеспечиваются влиянием порядка 7 легирующих элементов, относящихся к 3 группам, влияющим на полиморфизм титана. Содержание легирующих элементов в сплаве колеблется от 0,1% до 15,0%. В прототипе, как и в известных на сегодняшний день сплавах, отсутствует точное количественное регулирование химического состава титанового сплава в процессе его изготовления, поэтому бессистемное совмещение легирующих элементов, величина введения в сплав которых подвержена изменению в широких пределах, приводит к большому разбросу прочностных, пластических и структурных свойств в границах данного сплава. Вследствие этого его реальное техническое применение ограничено областью изготовления неответственных изделий и характеризуется нерациональным использованием дорогостоящих легирующих элементов. Этот недостаток становится критическим, т.к. соотношение требуемого содержания легирующих элементов во вторичном сплаве и их наличие в реально существующих отходах вступают в противоречие. Поэтому на сегодняшний день количество вовлекаемых отходов в ответственные сплавы не превышает более 30%.

Известен способ получения слитков, включающий подготовку шихты, получение при первом переплаве в гарнисажной печи расплава и формирование из него в изложнице цилиндрического слитка-электрода, который используют при втором переплаве в вакуумной дуговой печи (Патент РФ №2263721, МПК С22В 9/20, опубл. 10.11.2005 - прототип). Способ позволяет организовать стабильный технический процесс получения качественных слитков. В процессе плавки гарнисажной плавки создается и достаточно продолжительное время поддерживается ванна расплава. В результате этого химический состав металла усредняется, рафинируется от газовых и летучих включений, а тугоплавкие частицы или растворяются, или, имея более высокую плотность, вмораживаются в гарнисаж и не попадают в отливаемый слиток. Второй переплав в ВДП позволяет получить слитки с плотной, мелкозернистой, однородной структурой.

Недостатком данного способа является то, что получение сложнолегированных сплавов на основе титана с точно регламентированными прочностными свойствами вызывает значительные затруднения вследствие непредсказуемого сочетания отходов, имеющихся в наличии на период плавки, что приводит к большому разбросу механических и технологических свойств материала.

Задачей изобретения является создание вторичного титанового сплава с регламентируемыми свойствами, в котором вовлекается до 100% отходов титановых сплавов произвольного химического состава, при этом учитывается, что свойства сплавов титана зависят от фазового состояния в большей степени, чем от химического состава.

Техническим результатом является получение регламентированных стабильных прочностных и технологических свойств вторичного титанового сплава за счет контроля алюминиевого и молибденового эквивалентов при использовании широкого спектра титановых отходов различного химического состава, экономия дорогостоящих химических элементов, увеличение технологической гибкости производства вторичных титановых сплавов.

Указанный технический результат достигается тем, что вторичный титановый сплав для изготовления листовых полуфабрикатов, или изделий конструкционного назначения, или конструкционной брони, содержащий алюминий (Al), ванадий (V), молибден (Мо), хром (Cr), железо (Fe), никель (Ni), цирконий (Zr), азот (N), кислород (О), углерод (С) и остальное титан (Ti), что сплав дополнительно содержит кремний (Si) при следующем содержании компонентов, мас.%:

| Алюминий | 0,01-6,5 |

| Ванадий | 0,01-5,5 |

| Молибден | 0,05-2,0 |

| Хром | 0,01-1,5 |

| Железо | 0,1-2,5 |

| Никель | 0,01-0,5 |

| Цирконий | ≤0,5 |

| Азот | ≤0,07 |

| Кислород | ≤0,3 |

| Углерод | ≤0,1 |

| Кремний | 0,01-0,25 |

| Титан | Остальное |

где величины молибденового Moeq и алюминиевого Aleq эквивалентов определены по формулам:

и составляют:

Moeq=3,1-7,0; Aleq=5,4-7,1 для листовых полуфабрикатов, или

Moeq=3,1-7,0; Aleq=7,11-9,7 для изделий конструкционного назначения, или

Moeq=7,0-13,40; Aleq=5,3-9,20 для конструкционной брони.

Технический результат обеспечивается способом получения вторичного титанового сплава для изготовления листовых полуфабрикатов, или изделий конструкционного назначения, или конструкционной брони, включающим подготовку шихты, получение при первом переплаве в гарнисажной печи расплава и формирование из него в изложнице цилиндрического слитка-электрода, который используют при втором переплаве в вакуумной дуговой печи, шихту готовят из отходов титановых сплавов, состав которой компонуют в зависимости от заданных молибденового (Moeq) и алюминиевого (Aleq) эквивалентов величины, которые рассчитываются по формулам:

переплав ведут с получением сплава по п.1.

В заявленном сплаве при практически одинаковом молибденовом эквиваленте (определенном экономическими, прочностными и технологическими свойствами) для листовых полуфабрикатов и сплавов конструкционного назначения алюминиевый эквивалент для листовых полуфабрикатов устанавливается в пределах от 5,4 до 7,1, а для сплавов конструкционного назначения от 7,11 до 9,7. Это ограничение обусловлено тем, что при увеличении Aleq возрастает легированность твердого раствора и, как следствие, возрастает твердорастворное упрочнение, что, в свою очередь, приводит к снижению технологической пластичности. При превышении величины прочностного алюминиевого эквивалента свыше 6,5 возникают предпосылки для образования трещин в процессе прокатки.

Напротив, в сплавах конструкционного назначения Aleq в пределах от 7,11 до 9,7, являясь наиболее эффективным инструментом упрочнения сплава, позволяет сохранить его приемлемые технологические свойства.

Для сплавов, преимущественно предназначенных для использования в качестве конструкционной брони, молибденовый эквивалент определен гораздо выше и находится в пределах Moeq=7,0-13,40. Это обусловлено тем, что титановые сплавы с заданной твердостью за счет легирования имеют уровень противопульной стойкости выше и склонность к тыльным отколам меньше, чем термически обработанные на такую же твердость.

В качестве противопульной брони наиболее целесообразно использовать титановые сплавы с α+β структурой после отжига, при котором уровень механических свойств определяется свойствами α и β фаз, степенью гетерогенности и типом структуры.

Применение закалки и упрочняющей термической обработки ведет к снижению противопульной стойкости титановых сплавов и повышенной склонности к срезу пробки, что связано с максимальным упрочнением α+β титановых сплавов и резким снижением пластических свойств. Химический состав сплава подобран с учетом присутствия легирующих элементов в титановых отходах.

Группа - α-стабилизаторов.

Алюминий, который применяется практически во всех промышленных сплавах, является наиболее эффективным упрочнителем, улучшая прочностные и жаропрочные свойства титана. Содержание алюминия в сплаве принято от 0,01 до 6,5%, при содержании алюминия более 6,5% происходит нежелательное снижение пластичности.

Азот, кислород и углерод повышают температуру аллотропического превращения титана и в основном присутствуют в промышленных титановых сплавах в виде примесей. Влияние этих примесей на свойства изготовляемых из титана сплавов столь значительно, что должно специально учитываться при расчете шихты, чтобы получить механические свойства в нужных пределах. Наличие в сплаве азота ≤0,07%, кислорода ≤0,3%, углерода ≤0,1% не оказывает заметного влияния на снижения термической стабильности, сопротивления ползучести и ударной вязкости.

Группа нейтральных упрочнителей.

В последнее время в качестве легирующих элементов применяют цирконий. Цирконий образует с α-титаном широкий ряд твердых растворов, относительно близок к нему по температуре плавления и плотности, повышает коррозионную стойкость. Микролегирование цирконием в диапазоне 0,05-0,5% обеспечивает сочетание высокой прочности и пластичности как для крупногабаритных штамповок и поковок, так и для полуфабрикатов малого сечения, таких как прутки, плиты листы, позволяет производить теплую и холодную деформацию со степенью осадки до 60%.

Группа β-стабилизаторов, которые широко применяются в промышленных сплавах (V, Мо, Cr, Fe, Ni, Si).

Ванадий и железо являются β-стабилизирующими элементами, повышающими прочность сплава, практически не снижая пластичности. Содержание ванадия в заявляемом сплаве по сравнению с прототипом изменено в сторону меньших концентраций от 0,01 до 5,5%, что позволяет использовать отходы титановых сплавов в различных комбинациях. При содержании ванадия более 5,5% происходит нежелательное снижение пластичности.

При содержании железа менее 0,1% не обеспечивается достаточный эффект, а при содержании более 2,5% происходит нежелательное снижение пластичности сплава.

В заявляемом сплаве в небольшом количестве присутствует β-стабилизирующий элемент - хром, который также направлен на повышение прочности сплава. При содержании хрома менее 0,01% не обеспечивается достаточный эффект, а верхний предел хрома 1,5% обусловлен содержанием его в титановых отходах.

Введение молибдена в пределах 0,01-2,0% обеспечивает полную растворимость его в α-фазе, что позволяет получать необходимые прочностные характеристики без снижения пластических свойств. Если содержание молибдена превышает 2,0%, увеличивается удельный вес сплава вследствие того, что молибден является тяжелым металлом, и пластические свойства сплава снижаются.

Предлагаемый сплав содержит никель. Повышенные содержания алюминия и ванадия усиливают стойкость сплава к окислению и эрозии при работе в условиях направленного потока агрессивных газов. Присутствие в составе сплава никеля также усиливает сопротивление коррозии. При содержании никеля менее 0,05% не обеспечивается достаточный эффект, а верхний предел никеля 0,5% обусловлен содержанием его в составе титановой губки низших сортов.

По сравнению с прототипом в сплав дополнительно введен еще один β-стабилизатор - кремний, который в заявленных пределах полностью растворяется в α-фазе, обеспечивая упрочнение α-твердого раствора и образование небольшого количества β-фазы в сплаве. Кроме того, добавка кремния в сплав повышает его жаропрочность.

Важнейшее отличие от прототипа заключается в том, что предлагаемое изобретение позволяет с большой точностью получить необходимые технологические свойства вторичных титановых сплавов путем гибкого подбора величин легирующих элементов исходя из их наличия в титановых отходах сплавов различных марок.

Изобретение основано на возможности разделения эффектов от легирования β-стабилизаторов и α-стабилизаторами, и нейтральными упрочнителями. Их количественные величины поддаются точному расчету по формулам соответственно 1 и 2, где их величины указаны в % мас. (%).

В основу формул положен учет эффективности влияния конкретного легирующего элемента относительно влияния такого же количества молибдена в Moeq, мас.% (Moeq) и алюминия в Aleq, мас.% (Aleq) на структуру титановых сплавов. Аккумулированный эффект в зависимости от количества легирующих элементов подсчитывается по вышеприведенным формулам, величины которых в свою очередь позволяют гибко регулировать механические и технологические свойства выплавляемого сплава. Коэффициенты в вышеуказанных формулах подбирались в соответствии со справочником (Титановые сплавы. Состав, структура, свойства. А.А.Ильин, Б.А.Колачев, И.С.Полькин, ВИЛС-МАТИ, Москва, 2009, стр.33-35).

Примеры конкретного осуществления.

Пример 1.

Для экспериментальной проверки свойств заявленного сплава методом двойного дугового переплава были выплавлены 16 сплавов различного химического состава (слитки массой по 23 кг). Исходными данными для их шихтовки являлись прогнозируемые прочностные свойства в отожженном состоянии, которые соответствуют прочностным свойствам наиболее распространенных конструкционных сплавов класса Ti-6Al-4V. Слитки были выплавлены методом двойного переплава с использованием имеющихся отходов, доля которых достигала 50%. Из полученных слитков методом ковки и последующей прокатки были изготовлены прутки диаметром 30-32 мм. Химический состав сплавов приведен в таблице 1.

| Таблица 1 | |||||||||||

| № соста-ва | С | N | O | Al | V | Fe | Mo | Ni | Si | Zr | Cr |

| 1 | 0,017 | 0,003 | 0,21 | 5,83 | 4,08 | 0,46 | 0,1 | 0,019 | 0,013 | 0,0062 | 0,072 |

| 2 | 0,037 | 0,003 | 0,21 | 5,81 | 4,03 | 0,47 | 0,11 | 0,017 | 0,012 | 0,06 | 0,07 |

| 3 | 0,017 | 0,004 | 0,23 | 6,76 | 4,14 | 0,48 | 0,1 | 0,018 | 0,012 | 0,0065 | 0,073 |

| 4 | 0,017 | 0,004 | 0,21 | 5,2 | 4,15 | 0,51 | 0,1 | 0,019 | 0,013 | 0,0064 | 0,073 |

| 5 | 0,016 | 0,004 | 0,22 | 5,96 | 4,75 | 0,51 | 0,1 | 0,019 | 0,012 | 0,008 | 0,073 |

| 6 | 0,017 | 0,004 | 0,22 | 5,82 | 3,58 | 0,49 | 0,1 | 0,019 | 0,011 | 0,0066 | 0,072 |

| 7 | 0,015 | 0,004 | 0,22 | 5,82 | 4,04 | 0,81 | 0,1 | 0,019 | 0,012 | 0,0057 | 0,069 |

| 8 | 0,015 | 0,004 | 0,186 | 5,84 | 3,98 | 0,2 | 0,11 | 0,017 | 0,0096 | 0,0056 | 0,07 |

| 9 | 0,017 | 0,004 | 0,22 | 5,92 | 4,1 | 0,45 | 0,53 | 0,017 | 0,01 | 0,0064 | 0,07 |

| 10 | 0,014 | 0,004 | 0,193 | 5,86 | 3,98 | 0,46 | 0,059 | 0,017 | 0,0072 | 0,005 | 0,072 |

| 11 | 0,014 | 0,004 | 0,178 | 6 | 3,87 | 0,56 | 0,097 | 0,016 | 0,01 | 0,0052 | 0,15 |

| 12 | 0,016 | 0,004 | 0,22 | 6 | 4,02 | 0,54 | 0,11 | 0,018 | 0,01 | 0,0068 | 0,026 |

| 13 | 0,014 | 0,004 | 0,2 | 5,2 | 4,02 | 0,48 | 0,11 | 0,016 | 0,013 | 0,0075 | 0,078 |

| 14 | 0,015 | 0,004 | 0,164 | 5,82 | 4,08 | 0,49 | 0,11 | 0,016 | 0,012 | 0,006 | 0,074 |

| 15 | 0,018 | 0,004 | 0,174 | 6,06 | 4,22 | 0,57 | 0,1 | 0,016 | 0,013 | 0,0068 | 0,08 |

| 16 | 0,008 | 0,006 | 0,179 | 6,05 | 4,11 | 0,54 | 0,098 | 0,016 | 0,012 | 0,0058 | 0,075 |

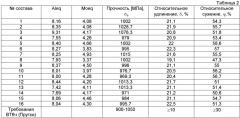

Исследование механических свойств прутков при растяжении было проведено после отжига (730°С, выдержка 1 час, охлаждение на воздухе). Прочностные эквиваленты, реальная и расчетная прочность на разрыв, а также относительное удлинение приведены в таблице 2.

Как видно из таблицы 2, разработанный экономичный сплав по уровню прочности, относительного удлинения и относительного сужения эквивалентен сплаву Ti-6Al-4V.

Пример 2.

По 3 заданным величинам пределов прочности были подобраны варианты химических составов из имеющихся в наличии отходов, осуществлена выплавка сплавов за два переплава: первый в вакуумно-дуговой гарнисажной печи и второй переплав - в вакуумно-дуговой печи и получение заготовки под прокатку и изготовление тонколистового проката (толщиной 2 мм) с последующим отжигом.

Подбор шихты был выполнен по вышеприведенной схеме, результаты которой показаны в таблице 3.

| Таблица 3 | ||

| Состав № | Выбранные эквиваленты | Композиция шихтовых материалов, обеспечивающих необходимое соотношение эквивалентов |

| Титановая губка ТГ-90 30,4% | ||

| 1 | Aleq=5,86 | Отходы сплава Ti-6Al-4V 45,6% |

| Moeq=4,39 | Отходы сплава Ti-10V-2Fe-3Al 22,8% | |

| Отходы сплава VST5553 0,9%Al 0,2% | ||

| Титановая губка ТГ-90 35,9% | ||

| 2 | Aleq=5,80 | Отходы сплава Ti-6Al-4V 36,0% |

| Moeq=4,24 | Отходы сплава Ti-10V-2Fe-3Al 26,9% | |

| Отходы сплава VST5553 1,1%Al 0,3% | ||

| Титановая губка ТГ-ТВ 48,3% | ||

| 3 | Aleq=5,86 | Отходы сплава Ti-6Al-4V 43,3% |

| Moeq=6,03 | Отходы сплава Ti-10V-2Fe-3Al 3,6% | |

| Отходы сплава VST5553 1,4% | ||

| Лигатура ВнАл 2,8%Al 0,4% |

Химический состав сплавов приведен в таблице 4.

| Таблица 4 | |||||||||||

| № состава | С | N | O | Al | V | Fe | Мо | Ni | Si | Zr | Cr |

| 1 | 0,014 | 0,006 | 0,17 | 3,9 | 4,1 | 0,6 | 0,07 | 0,02 | 0,015 | 0,02 | 0,05 |

| 2 | 0,015 | 0,012 | 0,19 | 3,5 | 4,1 | 0,5 | 0,06 | 0,015 | 0,013 | 0,05 | 0,14 |

| 3 | 0,014 | 0,008 | 0,2 | 4,2 | 4,3 | 1,1 | 0,08 | 0,07 | 0,012 | 0,05 | 0,20 |

Механические свойства полученных образцов приведены в таблице 5.

| Таблица 5 | |||

| Предел прочности, σв, МПа | Предел текучести, σ0,2 МПа | Относительное удлинение, δ, % | Относительное сужение, Ψ, % |

| 871,5 | 824,0 | 23,8 | 57,9 |

| 890,1 | 838,2 | 24,5 | 56,2 |

| 975,2 | 906,1 | 21,7 | 54,5 |

Пример 3.

Для изготовления листового материала с целью применения в качестве брони были выплавлены опытные слитки массой 23 кг. Слитки были выплавлены методом двойного переплава. В качестве шихты слитков использованы следующие материалы: титановая губка марки ТГ-ТВ, отходы сплава VST5553, отходы сплава Ti-10V-2Fe-3Al Соотношение шихтовых материалов при выплавке слитков с учетом Aleq и Moeq приведено в таблице 6.

| Таблица 6 | ||||

| Состав № | Требуемый уровень прочности, МПа | Выбранные эквиваленты | Композиция шихтовых материалов, обеспечивающая необходимое соотношение эквивалентов | |

| Aleq=5,97 | Титановая губка ТГ-ТВ | 35% | ||

| 1 | 1160 | Moeq=10,29 | Отходы сплава VST5553 | 40% |

| Отходы сплава Ti-10V-2Fe-3Al | 25% | |||

| Aleq=6,71 | Титановая губка ТГ-ТВ | 60% | ||

| 2 | 1060 | Moeq=7,87 | Отходы сплава VST5553 | 10% |

| Отходы сплава Ti-10V-2Fe-3Al | 30% |

Химический состав сплавов приведен в таблице 7.

| Таблица 7 | ||||||||||

| № состава | Массовая доля элементов, % | |||||||||

| С | N | O | Al | V | Fe | Mo | Ni | Si | Cr | |

| 1 | 0,013 | 0,012 | 0,21 | 3,5 | 4,11 | 1,16 | 2,0 | 0,70 | 0,024 | 1,42 |

| 2 | 0,015 | 0,008 | 0,24 | 4,0 | 3,55 | 1,74 | 0,39 | 0,11 | 0,026 | 0,50 |

Механические свойства сплавов №1 и №2, испытанные на листах толщиной 6 мм, приведены в таблице 8.

| Таблица 8 | |||||

| № состава | Предел текучести, σ0,2, МПа | Предел прочности, σв, МПа | Относительное удлинение, δ, % | Относительное сужение, Ψ,% | KCU кгс·м/см2 |

| 1 | 1077 | 1147 | 16,19 | 48,32 | 5,2 |

| 2 | 1012 | 1068 | 15,19 | 44,02 | 5,7 |

Как видно из приведенных примеров, производство дешевых вторичных титановых сплавов в соответствии с данным изобретением позволяет решить задачу вовлечения широкого спектра отходов титановых сплавов с получением конечного продукта, обладающего заданными технологическими и конструкционными свойствами. Таким образом, данное изобретение обеспечивает высокую эффективность промышленного применения.

Следует понимать, что в данном описании были проиллюстрированы те аспекты изобретения, которые необходимы для его ясного понимания. Некоторые аспекты изобретения, которые будут очевидны для рядовых специалистов в данной области техники и которые поэтому не будут способствовать облегчению понимания настоящего изобретения, представлены не были, чтобы упростить данное описание. Несмотря на то что были описаны варианты воплощения настоящего изобретения, рядовым специалистам в данной области техники после изучения описания будет ясно, что в него может быть внесено множество модификаций и изменений. Все такие изменения и модификации настоящего изобретения считаются подпадающими под объем представленного выше описания и прилагаемой формулы изобретения.

1. Вторичный титановый сплав для изготовления листовых полуфабрикатов, или изделий конструкционного назначения, или конструкционной брони, содержащий алюминий (Al), ванадий (V), молибден (Мо), хром (Cr), железо (Fe), никель (Ni), цирконий (Zr), азот (N), кислород (О), углерод (С) и титан (Ti), отличающийся тем, что он дополнительно содержит кремний (Si) при следующем соотношении компонентов, мас.%:

| Алюминий | 0,01-6,5 |

| Ванадий | 0,01-5,5 |

| Молибден | 0,05-2,0 |

| Хром | 0,01-1,5 |

| Железо | 0,1-2,5 |

| Никель | 0,01-0,5 |

| Цирконий | ≤0,5 |

| Азот | ≤0,07 |

| Кислород | ≤0,3 |

| Углерод | ≤0,1 |

| Кремний | 0,01-0,25 |

| Титан | Остальное, |

2. Способ получения вторичного титанового сплава для изготовления листовых полуфабрикатов, изделий конструкционного назначения и конструкционной брони, включающий подготовку шихты, получение при первом переплаве в гарнисажной печи расплава и формирование из него в изложнице цилиндрического слитка-электрода, который используют при втором переплаве в вакуумной дуговой печи, отличающийся тем, что шихту готовят из отходов титановых сплавов, состав которой компонуют в зависимости от заданных величин прочностных молибденового и алюминиевого эквивалентов, определяемых, исходя из химического состава отходов, и рассчитываемых по формулам: переплав ведут с получением сплава по п.1.