Система и способ улавливания выбросов из электролизера

Иллюстрации

Показать всеИзобретение относится к системе и способу улавливания выбросов, производимых электролизером, предназначенным для производства алюминия, и отвода упомянутых выбросов из электролизера в потоке газа. Система содержит укрытие для ограничения распространения выбросов, по меньшей мере один выходной канал для сбора упомянутого потока газа и отсасывающие средства для отвода упомянутого потока газа из электролизера. Укрытие содержит съемные крышки и, необязательно, по меньшей мере одну дверцу для обеспечения доступа внутрь укрытия, по меньшей мере одну трубку для вдувания сжатого воздуха внутрь выходного канала с тем, чтобы повысить расход упомянутого газа. Источник подачи сжатого воздуха приводится в действие при заданном давлении Ро, чтобы обеспечить заданный расход Ro. Обеспечивается возможность перераспределения мощности всасывания для снижения мощности всасывания на одном конкретном электролизере при сохранении мощности всасывания для всех электролизеров цеха. 2 н. и 31 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к производству алюминия электролизом солевого расплава. Более конкретно, оно относится к удалению и обработке выбросов в воздушную среду, производимых электролизерами, предназначенными для производства алюминия.

Уровень техники

Металлический алюминий производится в промышленном масштабе путем электролиза солевого расплава, то есть электролизом глинозема, растворенного в ванне расплавленного криолита, с использованием общеизвестного процесса Холла-Эру. Предприятие по производству алюминия включает множество электролизеров, типично несколько сотен, которые расположены рядами и соединены в серии. Публикация патента США №6409894 на имя фирмы Aluminium Pechiney описывает возможные схемы расположения технологических установок, предназначенных для производства алюминия с использованием электролизеров.

Электролитические реакции, вторичные реакции и высокие рабочие температуры ведут к образованию выбросов в воздушную среду, которые, в частности, содержат диоксид углерода, фторированные продукты и пыль (глинозем, расплав электролита и т.д.).

Выделение этих выбросов в атмосферу строго контролируется и регулируется не только в отношении окружающей атмосферы в электролизном цеху для обеспечения безопасности персонала, работающего вблизи электролизеров, но и в плане загрязнения всей атмосферы. Законодательные нормы о загрязнениях во многих странах вводят ограничения на количества выбросов, выделяемых в атмосферу.

Чтобы избежать выделения выбросов в окружающую атмосферу, известно оснащение электролизера газоулавливающей системой, которая типично включает в себя укрытие для ограничения распространения выбросов и вентилятор для засасывания выбросов. Укрытие через сеть трубопроводов соединяется с установкой химической обработки, общей для серии электролизеров.

Электролизеры во время работы нуждаются в обслуживании. Например, требуется замена изношенных анодов на новые, а произведенный электролизерами жидкий алюминий нужно регулярно отводить. Для этой цели укрытие включает в себя такие средства, как крышки или дверцы для того, чтобы обеспечить доступ во внутреннюю часть электролизеров для проведения операций обслуживания. Однако снятие крышек или открывание обеспечивающих доступ дверец снижает эффективность улавливания выбросов газоулавливающей системой и позволяет части выбросов попасть в окружающую атмосферу.

Публикация патента США №4668352 на имя фирмы Aluminium Pechiney раскрывает устройство и способ, в котором отсасывающие средства автоматически переключаются в режим усиленного всасывания, когда обнаруживается открывание укрытия. Более конкретно, температура газов в вытяжных трубопроводах каждого электролизера непрерывно измеряется, и система переключается в режим усиленного всасывания, когда в каком-либо трубопроводе выявляется резкое падение температуры, обусловленное открыванием укрытия. Режим усиленного всасывания получают путем приведения в действие подвижной задвижки или заслонки.

Международная заявка на патент № WO 01/36716 на имя фирмы Norsk Hydro раскрывает сдвоенную вытяжную систему, которая, для каждого электролизера, включает в себя второй газосборный канал, дополнительный вентилятор и, необязательно, трехходовой вентиль. Эта система является усложненной и включает механические средства, подверженные влиянию жестких условий, вызванных воздействием выбросов. Более того, это техническое решение значительно повышает инвестиционные расходы, поскольку оно требует создания отдельных сетей трубопроводов.

Заявитель решает проблему отыскания промышленно приемлемых альтернативных средств эффективного повышения степени улавливания выбросов электролизера.

Описание изобретения

Объектом изобретения является система улавливания выбросов, производимых электролизером, предназначенным для производства алюминия, и для отвода упомянутых выбросов из электролизера в потоке газа, включающая в себя укрытие для ограничения распространения выбросов, по меньшей мере один выходной канал для сбора упомянутого потока газа и отсасывающие средства для отвода упомянутого потока газа из электролизера через упомянутый по меньшей мере один выходной канал, причем упомянутое укрытие включает в себя съемные крышки и, необязательно, по меньшей мере одну дверцу для обеспечения доступа внутрь укрытия, при этом упомянутая система дополнительно содержит по меньшей мере одну трубку, содержащую:

- первый конец, который непосредственно или опосредованно соединен с источником подачи сжатого воздуха, и

- второй конец, который размещен внутри упомянутого по меньшей мере одного выходного канала, включает в себя по меньшей мере одно отверстие и ориентирован так, что сжатый воздух может выбрасываться через упомянутое отверстие таким образом, чтобы повышать расход упомянутого газа внутри упомянутого по меньшей мере одного выходного канала.

Еще одним объектом изобретения является способ улавливания выбросов, производимых электролизером, предназначенным для производства алюминия, и отвода упомянутых выбросов из электролизера в потоке газа, циркулирующего в по меньшей мере одном выходном канале, причем упомянутый способ включает в себя:

- оснащение электролизера системой улавливания выбросов согласно изобретению,

- соединение упомянутой по меньшей мере одной трубки с источником подачи сжатого воздуха,

- приведение в действие упомянутых отсасывающих средств так, чтобы обеспечивать некий расход в упомянутом по меньшей мере одном выходном канале,

- подачу сжатого воздуха в упомянутую по меньшей мере одну трубку при заданном расходе с тем, чтобы увеличить расход упомянутого газа внутри упомянутого по меньшей мере одного выходного канала.

Сжатый воздух типично подается в упомянутую(ые) трубку(и), когда с электролизера снята по меньшей мере одна крышка или когда открыта упомянутая дверца.

Преимущественно, давление и расход сжатого воздуха в упомянутой(ых) трубке(ах) регулируются согласно реальным потребностям отсасывания. Этот вариант реализации изобретения позволяет обеспечивать более точный контроль за необходимыми уровнями подачи сжатого воздуха.

Изобретение делает возможным эффективное варьирование расхода газа в выходном(ых) канале(ах) без необходимости в создании избыточно высокого давления или расхода сжатого воздуха. Изобретение исключает использование механических деталей внутри потока выбросов, отходящих от электролизера.

Заявитель оценил, что расход R газа в выходном(ых) канале(ах), то есть расход уносящего выбросы газа, отходящего из электролизера, может быть увеличен в 1,5-3 раза путем использования заданного расхода Ro сжатого воздуха, то есть такого расхода сжатого воздуха, вдуваемого через отверстие в трубке в выходной канал электролизера, который составляет между 5 и 15% от нормального расхода газа в выходном(ых) канале(ах), и давления Ро сжатого воздуха менее чем примерно 5 бар.

Упомянутое давление Ро может быть выше, чем 5 бар, например, когда систему сжатого воздуха, имеющуюся на предприятии, используют для непосредственного снабжения упомянутой трубки сжатым воздухом без снижения давления в источнике подачи сжатого воздуха. Такая вариация изобретения упрощает упомянутую систему и пригодна для тех операций, в которых несколько трубок снабжаются одновременно или в которых применятся подвижная или съемная компоновка, когда это требуется на конкретных электролизерах, например, когда электролизер запускают после обновления его электролизной ванны.

Чтобы снизить потребление энергии путем сокращения потребления сжатого воздуха или воздуха под давлением, упомянутое давление Ро сжатого воздуха предпочтительно составляет между 30 и 300 кПа (т.е. от 0,3 до 3 бар), а более предпочтительно - между 70 и 120 кПа (т.е. от 0,7 до 1,2 бар). Такой вариант реализации изобретения является особенно выгодным для операций, в которых расход газа в нескольких электролизерах может быть повышен одновременно. Такой вариант реализации особенно подходит для фиксированных систем.

Изобретение описывается ниже более подробно со ссылкой на предпочтительные варианты реализации и сопроводительные фигуры.

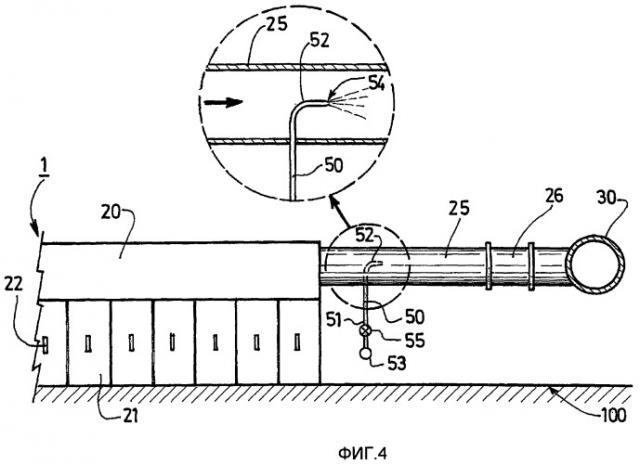

Фигура 1 иллюстрирует вид поперечного сечения типичного электролизера, предназначенного для производства алюминия.

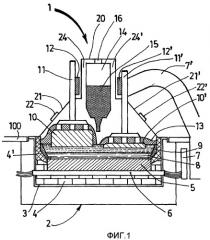

Фигура 2 иллюстрирует верхнюю часть электролизера, оборудованного системой улавливания выбросов.

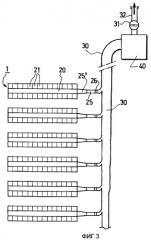

Фигура 3 схематически иллюстрирует компоновку электролизеров, которая включает в себя систему улавливания выбросов и общие отсасывающие средства.

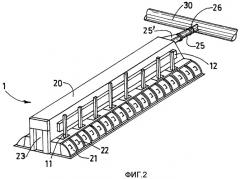

Фигуры 4 и 5 схематически иллюстрируют варианты реализации электролизера, оборудованного системой улавливания выбросов согласно изобретению.

Фигура 6 иллюстрирует возможный вариант реализации системы согласно изобретению.

Фигура 7 иллюстрирует возможные подварианты системы согласно изобретению.

Электролизер (1), предназначенный для производства алюминия, является, в целом, прямоугольным с длинными сторонами, которые типично составляют от 10 до 20 метров в длину, и с короткими сторонами, которые типично составляют от 3 до 5 метров в длину и часто называются торцами.

Как проиллюстрировано на Фигуре 1, электролизер (1) содержит электролизную ванну (2), которая обычно размещается ниже уровня пола (100), общего для нескольких электролизеров, и содержит стальной кожух (3), футерованный огнеупорным материалом (4, 4'). Электролизная ванна (2) типично включает в себя углеродные катодные блоки (5), которые соединены с внешними электрическими проводниками (7) с использованием катодной шины (6), изготовленной из электропроводного материала, такого как сталь. При эксплуатации в электролизной ванне (2) содержится слой жидкого алюминия (8) и расплав электролита (9).

Как проиллюстрировано на Фигуре 1, электролизер (1) также типично включает в себя множество анодов (10, 10'), которые типично изготовлены из углеродистого материала. Аноды (10, 10') соединяются с внешними электрическими проводниками (7') с использованием анодных штанг (11, 11'), вмонтированных в аноды и прикрепленных к общим проводникам (12, 12'), называемым анодными шинами, с использованием съемных разъемов. Аноды (10, 10') частично погружены в расплав электролита (9) и защищены от окисления защитным слоем (13), который называется электролитной коркой, которая главным образом состоит из глинозема и измельченного электролита.

Электролизер (1) далее типично включает в себя один или более питателей глинозема, которые обычно включают в себя бункер (14) для подачи глинозема (15) в заданные места внутри электролизера. В современных электролизерах питатели непрерывно пополняются с помощью конвейера (16) глинозема, который проходит вдоль электролизера.

Электролизер (1) далее включает в себя укрытие (20), способное ограничивать распространение выбросов, производимых электролизером (1). Как проиллюстрировано на Фигурах 1 и 2, укрытие (20) включает в себя множество съемных крышек (21, 21'), которые также называют створками, на длинных сторонах электролизера для обеспечения доступа внутрь укрытия с любой из этих длинных сторон. Электролизер (1) типично включает от 10 до 30 крышек (21, 21') на каждой длинной стороне, которые обычно располагаются бок о бок друг с другом. Крышки (21, 21') обычно содержат ручку (22, 22') для упрощения обращения с ними. Крышки (21, 21') обычно снимают для проведения работ внутри электролизера. Типично несколько крышек (21') снимают с одной стороны электролизера, когда нужно заменить изношенный анод (10') на новый, и устанавливают обратно на электролизер по завершении операции замены анода.

В некоторых технологиях укрытие (20) также включает в себя дверцу или дверцы (23) на одном торце электролизера для обеспечения доступа внутрь укрытия с этого торца. Дверцы (23) типично представляют собой жалюзи. Дверцы (23) часто называют выливными дверцами, поскольку они часто используются для выливки жидкого алюминия из электролизера. Эту операцию выполняют на регулярной основе для удаления некоторого количества произведенного электролизером жидкого алюминия (8).

Укрытие (20) далее типично включает в себя продольные каналы (24, 24'), которые проходят вдоль верха электролизера. Поток выбросов циркулирует внутри этих каналов.

Как проиллюстрировано на Фигурах 2 и 3, укрытие (20) соединено с по меньшей мере одним выходным каналом (25), который связан с отсасывающими средствами (30, 31). Выходной канал (25) типично представляет собой воздуховод или трубопровод. Из соображений безопасности между выходным(и) каналом(ами) (25) и отсасывающими средствами (30, 31) располагается промежуточный изолирующий канал (26). Отсасывающие средства (30, 31) создают поток газа, который засасывает выбросы из электролизера. Этот поток газа протекает при расходе R. Отсасывающие средства (30, 31) типично включают в себя по меньшей мере один трубопровод (30) и по меньшей мере один вентилятор (31). Отсасывающий(ие) трубопровод(ы) (30) и вентилятор(ы) (31) может(могут) быть общим(и) для нескольких электролизеров.

Как проиллюстрировано на Фигуре 3, ряды электролизеров обычно соединены с общими отсасывающими средствами (30, 31). На этой фигуре электролизеры показаны сверху.

Нормальный расход газа в электролизере зависит от типа электролизера. Например, нормальный расход газа, типично применяемый для электролизеров типа АР18 фирмы Aluminium Pechiney при работе с силой тока примерно 180000 А, составляет примерно 1,4 Нм3/с, тогда как нормальный расход газа, типично применяемый для электролизеров типа АР30 фирмы Aluminium Pechiney при работе с силой тока примерно 300000 А, составляет примерно 2,1 Нм3/с.

На современных предприятиях поток газа, который уносит выбросы, проходит через установку (40) для обработки упомянутых выбросов.

Выбросы содержат газообразную часть (в частности, содержащую воздух, диоксид углерода и фторированные продукты, такие как фтороводород) и твердую или «пылевидную» часть (содержащую глинозем, частицы расплава электролита и т.д.). Выбросы ограничиваются по распространению укрытием (20), улавливаются путем отсасывания и обрабатываются в обрабатывающей(их) установке(ах) (40) на предприятии. В процессах обработки обычно удаляют твердые частицы, содержащиеся в выбросах, типично с использованием разделительных приспособлений, таких как фильтры или электростатические осадители, извлекают фтор, содержащийся в выбросах, и выпускают остаточную газовую фракцию, содержащую незначительное количество твердых частиц и фторированных продуктов. Остаточная газовая фракция содержит главным образом воздух и диоксид углерода. Обработанный воздух выбрасывается наружу через дымовую трубу (32).

Общеизвестными способами удаления фтора из выбросов являются так называемые процессы мокрой и сухой очистки газа.

Согласно способам мокрой очистки газа поток газа обычно заставляют реагировать с растворенными в воде соединениями, типично карбонатом натрия, с образованием реакционной жидкости, содержащейся в скруббере с водяным орошением. Прореагировавший фтор выводится из процесса в форме твердых соединений, типично CaF2, после реагирования реакционной жидкости с известью.

Согласно способам сухой очистки газа поток газа заставляют реагировать с порошкообразным глиноземом в реакторе так, чтобы получить фторированный глинозем, который частично или полностью используется повторно для питания электролизеров.

Обрабатывающие установки (40) типично включают в себя блок параллельных обрабатывающих агрегатов, причем каждый агрегат обычно содержит реактор и разделительное приспособление.

Система улавливания выбросов, производимых электролизером (1), содержит укрытие (20) для ограничения распространения выбросов, по меньшей мере один выходной канал (25) для сбора и отвода выбросов в потоке газа и отсасывающие средства (30, 31) для отвода упомянутого потока газа наружу из электролизера.

Согласно изобретению эта система дополнительно содержит по меньшей мере одну трубку (50) для вдувания сжатого воздуха в выходной канал (25) с тем, чтобы повысить расход газа внутри выходного канала (25). Упомянутая трубка (50) содержит первый конец (51), или «входной конец», который непосредственно или опосредованно соединен с источником (53) подачи сжатого воздуха, и второй конец (52), или «выходной конец», который размещен внутри упомянутого выходного канала или одного из выходных каналов (25). Источник (53) подачи сжатого воздуха может подавать сжатый воздух при заданном давлении Ро и заданном расходе Ro.

Второй конец (52) трубки (50) включает по меньшей мере одно отверстие (54) и ориентирован так, что сжатый воздух может выбрасываться через упомянутое отверстие (54) таким образом, чтобы повышать расход упомянутого газа. Типично упомянутый второй конец (52) ориентирован так, что сжатый воздух выбрасывается по существу вдоль направления упомянутого потока газа, как примерно показано на Фигурах 4-6. Выброшенный воздух образует струю, которая увлекает поток газа, когда это необходимо. Размер упомянутого отверстия (54) типично составляет между 5 мм2 и 1300 мм2, а более типично - между 300 мм2 и 1000 мм2. Отверстие (54) типично имеет круглое сечение с диаметром, который типично составляет между 3 и 40 мм, а более типично - между 10 и 35 мм. Общая площадь сечения всех упомянутых отверстий (54) в данном выходном канале (25) предпочтительно варьируется в диапазоне между 300 и 1300 мм2 с тем, чтобы обеспечить достаточную способность увлекать поток.

Второй конец (52) трубки(ок) (50) может необязательно быть оснащен соплом, которое образует упомянутое отверстие (54) с тем, чтобы упростить техническое обслуживание и изменения режимов течения сжатого воздуха.

Расход сжатого воздуха, который вдувается через упомянутое отверстие (54), зависит от давления воздуха Ро внутри трубки или трубок (50) и от размера и формы отверстия (54). При эксплуатации расход предпочтительно регулируется путем варьирования давления воздуха Ро.

Система улавливания выбросов согласно изобретению может включать в себя более чем одну трубку (50) для вдувания сжатого воздуха в выходной(ые) канал(ы) (25). Другими словами, система может включать в себя несколько трубок (50), проникающих в выходной канал (25), так что их второй конец (52) с отверстием (54) размещен внутри выходного канала (25).

Выходной(ые) канал(ы) (25) может(могут) быть по существу прямым(и), как проиллюстрировано на Фигуре 4. Выходной(ые) канал(ы) (25) может(могут) необязательно включать в себя участок воздуховода (27) с внутренним поперечным сечением, которое изменяется вдоль упомянутого участка, и упомянутый второй конец (52) может быть расположен внутри упомянутого участка воздуховода. Упомянутый участок воздуховода (27) имеет впуск (271) и выпуск (272). В преимущественном варианте реализации изобретения упомянутый участок воздуховода (27) включает в себя сужение (28) между упомянутым впуском (271) и выпуском (272). Внутреннее поперечное сечение сужения (28) является меньшим, чем внутреннее поперечное сечение впуска (271) и внутреннее поперечное сечение выпуска (272). Участок воздуховода (27) может включать в себя часть, имеющую форму трубки Вентури. Внутреннее поперечное сечение участка воздуховода (27) может плавно изменяться между впуском (271) и выпуском (272).

Фигура 5 иллюстрирует подвариант этого варианта реализации, в котором выходной канал (25) содержит первую прямую секцию (273) с первым внутренним поперечным сечением, вторую прямую секцию (274) со вторым внутренним поперечным сечением и третью прямую секцию (275) с третьим внутренним поперечным сечением, и при этом упомянутое второе поперечное сечение является меньшим, чем упомянутые первое и третье поперечные сечения, так, чтобы образуется упомянутое сужение (28). В этом подварианте упомянутый участок воздуховода (27) включает в себя имеющую форму усеченного конуса первую секцию (276), расположенную между упомянутыми первой (273) и второй (274) прямыми секциями, и имеющую форму усеченного конуса вторую секцию (277), расположенную между упомянутыми второй (274) и третьей (275) прямыми секциями.

Второй конец (52) трубки (50) предпочтительно располагается поблизости от упомянутого сужения (28), типично выше по потоку от плоскости (29), где сечение упомянутого сужения является самым узким, как проиллюстрировано на Фигуре 5.

На Фигурах 4 и 5 электролизеры (1) показаны сбоку.

В еще одном подварианте изобретения система может содержать один или более первичных выходных каналов (25', 25''), объединяющихся в одиночный, главный выходной канал (25'''). Фигура 6 иллюстрирует возможные варианты реализации такого подварианта, в которых система включает в себя два первичных канала (25', 25''). Электролизеры показаны сверху. В варианте реализации, иллюстрированном в Фигуре 6(А), второй конец (52) трубки (50) располагается внутри упомянутого главного выходного канала (25'''). В варианте реализации, иллюстрированном в Фигуре 6(В), система включает в себя первую трубку (50') и вторую трубку (50''), причем первый конец (51', 51'') каждой трубки соединен с источником (53) подачи сжатого воздуха, второй конец (52') первой трубки (50') расположен внутри одного из упомянутых первичных выходных каналов (25'), второй конец (52'') второй трубки (50'') расположен внутри другого из упомянутых первичных выходных каналов (25''). Источник (53) подачи сжатого воздуха типично является общим для обоих трубок (50', 50'') и, необязательно, для множества электролизеров.

В возможном подварианте изобретения система дополнительно содержит по меньшей мере одно регулируемое или выдвигаемое средство выравнивания потока (60, 60', 61), расположенное в упомянутом по меньшей мере одном выходном канале (25) или ниже по потоку относительно него. Упомянутое средство выравнивания потока позволяет сбалансировать нормальную пропускную способность каждого электролизера в серии электролизеров на предприятии. Упомянутое средство выравнивания потока типично располагается ниже по потоку относительно упомянутого по меньшей мере одного отверстия (54) упомянутой по меньшей мере одной трубки (50). Когда система улавливания выбросов включает в себя один или более промежуточных изолирующих каналов (26), упомянутое средство выравнивания потока (60, 60', 61) может быть размещено либо ниже по потоку или выше по потоку относительно каждого из упомянутых промежуточных изолирующих каналов (26). Упомянутое средство выравнивания потока типично выбирается из диафрагм, заслонок и задвижек и типично может быть приведено в действие с помощью привода, такого как силовой цилиндр. Фигура 7 иллюстрирует возможные варианты реализации таких подвариантов. В примере, показанном в Фигуре 7(А), система включает в себя задвижку (60), расположенную в части (251) выходного канала, которая расположена ниже по потоку относительно промежуточного изолирующего канала (26). Упомянутая задвижка (60) может быть вертикальной, как иллюстрировано, или горизонтальной, или ориентированной в любом другом направлении. В примере, иллюстрированном в Фигуре 7(В), система включает в себя заслонку (60'), расположенную выше по потоку относительно промежуточного изолирующего канала (26). Упомянутая заслонка (60') типично закрепляется на валу (61), чтобы обеспечить возможность ее поворота. Упомянутая заслонка (60') типично имеет отверстие с тем, чтобы обеспечить возможность протекания некоторого потока воздуха, когда заслонка закрыта.

Трубка или трубки (50, 50', 50'') преимущественно присоединяются к источнику (53) подачи сжатого воздуха через вентиль (55, 55', 55''). Вентиль (55, 55', 55'') обеспечивает специальное приведение в действие и контроль заданных давления и расхода в трубке или трубках (50, 50', 50''). Вентиль (55, 55', 55'') может быть связан с системой регулирования, чтобы обеспечить автоматический контроль заданных давления и расхода в трубке или трубках (50, 50', 50''). Вентиль (55, 55', 55'') может быть общим для более чем одной трубки (50, 50', 50'').

Согласно возможному варианту реализации изобретения, между упомянутой по меньшей мере одной трубкой (50, 50', 50'') и упомянутым источником (53) подачи сжатого воздуха может быть вмонтирован редуктор давления с тем, чтобы обеспечить возможность понижать давление до заданного значения, которое типично составляет между 30 и 300 кПа. Такой вариант реализации особенно подходит для применения с источником подачи воздуха под давлением.

Согласно еще одному возможному преимущественному варианту реализации изобретения упомянутый источник (53) подачи сжатого воздуха включает в себя воздуходувку, которая обеспечивает сжатый воздух непосредственно с заданным давлением, которое типично составляет между 30 и 300 кПа. Упомянутая воздуходувка может быть общей для более чем одного электролизера. Такой вариант реализации экономит энергию, исключая сжатие воздуха до уровня, гораздо более высокого, чем упомянутое заданное давление.

Способ улавливания выбросов преимущественно включает в себя соединение трубки или трубок (50) системы улавливания выбросов согласно изобретению с источником (53) подачи сжатого воздуха, приведение в действие отсасывающих средств (30, 31) и подачу сжатого воздуха в упомянутую(ые) трубку или трубки (50, 50', 50'') при заданном расходе Ro.

Подача сжатого воздуха в упомянутую(ые) трубку или трубки (50) может быть приведена в действие вручную и/или автоматически. Последний вариант может быть реализован с использованием датчиков температуры и/или давления. Например, температура и/или давление газа, протекающего в выходном(ых) канале(ах) (25), могут непрерывно измеряться, и подача сжатого воздуха в упомянутую(ые) трубку(и) (50) может быть приведена в действие вручную или автоматически, когда обнаруживается резкое падение температуры или давления. Для этой цели электролизер (1) может быть оснащен зондом или датчиком для измерения давления и/или температуры потока газа, выходящего из электролизера, и этот зонд или датчик может быть соединен с контрольно-измерительным прибором, который отображает предупредительные сигналы и/или приводит в действие источник подачи сжатого воздуха, когда температура или давление выходят за допустимые пределы. Источник подачи сжатого воздуха преимущественно приводится в действие с помощью управляющего вентиля (55, 55', 55”) или тому подобного, такого как вентили с электрическим управлением или вентили с пневматическим управлением. Вентили с электрическим управлением преимущественно могут быть соединены с системой регулирования, которая может автоматически управлять ими и приводить их в действие.

Когда упомянутая система дополнительно включает в себя упомянутое по меньшей мере одно регулируемое или выдвижное средство выравнивания потока (60, 60', 61), процесс улавливания выбросов типично включает в себя открывание или выдвигание упомянутого средства выравнивания потока с тем, чтобы облегчить протекание газа и тем самым еще более повысить пропускную способность упомянутого по меньшей мере одного выходного канала (25, 25', 25'', 25'''). Упомянутое открывание или выдвигание упомянутого средства выравнивания потока (60, 60', 61) может быть выполнено вручную или автоматически и путем приведения в действие привода.

Типично отсасывающие средства (30, 31) являются непрерывно действующими во время процесса электролиза, а источник (53) подачи сжатого воздуха приводится в действие, когда это требуется и соответственно потребностям. Сжатый воздух типично подается в упомянутую(ые) трубку или трубки (50), когда с электролизера снята по меньшей мере одна крышка (21), или когда открыта дверца, обычно выливная дверца (23).

В преимущественном варианте применения изобретения сжатый воздух может подаваться в упомянутую по меньшей мере одну трубку (50, 50', 50''), когда электролизер (1) запускают. Это может происходить, когда запускается новый электролизер, или когда вновь запускается обновленный (реконструированный) электролизер, типично после замены огнеупорной футеровки (4, 4') и катодных блоков (5) ее кожуха (3).

Заданные давление Ро и расход Ro могут быть выбраны по потребностям, в частности согласно необходимому уровню засасывания системы, который может зависеть от размера проема, возникающего при снятии крышек или открывании дверцы. Тем самым в преимущественном варианте реализации изобретения сжатый воздух подается в упомянутую(ые) трубку или трубки (50) при первом заданном расходе Ro1, типично путем обеспечения первого заданного давления Ро1, когда с электролизера снята по меньшей мере одна крышка (21), и при втором заданном расходе Ro2, типично путем обеспечения второго заданного давления Ро2, когда открыта дверца (23). Первые заданные давление Ро1 и расход Ro1 типично являются более высокими, чем соответственно вторые заданные давление Ро2 и расход Ro2, с тем, чтобы повысить расход газа в случае снятия крышек больше, чем в случае открывания дверцы, поскольку снятие крышек обычно требует более значительной вытяжки воздуха, чем открывание дверцы.

Таким образом, расход газа в электролизере имеет нормальное значение, когда источник подачи сжатого воздуха не приведен в действие, и по меньшей мере первое скорректированное значение, когда источник подачи сжатого воздуха приводится в действие. Необязательно, расход газа в электролизере может иметь второе или более скорректированных значений, когда источник подачи сжатого воздуха приведен в действие. Скорректированные значения являются более высокими, чем нормальное значение, тем самым достигая повышенного расхода. Нормальное значение расхода газа типично соответствует ситуации, когда все крышки (21) находятся на своих местах, первый расход газа типично соответствует ситуации, когда одна или более крышек (21) сняты для замены анода, и второй расход газа типично соответствует ситуации, когда открыта выливная дверца для удаления жидкого алюминия из электролизера, и при этом первое скорректированное значение является более высоким, чем второе скорректированное значение, например, от двух- до трехкратной величины нормального расхода газа, когда несколько крышек сняты для замены анода, и от полутора- до двукратной величины нормального расхода газа, когда открыта дверца для выпуска жидкого алюминия, или когда электролизер запускают при нахождении всех крышек на своих местах.

Соотношение Ро/Р между давлением Ро внутри упомянутой(ых) трубки или трубок (50, 50', 50'') и давлением Р внутри выходного(ых) канала или каналов (25, 25', 25'', 25'''), где расположен второй конец (52, 52', 52'') трубки или трубок (50, 50', 50''), предпочтительно выбирается так, чтобы избежать ударных волн и обеспечить оптимальную эффективность в отношении условий распространения звука. Упомянутый заданный расход Ro типично составляет между 5 и 15% от упомянутого расхода R газа. Давление Ро внутри трубки(ок) типично составляет менее 5 бар, хотя в некоторых вариантах реализации она может быть выше, чем 5 бар.

Отсасывающие средства типично включает в себя по меньшей мере один вентилятор (31). Этот вентилятор (31) обеспечивает нормальный расход в выходном(ых) канале(ах) (25, 25', 25'', 25'''). Выходной(ые) канал(ы) (25, 25', 25'', 25''') типично соединен(ы) с вентилятором (31) через отсасывающий воздуховод (30). Преимущественно, отсасывающие средства включают в себя трубопровод (30), который является общим для по меньшей мере двух электролизеров (типично - для множества электролизеров) и соединен с по меньшей мере одним общим вентилятором (31). Вентилятор (31) обычно располагается в установке (40) для обработки упомянутых выбросов или ниже по потоку относительно нее.

Список ссылочных номеров

| 1 | Электролизер |

| 2 | Электролизная ванна |

| 3 | Кожух |

| 4, 4' | Материал огнеупорной футеровки |

| 5 | Углеродные катодные блоки |

| 6 | Катодная шина |

| 7, 7' | Внешние электрические проводники |

| 8 | Слой жидкого алюминия |

| 9 | Расплав электролита |

| 10, 10' | Аноды |

| 11, 11' | Анодные штанги |

| 12, 12' | Анодные шины |

| 13 | Защитный слой |

| 14 | Бункер питания глиноземом |

| 15 | Глинозем |

| 16 | Конвейер глинозема |

| 20 | Укрытие |

| 21, 21' | Крышки или створки |

| 22, 22' | Ручки |

| 23 | Дверца |

| 24, 24' | Продольные каналы |

| 25 | Выходной канал |

| 25, 25' | Первичные выходные каналы |

| 25''' | Главный выходной канал |

| 251 | Часть выходного канала |

| 26 | Промежуточный изолирующий канал |

| 27 | Участок воздуховода |

| 271 | Впуск участка воздуховода |

| 272 | Выпуск участка воздуховода |

| 273 | Первая прямая секция |

| 274 | Вторая прямая секция |

| 275 | Третья прямая секция |

| 276 | Первая секция в форме усеченного конуса |

| 277 | Вторая секция в форме усеченного конуса |

| 28 | Сужение |

| 29 | Плоскость |

| 30 | Отсасывающий трубопровод |

| 31 | Вентилятор |

| 40 | Установка для обработки выбросов |

| 50, 50', 50'' | Трубка |

| 51, 51', 51'' | Первый конец трубки |

| 52, 52', 52'' | Второй конец трубки |

| 53 | Источник подачи сжатого воздуха |

| 54 | Отверстие |

| 55, 55', 55'' | Вентиль |

| 60 | Задвижка |

| 60' | Заслонка |

| 61 | Вал |

| 100 | Пол |

1. Система улавливания выбросов, производимых электролизером (1), предназначенным для производства алюминия, и отвода упомянутых выбросов из электролизера в потоке газа, содержащая укрытие (20) для ограничения распространения выбросов, по меньшей мере один выходной канал (25, 25', 25'', 25''') для сбора упомянутого потока газа и отсасывающие средства (30, 31) для отвода упомянутого потока газа из электролизера через упомянутый по меньшей мере один выходной канал (25, 25', 25'', 25'''), причем упомянутое укрытие включает в себя съемные крышки (21) и необязательно по меньшей мере одну дверцу (23) для обеспечения доступа внутрь укрытия (20), при этом упомянутая система дополнительно содержит по меньшей мере одну трубку (50, 50', 50''), содержащую:- первый конец (51, 51', 51''), который непосредственно или опосредованно присоединен к источнику (53) подачи сжатого воздуха, и- второй конец (52, 52', 52''), который расположен внутри упомянутого по меньшей мере одного выходного канала (25, 25', 25'', 25'''), включает в себя по меньшей мере одно отверстие (54) и ориентирован так, что сжатый воздух может выбрасываться через упомянутое отверстие (54) таким образом, чтобы повысить расход упомянутого газа внутри упомянутого по меньшей мере одного выходного канала (25, 25', 25'', 25''').

2. Система по п.1, в которой упомянутый второй конец (52, 52', 52'') ориентирован так, что сжатый воздух может выбрасываться по существу вдоль направления упомянутого потока газа.

3. Система по любому из пп.1 и 2, в которой упомянутый второй конец (52, 52', 52'') оснащен соплом, которое образует упомянутое отверстие (54).

4. Система по любому из пп.1 и 2, в которой размер упомянутого по меньшей мере одного упомянутого отверстия (54) составляет между 5 мм2 и 1300 мм2.

5. Система по любому из пп.1 и 2, в которой размер упомянутого по меньшей мере одного отверстия (54) составляет между 300 мм2 и 1000 мм2.

6. Система по любому из пп.1 и 2, в которой упомянутая по меньшей мере одна трубка (50, 50', 50'') соединена с упомянутым источником (53) подачи сжатого воздуха через вентиль (55, 55', 55'').

7. Система по п.6, в которой упомянутый вентиль (55, 55', 55'') выбран из вентилей с электрическим управлением и вентилей с пневматическим управлением.

8. Система по п.6, в которой упомянутый вентиль (55, 55', 55'') связан с системой регулирования.

9. Система по любому из пп.1 и 2, в которой упомянутый источник (53) подачи сжатого воздуха может подавать сжатый воздух с заданным давлением и заданным расходом.

10. Система по п.9, в которой заданный расход составляет между 5 и 15% от упомянутого расхода газа.

11. Система по п.9, в которой заданное давление составляет менее чем 5 бар.

12. Система по п.9, в которой заданное давление составляет между 30 и 300 кПа.

13. Система по п.9, в которой заданное давление составляет между 70 и 120 кПа.

14. Система по любому из пп.1 и 2, в которой между упомянутой по меньшей мере одной трубкой (50, 50', 50'') и упомянутым источ