Способ изготовления грунтового геоконтейнера

Иллюстрации

Показать всеИзобретение относится к гидротехническому строительству. Способ включает загрузку грунта в контейнер, его уплотнение, распалубку контейнера и выгрузку готового изделия. Перед загрузкой грунта во внутреннюю полость жесткого контейнера-формообразователя погружают гибкий контейнер из геотекстиля, все стороны которого с наружной стороны предварительно обшивают накладными полосами из геотекстиля, располагая их по середине каждой из наружных сторон гибкого контейнера. Габаритные размеры контейнера-формообразователя задают в зависимости от формы и массы геоконтейнера. Габаритные размеры гибкого контейнера задают превышающими габаритные размеры контейнера-формообразователя, высоту задают соответствующей высоте контейнера-формообразователя и выше его на длину, достаточную для последующего соединения и перегиба верхних свободных частей гибкого контейнера с образованием внутреннего пространства для размещения в нем съемной металлической траверсы. Перед погружением фиксируют откидные борта контейнера-формообразователя в вертикальном положении, опускают в него гибкий контейнер и образуют единую формообразующую внутреннюю полость. Верхние части гибкого контейнера, выходящие за пределы контейнера-формообразователя, вместе с накладными полосами заворачивают на наружные стороны его откидных бортов и закрепляют. Засыпают грунт в единую формообразующую внутреннюю полость до полной загрузки контейнера-формообразователя. Уплотнение грунта осуществляют послойно до образования цельного грунтомонолита в виде объемного грунтового геоконтейнера. После чего с наружных сторон откидных бортов контейнера-формообразователя снимают завернутые верхние свободные части гибкого контейнера и вместе с накладными полосами поднимают вверх, соединяют, перегибают, прикладывают к этим частям с обеих сторон две зажимные металлические пластины, жестко соединяют их с образованием внутреннего пространства. Концы свободной части гибкого контейнера оставляют выходящими из-под зажимной металлической пластины. В образовавшемся внутреннем пространстве размещают съемную металлическую траверсу с двумя кольцеобразными элементами, один из которых выполняют утопающим. Открывают откидные борта контейнера-формообразователя, захватывают за оба кольцеобразных элемента траверсу и извлекают грунтовый геоконтейнер. Повышается эффективность технологии изготовления геоконтейнера объемной конструкции с повышеной прочностью, надежностью и армирующей способностью к воздействию волн и течений. 2 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к гидротехническому строительству, а именно к способу изготовления грунтовых геоконтейнеров, предназначенных для использования в качестве конструктивных элементов для различных гидротехнических, в том числе подводных сооружений, ядер дамб, плотин, волноломов, молов и различных берегоукреплений, а также для стабилизации оползней, заполнения эрозионных ям, промоин и рвов.

По результатам проведенных патентных исследований из мировой практики известны способы и устройства изготовления грунтовых блоков, которые предназначены для использования в сельскохозяйственном и жилищном строительстве, а в гидротехническим строительстве технология изготовления объемных грунтовых геоконтейнеров для гидротехнических сооружений остается актуальной и недостаточно решенной проблемой.

Известны установки для изготовления грунтоблоков по патентам №№2010704 и 2036790, кл. В28В 3/00, публ. 1995 г. и 1994 г. соответственно, которые содержат приемный бункер для засыпки массы, тяговые транспортные средства, прессующие гидроцилиндры и пуансоны, пресс-формы, вибраторы, выталкиватель готового грунтового блока из формы.

Однако известные установки предназначены для изготовления грунтовых блоков, применяемых в качестве строительных изделий для кладки стен в сельском и гражданском строительстве и не пригодны для применения их в гидротехническом строительстве.

В сети Интернет имеется информация о геоконтейнерах из синтетического тканого полотна очень больших габаритов (более 1000 м3), где для технологии их изготовления используется баржа (плавсредство), а загрузка песка и гравия осуществляется в громоздкие трюмы, при этом выгрузка происходит через раскрывающийся трюм.

Недостатком таких геоконтейнеров, полученных с использованием громоздких трюмов, является трудоемкость выгрузки их из этих трюмов. Монтировать их с использованием кранов с суши не представляется возможным. Кроме того, известные геоконтейнеры при объеме более чем 1000 м3 мало эффективны в применении.

Известны также мешок из полимерной ткани для засыпки в него грунта и способ его изготовления по патенту №2109666, кл. В65D 30/24, публ. 27.04.1998, который изготавливают посредством термического воздействия, при котором стенки мешка соединяют из синтетических моноаксиально вытянутых полимерных ленточек.

Известный мешок имеет вместимость от 10 до 1000 кг грунта, не более, в связи с чем не позволяет изготовить в нем грунтовой контейнер массой более чем 1000 кг, что ограничивает его технологические возможности, кроме того полимерный мешок, сшитый из полимерных ленточек не обладает прочностью, достаточной для засыпки в него различного грунта до верха и для его подъема.

Из области гидротехнического строительства известен способ создания льдогрунтового монолита для перекрытия русел рек по авторскому свидетельству №1698344, кл. Е02В 1/00, публ. 15.12.91, бюл. №46, предусматривающий использование полиэтиленового мешка, в который засыпают мелкозернистый грунтовой материал, затем в него устанавливают строповочный анкер, грунт насыщают водой, веревочным шнуром замыкают верх торца мешка вокруг анкера, замораживают грунт в мешке до образования монолита.

Однако известный способ предусматривает изготовление замороженного льдогрунтового монолита только для использования в зимний период и при низких температурах, чем ограничиваются технологические возможности способа. Кроме того, замыкание мешка веревочным шнуром не обеспечивает прочность соединения верхнего торца мешка, так как при выгрузке монолита мешок может оборваться.

Известны способ лабораторного определения максимальной плотности грунта в контейнере и устройство для его осуществления по заявке №2006117542, кл. G01N 3/30, публ. 10.12.2007, в котором в контейнер загружают слой увлажненного грунта, сверху устанавливают стержень с тарированным грузом для уплотнения грунта в контейнере и по достижении максимальной плотности грунта осуществляют распалубку контейнера.

В связи с тем что в процессе патентно-информационных исследований не найдены технические решения, аналогичные заявляемому способу по совокупности технических признаков и назначению, известный способ принят заявителем в качестве ближайшего аналога по следующим сходным признакам: загрузкой грунта в контейнер, уплотнением грунта под пригрузом до максимальной плотности грунта в контейнере, распалубку контейнера и выгрузку изделия.

Недостатками этого аналога являются трудоемкость процесса виброуплотнения, ограниченные технологические возможности, так как в нем предусматривается только методика определения плотности грунта в контейнере и не представляется возможным изготовление грунтового объемного геоконтейнера для использования его в качестве конструктивного элемента гидротехнического сооружения.

Технической задачей предлагаемого изобретения является создание условий для осуществления наиболее эффективной технологии изготовления грунтового геоконтейнера объемной конструкции с повышенной прочностью, надежностью, армирующей способностью к воздействию волн и течений, а также обеспечения удобного его извлечения из контейнера-формообразователя.

Для получения указанного технического результата поставленная задача решается тем, что в способе, включающем загрузку грунта в контейнер, его уплотнение, распалубку контейнера и выгрузку готового изделия (признаки, сходные с ближайшим аналогом), новый полезный результат достигается за счет того, что перед загрузкой грунта во внутреннюю полость жесткого контейнера-формообразователя, габаритные размеры которого задают в зависимости от формы и массы геоконтейнера, погружают гибкий контейнер из геотекстиля, все стороны которого с наружной стороны предварительно обшивают накладными полосами из геотекстиля и располагают их по середине каждой из наружных сторон гибкого контейнера, при этом габаритные размеры гибкого контейнера задают превышающими габаритные размеры жесткого контейнера-формообразователя, высоту гибкого контейнера задают соответствующей высоте жесткого контейнера-формообразователя и выше его на длину, достаточную для последующего соединения и перегиба верхних свободных частей гибкого контейнера и образования внутреннего пространства для размещения в нем съемной металлической траверсы, обеспечивающей удобное извлечение геоконтейнера из жесткого контейнера-формообразователя и облегченную его установку на место дальнейшего использования. Причем перед погружением гибкого контейнера в жесткий контейнер-формообразователь фиксируют его откидные борта в вертикальном положении, после чего опускают гибкий контейнер во внутреннюю полость жесткого контейнера-формообразователя на всю его глубину, до полного соприкосновения днища гибкого контейнера с днищем жесткого контейнера-формообразователя, и образуют единую формообразующую внутреннюю полость, объем которой соответствует внутреннему объему жесткого контейнера-формообразователя. При этом верхние свободные части гибкого контейнера, выходящие за пределы жесткого контейнера-формообразователя, вместе с накладными полосами заворачивают на наружные стороны его откидных бортов и закрепляют на них по всему периметру жесткого контейнера-формообразователя, после чего в образовавшуюся единую формообразующую внутреннюю полость жесткого контейнера-формообразователя через верхние открытые части обоих контейнеров засыпают грунт естественной влажности до полной загрузки жесткого контейнера-формообразователя. Уплотнение грунта осуществляют послойно, до придания грунтовой массе формы, соответствующей форме жесткого контейнера-формообразователя, и образования в единой формообразующей внутренней полости жесткого контейнера-формообразователя цельного грунтомонолита в виде объемного грунтового геоконтейнера, после чего с наружных сторон откидных бортов жесткого контейнера-формообразователя снимают завернутые верхние свободные части гибкого контейнера и вместе с накладными полосами поднимают вверх, соединяют, затем перегибают, прикладывают к этим частям с обеих сторон две зажимные металлические пластины, жестко их соединяют с образованием внутреннего пространства под перегнутой верхней свободной частью гибкого контейнера, причем концы этой свободной части гибкого контейнера оставляют выходящими из-под зажимной металлической пластины, после чего в образовавшемся внутреннем пространстве размещают съемную траверсу, на которой предварительно с двух сторон закрепляют два кольцеобразных элемента, один из которых выполнен утопающим. После этого открывают откидные борта жесткого контейнера-формообразователя, захватывают за оба кольцеобразных элемента и с помощью съемной траверсы извлекают из внутренней полости жесткого контейнера-формообразователя объемный грунтовой геоконтейнер. Причем полотно из геотекстиля для гибкого контейнера задают прочностью на разрыв более 200 Н/пог.см синтетической ткани, а полотно из геотекстиля для накладных полос задают прочностью, в несколько раз превышающей прочность геотекстиля для гибкого контейнера.

Заявляемый способ реализуется устройством, которое поясняется чертежами, где

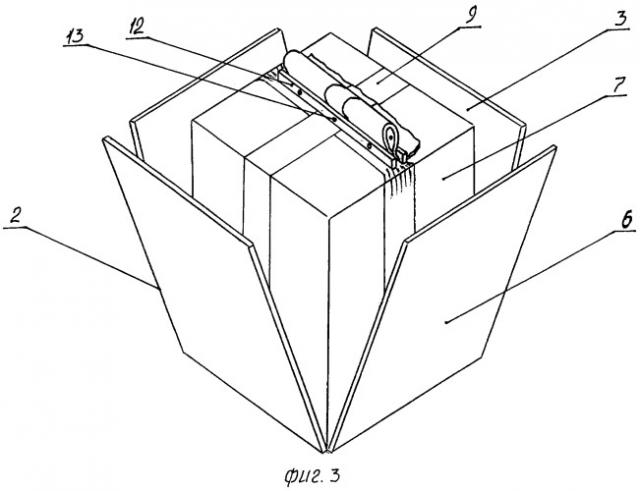

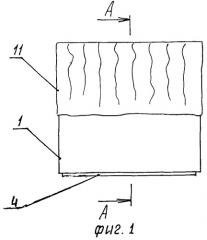

на фиг.1 схематично показано устройство, общий вид;

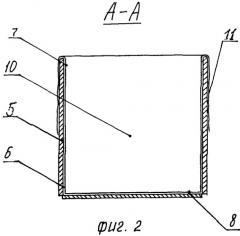

на фиг.2 - то же, разрез по А-А фиг.1;

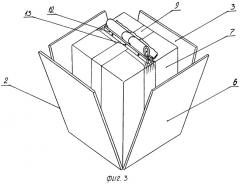

на фиг.3 - то же, в раскрытом контейнере-формообразователе изображен геоконтейнер в аксонометрии;

на фиг.4 - геоконтейнер с траверсой, вид сбоку;

на фиг.5 - геоконтейнер с траверсой, вид спереди;

на фиг.6 - вариант общего вида геоконтейнера округлой формы;

на фиг.7 - вариант общего вида геоконтейнера полигональной (многогранной) формы;

на фиг.8 - вариант общего вида геоконтейнера прямоугольной формы.

Устройство включает жесткий контейнер-формообразователь 1, выполненный из металла, с откидными бортами 2, внутренними сторонами 3, днищем 4, с внутренней полостью 5 и наружными сторонами 6. Во внутреннюю полость 5 установлен (погружен) гибкий контейнер 7 из геотекстиля с днищем 8 и накладными полосами 9, с образованием единой внутренней формообразующей полости 10. Гибкий контейнер 7 имеет верхние свободные части 11, жестко соединенные двумя зажимными металлическими пластинами 12 (на чертеже условно обозначены одной цифрой), которые закреплены крепежными приспособлениями 13, например зажимными болтами (на чертеже условно обозначены одной цифрой). Устройство имеет съемную металическую траверсу 14 с кольцеобразными элементами 15 и 16, причем кольцеобразный элемент 15 выполнен утопающим для удобства установки и снятия съемной металлической траверсы 14 из готового геоконтейнера, а кольцеобразный элемент 16 может быть выполнен стационарным (постоянным), при этом оба кольцеобразных элемента 15 и 16 могут быть выполнены в виде округлых металлических канатов, тросов, проушин и т.д. Под перегнутой верхней свободной частью 11 гибкого контейнера 7 образовано внутреннее пространство 17 для размещения в нем съемной металлической траверсы 14.

Металлический жесткий контейнер-формообразователь 1 может быть выполнен округлой формы (см. фиг.6), полигональной (многогранной) формы (см. фиг.7) или прямоугольной формы (см. фиг.8). Каждый вид формы жесткого контейнера-формообразователя 1 выбирается в зависимости от физико-механических характеристик грунта естественной влажности, сцепления и угла внутреннего трения, при этом габаритные размеры жесткого контейнера-формообразователя 1 задают в зависимости от формы и массы геоконтейнера.

Способ изготовления геоконтейнера осуществляется следующим образом.

Для изготовления грунтового геоконтейнера используют жесткий контейнер-формообразователь 1, габаритные размеры которого задают в зависимости от формы и массы планируемого к изготовлению грунтового геоконтейнера, и гибкий контейнер 7, изготовленный из синтетической ткани, на конкретном примере из геотекстильного полотна с прочностью на разрыв более 200 Н/пог.см синтетической ткани, при этом габаритные размеры гибкого контейнера 7 задают превышающими габаритные размеры жесткого контейнера-формообразователя 1.

Предварительно все стороны гибкого контейнера 7 с наружной стороны для повышения его прочности обшивают накладными полосами 9 из геотекстильного полотна, прочность которого задают в несколько раз превышающей прочность геотекстильного полотна для гибкого контейнера. На конкретном примере, при прочности на разрыв геотекстильного полотна для гибкого контейнера, а далее геоконтейнера в 210 Н/пог.см синтетического полотна, прочность геотекстильного полотна для накладных полос 9 задают 300 Н/пог.см синтетического полотна. Высоту гибкого контейнера 7 задают соответствующей высоте жесткого контейнера-формообразователя 1 и выше его на длину, достаточную для последующего соединения и перегиба верхних свободных частей 11 гибкого контейнера 7 и образования внутреннего пространства 17 для размещения в нем съемной металлической траверсы 14, обеспечивающей удобное извлечение из жесткого контейнера-формообразователя 1 гибкого контейнера 7 и облегченную установку его на место использования.

Далее осуществляют сборку двух контейнеров 1 и 7, для этого во внутреннюю полость 5 жесткого контейнера-формообразователя 1, при зафиксированных в вертикальном положении его откидных бортах 2, погружают гибкий контейнер 7 из геотекстиля, причем опускают его на всю глубину жесткого контейнера-формообразователя 1 до полного соприкосновения днища 8 гибкого контейнера 7 с днищем 4 жесткого контейнера-формообразователя 1 и образуют единую формообразующую внутреннюю полость 10, объем которой соответствует внутреннему объему жесткого контейнера-формообразователя 1. Верхние свободные части 11 гибкого контейнера 7, выходящие за пределы жесткого контейнера-формообразователя 1, заворачивают вместе с накладными полосами 9 на наружные стороны 6 откидных бортов 2 и закрепляют на них по всему периметру жесткого контейнера-формообразователя 1 с помощью стандартных крепежных механизмов (на чертеже условно не показано), после чего в образовавшуюся единую формообразующую внутреннюю полость 10 через верхние открытые части обоих контейнеров жесткого и гибкого 1 и 7 соответственно засыпают грунт естественной влажности до полной загрузки жесткого контейнера-формообразователя 1, причем уплотнение грунта осуществляют послойно с помощью пригруза, на конкретном примере, железобетонным блоком весом не менее 5-6 тонн (на чертеже условно не показано), в процессе послойного уплотнения грунт распределяют по всему внутреннему объему жесткого контейнера-формообразователя 1 до придания грунтовой массе формы, соответствующей форме жесткого контейнера-формообразователя 1, и до образования в единой формообразующей внутренней полости 10 жесткого контейнера-формообразователя 1 цельного грунтомонолита в виде объемного грунтового геоконтейнера.

После чего с наружных сторон 6 откидных бортов 2 жесткого контейнера- формообразователя 1 снимают завернутые верхние свободные части 11 гибкого контейнера 7 и вместе с накладными полосами 9 поднимают вверх, соединяют, перегибают, затем к этим свободным частям 11 гибкого контейнера 1 прикладывают с обеих сторон две зажимные металлические пластины 12, которые жестко соединяют (стягивают) с помощью крепежных приспособлений 13, на конкретном примере зажимными болтами, с образованием внутреннего пространства 17 под перегнутой верхней свободной частью 11 гибкого контейнера 7, при этом свободные концы 11 оставляют выходящими из-под зажимной пластины 12, а в образовавшемся внутреннем пространстве 17 размещают съемную металлическую траверсу 14, на которой предварительно с двух сторон закрепляют два кольцеобразных элемента 15 и 16, причем кольцеобразный элемент 15 выполняют утопающим для удобства размещения съемной металлической траверсы 14 во внутреннем пространстве 17, другой кольцеобразный элемент 16 может быть выполнен стационарным (постоянным). Так, для удобства установки съемной металлической траверсы 14 во внутреннее пространство 17 нажимают на кольцеобразный утопающий элемент 15 и съемная металлическая траверса 14 свободно заходит во внутреннее пространство 17 гибкого контейнера 7. После этого открывают откидные борта 2 жесткого контейнера-формообразователя 1, краном (на чертеже условно не показано) захватывают одновременно за оба кольцеобразных элемента 15 и 16 и из внутренней полости 5 жесткого контейнера-формообразователя 1 извлекают грунтовой геоконтейнер.

После выгрузки грунтового геоконтейнера из внутреннего пространства 17 вытягивают съемную металлическую траверсу 14, причем для удобства ее извлечения также нажимают на кольцеобразный утопающий элемент 15 и свободно, без затруднений вытягивают траверсу за ее противоположный конец из внутреннего пространства 17, освобождая от нее геоконтейнер.

Изготовленный заявляемым способом грунтовой геоконтейнер может быть использован сразу же после его изготовления, а также может храниться на месте его выгрузки в течение необходимого времени до момента его установки, при этом сохраняется его прочность, за счет изготовления гибкого контейнера 7 из геотекстильного полотна прочностью на разрыв более 200 Н/пог.см, а накладных полос 9 из геотекстильного полотна прочностью на разрыв, превышающей в несколько раз прочность на разрыв геотекстильного полотна гибкого контейнера 7. За счет послойного уплотнения грунта по всему внутреннему объему жесткого контейнера-формообразователя 1 обеспечивается высокая степень сцепления грунта, препятствующая его разрушению продолжительное время.

Предлагаемый способ изготовления геоконтейнера прошел экспериментальные исследования на территории Краснодарского края на Черном и Азовском морском побережье при возведении берегоукрепительных сооружений.

Результаты исследований показали отличный результат: подтверждена эффективность предлагаемого способа, обусловленная тем, что, во-первых, предлагаемую технологию можно применять на любом месте возводимых берегоукрепительных и берегозащитных сооружений, так как она не трудоемка и не требует энергозатрат, во-вторых, грунтовой геоконтейнер, уплотненный по внутреннему объему жесткого контейнера-формообразователя, имеющего заданные габариты для каждого конкретного случая его использования, принимает форму жесткого контейнера-формообразователя: округлую, полигональную (многогранную) или прямоугольную, что расширяет технологические возможности способа, так как позволяет использовать такие грунтовые геоконтейнеры для каждого конкретного случая их применения в качестве различных по габаритам и форме конструктивных элементов гидротехнических сооружений, в частности берегоукрепительных и берегозащитных сооружений.

Предлагаемый к патентованию способ придает грунтовому геоконтейнеру повышенную прочность на разрушение, надежность, армирующую способность к воздействию волн и склоновых процессов в берегозащитных и берегоукрепительных сооружениях.

Таким образом, заявляемый к патентованию способ изготовления геоконтейнера соответствует критериям патентоспособности изобретения, так как обладает новизной, изобретательским уровнем и найдет широкое применение при строительстве гидротехнических сооружений.

1. Способ изготовления грунтового геоконтейнера, включающий загрузку грунта в контейнер, его уплотнение, распалубку контейнера и выгрузку готового изделия, отличающийся тем, что перед загрузкой грунта во внутреннюю полость жесткого контейнера-формообразователя, габаритные размеры которого задают в зависимости от формы и массы геоконтейнера, погружают гибкий контейнер из геотекстиля, все стороны которого с наружной стороны предварительно обшивают накладными полосами из геотекстиля и располагают их по середине каждой из наружных сторон гибкого контейнера, при этом габаритные размеры гибкого контейнера задают превышающими габаритные размеры жесткого контейнера-формообразователя, высоту гибкого контейнера задают соответствующей высоте жесткого контейнера-формообразователя и выше его на длину, достаточную для последующего соединения и перегиба верхних свободных частей гибкого контейнера и образования внутреннего пространства для размещения в нем съемной металлической траверсы, обеспечивающей удобное извлечение геоконтейнера из жесткого контейнера-формообразователя и облегченную установку геоконтейнера на место его использования, причем перед погружением гибкого контейнера в жесткий контейнер-формообразователь фиксируют его откидные борта в вертикальном положении, после чего опускают гибкий контейнер во внутреннюю полость жесткого контейнера-формообразователя на всю его глубину до полного соприкосновения днища гибкого контейнера с днищем жесткого контейнера-формообразователя и образуют единую формообразующую внутреннюю полость, объем которой соответствует внутреннему объему жесткого контейнера-формообразователя, при этом верхние свободные части гибкого контейнера, выходящие за пределы жесткого контейнера-формообразователя вместе с накладными полосами, заворачивают на наружные стороны его откидных бортов и закрепляют на них по всему периметру жесткого контейнера-формообразователя, после чего в образовавшуюся единую формообразующую внутреннюю полость через верхние открытые части обоих контейнеров засыпают грунт естественной влажности до полной загрузки жесткого контейнера-формообразователя, а уплотнение грунта осуществляют послойно с распределением грунта по всему внутреннему объему жесткого контейнера-формообразователя до придания грунтовой массе формы, соответствующей форме жесткого контейнера-формообразователя, и до образования в единой формообразующей внутренней полости жесткого контейнера-формообразователя цельного грунтомонолита в виде объемного грунтового геоконтейнера, после чего с наружных сторон откидных бортов жесткого контейнера-формообразователя снимают завернутые верхние свободные части гибкого контейнера и вместе с накладными полосами поднимают вверх, соединяют, затем перегибают, прикладывают к этим частям с обеих сторон две зажимные металлические пластины, жестко соединяют их с образованием внутреннего пространства под перегнутой верхней свободной частью гибкого контейнера, причем концы этой свободной части гибкого контейнера оставляют выходящими из-под зажимной металлической пластины, после чего в образовавшемся внутреннем пространстве размещают съемную траверсу, на которой предварительно с двух ее сторон закрепляют два кольцеобразных элемента, один из которых выполняют утопающим, после этого открывают откидные борта жесткого контейнера-формообразователя, захватывают за оба кольцеобразных элемента съемную металлическую траверсу и извлекают из внутренней полости жесткого контейнера-формообразователя грунтовой геоконтейнер.

2. Способ по п.1, отличающийся тем, что полотно из геотекстиля для гибкого контейнера задают прочностью на разрыв более 200 Н/пог.см синтетической ткани.

3. Способ по п.1 или 2, отличающийся тем, что полотно из геотекстиля для накладных полос задают прочностью, в несколько раз превышающей прочность геотекстиля для гибкого контейнера.