Шарошечный буровой инструмент или шарошечное долото

Иллюстрации

Показать всеИзобретение относится к шарошечному буровому инструменту для выемки материала, например горной породы, полезных ископаемых, по принципу подрезки. Технический результат - увеличение срока службы и времени эксплуатации шарошечного бурового инструмента. Шарошечный буровой инструмент для выемки материала по принципу подрезки содержит выполненную концентрически вокруг центральной оси М, конически расширяющуюся к торцевой стороне (11) шарошечного бурового инструмента (10) режущую поверхность (12) и опорный корпус, расположенный на внутренней стороне режущей поверхности (12) и проходящий до торцевой стороны (11) инструмента. Режущая поверхность (12) состоит из более твердого материала, чем опорный корпус, а опорный корпус образует коническое на, по меньшей мере, наружной окружной стенке кольцеобразное ребро, которое своей внутренней окружной стенкой ограничивает свободное пространство (21) на торцевой стороне (11) инструмента. Благодаря свободному пространству и различным парам материалов инструмент может автоматически затачиваться. 16 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к шарошечному буровому инструменту или шарошечному долоту для выемки материала, в частности горной породы, полезных ископаемых или т.п., по принципу подрезки, содержащему образованную концентрически вокруг центральной оси, конически расширяющуюся к торцевой стороне шарошечного бурового инструмента режущую поверхность и опорный корпус, расположенный на внутренней стороне режущей поверхности и проходящий до торцевой стороны инструмента.

В уровне техники известны различные виды режущих систем, с помощью которых в области горных работ или дорожного строительства посредством шарошечных буровых инструментов или шарошечных долот можно проводить работы по принципу подрезки. Шарошечные буровые инструменты или шарошечные долота, которые работают по принципу подрезки, отличаются односторонними коническими корпусами инструмента или дисками, смонтированными на буровых головках или инструментальных консолях, например, проходческих машин таким образом, что шарошечные буровые инструменты могут свободно вращаться вокруг своей центральной оси. Выемка материала, в частности горной породы, твердой горной породы или полезных ископаемых, по принципу подрезки осуществляется в тонких слоях. Материал с помощью режущих поверхностей, конически расширяющихся в направлении от буровой головки и отделяющих подрезанием породу в тонких слоях, выкрошивается большей частью кусками величиной с ладонь. Чтобы достичь высокой производительности выемки, большей частью несколько шарошечных долот или шарошечных буровых инструментов располагаются на буровой головке, выполненной с возможностью вращения и/или приводимой с быстрым вращением с наложением ударных импульсов (ср., например, с DE 19838195 E1 или WO 92/10647).

Так как работающие по принципу подрезки шарошечные буровые инструменты или шарошечные долота с образованными лишь с одной стороны конически расширяющимися режущими поверхностями подводятся наклонно к разрабатываемому фронту очистного забоя, то режущие поверхности шарошечного долота и, в частности, режущие кромки в месте перехода режущей поверхности в торцевую сторону подвергаются высоким, обусловленным системой осевым усилиям. Осевые усилия в свою очередь вызывают, в частности, на режущей кромке на свободном краю режущей поверхности обусловленный системой быстрый износ отдельных долот.

Задачей изобретения является создание шарошечного бурового инструмента или шарошечного долота, срок службы или время эксплуатации которого улучшается по сравнению с уровнем техники.

Эта задача согласно изобретению решается благодаря тому, что режущая поверхность состоит из более твердого материала, чем опорный корпус, и что опорный корпус образует кольцеобразное ребро, которое, по меньшей мере, на своей наружной окружной стенке проходит конически и которое своей внутренней окружной стенкой ограничивает свободное пространство на торцевой стороне инструмента. Благодаря взаимодействию различных пар материалов - закаленной (упрочненной) или более твердой режущей поверхности и более мягкого опорного корпуса - с одной стороны, а также свободному пространству в опорной области опорного корпуса, т.е. если рассматривать в радиальном направлении, соответственно сзади режущей поверхности, с другой стороны, достигается то, что в течение сравнительно длинного промежутка времени режущая кромка в месте перехода режущей поверхности в торцевую сторону может автоматически затачиваться. Эффект автоматической заточки (переточки) достигается, в частности, благодаря тому, что при некотором износе имеющей более высокую твердость режущей поверхности также находящийся за нею мягкий материал опорного корпуса вырабатывается вынимаемой горной породой, вследствие чего, по существу, постоянно только имеющая повышенную твердость режущая поверхность находится в контакте с подлежащим выемке материалом.

Чтобы достичь эффекта автоматической переточки инструмента согласно изобретению, не является обязательно необходимым, чтобы свободное пространство было выполнено в виде полого пространства или т.п.; свободное пространство в радиальном направлении позади опорного корпуса можно было бы также еще раз заполнить более мягким материалом, чем материал опорного корпуса. В одном предпочтительном варианте выполнения свободное пространство в тыловой части опорного корпуса выполнено все же в виде полого углубления. Особенно предпочтительно, если свободное пространство, исходя от торцевой стороны инструмента, по меньшей мере, частично проходит вдоль аксиальной протяженности режущей поверхности инструмента. Чем глубже свободное пространство выполнено в осевом направлении, тем больше будет эффективная аксиальная длина режущей поверхности, при которой может достигаться автоматическая переточка режущей кромки шарошечного долота. В полом пространстве за опорным корпусом, кроме того, может временно собираться выработанный материал опорного корпуса.

В частности, в предпочтительном варианте выполнения кольцеобразное ребро между его внутренней окружной стенкой и его наружной окружной стенкой имеет точно постоянную или, по существу, постоянную толщину. Этот вариант выполнения имеет преимущество в том, что шарошечный буровой инструмент в течение всего времени его эксплуатации при переточке оказывает на машину, в которой используются шарошечные буровые инструменты, одинаковые возвратные усилия, так как независимо от степени срабатывания, следовательно, от аксиального укорачивания режущей поверхности из имеющего повышенную твердость (упрочненного) материала, должно срабатываться такое же поперечное сечение из более мягкого материала опорного корпуса, чтобы достичь того, чтобы в действенном контакте с вынимаемой горной породой находилась лишь исключительно режущая кромка из более твердого материала. Для этого внутренняя окружная стенка целесообразно является конической, благодаря чему свободное пространство или углубление также конически сужается к основанию свободного пространства. Согласно одному предпочтительному варианту выполнения угол конуса внутренней окружной стенки и угол конуса режущей поверхности могут быть точно равны. В зависимости от используемой пары материалов может быть достаточным, если толщина кольцеобразного ребра является лишь приблизительно постоянной. При этом предпочтительным образом угол конуса внутренней окружной стенки и угол конуса режущей поверхности могут отличаться друг от друга меньше чем на 8°, в частности меньше чем на 5°, предпочтительно меньше чем на 2°. В зависимости от используемой пары материалов может также изменяться толщина ребра, причем, как правило, толщина ребра большей частью в 2-10 раз больше, чем радиальная толщина режущей поверхности. В целом толщина ребра должна быть настолько тонкой, насколько возможно, чтобы одновременно более мягкий материал мог быстро срабатываться.

Соответствующие изобретению шарошечные долота или шарошечные буровые инструменты с имеющими повышенную твердость, радиально поддерживаемыми посредством кольцеобразного опорного корпуса режущими поверхностями могут быть выполнены различным образом. Согласно одному предпочтительному варианту выполнения опорный корпус имеет цилиндрический участок шейки и конический, образующий кольцеобразное ребро краевой выступающий участок. Режущая поверхность в этом случае в одном варианте выполнения может представлять собой выполненную на конической наружной окружной стенке кольцеобразного ребра закаленную или упрочненную поверхность или твердое покрытие. Альтернативно режущая поверхность может состоять из закрепленных на конической наружной окружной стенке кольцеобразного ребра режущих сегментов или твердосплавных сегментов. Режущие сегменты или твердосплавные сегменты могут быть закреплены на наружной окружной стенке кольцеобразного ребра опорного корпуса, в частности могут быть припаяны или напаяны. Применение режущих сегментов имеет преимущество в том, что проходящая концентрически режущая поверхность может быть изготовлена относительно просто. Для того чтобы при самых высоких осевых нагрузках защитить соответствующие режущие сегменты или твердосплавные сегменты от повреждений вследствие удара или разламывания, режущие сегменты или твердосплавные сегменты могут быть закрыты, по меньшей мере, одним кольцом или закрывающим слоем, состоящим из более мягкого материала, чем режущая поверхность. Соответствующее кольцо или соответствующий закрывающий слой обеспечивают, следовательно, дополнительную фиксацию режущих сегментов и, таким образом, режущей поверхности на опорном корпусе. Материал кольца или закрывающего слоя целесообразно является также более мягким, чем материал кольцеобразного ребра, чтобы не оказать негативного влияния на эффект переточки инструмента согласно изобретению.

В соответствии с одним альтернативным вариантом выполнения режущая поверхность может быть составляющей частью режущего кольца, которое имеет цилиндрический участок шейки и конический краевой выступающий участок, к внутренней стороне которого прилегает опорный корпус или на внутренней стороне которого образован опорный корпус. Все режущее кольцо в этом случае может состоять из твердого сплава или другого износостойкого материала. Для того чтобы простым способом можно было закрепить соответствующие шарошечные буровые инструменты на инструментальных валах головок рабочих машин для выемки материала, в одном варианте выполнения режущее кольцо или опорный корпус на внутренней боковой поверхности участка шейки имеют скос для взаимодействующей с ним и с выполненной с возможностью разъемного соединения с инструментальным валом прижимной шайбой. При этом участок шейки одновременно может быть снабжен гнездом для вала, предпочтительно для установки без возможности проворота конца инструментального вала. Прижимная шайба может также иметь прижимной выступ со скосом и посредством винта может соединяться с концом инструментального вала. Далее альтернативно опорный корпус своим кольцеобразным ребром может разъемно прилегать к внутренней стороне режущего кольца и иметь интегрально связанное с кольцеобразным ребром основание, которое может аксиально прижиматься к участку шейки режущего кольца с помощью резьбового средства, ввинчиваемого в конец инструментального вала.

Шарошечные буровые инструменты или шарошечные долота согласно изобретению особенно предпочтительным образом могут быть соединены с концом инструментального вала, который поддерживается в гнезде для вала головки машины посредством двух подшипников, расположенных на периферии хвостовика инструментального вала, а также одного упорного подшипника, аксиально поддерживающего другой, свободный, конец вала. Соответствующее расположение инструментальных валов для шарошечных буровых инструментов в головках машины имеет самостоятельное изобретательское значение и применимо также для шарошечных буровых инструментов, которые имеют выполненные за одно целое режущие поверхности из единственного материала или из материала с однородной твердостью.

Опорный корпус может состоять, например, из стали, а режущая поверхность может представлять собой закаленную поверхность или состоять из твердого слоя, нанесенного, например, наплавкой на наружную окружную поверхность опорного корпуса, или речь может идти с самого начала о различных материалах, таких как, например, твердый сплав для режущих поверхностей, режущего кольца или режущих сегментов, а также сталь или т.п., для опорного корпуса.

Другие преимущества и варианты выполнения изобретения следуют из приведенного ниже описания показанных схематически на чертежах примеров выполнения шарошечного бурового инструмента или шарошечного долота. На чертежах показано:

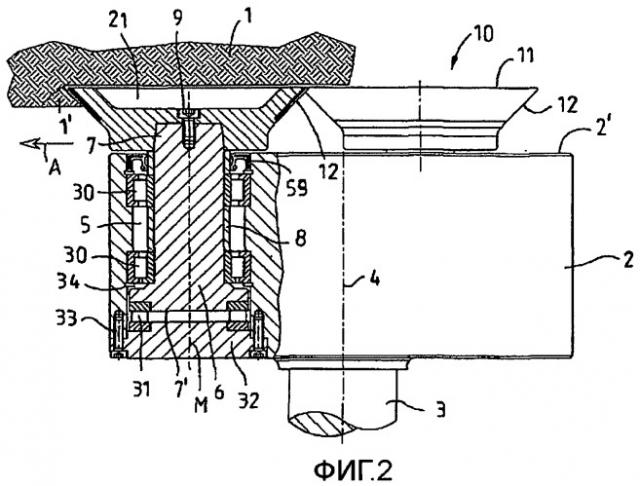

фиг.1 - сильно упрощенный вид сверху головки работающей по принципу подрезки машины с несколькими расположенными на головке машины шарошечными долотами согласно изобретению, схематическое изображение,

фиг.2 - головка машины из фиг.1, вид сбоку с частичным разрезом,

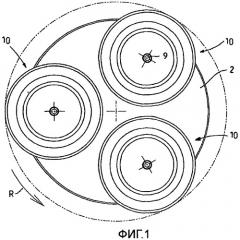

фиг.3 - шарошечный буровой инструмент, вид сверху торцевой стороны,

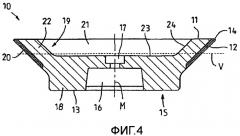

фиг.4 - разрез по горизонтали шарошечного бурового инструмента из фиг.3,

фиг.5 - шарошечный буровой инструмент согласно второму примеру выполнения, вид сверху режущей поверхности,

фиг.6 - шарошечный буровой инструмент с режущими сегментами согласно третьему примеру выполнения,

фиг.7 - шарошечный буровой инструмент согласно четвертому примеру выполнения, в разрезе,

фиг.8 - шарошечный буровой инструмент согласно пятому примеру выполнения, в разрезе,

фиг.9 - шарошечный буровой инструмент согласно шестому примеру выполнения.

Фиг.1 и 2 показывают для не представленной машины для выемки материалов, например горной породы, у изображенного схематически фронта 1 очистного забоя головку 2 машины, которая посредством приводного вала 3 вращается вокруг центральной оси 4 головки 2 машины. Головка 2 машины, например, посредством приводного вала 3 может быть установлена на туннелепроходческой машине, штрековой проходческой машине, проходческой машине частичного или полного разрушения или на машине, работающей с наложением ударных импульсов. В приведенном примере выполнения головка 2 машины имеет три гнезда 5 для валов, в которых соответственно расположены инструментальные валы 6. На свободном, выступающем на фронтальной стороне 2' из головки 2 машины конце 7 каждого инструментального вала 6 закреплен без возможности проворота шарошечный буровой инструмент, обозначенный в целом позицией 10 и работающий по принципу подрезки. Как можно уже хорошо видеть на фиг.2, в случае шарошечных буровых инструментов или шарошечных долот 10 речь идет о конических с одной стороны дисковых резцах с конически расширяющейся в направлении свободной торцевой стороны 11 режущей поверхностью 12 по периметру. Инструментальные валы 6 расположены в гнездах 5 с возможностью вращения вокруг оси M вращения инструментальных валов 6, а опирание осуществляется посредством двух прилегающих к хвостовой части инструментального вала 6, расположенных на расстоянии друг от друга с помощью втулки 8 радиальных подшипников 30, а также другого прилегающего к заднему концу 7' вала упорного подшипника 31, который контропирается на закрывающую плиту 32, которая несколькими винтами 33 прикреплена к задней стороне головки 2 машины и закрывает гнездо 5 для вала. При демонтированном шарошечном долоте 10 и демонтированном предохранительном кольце 34 инструментальные валы 6 можно вытащить из гнезд 5 с задней стороны головки 2 машины. Верхний, показанный на фиг.2 радиальный подшипник 30 является плавающим подшипником, а нижний радиальный подшипник 30 - неподвижным подшипником. Все гнездо 5 защищено от проникания грязи и влаги с помощью уплотнения 59 вала. Упорный подшипник 31 обеспечивает чрезвычайно эффективное подпирание инструментальных валов 6 на задних концах 7' валов даже при высоких осевых усилиях, которые могут возникнуть на фронте 1 очистного забоя при подрезном откалывании кусков 1' материала, как показано на фиг.2.

В процессе работы головка 2 машины перемещается в рабочем направлении A с помощью поворотных рычагов или перемещения рабочей машины. Одновременно головка 2 машины вращается вокруг центральной оси 4 в направлении стрелки R (фиг.1). Так как инструментальные валы 6 установлены с возможностью свободного вращения, то также шарошечные долота 10 могут перемещаться, вращаясь вокруг центральной оси M, благодаря чему режущие поверхности 12, которые на фиг.2 на показанном в разрезе шарошечном долоте 10 представлены в виде черных полос, могут равномерно изнашиваться по периметру. Вследствие вращательного движения головки 2 машины и благодаря конической или выполненной в форме клина режущей поверхности 12 на шарошечных долотах 10 подлежащий выемке материал удаляется, послойно подрезаясь в направлении стрелки A.

Фиг.3 и 4 показывают шарошечное долото 10 из фиг.1 и 2 в деталях. Фиг.3 изображает вид обращенной в процессе работы к головке машины нижней стороны 13 с режущей поверхностью 12, конически расширяющейся к наружному периметру 14. Шарошечное долото 10 имеет массивный цельный опорный корпус 15, который интегрально снабжен гнездом 16 для вала для свободного конца инструментального вала (7, фиг.2) а также снабжено центрально относительно центральной оси M центральным отверстием 17 для крепежного винта (9, фиг.2) для соединения без возможности проворота опорного корпуса 15 с концом инструментального вала. Опорный корпус 15, который, в частности, может изготавливаться из стали, имеет цилиндрический по периметру участок 18 шейки, который проходит от нижней стороны 13 шарошечного долота 10. Участок 18 шейки интегрально переходит в конически расширяющийся краевой выступающий участок 19. На конической наружной окружной стенке 20 краевого выступающего участка 19 опорного корпуса 15 образована режущая поверхность 12, которая здесь выполнена с поверхностной закалкой или с нанесенным слоем твердого сплава. Режущая поверхность 12 согласно изобретению состоит предпочтительно из значительно более износостойкого и более твердого материала, чем материал опорного корпуса 15. Образующие режущую поверхность 12 твердосплавное покрытие или поверхностная закалка проходят равномерно по периметру по наружной окружной стенке 20 краевого выступающего участка 19. Обращенная от гнезда 16 для вала, перпендикулярная центральной оси M торцевая сторона 11 шарошечного долота 10 одновременно снабжена центральным углублением 21, которое проходит здесь приблизительно на трети длины в осевом направлении опорного корпуса 15. Углубление 21, которое может состоять, например, из расточенного отверстия на торцевой стороне 11 опорного корпуса 15 или из изготовленной другим способом выемки, образует свободное пространство, которое ограничивает поперечное сечение предоставленного опорным корпусом 15 на торцевой стороне 11 материала до узкого кольцеобразного ребра 22. Узкое кольцеобразное ребро 22 имеет в радиальном направлении, т.е. перпендикулярно центральной оси M шарошечного долота 10, постоянную толщину ребра от основания 23 углубления 21 до торцевой стороны 11. Углубление 21 образует свободное пространство и совместно с различными парами материалов более твердой режущей поверхности 12 и более мягкого, имеющего форму ребра опорного корпуса 15 способствует или поддерживает автоматическую заточку режущей поверхности 12 шарошечного долота 10. Так как режущая поверхность 12 при выемке с подрезкой находится в зацеплении с вынимаемым материалом, то режущая поверхность 12, в частности, на краевой кромке 14 подвергается медленному износу. Как только режущая кромка сработается, то также существенно более мягкий материал опорного корпуса на торцевой стороне 11 тотчас же вырабатывается подлежащим выемке материалом, благодаря чему всегда чисто отогнутая и упрочненная режущая кромка 14 в месте перехода режущей поверхности 12 в торцевую сторону 11 находится в действенном контакте с подлежащим выемке материалом. Этот автоматический эффект переточки устанавливается вплоть до обозначенной на фиг.4 граничной линии V износа, которая находится незначительно выше основания 23 углубления 21 и вплоть до которой каждое шарошечное долото 10 может изнашиваться при остающихся, по существу, постоянными противодействующих усилиях, которые оказываются на головку машины. Постоянству радиальной толщины кольцеобразного ребра 22 в шарошечном долоте 10 на фиг.3 и 4 способствует, по существу, то, что внутренняя окружная стенка 24 выполненного в виде кольцеобразного ребра 22 краевого выступающего участка 19 опорного корпуса 15 имеет, по существу, такой же угол конуса или скоса относительно центральной оси M, что и режущая поверхность 12, а также наружная, окружная стенка 20. Угол конуса или угол скоса в показанном примере выполнения составляет приблизительно 45°.

Фиг.5 показывает шарошечное долото 60 согласно другому примеру выполнения. Как и в предыдущем примере выполнения, шарошечное долото 60 имеет цельный опорный корпус 65 с конически расширяющейся в направлении наружной кромки 64 режущей поверхностью 62. В центре на нижней стороне опорного корпуса 65 в цилиндрическом участке 66 шейки образовано гнездо 67 для вала для конца инструментального вала. В отличие от предыдущего примера выполнения режущая поверхность 62 выполнена не с поверхностной закалкой или нанесенным покрытием, а конически расширяющаяся режущая поверхность 62 образуется с помощью многих, в настоящем случае, например, семнадцати, режущих сегментов, напаянных на коническую наружную окружную стенку опорного корпуса 65 или закрепленных иным способом. Каждый режущий сегмент 90 согласно изобретению имеет значительно более высокую твердость, чем материал опорного корпуса 65, а опорный корпус 65 радиально сзади краевого выступающего участка, на конически расширяющуюся наружную окружную стенку которого опираются режущие сегменты 90, имеет кольцеобразное ребро, которое снабжено углублением в виде свободного пространства, чтобы также при образованной режущими сегментами 90 режущей поверхности 62 достичь автоматического эффекта переточки.

На фиг.6 показан другой пример выполнения шарошечного долота 110 с массивным, цельным опорным корпусом 115, который имеет участок 119 шейки, который интегрально имеет включающий в себя гнездо 116 для вала и примыкающий к нему и конически расширяющийся краевой выступающий участок 119, который в центре снабжен углублением 121, так что сзади режущей поверхности 112 образовано исключительно кольцеобразное ребро с постоянной толщиной в качестве поддерживающей части опорного корпуса 115. Как и в примере выполнения на фиг.5, режущая поверхность 112 не имеет окружного упрочнения, а состоит из отдельных режущих сегментов 140, напаянных на конически расширяющуюся наружу наружную окружную стенку 120 кольцеобразного ребра 122. В отличие от предыдущего примера выполнения все режущие сегменты 140 по периметру снабжены закрывающим слоем 145 по всей длине в осевом направлении режущей поверхности 112. В показанном примере выполнения закрывающий слой 145 простирается приблизительно от режущей кромки 114 в месте перехода режущей поверхности 112 в торцевую сторону 11 вплоть до цилиндрической периферии участка 118 шейки. Вместо сплошного закрывающего слоя могли бы также вокруг отдельных сегментов 140 проходить по периметру одно или несколько колец, чтобы поддержать их фиксацию на имеющем вид кольцеобразного ребра опорном корпусе в области краевого выступающего участка 119. Материал закрывающего слоя 145 или кольца является предпочтительно как значительно более мягким, чем материал режущих сегментов 140, так и более мягким или, по меньшей мере, таким же мягким, как и материал опорного корпуса 115. Закрывающий слой 145 можно, например, напаять.

На фиг.7 представлено шарошечное долото 210, в котором опорный корпус 215 снова имеет участок 218 шейки и конически расширяющийся краевой выступающий участок 219, который из-за углубления 221 в торцевой стороне 211 радиально позади режущей поверхности 212 сужен в кольцеобразное ребро 222 с конической наружной окружной стенкой 220, а также параллельной ей внутренней окружной стенкой 224. Режущая поверхность 212 состоит из поверхностной закалки, из напаянного износостойкого слоя или из нанесенных режущих сегментов и является более твердой, чем материал опорного корпуса в кольцеобразном ребре 222. Закрепление без возможности проворота опорного корпуса 215 на конце 207 инструментального вала 206 осуществляется в этом случае посредством отдельной прижимной шайбы 235, которая может привинчиваться к концу 207 вала с помощью крепежного винта 209. Конец 207 вала имеет многократную ступенчатость и в центральной части - глухое отверстие 227, а снаружи - ступень (уступ) 228. К наружной ступени 228 конца 207 вала прилегает снабженный цилиндрическим центральным отверстием 225 участок 218 шейки опорного корпуса 215. Опорный корпус 215 своим центральным отверстием 225 может надвигаться на ступень 228 на конце 207 вала. В месте перехода центрального отверстия 225 в основание 223 углубления 221 выполнена скошенная прижимная поверхность 226, к которой прижимное кольцо 235 противолежащим скосом 236 на своей периферии может прижиматься за счет затягивания винта 209. При взаимодействии обеих скошенных прижимных поверхностей 226, 236 опорное кольцо 215 прижимается к концу 207 вала, так что оно закрепляется на инструментальном валу 206 без возможности проворота и одновременно с возможностью разъема. Материал опорного корпуса 215 является значительно более мягким, чем материал режущей поверхности 212, чтобы во взаимодействии с углублением 221 устанавливать эффект переточки на режущей поверхности 212.

Фиг.8 показывает другой пример выполнения шарошечного долота 310 согласно изобретению, которое выполнено с возможностью закрепления на снабженном многократной ступенчатостью конце 307 инструментального вала. Шарошечное долото 310 имеет режущее кольцо 346, которое имеет цилиндрический участок 347 шейки и конически расширяющийся в наружном направлении в форме ребра краевой выступающий участок 348. Краевой выступающий участок 348 своей наружной окружной поверхностью образует режущую поверхность 312 для подрезающей выемки горной породы. Все режущее кольцо 346 состоит из более износостойкого материала, чем опорный корпус 315, который в шарошечном долоте 310 одновременно образует прижимной элемент для жесткого зажимания режущего кольца 346 на конце 307 вала посредством крепежного винта 309. Для достижения эффекта переточки опорный корпус 315, образующий одновременно прижимной элемент, имеет выполненный в форме кольцеобразного ребра, расширяющийся в наружном направлении краевой выступающий участок 319, который переходит в донный участок 375, ограничивающий свободное пространство 321 внутри внутренней окружной стенки 324 опорного корпуса 315. Опорный корпус 315 может свободно прилегать к режущему кольцу 346 или быть с ним жестко соединенным, причем все же в смонтированном состоянии имеющий форму кольцеобразного ребра краевой выступающий участок 319 своей наружной окружной стенкой 320 прилегает или прижимается к внутренней боковой поверхности 348' режущего кольца 346. Фиксирование без возможности проворота режущего кольца 346 на конце 307 вала достигается благодаря взаимодействию прижимного скоса 326 на конце 307 вала, а также прижимного скоса 336 в месте перехода нижней стороны режущего кольца 346 в центральное отверстие 325 режущего кольца 346. Также в случае шарошечного долота 310 благодаря предусмотренной согласно изобретению комбинации свободного пространства 321 и различных материалов режущего кольца 346, с одной стороны, и суженного в радиальном направлении сзади режущей поверхности 312 кольцеобразного ребра 322 опорного корпуса 315, с другой стороны, соответствующая режущая кромка может автоматически затачиваться.

Фиг.9 показывает шестой пример выполнения шарошечного долота 410, которое снова может закрепляться без возможности проворота на ступенчатом конце 407 вала с помощью крепежного винта 409. Также и в этом случае режущая поверхность 412 на режущем кольце 446 выполнена из твердого сплава или т.п. и образуется на режущем кольце 446 конически расширяющейся окружной поверхностью. Фиксирование режущего кольца 446 на конце 407 вала осуществляется с помощью прижимной шайбы 435, которая на окружном (периферическом) краю имеет прижимной скос 436, который прижимается к другому прижимному скосу 426 на режущем кольце 446. Опорный корпус 415 в шарошечном долоте 410 состоит, правда, только из кольцеобразного корпуса с поперечным сечением в форме параллелограмма и с параллельными друг другу наружной окружной стенкой 420 и внутренней окружной стенкой 423. Опорное кольцо припаяно или зафиксировано с помощью анкерного крепления на внутренней окружной поверхности 428' имеющего форму ребра краевого выступающего участка 428 режущего кольца 446. Опорное кольцо 415 выполнено настолько тонким, насколько возможно, чтобы достичь того, чтобы образованная интегрально на режущем кольце 446 режущая поверхность 412 была выполнена достаточно стабильной для процесса подрезки.

Во всех примерах выполнения материал режущей поверхности должен бы иметь прочность или твердость, которые значительно выше, чем у материала опорного корпуса. Различная степень твердости может изменяться в зависимости от цели применения. Использование стали для опорного корпуса и нанесение путем наплавки твердого сплава для режущей поверхности приведены лишь в качестве примера и не ограничивают объем защиты.

1. Шарошечный буровой инструмент для выемки материала по принципу подрезки, содержащий образованную концентрически вокруг центральной оси (М), конически расширяющуюся к торцевой стороне (11) шарошечного бурового инструмента режущую поверхность (12) и опорный корпус (15), расположенный на внутренней стороне режущей поверхности (12) и проходящий до торцевой стороны (11) инструмента, отличающийся тем, что режущая поверхность (12) состоит из более твердого материала, чем опорный корпус (15), и что опорный корпус образует коническое, по меньшей мере, на наружной окружной стенке (20) кольцеобразное ребро (22), которое своей внутренней окружной стенкой (23) ограничивает свободное пространство (21) на торцевой стороне (11) инструмента.

2. Шарошечный буровой инструмент по п.1, отличающийся тем, что свободное пространство (21) образовано в виде углубления.

3. Шарошечный буровой инструмент по п.1 или 2, отличающийся тем, что полое свободное пространство (21), исходя от торцевой стороны (11), по меньшей мере, частично проходит вдоль аксиальной протяженности режущей поверхности (12) инструмента.

4. Шарошечный буровой инструмент по п.1 или 2, отличающийся тем, что кольцеобразное ребро (22) между своей внутренней окружной стенкой (23) и своей наружной окружной стенкой (20) имеет постоянную толщину или, по существу, постоянную толщину.

5. Шарошечный буровой инструмент по п.1 или 2, отличающийся тем, что внутренняя окружная стенка (23) проходит конически.

6. Шарошечный буровой инструмент по п.5, отличающийся тем, что угол конуса внутренней окружной стенки (23) и угол конуса режущей поверхности (12) одинаковы или отличаются друг от друга меньше, чем на 8°, в частности, меньше, чем на 5°, предпочтительно меньше, чем на 2°.

7. Шарошечный буровой инструмент по п.1, отличающийся тем, что опорный корпус (15, 115, 215) имеет цилиндрический участок (18, 118, 218) шейки и конический, образующий кольцеобразное ребро (22, 122, 222) краевой выступающий участок (19, 119, 219).

8. Шарошечный буровой инструмент по п.7, отличающийся тем, что режущая поверхность (12, 212) представляет собой выполненную на конической наружной окружной стенке (220) кольцеобразного ребра (22, 222) закаленную поверхность или твердое покрытие.

9. Шарошечный буровой инструмент по п.7, отличающийся тем, что режущая поверхность (62, 112) состоит из закрепленных на конической наружной окружной стенке (120) кольцеобразного ребра (122) режущих сегментов (90, 140) или твердосплавных сегментов.

10. Шарошечный буровой инструмент по п.9, отличающийся тем, что режущие сегменты (140) закрыты, по меньшей мере, одним кольцом или закрывающим слоем (145), состоящим из более мягкого материала, чем режущая поверхность (112).

11. Шарошечный буровой инструмент по п.9, отличающийся тем, что материал кольца или закрывающего слоя (145) является более мягким, чем материал кольцеобразного ребра (122).

12. Шарошечный буровой инструмент по п.1, отличающийся тем, что режущая поверхность (312, 412) является составляющей частью режущего кольца (346, 446) из твердого сплава или т.п., которое имеет цилиндрический участок (347, 447) шейки и конический краевой выступающий участок (348, 448), к внутренней стороне которого прилегает опорный корпус (315, 415), или на внутренней стороне которого образован опорный корпус (315, 415).

13. Шарошечный буровой инструмент по одному из пп.7-12, отличающийся тем, что режущее кольцо (346) или опорный корпус (215, 415) на внутреннем отверстии (225, 325, 425) участка (218, 347, 447) шейки имеют прижимной скос (226, 326, 426) для взаимодействующей с ними и выполненной с возможностью разъемного соединения с инструментальным валом прижимной шайбой (235, 315, 435).

14. Шарошечный буровой инструмент по п.13, отличающийся тем, что прижимная шайба (235, 435) имеет прижимной скос и выполнена с возможностью соединения с концом инструментального вала посредством винта.

15. Шарошечный буровой инструмент по п.7, отличающийся тем, что участок (118) шейки имеет гнездо (116) для вала для установки, предпочтительно без возможности проворота конца инструментального вала.

16. Шарошечный буровой инструмент по п.1 или 2, отличающийся тем, что опорный корпус (315) своим кольцеобразным ребром (322) прилегает предпочтительно с возможностью разъема к внутренней стороне (348') режущего кольца (346) и имеет интегрально связанное с кольцеобразным ребром основание (375), которое выполнено с возможностью прижимания аксиально к участку (347) шейки режущего кольца (346) с помощью ввинчиваемого в конец инструментального вала резьбового средства (309).

17. Шарошечный буровой инструмент по п.1 или 2, отличающийся тем, что опорный корпус или режущее кольцо соединено с концом инструментального вала, который поддерживается с помощью двух расположенных на периферии хвостовика вала подшипников (30), а также аксиально подпирающего другой конец (7') вала упорного подшипника (31) в гнезде (5) для вала головки (2) машины.