Способ настройки жидкостного двигателя малой тяги с двухкомпонентной центробежной форсункой

Иллюстрации

Показать всеИзобретение относится к жидкостным ракетным двигателям малой тяги, а более конкретно - к двигателям малой тяги, имеющим смесительную головку с одной соосной центробежной форсункой с внешним смешением. Способ настройки жидкостного ракетного двигателя малой тяги с двухкомпонентной соосной центробежной форсункой и камерами закручивания с тангенциальными каналами или шнеком, заключающийся в измерении расхода каждого из распыленных компонентов топлива по секторам вокруг оси форсунки, дополнительно определяют соотношение компонентов топлива по секторам для всех вариантов углового положения внутренней форсунки относительно наружной и затем поворачивают внутреннюю форсунку относительно наружной на угол, соответствующий минимальному разбросу соотношения компонентов. Расход компонента внутренней форсунки со шнеком по секторам измеряют с технологической камерой закручивания, затем шнек устанавливают в двухкомпонентную соосную центробежную форсунку и поворачивают его на выбранный угол. Изобретение обеспечивает повышение качества изготовления двухкомпонентной центробежной форсунки и повышение надежности двигателя. 1 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к жидкостным ракетным двигателям малой тяги, а более конкретно - к двигателям малой тяги, имеющим смесительную головку с одной двухкомпонентной соосной центробежной форсункой с внешним смешением.

Из литературы («Основы проектирования и расчета жидкостных ракетных двигателей», т.1., под ред. В.М.Кудрявцева, изд. 4-е, М., «Высшая школа», 1993, стр.193, 207, 208, 212) известно, что использование двухкомпонентных форсунок улучшает процесс смесеобразования и позволяет при малых объемах камеры сгорания сжигать топливо с высокой полнотой сгорания.

Для получения равномерного распределения распыленных компонентов по радиусу и вокруг оси форсунки требуются высокая точность изготовления и высокая чистота обработки деталей, что на практике трудно достижимо. Поэтому задачей настройки смесеобразования является соблюдение в определенных пределах допусков на размеры конструкции и чистоты обрабатываемых поверхностей, обеспечивающих допустимое распределение компонентов топлива и соотношение их расходов по поперечному сечению камеры сгорания. Для этого после изготовления форсунки проливают на стендах с целью определения распределения расходов каждого из компонентов топлива вокруг оси форсунки. Если распределение расходов выходит за пределы, установленные конструкторской документацией, форсунки отбраковываются. Кроме заданного распределения распыленных компонентов топлива обеспечивают заданное соотношение компонентов топлива путем регулирования расхода компонентов топлива с применением любых известных средств (калибровкой каналов подачи, установкой жиклеров и т.д.).

Такие факторы, как конечное число тангенциальных каналов в форсунках, эксцентриситет сопла по отношению камеры закручивания, шероховатость поверхности, смачиваемость материала конструкции, межэкземплярные отклонения размеров каналов и т.д. оказывают существенное влияние на распределение жидкости вокруг оси форсунки. С учетом размеров конструктивных элементов ракетных двигателей малой тяги, перечисленные выше факторы становятся особенно значимыми (см. патент РФ №2041375, F02K 9/52; 09.08.1995, бюл. №22). Так, поперечные размеры тангенциальных каналов и каналов в шнеках могут составлять 0,15-0,3 мм, и при малых значениях расходов даже небольшие отклонения размеров приводят к значительным изменениям расходонапряженности по сечению камеры сгорания, и могут реализоваться ситуации, при которых соотношение компонентов топлива по секторам вокруг оси камеры будет таким, при котором температура продуктов сгорания в некоторых местах достигнет значений, приводящих к разрушению покрытия стенки камеры сгорания и самой стенки.

Задачей изобретения является получение средств настройки жидкостного ракетного двигателя малой тяги с двухкомпонентной центробежной форсункой, позволяющих снизить или исключить брак при изготовлении двухкомпонентной центробежной форсунки по распределению распыленных компонентов топлива по сечению камеры сгорания и повысить надежность двигателя.

Предлагаемый способ настройки жидкостного ракетного двигателя малой тяги с одной двухкомпонентной соосной центробежной форсункой с камерами закручивания и тангенциальными каналами или шнеком заключается в измерении расхода каждого из компонентов топлива по секторам вокруг оси форсунки. Согласно изобретению определяют соотношение компонентов топлива по секторам для каждого варианта углового положения внутренней форсунки относительно наружной, затем выбирают положение, при котором разброс соотношения компонентов топлива минимален и на угол, соответствующий этому положению, поворачивают внутреннюю форсунку относительно наружной.

В предпочтительном, с точки зрения технологии, варианте внутренняя форсунка выполнена со шнеком, который проливают отдельно в технологической камере закручивания и при установке в двухкомпонентную центробежную форсунку поворачивают его на выбранный угол.

Изобретение поясняется чертежами.

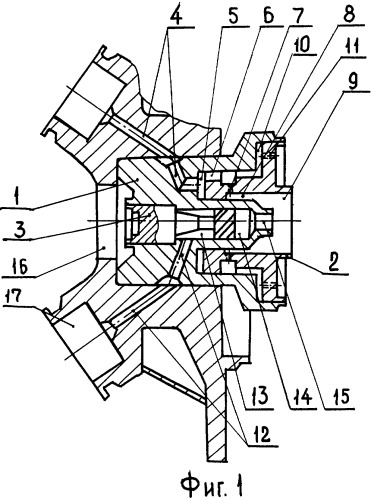

На фиг.1 приведен корпус смесительной головки с двухкомпонентной центробежной форсункой.

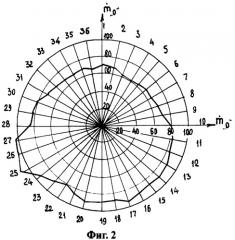

На фиг.2 приведена картина распределения окислителя в тридцати шести секторах приемного устройства.

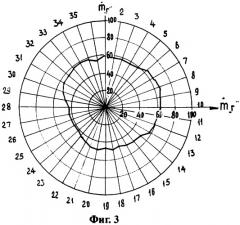

На фиг.3 - картина распределения горючего в соответствующих секторах приемного устройства.

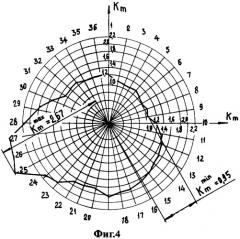

На фиг.4 приведена картина распределения соотношения компонентов топлива в тридцати шести секторах приемного устройства.

На фиг.5 приведена картина распределения горючего в секторах после регулирования положения шнека.

На фиг.6 - картина распределения соотношения компонентов в секторах, полученная после регулирования положения шнека.

Двухкомпонентная форсунка, представленная на фиг.1, состоит из корпуса 1, втулки 2 и шнека 3. Окислитель, проходя через подводящие каналы 4, поступает в коллектор 5, откуда, проходя по продольным пазам 6 на втулке 2, разделяется: большая часть окислителя, проходя через тангенциальные отверстия 7, поступает в камеру закручивания 8 и через сопло 9 истекает в камеру сгорания (не показана) в виде конуса распыла. Меньшая часть окислителя по подводящим каналам 10 поступает к струйным форсункам 11.

Горючее, проходя через подводящие каналы 12, поступает в коллектор 13, проходит через винтовые каналы шнека 3, камеру закручивания 14, сопло 15 и истекает в камеру сгорания в виде конуса распыла. Входные участки каналов 4 и 12 и технологическое отверстие 16 выполнены в корпусе смесительной головки 17.

Настройка двигателя происходит следующим образом.

Производят проливку отдельно форсунки окислителя, подавая воду под рабочим давлением по каналам 4 в коллектор 5, продольные пазы 6 и тангенциальные отверстия 7 в камеру закручивания 8. Через сопло 9 в виде конуса распыла вода поступает в полость проливочного устройства, которое разделено на заданное количество секторов (в нашем случае 36) для сбора жидкости. Время проливки задано техническими условиями для каждого типа двигателей. Форсунку горючего проливают, подавая воду по каналам 12 в коллектор 13. Далее по винтовым каналам шнека 3 вода поступает в камеру закручивания 14 и через сопло 15 в полость проливочного устройства с секторами для сбора жидкости. Получают картины распределения каждого компонента топлива по секторам вокруг оси форсунки.

На фиг.2 и 3 представлены картины распределения окислителя и горючего по 36-ти секторам приемного устройства. На опытном образце при проливке на воде коэффициент неравномерности распыла, рассчитанный по формуле

составил k«о»=63,1%; k«г»=52,4%, где

Qmax - максимальный объем рабочей жидкости в одной из колб приемного устройства;

Qmin - минимальный объем рабочей жидкости в одной из колб приемного устройства;

Qcp - средний объем рабочей жидкости в колбах приемного устройства,

, где n - количество секций приемного устройства.

На фиг.4 представлена картина распределения соотношения компонентов топлива в 36 секторах приемного устройства, из которой видно, что распределение далеко от равномерного: отношение . Такое распределение приводит к неполному сгоранию топлива в камере сгорания и, как следствие - к потере экономичности двигателя. Кроме того, такое распределение соотношения компонентов топлива по сечению камеры сгорания, как правило, приводит к местному перегреву, а на отдельных режимах работы двигателя - к прогару стенки камеры и выходу двигателя из строя.

Для получения более равномерного по окружности поля соотношения компонентов топлива проводят регулировочные работы следующим образом.

1. При фиксированном положении втулки 2 (втулка приварена к корпусу форсунки 1) шнек 3 поворачивают через технологическое отверстие 16 по часовой стрелке в несколько промежуточных положений. В каждом из положений путем проливок на воде и последующего пересчета на компонент топлива определяется картина распределения горючего.

2. Далее рассчитывают соотношение компонентов топлива в каждом из 36 секторов.

3. Строят картину распределения соотношения компонентов топлива по секторам.

4. Оценивается отношение .

Работы по п.п.1-4 проводят до получения минимального значения отношения конкретной пары «втулка + шнек», установленных в корпус форсунки 1.

5. Затем выполняют сварное соединение шнека 3 с корпусом форсунки 1. Оптимально подобранное положение шнека 3 в корпусе форсунки 1 показано на фиг.5 в виде картины распределения горючего в 36 секторах приемного устройства. При этом шнек повернут примерно на 180° по сравнению с первоначальным положением, которому соответствовала картина распределения горючего, приведенная на фиг.3. Картина распределения горючего, приведенная на фиг.5, является окончательной, поскольку обеспечивает минимальное отношение (фиг.6). Сравнение фиг.4 и фиг.6 показывает, что на фиг.6 получено более равномерное по сечению камеры сгорания поле соотношения компонентов, что улучшает тепловое состояние двигателя и повышает его экономичность и уменьшает межэкземплярную нестабильность характеристик двигателя.

Более простой путь реализации способа заключается в следующем.

1. Проливают на воде форсунки окислителя и горючего. Регистрируют количество воды в каждом из 36 секторов приемного устройства. Причем внутреннюю форсунку со шнеком проливают в технологической камере закручивания.

2. Пересчитывают количество воды в каждом секторе на компоненты топлива.

3. Строят картины распределения окислителя и горючего. При этом путем постановки контрольных меток на втулке и шнеке обеспечивают привязку к первой секции приемного устройства.

4. Задают максимально допустимое значение отношения , при котором экономичность и тепловое состояние двигателя остаются в пределах, установленных для конкретной модели двигателя.

5. Определяют соотношение компонентов топлива по секторам для 36 вариантов положения картины распределения горючего и окислителя при последовательном повороте на 10° одной картины распределения относительно другой. Получают 36 вариантов распределения соотношения компонентов топлива по секторам.

6. Выбирают вариант положения картин распределения, при котором отношение является минимальным, устанавливают шнек 3 в камеру закручивания 14 и на угол, соответствующий этому положению, поворачивают шнек, который затем приваривают к корпусу форсунки.

7. При превышении полученного отношения от заданного максимально допустимого значения для комплектации форсунки применяют другой шнек.

Предлагаемый способ регулирования эффективен тем, что, не прибегая к сборке форсунки, можно подобрать пару «втулка + шнек» для получения высокой экономичности при удовлетворительном тепловом состоянии двигателя. Этот способ особенно удобен при автоматической регистрации количества воды в каждом секторе приемного устройства и автоматическом определении оптимального положения внутренней форсунки относительно наружной (в рассмотренных примерах - положение шнека внутренней форсунки). Затраты времени на подборку пары «втулка + шнек» минимальны.

1. Способ настройки жидкостного ракетного двигателя малой тяги с двухкомпонентной соосной центробежной форсункой и камерами закручивания с тангенциальными каналами или шнеком, заключающийся в измерении расхода каждого из распыленных компонентов топлива по секторам вокруг оси форсунки, отличающийся тем, что дополнительно определяют соотношение компонентов топлива по секторам для всех вариантов углового положения внутренней форсунки относительно наружной и затем поворачивают внутреннюю форсунку относительно наружной на угол, соответствующий минимальному разбросу соотношения компонентов.

2. Способ по п.1, отличающийся тем, что расход компонента внутренней форсунки со шнеком по секторам измеряют с технологической камерой закручивания, затем шнек устанавливают в двухкомпонентную соосную центробежную форсунку и поворачивают его на выбранный угол.