Механическая система плавного запуска для вращающегося промышленного оборудования

Иллюстрации

Показать всеИзобретение относится к системам, предназначенным для передачи крутящего момента от вращающегося привода на один и более элемент вращающегося оборудования. Способ запуска вращающегося оборудования заключается в передаче крутящего момента на вращающееся промышленное оборудование (14) посредством преобразователя крутящего момента (18), и по меньшей мере, одной зубчатой передачей, с использованием подвижного механического фиксатора (16). Зубчатая передача применяется для учета проскальзывания при вращении, присущего преобразователю крутящего момента. Преобразователь крутящего момента и зубчатая передача используются во время запуска для повышения скорости вращающегося промышленного оборудования. Когда частота вращения вращающегося промышленного оборудования по существу синхронизирована с частотой вращения привода, происходит включение механического фиксатора. 11 з.п. ф-лы, 14 ил.

Реферат

Предпосылки к созданию изобретения

1. Область техники, к которой относится изобретение

Настоящее изобретение относится в целом к системам, предназначенным для передачи крутящего момента от вращающего привода на один или более элемент вращающегося промышленного оборудования. В другом отношении изобретение касается способа и устройства, предназначенных для пуска крупного компрессора с приводом от газовой турбины.

2. Описание существующего уровня техники

Вращающие приводы, которые приводят в действие вращающееся оборудование, применяются во многих отраслях промышленности. Например, в установках, которые вырабатывают электроэнергию, часто применяют газовую турбину для приведения в действие электрогенератора. Далее, в установках по производству сжиженного природного газа (LNG) обычно применяют по меньшей мере одну газовую турбину или электродвигатель для приведения в действие холодильного компрессора.

В случаях, когда вращающееся промышленное оборудование накладывает на вращающиеся приводы большие инерционные и рабочие нагрузки, для привода может оказаться невозможным достичь рабочей скорости во время, когда он соединяется с вращающимся оборудованием. В прошлом для того, чтобы способствовать запуску крупного вращающегося промышленного оборудования, часто использовали дополнительные стартерные двигатели. Стартерные двигатели обычно используются для того, чтобы способствовать доведению вращающего оборудования до рабочей скорости. Однако стартерные двигатели, которые обладают достаточной мощностью для увеличения скорости вращения крупного вращающегося промышленного оборудования от нуля до полной рабочей скорости, требуют сложного электропитания с регулируемой частотой и очень дорогостоящих систем управления.

Цели и сущность изобретения

Следовательно, целью настоящего изобретения является предложение усовершенствованной системы запуска вращающегося промышленного оборудования, обладающего большими инерционными и рабочими нагрузками, без потребности в использовании большого стартерного двигателя, который способен разогнать оборудование из статичного положения и до полной рабочей скорости.

Соответственно один аспект настоящего изобретения касается способа запуска вращающегося промышленного оборудования, который содержит следующие этапы: (а) использование преобразователя крутящего момента для передачи крутящего момента от вращающего привода на вращающееся промышленное оборудование; (b) использование по меньшей мере одной зубчатой передачи с тем, чтобы по существу синхронизировать скорости вращения первого элемента со стороны привода и первого элемента со стороны нагрузки, причем первый элемент со стороны привода и первый элемент со стороны нагрузки имеют подвижный механический фиксатор, соединенный между ними; и (с) использованием механического фиксатора для передачи крутящего момента от привода на вращающееся промышленное оборудование.

Другой аспект изобретения касается способа запуска вращающегося промышленного оборудования, который содержит следующие этапы: (а) использование вращающего привода для одновременного вращения первого элемента со стороны привода, первого элемента со стороны нагрузки, второго элемента со стороны привода и второго элемента со стороны нагрузки. Первый элемент со стороны привода и первый элемент со стороны нагрузки имеют механический фиксатор, соединенный между ними, в то время как второй элемент со стороны привода и второй элемент со стороны нагрузки имеют соединенный между ними преобразователь крутящего момента.

Еще один аспект изобретения касается способа запуска вращающегося промышленного оборудования, который содержит следующие этапы: (а) использование вращающего привода для вращения первого элемента со стороны привода, второго элемента со стороны привода, первого элемента со стороны нагрузки и второго элемента со стороны нагрузки, в то время как первый элемент со стороны привода и первый элемент со стороны нагрузки не связаны механически между собой; и (b) использование механического фиксатора для механического соединения первого элемента со стороны привода и первого элемента со стороны нагрузки между собой. Этап (а) включает применение зубчатой передачи со стороны привода и/или зубчатой передачи со стороны нагрузки. Зубчатая передача со стороны привода в случае ее применения выполнена с возможностью вращения первого и второго элементов со стороны привода с различной скоростью. Зубчатая передача со стороны нагрузки в случае ее применения выполнена с возможностью обеспечения вращения первого и второго элементов со стороны нагрузки с различной скоростью.

И еще один аспект изобретения касается устройства, предназначенного для передачи крутящего момента от вращающего привода на вращающееся промышленное оборудование. Устройство содержит первый и второй элементы со стороны привода, первый и второй элементы со стороны нагрузки, подвижный механический фиксатор и преобразователь крутящего момента. Первый и второй элементы со стороны нагрузки соединяются с возможностью вращения с вращающимся промышленным оборудованием, в то время как первый и второй элементы со стороны привода соединяются с возможностью вращения с приводом. Механический фиксатор функционально соединен между первым элементом со стороны привода и первым элементом со стороны нагрузки. Преобразователь крутящего момента функционально соединен между вторым элементом со стороны привода и вторым элементом со стороны нагрузки.

Краткое описание чертежей

Предпочтительный вариант реализации настоящего изобретения подробно описан ниже со ссылкой на прилагаемые чертежи, на которых:

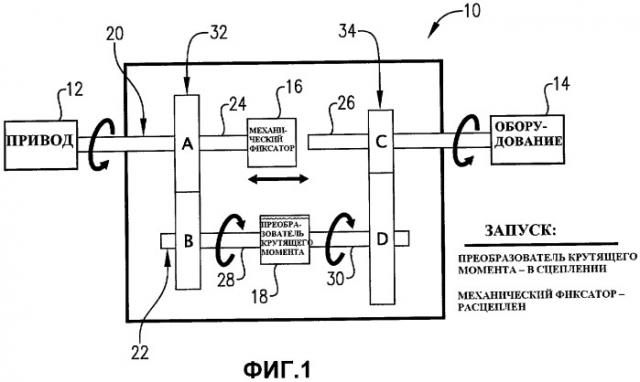

на фиг.1 схематически представлена система с применением преобразователя крутящего момента и подвижного механического фиксатора, размещенных на отдельных параллельных валах, иллюстрирующая, в частности, систему в пусковой конфигурации, где механический фиксатор расцеплен, а преобразователь крутящего момента находится в сцеплении, так что крутящий момент передается с привода на вращающееся промышленное оборудование через преобразователь крутящего момента;

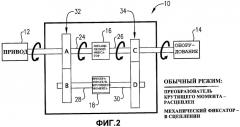

на фиг.2 схематически представлена система передачи крутящего момента, показанная на фиг.1 при обычной конфигурации, когда преобразователь крутящего момента расцеплен, а механический фиксатор находится в сцеплении, так что крутящий момент передается от привода на вращающееся промышленное оборудование через механический фиксатор;

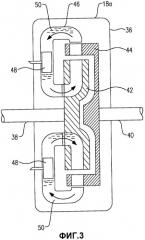

на фиг.3 показан вид в разрезе гидравлической муфты, которая может использоваться в качестве преобразователя крутящего момента в системе, проиллюстрированной на фиг.1 и 2;

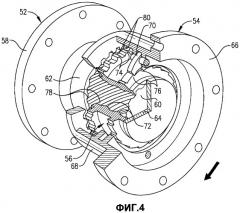

на фиг.4 показан в частичном разрезе изомерный вид синхронной муфты с автоматическим переключением, которая может применяться в качестве подвижного механического фиксатора в системе, проиллюстрированной на фиг.1 и 2;

на фиг.5а показан в частичном разрезе вид сбоку, иллюстрирующий муфту, показанную на фиг.4, в положении расцепления;

на фиг.5b показан в частичном разрезе вид сбоку, иллюстрирующий муфту, показанную на фиг.4, в переходном положении;

на фиг.5с показан в частичном разрезе вид сбоку, иллюстрирующий муфту, показанную на фиг.4, в положении сцепления;

на фиг.6 схематически представлена альтернативная система передачи крутящего момента, в которой привод непосредственно соединен со входным валом механического фиксатора, а вращающееся промышленное оборудование непосредственно соединено с выходным валом преобразователя крутящего момента, иллюстрируя, в частности, систему в пусковом положении, при котором механический фиксатор расцеплен, а преобразователь крутящего момента находится в сцеплении, так что крутящий момент передается от привода на вращающееся промышленное оборудование через преобразователь крутящего момента;

на фиг.7 схематически представлена альтернативная система передачи крутящего момента, показанная на фиг.6 при обычной конфигурации, когда преобразователь крутящего момента расцеплен, а механический фиксатор находится в сцеплении, так что крутящий момент передается от привода на вращающееся промышленное оборудование через механический фиксатор;

на фиг.8 схематически представлена альтернативная система передачи крутящего момента, в которой привод непосредственно соединен со входным валом преобразователя крутящего момента, а вращающееся промышленное оборудование непосредственно соединено с выходным валом преобразователя крутящего момента, иллюстрируя, в частности, систему в пусковом положении, при котором механический фиксатор расцеплен, а преобразователь крутящего момента находится в сцеплении, так что крутящий момент передается от привода на вращающееся промышленное оборудование через преобразователь крутящего момента;

на фиг.9 схематически представлена альтернативная система передачи крутящего момента, показанная на фиг.8 при обычной конфигурации, когда преобразователь крутящего момента расцеплен, а механический фиксатор находится в сцеплении, так что крутящий момент передается от привода на вращающееся промышленное оборудование через механический фиксатор;

на фиг.10 схематически представлена альтернативная система передачи крутящего момента, в которой привод непосредственно соединен со входным валом преобразователя крутящего момента, а вращающееся промышленное оборудование непосредственно соединено с выходным валом механического фиксатора, иллюстрируя, в частности, систему в пусковом положении, при котором механический фиксатор расцеплен, а преобразователь крутящего момента находится в сцеплении, так что крутящий момент передается от привода на вращающееся промышленное оборудование через преобразователь крутящего момента; и

на фиг.11 схематически представлена альтернативная система передачи крутящего момента, показанная на фиг.10 при обычной конфигурации, когда преобразователь крутящего момента расцеплен, а механический фиксатор находится в сцеплении, так что крутящий момент передается от привода на вращающееся промышленное оборудование через механический фиксатор;

на фиг.12 схематически представлена система, в которой главный привод и дополнительный привод применяются для вращения промышленного оборудования, и на которой показано, что система передачи крутящего момента, сходная с системой передачи крутящего момента, показанной на фиг.1-11 (т.е. включающей в себя преобразователь крутящего момента и механический фиксатор), применяется для передачи крутящего момента от дополнительного привода на вращающееся промышленное оборудование.

Подробное описание предпочтительного варианта реализации

На фиг.1 и 2 проиллюстрирована система 10 передачи крутящего момента, предназначенная для передачи крутящего момента от вращательного привода 12 на один или больше элементов вращающегося промышленного оборудования 14. На фиг.1 изображена система 10 во время запуска, в то время как на фиг.2 изображена система 10 во время обычной работы. Система 10 передачи крутящего момента содержит подвижный механический фиксатор 16 (“M.L.”) и регулируемый преобразователь 18 крутящего момента (“T.C.”). Как показано на фиг.1, во время запуска преобразователь 18 крутящего момента применяется для передачи крутящего момента от привода 12 на вращающееся промышленное оборудование 14, в то время как механический фиксатор 16 остается расцепленным. Как показано на фиг.2, во время обычной работы механический фиксатор 16 применяется для передачи крутящего момента от привода 12 на вращающееся промышленное оборудование 14, в то время как преобразователь 18 крутящего момента остается расцепленным.

Механический фиксатор 16 и преобразователь 18 крутящего момента располагаются на первом и втором отдельных параллельных валах 20 и 22 соответственно. Механический фиксатор 16 соединен между первым элементом 24 со стороны привода первого параллельного вала 20 и первым элементом 26 со стороны нагрузки первого параллельного вала 20. Преобразователь 18 крутящего момента соединен между вторым элементом 28 со стороны привода второго параллельного вала 22 и вторым элементом 30 со стороны нагрузки второго параллельного вала 22. Система 10 передачи крутящего момента включает также в себя зубчатую передачу 32 со стороны привода и зубчатую передачу 34 со стороны нагрузки. Зубчатая передача 32 со стороны привода, которая может включать в себя первое ведущее зубчатое колесо «А» и второе ведущее зубчатое колесо «В», выполнена с возможностью передачи энергии вращения между первым элементом 24 со стороны привода и вторым элементом 28 со стороны привода. Зубчатая передача 34 со стороны нагрузки, которая может включать в себя первое зубчатое колесо нагрузки «С» и второе зубчатое колесо нагрузки «D», выполнена с возможностью передачи энергии вращения между первым элементом 26 со стороны нагрузки и вторым элементом 30 со стороны нагрузки.

Механическим фиксатором 16 может быть любое устройство, пригодное для избирательного механического сцепления или расцепления первого элемента 24 со стороны привода и первого элемента 26 со стороны нагрузки. Так, желательно, чтобы механический фиксатор 16 мог смещаться между конфигурацией сцепления/фиксации, при которой первый элемент 24 со стороны привода и первый элемент 26 со стороны нагрузки механически сцеплены между собой, и конфигурацией расцепления/разъединения, при которой первый элемент 24 со стороны привода и первый элемент 26 со стороны нагрузки механически расцеплены между собой.

Преобразователем 18 крутящего момента может быть любое устройство, способное регулировать величину крутящего момента, переданного со второго элемента 28 со стороны привода на второй элемент 30 со стороны нагрузки. Предпочтительно преобразователь 18 крутящего момента регулируется в диапазоне между конфигурацией свободного вращения/расцепления, при которой от второго элемента 28 привода на второй элемент 30 нагрузки через преобразователь 18 крутящего момента передается небольшой крутящий момент или совсем не передается крутящего момента, и конфигурацией передачи крутящего момента/сцепления, когда от второго элемента 28 привода на второй элемент 30 нагрузки через преобразователь 18 крутящего момента передается крутящий момент значительной величины. Здесь термин «преобразователь крутящего момента» означает устройство, которое передает крутящий момент от вращающего элемента привода на вращаемый элемент нагрузки, однако демонстрирует некоторое проскальзывание при вращении во время передачи крутящего момента. Проскальзывание при вращении, связанное с преобразователем крутящего момента, не позволяет точно синхронизировать скорость вращения элемента нагрузки со скоростью вращения элемента привода, когда (1) элемент нагрузки приводится во вращение только элементом привода, (2) элемент привода вращается с практически постоянной скоростью, и (3) элементы нагрузки и привода не сцеплены механически между собой.

Вращательным приводом 12 может быть любое устройство (устройства), способное производить механическую энергию вращения. Например, вращательным приводом 12 может быть электродвигатель, паровая турбина, турбина расширения, гидравлическая турбина или газовая турбина. Предпочтительно вращательным приводом 12 является газовая турбина. Настоящее изобретение особенно хорошо подходит для случаев, когда вращательный привод 12 способен развивать очень большую мощность, однако при относительно низком крутящем моменте до достижения скорости вращения. Предпочтительно вращательный привод 12 способен развивать мощность, равную по меньшей мере около 2000 л.с., более предпочтительно по меньшей мере 10000 л.с. и наиболее предпочтительно в диапазоне от 20000 до 200000 л.с. Предпочтительно вращательный привод 12 работает с частотой вращения по меньшей мере около 1000 оборотов в минуту (об/мин), более предпочтительно по меньшей мере около 2000 об/мин и наиболее предпочтительно в диапазоне от 2500 до 8000 об/мин.

Вращающимся промышленным оборудованием 14 может быть любое промышленное устройство (устройства), требующее подведения мощности в форме механической энергии вращения. Например, вращающимся механическим оборудованием может быть электрогенератор, насос, шлифовальный станок, шаровая мельница, экструдер, поршневой компрессор, осевой компрессор или центробежный компрессор. Предпочтительно вращающимся промышленным оборудованием 14 является электрический генератор или центробежный компрессор. В одном варианте реализации величина мощности и частота вращения, требующиеся для привода вращающегося промышленного оборудования 14, являются такими же, как указаны выше со ссылкой на мощность и частоту вращения на выходе из вращательного привода 12.

Как показано также на фиг.1 и 2, в процессе работы система 10 передачи крутящего момента может применяться для того, чтобы способствовать пуску привода 12 и вращающегося промышленного оборудования 14, не требуя при этом использования дополнительных внешних приводов для повышения частоты вращения вращающегося промышленного оборудования 14. Далее, система 10 может использоваться в процессе обычной работы для передачи крутящего момента от привода 12 на вращающееся промышленное оборудование 14 посредством механического фиксатора 16. Система 10 передачи крутящего момента может эксплуатироваться в четырех различных режимах для того, чтобы способствовать переходу привода 12 и вращающегося промышленного оборудования 14 из статичного состояния в полное рабочее состояние. Четыре режима работы системы 10 могут быть обозначены как следующие: (1) «режим только с работающим приводом»; (2) «режим передачи крутящего момента»; (3) «синхронизированный режим»; и (4) «режим с механическим сцеплением».

В «режиме только с работающим приводом» частота вращения привода 12 повышается от нуля, или приблизительно нуля оборотов в минуту (об/мин) до полной рабочей скорости, в то время как частота вращения вращающегося промышленного оборудования 14 поддерживается на нуле или около нуля. При режиме только с работающим двигателем привод 12 вращает только обращенную в сторону привода (включая первый элемент 24 со стороны привода) часть первого параллельного вала 20. Зубчатая передача со стороны привода 32 передает энергию вращения от обращенной в сторону привода части первого параллельного вала 20. Зубчатая передача 32 со стороны привода передает энергию вращения от обращенной в сторону привода части первого параллельного вала 20 к обращенной в сторону привода (включая второй элемент 28 со стороны привода) части второго параллельного вала 22. В режиме только с работающим приводом преобразователь 18 крутящего момента находится в положении свободного вращения/расцепления, так что от второго элемента со стороны привода 28 на второй элемент 30 со стороны нагрузки передается небольшой крутящий момент или вообще не передается крутящий момент. Таким образом, обращенные к нагрузке части первого и второго параллельных валов 20 и 22 (включая первый и второй элементы 26 и 30 со стороны нагрузки) в режиме только с работающим приводом не вращаются. Не вращается в режиме только с работающим приводом и вращающееся промышленное оборудование 14.

В режиме только с работающим приводом частота вращения первого элемента 24 со стороны привода повышается от нуля или приблизительно нуля до рабочей скорости первого приводного элемента. Предпочтительно частота вращения первого рабочего элемента привода составляет по меньшей мере около 1000 об/мин, более предпочтительно по меньшей мере около 2000 об/мин и наиболее предпочтительно в диапазоне от 2500 до 8000 об/мин. После того как вращательный привод 12 достигнет полной рабочей скорости, система 10 передачи крутящего момента может быть перемещена из режима только с работающим приводом в режим передачи крутящего момента. Для перемещения из режима только с работающим приводом в режим передачи крутящего момента преобразователь 18 крутящего момента перенастраивается из положения свободного вращения/расцепления в положение передачи крутящего момента/сцепления.

В «режиме передачи крутящего момента», который изображен на фиг.1, частота вращения привода 12 первого элемента 24 со стороны привода и второго элемента 28 со стороны привода поддерживаются приблизительно на уровне полной рабочей скорости и преобразователь 18 крутящего момента применяется для передачи крутящего момента от второго элемента 28 со стороны привода на второй элемент 30 со стороны нагрузки, повышая таким образом частоту вращения первого элемента 26 со стороны нагрузки, второго элемента 30 со стороны нагрузки и вращающегося промышленного оборудования 14 от нулевой или почти нулевой частоты вращения с приближением к полной рабочей частоте вращения. Во время работы в режиме передачи крутящего момента частота вращения второго элемента 30 со стороны нагрузки от нулевой или почти нулевой частоты вращения повышается до максимальной частоты вращения второго элемента нагрузки. Благодаря проскальзыванию при вращении, присущему преобразователю 18 крутящего момента, во время работы в режиме передачи крутящего момента максимальная частота вращения второго элемента 30 со стороны нагрузки меньше максимальной частоты вращения второго элемента 28 со стороны привода. Обычно при работе в режиме передачи крутящего момента частота вращения второго элемента 30 со стороны нагрузки по меньшей мере приблизительно на 5 об/мин меньше частоты вращения второго элемента 28 со стороны привода. Желательно, однако, чтобы проскальзывание при вращении, связанное с преобразователем 18 крутящего момента во время работы в режиме передачи крутящего момента, было сведено к минимуму, так что частота вращения второго элемента 30 со стороны нагрузки была бы в пределах около 20 процентов от частоты вращения второго элемента 28 со стороны привода, и более предпочтительно частота вращения второго элемента 30 со стороны нагрузки находится в пределах 10 процентов от частоты вращения второго элемента 28 со стороны привода.

Для того, чтобы учесть проскальзывание при вращении, присущее преобразователю 18 крутящего момента при работе в режиме передачи крутящего момента, зубчатая передача 32 со стороны привода и/или зубчатая передача 34 со стороны нагрузки могут иметь передаточное отношение (отношения), позволяющие по существу синхронизировать частоты вращения первого элемента 24 со стороны привода и первого элемента 26 со стороны нагрузки в то время, когда привод 12 приводит в действие вращающееся промышленное оборудование 14 при полной рабочей скорости через преобразователь 18 крутящего момента. Например, на фиг.1 проиллюстрирован вариант реализации, при котором первое и второе зубчатые колеса привода «А» и «В» имеют по существу одинаковые размеры, но первое зубчатое колесо нагрузки «С» меньше второго колеса нагрузки «D». При такой конфигурации зубчатая передача 32 со стороны привода вызывает вращение первого и второго элементов 24 и 28 со стороны привода по существу с одинаковой скоростью, в то время как зубчатая передача 34 со стороны нагрузки вызывает вращение первого элемента 26 со стороны нагрузки, более быстрое, чем вращение второго элемента 30 со стороны нагрузки. Относительное увеличение частоты вращения от второго элемента 30 со стороны нагрузки к первому элементу 26 со стороны нагрузки, вызванное зубчатой передачей 34 со стороны нагрузки, по существу соответствует относительному уменьшению частоты вращения между вторым элементом 28 со стороны привода и вторым элементом 30 со стороны нагрузки, вызванному проскальзыванием преобразователя 18 крутящего момента. Таким образом, зубчатая передача 34 со стороны нагрузки допускает синхронизацию при работе в режиме передачи крутящего момента частоты вращения первых элементов 24 и 26 со стороны привода и со стороны нагрузки. Следует также отметить, что передаточное отношение зубчатой передачи 32 со стороны привода может быть альтернативно или дополнительно модифицировано до полного или частичного учета проскальзывания при вращении в преобразователе 18 крутящего момента.

В случае, если частота вращения первого элемента 26 со стороны нагрузки по существу синхронизирована с частотой вращения первого элемента 24 со стороны привода, желательно, чтобы частота вращения первого элемента 26 со стороны нагрузки была в пределах около 5 процентов от частоты вращения первого элемента 24 со стороны привода, более предпочтительно в пределах около 2 процентов от частоты вращения первого элемента 24 со стороны привода, еще более предпочтительно в пределах около 1 процентов от частоты вращения первого элемента 24 со стороны привода, и наиболее более предпочтительно в пределах около 0,5 процентов от частоты вращения первого элемента 24 со стороны привода. Если частота вращения первого элемента 26 со стороны нагрузки по существу синхронизирована с частотой вращения первого элемента 24 со стороны привода, желательно, чтобы частота вращения первого элемента 26 со стороны нагрузки была в пределах около 50 об/мин от частоты вращения первого элемента 24 со стороны привода, более предпочтительно в пределах около 20 об/мин от частоты вращения первого элемента 24 со стороны привода, еще более предпочтительно в пределах около 5 об/мин от частоты вращения первого элемента 24 со стороны привода и наиболее более предпочтительно в пределах около 1 об/мин от частоты вращения первого элемента 24 со стороны привода. Когда привод 12 и вращающееся промышленное оборудование 14 действуют с полной скоростью, а частота вращения первого элемента со стороны привода и первого элемента 24 и 26 со стороны нагрузки по существу синхронизированы, механический фиксатор 16 может быть перемещен из не зафиксированного/расцепленного положения в зафиксированное/сцепленное положение.

Во время работы в «режиме синхронизации» и механический фиксатор 16, и преобразователь 18 крутящего момента находятся в положении сцепления. Предпочтительно система 10 работает в режиме синхронизации в течение очень короткого периода времени, поскольку после того, как механический фиксатор 16 войдет в зацепление, отпадает необходимость в дальнейшем использовании преобразователя 18 крутящего момента для передачи крутящего момента. Таким образом, вскоре после перемещения механического фиксатора 16 в положение сцепления преобразователь 18 крутящего момента возвращают в положение расцепления/свободного вращения, переводя таким образом систему 10 в режим с механическим сцеплением.

В «режиме с механическим сцеплением», изображенном на фиг.2, механический фиксатор 16 находится в положении сцепления, в то время как преобразователь 18 крутящего момента находится в положении расцепления, так что весь крутящий момент, переданный от привода 12 на вращающееся промышленное оборудование 14, передается через механический фиксатор 16.

В одном варианте реализации изобретения при работе в режиме только с работающим приводом и в режиме передачи крутящего момента мощность, требующаяся для вращения промышленного оборудования 14, уменьшается ниже значения полной проектной мощности, требующейся для вращения вращающегося промышленного оборудования 14 за счет регулирования рабочих характеристик вращающегося промышленного оборудования 14. При работе в режиме с механическим сцеплением мощность, требующаяся для вращения вращающегося промышленного оборудования 14, может быть затем увеличена до полной проектной мощности. Например, в том случае, когда вращающимся промышленным оборудованием 14 является компрессор, перепад давления, создаваемый компрессором, может быть уменьшен во время пуска и затем увеличен до полной проектной мощности после механического сцепления (соединения) привода 12 и вращающегося промышленного оборудования 14 между собой. Обычно потребность в мощности вращающегося промышленного оборудования 14 увеличивается по меньшей мере приблизительно на 5 процентов после механического сопряжения системы 10, более типично по меньшей мере приблизительно на 15 процентов и наиболее типично по меньшей мере приблизительно на 25 процентов. Это варьирование величины нагрузки способствует пуску привода 12 и вращающегося промышленного оборудования 14. Далее регулирование величины нагрузки позволяет преобразователю 18 крутящего момента действовать на уровне более низком, чем полная рабочая мощность.

Как показано на фиг.1-3, в одном варианте реализации настоящего изобретения преобразователем 18 крутящего момента на фиг.1 и 2 является гидравлическая муфта. В данном случае термин «гидравлическая муфта» обозначает преобразователь крутящего момента, в котором рабочая жидкость применяется для передачи крутящего момента от элемента привода на элемент нагрузки. На фиг.3 показана гидравлическая муфта 18а, которая пригодна для использования в качестве преобразователя 18 крутящего момента в системе, показанной на фиг.1 и 2. Гидравлическая муфта 18а включает в себя корпус 36, элемент 38 привода, элемент 40 нагрузки, рабочее колесо 42, колесо 44 турбины, резервуар 46 для жидкости и направляющие лопасти 48. Элемент 38 привода проходит через входное отверстие в корпусе 36, в то время как элемент 40 нагрузки проходит через выходное отверстие в корпусе 36. Рабочее колесо 42, колесо 44 турбины и резервуар 46 для жидкости располагаются все в корпусе 36. Рабочее колесо жестко крепится к одному концу элемента 38 привода, в то время как колесо 44 турбины жестко крепится к одному концу элемента 40 нагрузки.

Гидравлическая муфта 18а может настраиваться в промежутке между положением расцепления/свободного вращения и положением сцепления/передачи крутящего момента. При работе в положении передачи крутящего момента рабочая жидкость 50 присутствует в резервуаре 46 для жидкости гидравлической муфты 18а и используется для передачи крутящего момента от элемента 38 привода на элемент 40 нагрузки через рабочее колесо 42 и колесо 44 турбины. При вращении элементом 38 привода рабочее колесо 42 действует как центробежный насос для того, чтобы вызвать циркуляцию рабочей жидкости 50 в резервуаре 46. Эта циркуляция рабочей жидкости 50 в резервуаре 46 вызывает вращение колеса 44 турбины, вращая, таким образом, элемент 40 нагрузки. Таким образом, при работе в положении передачи крутящего момента гидравлическая муфта 18а воспринимает от элемента 38 привода механическую энергию вращения, преобразует механическую энергию вращения в гидравлическую энергию с использованием рабочего колеса 42 и преобразует гидравлическую энергию в механическую энергию вращения с использованием колеса 44 турбины, вызывая, таким образом, вращение элемента 40 нагрузки. Положение направляющих лопастей 48 может быть установлено таким образом, чтобы варьировать крутящий момент, переданный от элемента 38 привода на элемент 40 нагрузки.

Для того, чтобы работать в положении свободного вращения, рабочая жидкость 50 по существу отводится из резервуара 46 для жидкости. Когда рабочая жидкость 50 удалена из резервуара 46 для жидкости, от элемента 38 привода на элемент 40 нагрузки передается небольшой крутящий момент или же он совсем не передается. Таким образом, при положении свободного вращения элемент 38 привода и рабочее колесо 42 свободно вращаются внутри корпуса 36, не вызывая вращения колеса 44 турбины и элемента 40 нагрузки.

Как показано далее на фиг.1, 2, 4 и 5, в технике известны различные конфигурации подвижного механического фиксатора 16 с фиг.1 и 2. В одном варианте реализации настоящего изобретения подвижным фиксатором 16 является синхронная муфта с автоматическим переключением. На фиг.4 и 5 проиллюстрирована синхронная муфта 16a с автоматическим переключением, пригодная для использования в качестве механического фиксатора 16 с фиг.1 и 2.

Как показано на фиг.4, муфта 16а в целом включает в себя входную часть 52, выходную часть 54 и скользящий компонент 56. Входная часть 52 включает в себя входное накладное кольцо 58, входной вал 60, ближний ограничитель 62 и дальний ограничитель 64. Выходная часть 54 включает в себя выходное накладное кольцо 66, выходное кольцо 68 муфты и защелку 70. Скользящий компонент 56 включает в себя внутренние спиральные канавки 72, внешние зубцы муфты 74 и внешние храповые зубцы 76. Входной вал 60 выполнен с внешними спиральными канавками 78, идущими между ближним и дальним ограничителями 62 и 64. Скользящий компонент установлен на входной вал 60 между ближним и дальним ограничителями 62 и 64, так что внутренние и внешние канавки 72 и 78 плотно сопрягаются между собой. Когда в качестве механического фиксатора 16, показанного на фиг.1 и 2, применяется муфта 16а, входное накладное кольцо 58 жестко соединяется с первым элементом 24 со стороны привода, в то время как выходное накладное кольцо 66 выходной части 54 жестко соединяется с первым элементом 26 со стороны нагрузки.

На фиг.4 и 5а показана муфта 16а в положении расцепления, где входной вал 60 и скользящий компонент 56 вращаются свободно внутри выходного кольца 68 муфты, и с входной части 52 на выходную часть 54 не передается никакого крутящего момента. Когда частоты вращения входного вала 60 и скользящего компонента 56 достигают такого же значения, что и выходное кольцо 68 муфты, храповые зубцы 76 скользящего компонента 56 соприкасаются с кончиком защелки 70 для того, чтобы предотвратить дальнейшее вращение скользящего компонента 56 относительно выходного кольца 68 муфты.

На фиг.5b показана муфта 16а в переходном положении, когда защелка 70 предотвращает вращение скользящего компонента 56 относительно выходного кольца 68 муфты, и различие между частотой вращения выходной части 54 и входной части 52 вызывает аксиальное перемещение скользящего компонента 56 вдоль внешних спиральных канавок 78 входного вала 60 по направлению к ближнему ограничителю 62. Когда один из храповых зубцов 76 находится в контакте с защелкой 70, внешние зубцы муфты 74 скользящего компонента 56 превосходно выравниваются для сцепления с внутренними зубцами муфты 80 выходного кольца 68 муфты. Когда скользящий компонент 56 движется вдоль входного вала 60, защелка 70 выходит из контакта с храповыми зубцами 76, позволяя внешним и внутренним зубцам муфты перейти в боковой контакт и продолжать движение во взаимодействии. Следует отметить, что для перемещения скользящего компонента 56 вдоль внешних спиральных канавок 78 требуется только нагрузка на защелку 70.

На фиг.5с показана муфта 16а в положении сцепления, где входная часть 52 и выходная часть 54 механически соединены между собой. Ведущий крутящий момент от входной части 52 передается только тогда, когда скользящий компонент 56 завершает свое перемещение, входя в контакт с ближним ограничителем 62, при полном вхождении в сцепление внутренних и внешних зубцов муфты 80 и 74 и освобождении защелки 70. Подобно этому при навинчивании гайки до головки болта не создается никакой внешней нагрузки, когда скользящий компонент 56 достигает ближнего ограничителя 62. Если частота вращения входной части 52 уменьшается относительно выходной части 54, крутящий момент на спиральных канавках 78 меняется на противоположный. Это вызывает автоматическое возвращение скользящего компонента 56 в положение расцепления, показанное на фиг.5а.

На фиг.6-11 проиллюстрированы альтернативные системы преобразования крутящего момента, в которых во всех применяются преобразователь крутящего момента и механический фиксатор, помещенные на отдельных параллельных валах и предназначенные для передачи крутящего момента от вращательного привода на вращающееся промышленное оборудование. Главным различием между вариантами реализации, показанными на фиг.1, 2 и 6-11, является положение привода и нагрузки на параллельных валах.

На фиг.6 и 7 проиллюстрирована система 110 передачи крутящего момента, имеющая вращательный привод 112 на первом параллельном валу 120 и вращающееся промышленное оборудование 114 на втором параллельном валу 122. Подвижный механический фиксатор 116 размещается на первом параллельном валу 120, в то время как преобразователь 118 крутящего момента располагается на втором параллельном валу 122. Как изображено на фиг.6, во время пуска энергия вращения передается от первого элемента 124 со стороны привода на первом параллельном валу на вто