Способ испытания и оценки эффективности технологических смазок

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением. Сущность: заготовку и контактирующие с заготовкой поверхности устройства покрывают смазкой, защемляют по контуру, и, деформируя, образуют в ней углубление. Извлекают заготовку из устройства и замеряют деформации. Используют прямоугольную заготовку с размером наименьшей стороны которой, находящимся в пределах 1.5-1.9 Dп, где Dп - диаметр пуансона. Наносят царапаньем в центре заготовки окружность радиусом R0, равным R0=Dп/2-(10÷15)S0, где S0 - толщина исходной заготовки. Деформируют заготовку на глубину Н, величину деформирования которой выбирают меньше величины глубины, при которой образуются разрывы на заготовках. Замеряют деформации на дне стакана по увеличению радиуса R0, на основании которого судят об эффективности смазки. Технический результат: расширение возможностей оценки эффективности технологических смазок. 2 ил., 1 табл.

Реферат

Изобретение относится к обработке металлов давлением, а именно к способам испытания и оценки технологических смазок при листовой штамповке.

Эффективность технологических смазок при листовой штамповке оценивается в настоящее время по следующим показателям: а) по усилию деформирования с применением различных технологических смазок при прочих равных условиях, б) по уровню деформации металла на деталях, получаемых штамповкой с различными технологическими смазками.

Известен способ оценки эффективности смазки по степени снижения

напряжения штамповки (σш max и удельной работе деформирования Ауд в процессе

глубокой вытяжки в жестких штампах (Е.И.Исаченков. Контактное трение и смазки при обработке металлов давлением. - М.: Машиностроение, 1978, с.30), заключающийся в том, что на образец из листового материала или/и на прижимные поверхности матрицы и прижима наносят смазку, зажимают образец по контуру прижимом, вытягивают стаканы диаметром 40, 48 и 80 мм пуансоном в матрицу, фиксируют параметры процесса Р max - усилие вытяжки и А в - работу вытяжки. Чем меньше напряжение штамповки σш max и удельная работа Ауд, вычисляемые по фиксируемым параметрам, тем выше эффективность смазочного действия технологической смазки.

Известен другой способ оценки эффективности технологических смазок - по уровню деформации металла на деталях, получаемых штамповкой (А.А.Кирюшин, Е.В.Афанасьев, Ю.А.Каратеев. Влияние технологических факторов на штампуемость кузовных деталей автомобиля. Научно-технические достижения и передовой опыт в автомобилестроении. Информационный сборник 7, 1990, с.6), для этого на листовую заготовку наносят координатную сетку, смазывают, вытягивают деталь, замеряют искажение координатной сетки после вытяжки, по результатам замеров строят поле деформаций и проводят анализ влияния технологической смазки на путь и величины деформаций. С улучшением качества смазки наблюдается сдвиг в область более благоприятного напряженно-деформированного состояния и уменьшение величин деформаций.

Известен способ определения штампуемости листовых материалов (А.С. СССР 934305, МКИ G01N 3/28. Способ определения штампуемости листовых материалов). Данный способ, принятый за прототип, позволяет также определить технологичность применяемых смазок.

Способ осуществляется следующим образом: устанавливают в устройство для определения штампуемости дисковую заготовку начальным диаметром Dисх, большим предельного диаметра заготовки. Предельный диаметр заготовки - это такой расчетный диаметр, при котором заготовку можно полностью втянуть в стакан и образовать углубление заданного размера без образования в нем трещин. Затем покрывают заготовку и контактирующие с заготовкой поверхности устройства смазкой. Защемляют заготовку по контуру и образуют углубление в ее средней части, вытягивая заготовку, например, в стакан. Во время образования углубления фиксируют момент появления трещин и тотчас же прекращают вытяжку. Извлекают заготовку из устройства и замеряют диаметр Dp заготовки. О штампуемости судят по отношению Dисх/Dp, поскольку оно характеризует относительное изменение диаметра D заготовки, чем больше это отношение, тем эффективнее смазка.

Наряду с достоинствами данного способа испытаний также имеет место негативное влияние разброса механических свойств заготовок на результат испытаний, так как при вытяжке стакана достигают глубины, при которой происходит разрушение металла. Но, так как имеет место разброс механических свойств металла, то разрушение происходит при различной величине деформации, поэтому конечная глубина вытяжки даже для одного и того же металла будет разной.

Задачей изобретения является расширение возможностей оценки эффективности технологических смазок. Для достижения нового технического результата - исключения влияния механических свойств листового металла заготовок на результат испытания как в известном способе, заключающемся в том, что в дисковой заготовке, покрытой слоем смазки, защемленной по контуру, образуют углубление до появления трещины, предлагается новый способ.

В предлагаемом способе применяют в общем случае прямоугольную заготовку, а в частном - квадратную. Применение прямоугольной заготовки обусловлено увеличенной, по сравнению с круглой, эффективной площадью контакта заготовки с прижимом при вытяжке. Размер наименьшей стороны прямоугольной заготовки должен находиться в пределах 1,5-1,9 Dп, где Dп - диаметр пуансона. Верхнее ограничение величины - 1,9 выбрано близким по значению коэффициенту вытяжки для марки стали 08Ю - 2,0-2,2 для круглых в плане заготовок. Нижнее ограничение связано с уменьшением величины фланца образцов при испытании, это снижает активную площадь контакта с прижимными поверхностями штампа, что нежелательно. Для последующего замера деформаций размечают заготовки следующим образом: наносят царапаньем в центре заготовки окружность радиусом R0

R0=Dп/2-(10,0÷15,0)S0,

где S0 - толщина исходной заготовки.

Затем покрывают смазкой заготовку и/или контактирующие с ней поверхности штампа. Защемляют заготовку по контуру прижимом с гладкими прижимными поверхностями для более полного вытекания металла из под прижима и образуют углубление в ее средней части, вытягивая заготовку, например, в чашку.

Другое отличие состоит в том, что вытяжку производят на фиксированную глубину. Фиксированную глубину вытяжки Н выбирают в сочетании с усилием прижима, исходя из более полного проскальзывания заготовки по прижимным поверхностям, но меньше глубины, при которой появляются разрывы на заготовке.

Далее извлекают заготовку из штампа и замеряют деформации на дне стакана в определенном месте по увеличению радиуса. Для этого наносят уже на дне чашки вторую риску тем же радиусом. В итоге, замеряют деформации на дне стакана по увеличению радиуса R0, на основании которого судят об эффективности смазки, чем меньше происходит увеличение величины радиуса R0 при прочих равных условиях для одной серии испытаний, тем эффективнее смазка.

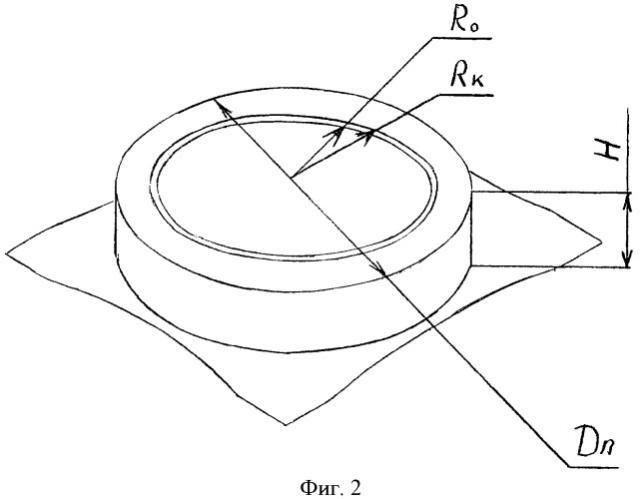

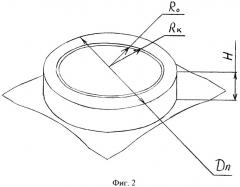

Изобретение поясняется фиг.1 и 2. На фиг.1 показана листовая заготовка с нанесенной в центре окружностью радиусом R0. На фиг.2 показана листовая заготовка после деформации, вытянутая на фиксированную глубину Н с нанесенным радиусом R0 и диаметром Dп.

В таблице приведены результаты испытаний различных технологических смазок.

| Результаты замеров деформации | ||

| Вид ТС | Радиус R0, мм | Увеличение R0, мм |

| Консервационная | 68 | 0,9** |

| (в состоянии поставки) | ||

| Консервационно- | 68 | 0,6** |

| Технологическая | ||

| (в состоянии поставки) | ||

| Консистентные | ||

| технологические: | ||

| Смазка №1 | 68 | 0,16* |

| Смазка №2 | 0,20* | |

| Смазка №3 | 0,24* | |

| Примечание: значения с двумя звездочками получены при одних технологических параметрах штамповки (давление прижима, глубина и т.д.) значения с одной звездочкой при других. |

Способ испытания и оценки эффективности технологических смазок, заключающийся в том, что заготовку и контактирующие с заготовкой поверхности устройства покрывают смазкой, защемляют по контуру и, деформируя, образуют в ней углубление, извлекают заготовку из устройства и замеряют деформации, отличающийся тем, что используют прямоугольную заготовку с размером наименьшей стороны которой, находящимся в пределах 1,5÷1,9 Dп, где Dп - диаметр пуансона, для последующего замера деформаций наносят царапаньем в центре заготовки окружность радиусом R0, равным R0=Dп/2-(10÷15) S0, где S0 - толщина исходной заготовки, далее деформируют заготовку на глубину Н, величину деформирования которой выбирают меньше величины глубины, при которой образуются разрывы на заготовках, замеряют деформации на дне стакана по увеличению радиуса R0, на основании которого судят об эффективности смазки.