Прибор для определения электросопротивления металлов и сплавов

Иллюстрации

Показать всеИзобретение относится к приборам для исследования физико-химических свойств металлов и сплавов и может найти применение в физике, физической химии, материаловедении, металлургии легкоплавких металлов. Прибор для определения электросопротивления металлов и сплавов содержит горизонтальный кварцевый сосуд с цилиндрическим каналом для исследуемого образца с четырьмя токовыми и потенциальными электродами, токовые электроды расположены по горизонтали на противоположных концах осесимметрично цилиндрической части сосуда измерительного отсека, а сверху, к торцам цилиндрического канала, вакуумно-плотно присоединены вертикальные трубки, верхние концы которых оканчиваются, соответственно, вентильным и приемным баллончиками, сообщающиеся коммуникационными трубками с двумя емкостями для исходных компонентов сплавов с расположенной между ними откалиброванной по объему дозаторной трубкой. Предлагаемый прибор обладает рядом преимуществ перед существующими устройствами подобного назначения: дает возможность полной дегазации внутренней поверхности прибора и образцов порознь и/или совместно в условиях непрерывной вакуумной откачки; обеспечивает получение сплошных высококачественных образцов в результате полного и беспрепятственного заполнения жидкими сплавами-образцами рабочего канала (измерительной камеры) прибора в ламинарном режиме, без разбрызгивания и образования в образце объемных и пристеночных парогазовых пустот; позволяет измерять электросопротивление сплавов в широком интервале составов и др. 2 ил.

Реферат

Изобретение относится к контрольно-измерительной технике, а именно к приборам для исследования физико-химических свойств металлов и сплавов, и может найти широкое применение в физике, физической химии, материаловедении, металлургии легкоплавких металлов.

Известны приборы и устройства для определения электропроводности металлов и сплавов, например [1-5]. Но они пригодны для измерения электропроводности в узких (несколько процентов) концентрационных интервалах. Некоторые из них не обеспечивают создание и/или поддержание достаточно высокого вакуума из-за использования в них соединений на шлифах с вакуумными замазками. В других используются образцы с широкой открытой поверхностью расплава, что может привести к интенсивному испарению исследуемых образцов и изменению состава. Для обеспечения постоянства состава расплав-образец должен иметь минимальную открытую поверхность и находиться в герметизированной ячейке для предотвращения распыления и окисления.

Наиболее близким к предлагаемому является прибор для изучения электросопротивления жидких металлов [Казанджан Б.И., Цуриков А.А. // Заводская лаборатория. 1976. Т.42. №8. С.976-977]. Он состоит из горизонтального кварцевого сосуда с цилиндрическим рабочим участком, на одном конце которого смонтирован баллончик для загрузки исследуемого вещества, а на одной линии вдоль поверхности кварцевого сосуда сверху вакуумно-плотно введены четыре (по два токовых и потенциальных) электрода, нижние концы которых погружены в исследуемый расплав.

Недостатками этого прибора являются:

- ограниченность возможностей прибора, т.к. прибор пригоден для изучения концентрационных зависимостей электросопротивления сплавов лишь в узкой области составов (несколько процентов);

- прибор не позволяет производить предварительную дегазацию (термовакуумную обработку) внутренних стенок и исследуемых расплавов выше температуры плавления образцов, поскольку после плавления расплав начинает сразу же поступать в замкнутую (с противоположного конца) цилиндрическую (измерительную) часть прибора, хотя основные измерения электропроводности чаще проводятся при температурах, гораздо более высоких, чем температура плавления и обезгаживания образцов;

- процедура заправки прибора исследуемыми расплавами сопряжена со значительными затруднениями и осложнениями, так как расплавы приходится вводить через единственный открытый конец цилиндрической части прибора, в замкнутый объем, так как противоположный конец наглухо закрыт электродом;

- значительная и фактически неконтролируемая от опыта к опыту вероятность появления в расплавах-образцах трудно обнаруживаемых пристеночных и, особенно, объемных парогазовых полостей, нарушающих сплошность получаемых образцов (главнейшего условия и требования к качеству и геометрии образцов при измерениях электропроводности), которые могут привести к плохо или вовсе неконтролируемым случайным ошибкам измерений, так как дефектность образцов не позволяет точно рассчитать действительное сечение и длину исследуемого образца;

- попытки удаления из формируемых в цилиндрической части прибора жидких образцов парогазовых полостей встряхиваниями (вручную или посредством вибратора) малоэффективны и никак не гарантируют получение одинаковых и сплошных, без дефектов, образцов;

- в приборе затруднена гомогенизация и обеспечение однородности во всем объеме получаемых жидких сплавов-образцов, поскольку загружаемые образцы по мере их плавления сразу же самотеком поступают в замкнутое пространство внутрь цилиндрической (рабочей) части прибора без достаточного перемешивания.

Задачей предлагаемого изобретения является повышение надежности и точности измерений электрического сопротивления металлических растворов путем получения более однородных бездефектных (без объемных и пристеночных пор и полостей), т.е. сплошных, образцов-расплавов и существенное расширение концентрационного интервала составов исследуемых растворов при однократной заправке прибора чистыми компонентами исследуемых сплавов.

Поставленная цель достигается тем, что токовые электроды расположены по горизонтали на противоположных концах осесимметрично цилиндрической части сосуда измерительного отсека, а сверху - к торцам цилиндрического канала, вакуумно-плотно присоединены вертикальные трубки, верхние концы которых оканчиваются, соответственно, вентильным и приемным баллончиками, сообщающиеся коммуникационными трубками с двумя емкостями для исходных компонентов сплавов с расположенной между ними откалиброванной по объему дозаторной трубкой.

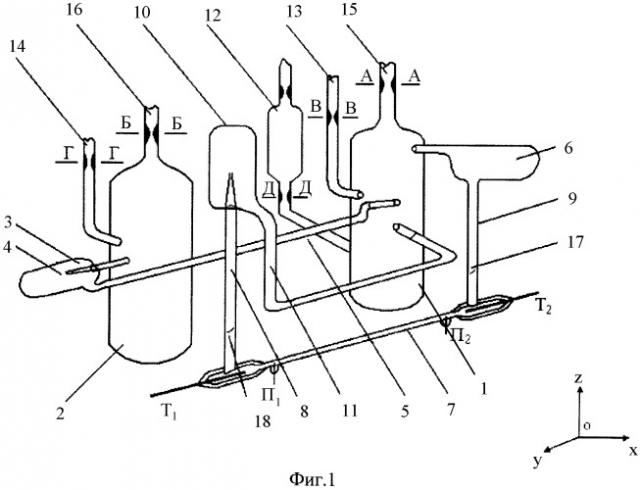

Прибор для измерения температурной и концентрационной зависимостей электрического сопротивления металлических растворов схематически показан на фиг.1 и состоит из резервуаров 1 и 2 для чистых компонентов А (металл - растворитель) и Б (металл - добавка). Резервуар 2 снабжен затворным баллончиком 3 с капельницей 4. Затвор 3 сообщается с основным резервуаром 1 калиброванной по объему дозаторной трубкой 5. Резервуар 1 имеет калиброванный по объему отросток 6, через который сообщается с измерительным отсеком цилиндрической формы 7. Измерительный отсек представляет собой тщательно калиброванную по диаметру капиллярную трубку для формирования жидких образцов в виде цилиндра, к торцам которой вакуумно-плотно припаяны потенциальные (П1 и П2) и токовые (Т1 и Т2) электроды, выполненные из молибденовых электродов. При этом в непосредственном контакте с металлическим расплавом-образцом находятся лишь отполированные торцовые поверхности электродов, что исключает их взаимодействие с жидкометаллическими расплавами в широкой области температур. Трубки 8, 9, 11 и затвор 10 предназначены для подачи жидкого металла и сплавов в измерительную камеру, а также для опорожнения последней после окончания измерений на очередном образце. Резервуары 1 и 2 снабжены разгрузочной ампулой 12 и боковыми трубками 13 и 14 для присоединения к сверхвысоковакуумному откачному посту.

Заправка прибора исходными металлами А и Б осуществляется с помощью бункеров, временно напаиваемых на прибор сверху выше сечений А-А и Б-Б соответственно (не показаны на фиг.1). После многочасовой термовакуумной обработки прибора при температурах, заведомо превышающих ожидаемую максимальную температуру измерений на 50-60°C, металлы А и Б переводятся в отсеки 1 и 2, а заправочные бункеры отпаиваются по линиям А-А и Б-Б. После этого еще несколько часов продолжается финишная термообработка прибора с металлами, после чего по сужениям В-В и Г-Г прибор окончательно отпаивается от сверхвысоковакуумного откачного поста, закрепляется на специальной металлической рамке, затем устанавливается и юстируется внутрь вращающегося воздушного термостата с принудительным перемешиванием воздуха. Последний позволяет создавать и поддерживать необходимое безградиентное температурное поле точностью ±0,2 К в пределах прибора, а также фиксировать прибор в любом положении в пространстве.

Для измерения электросопротивления чистого компонента А прибор наклоняют вокруг оси ОУ (она перпендикулярна плоскости листа) на угол ~90° по ходу стрелки часов. При этом часть жидкого металла А переливается в мерный отросток 6, объем которого рассчитан так, чтобы поступившего в него количества расплава с некоторым избытком хватило для полного заполнения измерительной камеры до уровня предварительно нанесенных горизонтальных меток-насечек 17 и 18 на вертикальных трубках 8 и 9. При возвращении прибора в исходное положение жидкий металл стекает вниз по капиллярной трубке 9 и медленно, в режиме ламинарного течения, заполняет измерительный отсек 7 с электродами.

Измерение температурной зависимости электрического сопротивления расплава-образца производится известным (наиболее надежным и точным) четырехзондовым потенциометрическим методом, причем при двух противоположных направлениях рабочего тока с целью исключения влияния термоЭДС на результаты измерений.

После завершения измерений температурной зависимости электросопротивления компонента А прибор вращают вокруг оси ОУ против хода стрелки часов на угол ~90°. При этом жидкий образец по трубкам 8 и 9 перетекает из измерительной камеры обратно в основной резервуар 1 и затвор 10. При возвращении прибора в исходное (вертикальное) положение остаток металла А из затвора 10 по трубке 11 также перетекает в основной резервуар 1, выполняющий одновременно роль смесителя.

После многократного повторения описанной процедуры по измерению электрического сопротивления при каждой температуре с целью набора необходимой статистики для построения температурной зависимости электрического сопротивления чистого компонента далее приступают к изготовлению первого сплава-раствора, заключающемуся в последовательном добавлении отдельных, строго дозированных (в согласии с планом эксперимента, для обеспечения необходимых «шагов» по концентрации) порций компонента Б из резервуара 2 в емкость 1. Для этого прибор поворачивают вокруг оси ОХ (которая лежит в плоскости листа) "к себе", на угол около ~90°, и медленно отливают несколько капель жидкого металла Б из резервуара 2 через капельницу 4 в затворный баллончик 3. Заметим, что при достаточном опыте можно, «выкапывая» определенное количество отдельных капель жидкого компонента Б, заранее приблизительно оценить массу порции отливаемого металла Б, а следовательно, и ожидаемый состав первого и/или последующих сплавов, что позволяет по желанию экспериментатора управлять величиной «шага» по концентрации сплавов. Это особенно важно при изучении концентрационных зависимостей электропроводности, когда возникает необходимость уменьшения «шага» по концентрации с целью получения более детальной информации, например, в области наиболее интенсивного изменения электропроводности (около «особых» точек или стехиометрических составов сплавов на диаграммах фазовых состояний исследуемых систем и пр.). При возвращении прибора в исходное положение отлитая в баллончик 3 часть металла Б поступает в предварительно откалиброванную по внутреннему диаметру трубку 5 в виде столбика определенной длины. Так как внутренний диаметр трубки 5 и плотность металла Б предварительно определены и известны с высокой точностью, то, измерив длину отлитого столбика жидкого металла катетометром, легко рассчитать объем и, следовательно, точную массу добавляемой порции компонента Б. Вращением прибора на угол ~45° вокруг оси ОХ "за плоскость чертежа" находящийся в трубке 5 столбик жидкого металла-добавки Б далее переводится в основной резервуар-смеситель 1, в котором находится основной компонент (растворитель) А. Поскольку массы первоначально поступивших в резервуары 1 и 2 чистых компонентов А и Б и их плотности известны с высокой точностью, то состав полученного раствора определяется достаточно легко и весьма точно. После перемешивания (покачиваниями вращающегося воздушного термостата с находящимся внутри него прибором) и необходимой температурной и временной выдержки полученной смеси (до полной ее гомогенизации) приступают к измерениям электропроводности приготовленного сплава-образца, точно так же, как это описано выше для чистого компонента А. Заметим, что измерения электрического сопротивления полученного сплава можно также повторять желаемое число раз, набирая необходимую статистику данных для каждого из сплавов. При этом не следует только забывать каждый раз менять направление тока на противоположное с целью исключения возможных термо-ЭДС в измерительной цепи, так как величина термо-ЭДС, в свою очередь, также будет изменяться от сплава к сплаву.

Образование новых сплавов и измерение их электрических сопротивлений продолжают до полного использования металла-компонента Б в емкости 2. После завершения всех измерений накопившийся в резервуаре 1 конечный сплав изученной системы переводят в съемную емкость 12 поворотом прибора вокруг оси ОУ на 180° против хода стрелки часов и отпаивают ее по линии Д-Д для хранения или утилизации.

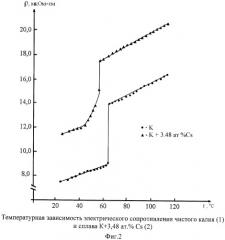

Используя описанный прибор, нами изучено электрическое сопротивление высокоактивных сплавов цезия на основе калия. Полученные нами результаты, графически представленные на фиг.2, свидетельствуют о высокой надежности и точности получаемых на предлагаемом приборе данных, что подтверждается также их хорошим согласием с литературными. Более того, при одной только заправке исходными компонентами K и Cs предлагаемый прибор позволил приготовить 32 отдельных сплава и измерить концентрационную зависимость электросопротивления системы K-Cs в диапазоне составов от чистого K до 57,61 ат.% Cs в K. Для сравнения можно отметить, что в работе [Hennephof J., Van der Lugt, Wright G.W., and Marien T. The Electrical Resistivity of Liquid Sodium-Cesium and Potassium-Cesium Alloys // Physica, 1972. V.61. P.146-151] изотерма электросопротивления в таком же интервале составов построена лишь по 7 экспериментальным точкам.

Измерения электрических сопротивлений расплавов проводились нами на образцах K и Cs с содержанием 99,995% основного элемента. Использован мост постоянного тока Р37-1 и эталонное сопротивление 10-3 Ом. Расстояние между потенциальными электродами составляло 7,5276 см, а внутренний диаметр капилляра 7 (т.е. жидкого образца-расплава) - 0,1109 см. В качестве "нуль" прибора применялся гальванометр М17/4. Погрешность определения величины электрического сопротивления составила около 0,4%.

Таким образом, предлагаемый прибор обладает рядом преимуществ перед существующими устройствами подобного назначения:

- дает возможность полной дегазации внутренней поверхности прибора и образцов порознь и/или совместно в условиях непрерывной вакуумной откачки;

- обеспечивает получение сплошных высококачественных образцов в результате полного и беспрепятственного заполнения жидкими сплавами-образцами рабочего канала (измерительной камеры) прибора в ламинарном режиме, без разбрызгивания и образования в образце объемных и пристеночных парогазовых пустот;

- позволяет измерять электросопротивление сплавов в широком интервале составов;

- позволяет в совершенно идентичных условиях получать желаемое количество образцов-растворов различных составов и, без разгерметизации прибора, проводить повторные измерения электросопротивления на каждом из сплавов неограниченное число раз;

- осуществлять измерения электрического сопротивления в равновесных условиях высокого статического вакуума;

- значительное (на порядок) сокращение времени приготовления образцов-сплавов и существенная экономия дорогостоящих расходных материалов;

- понижение относительных погрешностей измерения электрического сопротивления исследуемых растворов.

Литература

1. Глазов В.М., Вобст М., Тимошенко В.И. Методы исследования свойств жидких металлов и полупроводников. - М.: Металлургия, 1989 г. 384 с.

2. Kita Yoshifumi, et. al. Измерение электрического сопротивления жидких сплавов Fe-Ni и Fe-Co усовершенствованным четырехзондовым методом // Joum. Iron and Steel Inst. Jap., 1981. V.67. №12. С.817.

3. Weidemann J., Boss H. Vorrichtung zur Bestimmung der Leitfahigkeit flussiger Mtdien. Insbesondere von Schlacken bei hoheren Temperaturen. (Устройство для измерения проводимости жидких сред). Пат. ФРГ 2328959, МПК G01R 27/22.

4. Hennephof J., Van der Lugt, and Wright G.W. The Electrical Resistivity of liquid Sodium - Potassium and Sodium - Rubidium Alloys // Physica 1971. V.52. P.279-289.

5. Дитман А.В., Куликова И.Н. Ячейка для одновременных измерений электропроводности и термо-ЭДС диссоциированных соединений // Приборы и техника измерений. 1971. №1. С.258-259.

6. Казанджан Б.И., Цуриков А.А. // Заводская лаборатория. - 1976. - Т.42. - №8. - С.976-977.

7. Никитин В.И. Физико-химические явления при воздействии жидких металлов на твердые. // М.: Атомиздат, 1967 г.

8. А.С. №147344 СССР. Пугачевич П.П. Воздушный вращающийся термостат для физико-химических исследований.

9. Казанджан Б.И., Матвеев В.М. Электронные свойства сплавов бинарных систем Cu-Te, Cu-Se и Cu-S в жидком состоянии // Теплофизика высоких температур. 1980. Т.18. №1. С.68-75.

10. А.С. №798575 СССР. Решетняк В.А. Устройство для измерения электропроводности жидкости.

Прибор для определения электросопротивления металлов и сплавов, содержащий горизонтальный кварцевый сосуд с цилиндрическим каналом для исследуемого образца с четырьмя токовыми и потенциальными электродами, отличающийся тем, что токовые электроды расположены по горизонтали на противоположных концах осесимметрично цилиндрической части сосуда измерительного отсека, а сверху, к торцам цилиндрического канала, вакуумно-плотно присоединены вертикальные трубки, верхние концы которых оканчиваются, соответственно, вентильным и приемным баллончиками, сообщающиеся коммуникационными трубками с двумя емкостями для исходных компонентов сплавов с расположенной между ними откалиброванной по объему дозаторной трубкой.