Устройство для регенерации и способ регенерации

Иллюстрации

Показать всеИзобретение относится к устройству для регенерации и способу для уменьшения количества отработанных материалов, содержащихся в абсорбенте, который поглотил из газа CO2 или H2S. Устройство для регенерации содержит резервуар для абсорбента и нагреватель для нагревания абсорбента. Резервуар для абсорбента используется для хранения части абсорбента, который абсорбировал из газа СО2 или H2S. Нагреватель для нагревания абсорбента используется для хранящегося в резервуаре абсорбента. Устройство выполнено с возможностью забирать часть абсорбента, хранящегося в резервуаре для абсорбента, и вводить его в противоточный контакт с паром. Способ регенерации включает хранение части абсорбента с абсорбированным в нем из газа CO2 или H2S. Затем нагрев хранящегося абсорбента. Забор и введение части хранящегося абсорбента в противоточный контакт с паром. Техническим результатом изобретения является снижение эксплуатационных расходов устройства для регенерации и снижение потерь абсорбента. 2 н. и 8 з.п. ф-лы, 12 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству для регенерации и способу регенерации для уменьшения количества отработанных материалов, содержащихся в абсорбенте, который поглотил из газа CO2 или H2S.

Уровень техники

Пришло время обратить внимание на то, что одной из причин глобального потепления является парниковый эффект CO2 и не терпящей отлагательств задачей стало предпринять в глобальном масштабе контрмеры в отношении CO2 с целью защиты глобальной экологии от глобального потепления. CO2 генерируется в широком ряде объектов человеческой активности, где сжигаются ископаемые топлива, в связи с чем существует все возрастающая потребность в подавлении выбросов CO2. Наряду с такой возрастающей потребностью исследователи энергично исследуют способы уменьшения количества и утилизации CO2 из дымового газа сгорания и хранения извлеченного CO2 без выпуска его в воздух путем введения дымового газа сгорания в контакт с водным раствором алканоламина или т.п. на тепловых электростанциях и на других энергоустановках, потребляющих большое количество ископаемых топлив.

В японской выложенной патентной заявке № Н5-245339 раскрыт традиционный способ уменьшения количеств содержащихся в дымовых газах CO2 (диоксида углерода) и SOX (оксидов серы). Этот способ включает: удаление содержащихся в дымовом газе NOX (оксидов азота) путем уменьшения количеств NOX; удаление содержащихся в дымовом газе SOX путем введения SOX в контакт с карбонатом кальция, содержащимся в суспензии; удаление CO2 путем введения дымового газа, из которого указанным образом были удалены NOX и SOX, в противоточный контакт с абсорбентом аминного типа (водным раствором алканоламина) в абсорбере, в результате чего происходит абсорбция содержащегося в дымовом газе CO2; и регенерирование абсорбента путем уменьшения количества CO2 в богатом растворе, поглотившем CO2, получая в регенераторе тощий растворитель и возвращая тощий растворитель в абсорбер. В этом способе, чтобы предотвратить накапливание отработанных материалов в системе, через которую протекает абсорбент, в регенераторе осуществляется регенерация путем нагрева абсорбента и концентрирования отработанных материалов в шлам, уменьшая тем самым количество содержащихся в абсорбенте отработанных материалов. Отработанные материалы содержат: термостойкие соли, ооразующиеся в результате разложения алканоламина, вызванного окислением содержащимся в дымовом газе кислородом; термостойкие соли, образующиеся в результате реакции алканоламина с оставшимися NOX или SOX; и твердые вещества типа содержащихся в дымовом газе сажи или пыли.

Раскрытие изобретения

Техническая проблема

При традиционном регенерировании абсорбент, содержащий отработанные материалы, нагревают для того, чтобы отработанные материалы концентрировались, образуя шлам, а содержащийся в них абсорбирующий компонент испарялся и возвращался в регенератор. Этим путем предотвращается накапливание отработанных материалов в системе, через которую протекает абсорбент. Однако в таком процессе регенерации, который определяется только нагревом и испарением, какая-то часть абсорбирующего компонента может не испариться и остаться в шламе. Это может быть причиной потери абсорбента необходимости возмещения потерянных количеств абсорбента. Остающийся в шламе абсорбирующий компонент может, например, составлять от 5 до 20% от всего количества абсорбента. Поскольку являющийся абсорбирующим компонентом алканоламин стоит дорого, то, ставя себе целью снижение эксплуатационных расходов устройства для регенерации, важно снижать потери абсорбента.

Настоящее изобретение выполнено для решения описанной выше проблемы и целью настоящего изобретения является создание устройства для регенерации, которое может дополнительно отделять абсорбирующий компонент от отработанных материалов, снижая тем самым потери абсорбента.

Решение проблемы

Согласно одному из аспектов настоящего изобретения устройство для регенерации включает в себя: резервуар для абсорбента, в котором хранится часть абсорбента, в котором абсорбирован из газа CO2 или H2S; и нагреватель, который нагревает хранящийся в резервуаре абсорбент. Часть абсорбента, хранящаяся в резервуаре для абсорбента, забирается и вводится в противоточный контакт с паром.

Поскольку в этом устройстве для регенерации часть абсорбента, хранящаяся в резервуаре для абсорбента, вводится в противоточный контакт с паром, содержащийся в нем абсорбирующий компонент испаряется и отделяется от отработанных материалов. Этим путем абсорбирующий компонент может быть экстрагирован из отработанных материалов, в результате чего потери абсорбента могут быть снижены.

Обычно в устройстве для регенерации нагрев абсорбента начинают при примерно 120°С, после чего температуру повышают, например, до 150°С в зависимости от частоты концентрирования отработанных материалов. В связи с этим в тепловом источнике нагревателя необходим пар с более высоким давлением. При этом под действием тепла, выделяющегося при повышенной температуре нагрева, абсорбирующий компонент в абсорбенте может портиться. Для предотвращения этой опасности в устройстве для регенерации настоящего изобретения абсорбент, хранящийся в резервуаре для абсорбента, вводится в противоточный контакт с паром с целью отделения абсорбирующего компонента от отработанных материалов. Поскольку в результате этого противоточного контакта отработанные материалы концентрируются, необходимая для концентрирования отработанных материалов температура может быть снижена и одновременно может быть прекращено повышение давления в тепловом источнике. При этом, поскольку температура нагрева может быть снижена, может быть также уменьшено и количество испорченного в результате нагрева абсорбирующего компонента. Кроме того, поскольку отработанные материалы могут концентрироваться при более низкой температуре нагрева в нагревателе, отработанные материалы могут концентрироваться более эффективно, благодаря чему размеры устройства для регенерации могут быть уменьшены.

Настоящее устройство для регенерации дополнительно включает: блок распределения абсорбента, который образует циркулирующий механизм, который распределяет абсорбент путем забора части абсорбента, хранящегося в резервуаре для абсорбента, и возвращения части абсорбента в резервуар для абсорбента; пароподающий блок, в котором генерируется пар из нагреваемого нагревателем абсорбента; и блок экстракции абсорбирующего компонента, расположенный в резервуаре для абсорбента, в котором абсорбент, который должен быть возвращен в резервуар для абсорбента, вводится в противоточный контакт с паром, который генерируется в пароподающем блоке.

В этом устройстве для регенерации используется пар, генерируемый из нагреваемого нагревателем абсорбента для концентрирования содержащихся в абсорбенте отработанных материалов. Таким образом, один и тот же тепловой источник может использоваться в операции концентрирования отработанных материалов и в операции отделения абсорбирующего компонента от отработанных материалов. Благодаря этому могут быть снижены расходы на установку. Кроме того, поскольку в этом устройстве для регенерации как в блоке распределения абсорбента, так и в пароподающем блоке могут использоваться конструкции резервуара для абсорбента и нагревателя, общие расходы могут быть дополнительно снижены.

Устройство для регенерации преимущественно включает в себя дополнительно: блок распределения абсорбента, который забирает и отдает часть абсорбента, хранящегося в резервуаре для абсорбента; пароподающий блок, из которого подается пар, генерируемый вне устройства для регенерации; и блок экстракции абсорбирующего компонента, в котором экстрагируемый в блоке распределения абсорбента абсорбент вводится в противоточный контакт с паром, подаваемым из пароподающего блока.

Поскольку в этом устройстве для регенерации используется пар, не содержащий абсорбирующего компонента, абсорбирующий компонент может отделяться от отработанных материалов более эффективно.

Устройство для регенерации преимущественно содержит дополнительно насадочный слой, в котором абсорбент вводится в газожидкостной контакт с паром.

Это устройство для регенерации может кроме того ускорять отделение абсорбирующего компонента от содержащихся в абсорбенте отработанных материалов.

Устройство для регенерации преимущественно дополнительно включает в себя: насос, который забирает и перекачивает часть абсорбента из резервуара для абсорбента; и сопло, которое позволяет перекачиваемому насосом абсорбенту стекать вниз навстречу поднимающемуся вверх пару.

В этом устройстве для регенерации хранящийся в резервуаре для абсорбента абсорбент может при необходимости вводиться в контакт с паром.

Согласно другому аспекту настоящего изобретения способ преобразования включает в себя: хранение части абсорбента с абсорбированным в нем из газа CO2 или H2S; нагревание такого хранящегося абсорбента; и забор и введение части хранящегося таким образом абсорбента в противоточный контакт с паром.

Поскольку в настоящем способе регенерации часть абсорбента, хранящегося в резервуаре для абсорбента, вводится в противоточный контакт с паром, содержащийся в нем абсорбирующий компонент испаряется и отделяется от отработанных материалов, в результате чего потери абсорбента сокращаются.

Как правило, в способе регенерации нагрев абсорбента начинается при примерно 120°С и температуру повышают, например, до 150°С в зависимости от частоты концентрирования отработанных материалов. Вследствие этого в тепловом источнике нагревателя необходим пар с более высоким давлением. К тому же абсорбирующий компонент в абсорбенте может портиться под действием тепла, выделяющегося в результате повышения температуры нагрева. Для устранения этой опасности в устройстве для регенерации настоящего изобретения абсорбент, хранящийся в резервуаре для абсорбента, вводится в противоточный контакт с паром, чтобы отделить абсорбирующий компонент от отработанных материалов. Поскольку в результате этого противоточного контакта отработанные материалы концентрируются, необходимая для концентрирования отработанных материалов температура может быть снижена и одновременно может быть прекращено повышение давления в тепловом источнике. При этом, поскольку температура нагрева может быть снижена, может быть также и уменьшено количество испорченного в результате нагрева абсорбирующего компонента. Кроме того, поскольку отработанные материалы могут концентрироваться при более низкой температуре нагрева в нагревателе, отработанные материалы могут концентрироваться более эффективно, благодаря чему размеры устройства для регенерации могут быть уменьшены.

Способ регенерации преимущественно дополнительно включает в себя: циркуляцию части хранящегося таким образом абсорбента с целью его распределения; и введение циркулируемого таким образом абсорбента в противоточный контакт с паром, генерируемым при нагревании абсорбента.

Поскольку в этом способе регенерации используется пар, генерируемый из нагреваемого нагревателем абсорбента, чтобы сконцентрировать содержащиеся в абсорбенте отработанные материалы, один и тот же тепловой источник может использоваться в операции концентрирования отработанных материалов и операции отделения абсорбирующего компонента от отработанных материалов. Благодаря этому общие расходы могут быть снижены.

Способ регенерации преимущественно дополнительно включает в себя: забор и распределение части хранящегося таким образом абсорбента; и введение забранного таким образом абсорбента в противоточный контакт с генерируемым вне аппарата паром.

Поскольку в этом способе регенерации используется пар, не содержащий абсорбирующего компонента, абсорбирующий компонент может отделяться от отработанных материалов более эффективно.

Способ регенерации преимущественно дополнительно включает: измерение количества абсорбирующего компонента, содержащегося в абсорбенте, посредством взятия образца хранящегося абсорбента; и завершение каждой из предыдущих стадий, когда количество измеренного таким образом абсорбирующего компонента становится равным заданному значению или ниже его.

Поскольку в этом способе регенерации прекращение регенерации производится на основании количества абсорбирующего компонента, содержащегося в хранящемся абсорбенте, абсорбционная емкость абсорбента может постоянно поддерживаться на стабильном уровне.

В способе регенерации нагрев преимущественно дополнительно включает возможность того, чтобы абсорбент и пар обменивались теплом бесконтактным образом для поддерживания давления пара на заданном уровне.

Поскольку в этом способе регенерации давление пара в источнике нагрева может сохраняться постоянным благодаря поддерживанию давления пара для нагрева хранящегося абсорбента на заданном уровне, количество абсорбирующего компонента, испорченного нагревом, может быть снижено, и могут быть уменьшены размеры устройства для регенерации.

Достигаемый технический результат

Согласно настоящему изобретению абсорбирующий компонент может дополнительно отделяться от отработанных материалов и, следовательно, потери абсорбента могут быть снижены.

Краткое описание чертежей

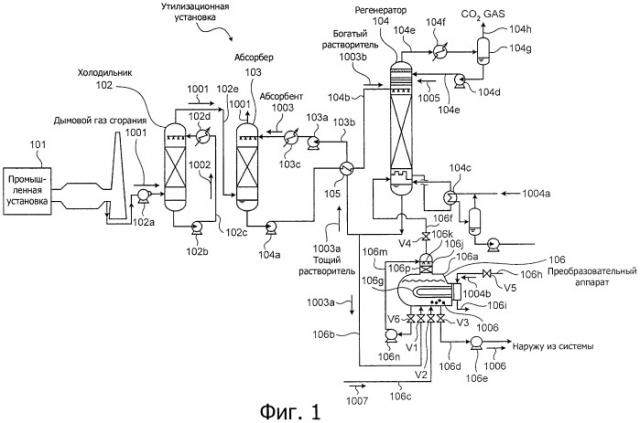

Фиг.1 - схематическое представление утилизационной установки, в которой используется устройство для регенерации согласно первому варианту осуществления настоящего изобретения.

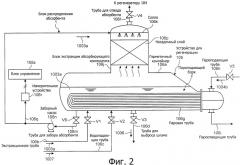

Фиг.2 - схематическое представление устройства для регенерации согласно первому варианту осуществления настоящего изобретения.

Фиг.3А и 3В - иллюстративные диаграммы эффекта устройства для регенерации согласно первому варианту осуществления настоящего изобретения.

Фиг.4 - блок-схема системы контроля, включенной в устройство для регенерации согласно первому варианту осуществления настоящего изобретения.

Фиг.5 - блок-схема контроля, осуществляемого устройством для регенерации согласно первому варианту осуществления настоящего изобретения.

Фиг.6 - схематическое представление устройства для регенерации согласно второму варианту осуществления настоящего изобретения.

Фиг.7А и 7В - иллюстративные диаграммы эффекта устройства для регенерации согласно второму варианту осуществления настоящего изобретения.

Фиг.8 - блок-схема системы контроля, включенной в устройство для регенерации согласно второму варианту осуществления настоящего изобретения.

Фиг.9 - блок-схема контроля, осуществляемого устройством для регенерации согласно второму варианту осуществления настоящего изобретения.

Фиг.10 - таблица, представляющая результат регенерации в испытании, проведенном на одном из примеров настоящего изобретения

Описание вариантов осуществления

Далее варианты осуществления настоящего изобретения описаны детально со ссылкой на прилагаемые чертежи. Описанные в заявке варианты осуществления ни в коем случае не предполагают ограничения объема изобретения. При этом раскрытые в варианте осуществления элементы включают в себя элементы, которые могут быть заменены или являются легко заменяемыми специалистами в данной области, а также элементы, которые являются в существенной степени идентичными.

Пример 1

Газ углегазификации, синтез-газ, коксовый газ, нефтяной газ, природный газ и т.п. содержат CO2 (оксид углерода) и H2S (сероводород). Как следует из фиг.1, утилизационная установка, на которой утилизируются CO2 (оксид углерода) и H2S (сероводород) или утилизируется CO2 (оксид углерода) из дымового газа сгорания (далее называемого просто «дымовой газ»), включает в себя: холодильник 102, который охлаждает дымовой газ 1001, отходящий с промышленной установки 101 типа котлоагрегата, охлаждающей водой 1002; абсорбер 103, который вводит дымовой газ 1001 в противоточный контакт с абсорбентом аминного типа 1003 (тощий растворитель 1003а), например с водным раствором алканоламина, который поглощает CO2, с целью того, чтобы абсорбент 1003 абсорбировал CO2, содержащийся в дымовом газе 1001, и выпускал дымовой газ 1001 с пониженным содержанием CO2; и регенератор 104, который регенерирует абсорбент 1003 (богатый растворитель 1003b) с адсорбированным в нем CO2.

В холодильнике 102 нагнетатель 102а дымового газа повышает давление дымового газа 1001, содержащего CO2, после чего дымовой газ 1001 направляется в холодильник 102. После этого дымовой газ 1001 охлаждается, будучи введенным в противоточный контакт с охлаждающей водой 1002 (охлаждение дымового газа). Охлаждающая вода 1002 собирается в нижней части холодильника 102 и подается в верхнюю часть холодильника 102 с помощью насоса 102b для циркуляции увлажняющей охлаждающей воды через внешнюю трубу 102с для охлаждающей воды, расположенной снаружи от холодильника 102. Двигаясь к нижней части холодильника 102, охлаждающая вода 1002 вводится в противоточный контакт с дымовым газом 1001. На трубе 102с для охлаждающей воды установлено холодильное устройство 102d для охлаждения охлаждающей воды 1002. Охлажденный дымовой газ 1001 выводится из холодильника 102 по трубе 102е для дымового газа и подается в абсорбер 103.

В абсорбере 103 дымовой газ 1001 вводится в противоточный контакт с абсорбентом 1003 на основе алканоламина (истощенным растворителем 1003а) для того, чтобы абсорбент 1003 абсорбировал CO2, содержащийся в дымовом газе 1001. В результате этого количество CO2 в дымовом газе 1001 снижается (удаление CO2). Из абсорбера 103 выходит дымовой газ 1001 с пониженным содержанием CO2. Абсорбент 1003 (тощий растворитель 1003а) переносится компрессионным способом от регенератора 104 с помощью подающего абсорбент насоса 103а и подается извне абсорбера 103 в верхнюю часть абсорбера 103 через трубу 103b для тощего растворителя. Двигаясь к нижней части абсорбера 103, абсорбент 1003 вводится в противоточный контакт с дымовым газом 1001. На трубе 103 для тощего растворителя установлено холодильное устройство 103 с для охлаждения абсорбента 1003, который должен подаваться в абсорбер 103. Абсорбент 1003 (богатый растворитель 1003b) с абсорбированным CO2 собирается в нижней части абсорбера 10 и переносится по трубе 104b для богатого растворителя для вывода из абсорбера 103. Абсорбент 1003 после этого переносится компрессионно с помощью отводящего абсорбент насоса 104а и подается к верхней части регенератора 104.

В регенераторе 104 абсорбент 1003, представляющий собой богатый растворитель 1003b, превращается в полутощий растворитель, т.е. богатый растворитель, который выделил основную часть CO2 в результате эндотермической реакции. Этот полутощий растворитель превращается в тощий растворитель 1003а, т.е. полутощий растворитель 1003а, который потерял почти весь CO2 к тому времени, когда полутощий растворитель достиг нижней части регенератора 104.

В нижней части регенератора 104 регенерационный нагреватель 104с нагревает и регенерирует тощий растворитель 1003а с помощью насыщенного пара 1004а. Регенерированный тощий растворитель 1003а переносится по трубе 103 для тощего растворителя и выводится из регенератора 104. В теплообменнике 105 «богатый/тощий растворитель» тощий растворитель, подаваемый в абсорбер 103, охлаждается за счет теплообмена с богатым растворителем 1003b, подаваемым в регенератор 104 через трубу 104b для богатого растворителя (регенерация абсорбента).

В верхней части регенератора 104 газообразный CO2, отделенный от богатого растворителя 1003b и полутощего растворителя, вводится в контакт с циркулирующей по кругу водой 1005, которая компрессионным способом перемещается вне регенератора 104 с помощью циркуляционного водяного насоса 104d и выводится из регенератора 104 с его верха через циркуляционную трубу 104е. При транспортировании газообразного CO2 по циркуляционной трубе 104е он охлаждается с помощью циркуляционного охлаждающего устройства 104f регенератора. После этого содержащаяся в газообразном CO2 влага конденсируется, в результате чего газообразный CO2 отделяется от циркулирующей по кругу воды 1005 в CO2-сепараторе 104g. Далее газообразный CO2 направляется на утилизацию по трубе 104h для отвода утилизируемого CO2. Циркулирующая вода 1005, отделенная от CO2 в CO2-сепараторе 104g, переносится компрессионным способом с помощью циркуляционного водяного насоса 104d и подается на регенератор 104 по циркуляционной трубе 104е.

Аппарат удаления NOX и аппарат удаления SOX, хотя и не показаны на фиг.1, расположены между промышленной установкой 101 и холодильником 102, которые включены в утилизационную установку. В аппарате для удаления NOX осуществляется удаление NOX, состоящее в удалении содержащихся в дымовом газе 1001 NOX (оксидов азота) с помощью восстановления. В аппарате удаления SOX осуществляется удаление SOX, состоящее в удалении содержащихся в дымовом газе 1001 SOX (оксидов серы) путем введения SOX в контакт с содержащимся в суспензии карбонатом кальция.

На описанной выше утилизационной установке во время утилизации CO2, содержащемся в дымовом газе 1001, кислород разрушает алканоламин и образует термостойкие соли. Кроме того, NOX, не удаленные при удалении NOX, и оставшиеся SOX, не удаленные при удалении SOX, реагируют с алканоламином, содержащимся в CO2-абсорбенте 1003 при удалении CO2 с образованием термостойких солей. Термостойкая соль содержится в CO2-абсорбенте 1003 в виде отработанных материалов вместе с такими твердыми веществами, как пыль и сажа, которые содержатся в дымовом газе. Твердые вещества не могут быть удалены в нормальных условиях при регенерации абсорбента, при которой тощий растворитель 1003а регенерируется из богатого растворителя 1003b. В результате этого содержащий отработанные материалы абсорбент 1003 циркулирует через систему утилизационной установки и в системе постепенно накапливаются отработанные материалы. По этой причине утилизационная установка включает устройство для регенерации 106, которое регенерирует остающиеся в тощем растворителе 1003а отработанные материалы, образующиеся в регенераторе 104 в виде шлама (концентрированного отхода) 1006, который нагревают с целью его концентрирования.

Устройство для регенерации 106 извлекает тощий растворитель 1003а из части трубы 103b для тощего растворителя, охватывающей участок между регенератором 104 и теплообменником 105 «богатый/тощий растворитель», и нагревает тощий растворитель 1003а, например, при 120-150°С, и при этом абсорбент 1003, который испаряется из тощего растворителя 1003а, возвращается в нижнюю часть регенератора 104, а сконцентрированный при нагревании шлам выбрасывается.

Устройство для регенерации, как правило, включает резервуар для абсорбента и нагреватель. Как показано на фиг.1 и 2, резервуар для абсорбента представляет собой герметичный контейнер 106а для забора и хранения части абсорбента 1003, который поглотил CO2 из дымового газа. Герметичный контейнер 106а соединен с трубой 103 для тощего растворителя через экстракционную трубу 106b, расположенную между регенератором 104 и теплообменником 105 «богатый/тощий растворитель». На экстракционной трубе 106b имеется открывающий/закрывающий вентиль V1. С герметичным контейнером 106а соединена водоподающая труба 106 с для переноса разбавляющей воды 1007. На водоподающей трубе 106 с имеется открывающий/закрывающий вентиль V2. С герметичным контейнером 106а также соединена труба 106d для выброса шлама, предназначенная для выброса шлама 1006. На трубе 106d для выброса шлама имеются открывающий/закрывающий вентиль V3 и насос 106е для выброса шлама. С верхней частью герметичного контейнера 106а соединена труба 106f для отвода абсорбента, соединенная с нижней частью регенератора 104. На трубе 106f для отвода абсорбента имеется открывающий/закрывающий вентиль V4.

Внутри герметичного контейнера 106а расположен нагреватель, который включает: латерально расположенные U-образные паровые трубы 106g; пароподающую трубу 106h, которая соединена с одним из концов каждой паровой трубы 106g и через которую подается насыщенный пар 1004b, генерируемый вне герметичного контейнера 106а путем нагрева с помощью теплового источника (не показан); и паротводящую трубу 106i, которая соединена с другим концом каждой паровой трубы 106g и через которую насыщенный пар 1004b выводится наружу из герметичного контейнера 106а. На пароподающей трубе 106h имеется открывающий/закрывающий вентиль V5.

Устройство для регенерации 106 открывает открывающий/закрывающий вентиль V1 для подачи тощего растворителя 1003а в герметичный контейнер 106а; открывает открывающий/закрывающий вентиль V2 для подачи разбавляющей воды 1007 в герметичный контейнер 106а; и открывает открывающий/закрывающий вентиль V5, чтобы впустить насыщенный пар 1004b в паровую трубу 106g, в результате чего подаваемые тощий растворитель 1003а и разбавляющая вода 1007 нагреваются при, например, 120-150°С за счет бесконтактного теплообмена с насыщенным паром 1004b. Содержащиеся в тощем растворителе 1003а отработанные материалы концентрируются при этом, опускаясь на дно герметичного контейнера 106а в виде шлама 1006. В результате открытия открывающего/закрывающего вентиля V3 и работы насоса 106е для выброса шлама шлам 1006 выбрасывается из герметичного контейнера 106а. Выбрасываемый из герметичного контейнера 106а шлам собирается вне системы утилизационной установки. Собранный шлам 1006 после этого сжигается. Тощий растворитель 1003а и разбавляющую воду 1007 испаряют при нагревании. Выпаренный тощий растворитель 1003а проходит через открытый открывающий/закрывающий вентиль V4 и возвращается к регенератору 104 по трубе 106f для вывода абсорбента. Этим путем отработанные материалы отделяются от тощего растворителя 1003а, что предотвращает накапливание отработанных материалов в системе утилизационной установки.

Однако регенерация, зависящая только от нагрева, может не привести к полному испарению абсорбирующего компонента, в результате чего часть последнего может остаться в шламе. По этой причине абсорбент может теряться.

С учетом сказанного, устройство для регенерации 106 согласно первому варианту осуществления включает, как это показано на фиг.1 и 2, блок 106j экстракции абсорбирующего компонента, сопло 106k, трубу 106m для забора абсорбента, открывающий/закрывающий вентиль V6, заборный насос 106n и насадочный слой 106р.

Блок 106j экстракции абсорбирующего компонента расположен в верхней части герметичного контейнера 106а. Дно блока 106j экстракции абсорбирующего компонента сообщается с герметичным контейнером 106а. Верх блока 106j экстракции абсорбирующего компонента заглушен и образует часть герметичного контейнера 106а, имея выпуклую форму, выступающую вверх от верха герметичного контейнера 106а. Труба 106f для отвода абсорбента соединена с верхом блока 106j экстракции абсорбирующего компонента. Сопло 106k расположено в верхней части блока 106j экстракции абсорбирующего компонента. Сопло 106k соединено с дном герметичного контейнера 106а через трубу 106m для забора абсорбента. Насадочный слой 106р расположен под соплом 106k в блоке 106j экстракции абсорбирующего компонента.

Устройство для регенерации 106 открывает открывающий/закрывающий вентиль V6 и вводит в действие заборный насос 106n для подачи части тощего растворителя 1003а, содержащего отработанные материалы, от герметичного контейнера 106а к соплу 106k через трубу 106m для забора абсорбента и при этом тощий растворитель 1003а впрыскивается из сопла 106k в блок 106j экстракции абсорбирующего компонента и стекает вниз в блоке 106j экстракции абсорбирующего компонента. Иными словами, труба 106m для забора абсорбента, открывающий/закрывающий вентиль V6, заборный насос 106n и сопло 106k образуют блок 1 распределения абсорбента, который функционирует как циркуляционный механизм, выводящий часть CO2-абсорбента, хранящегося в герметичном контейнере 106а, который является резервуаром для абсорбента, и возвращает абсорбент в герметичный контейнер 106а через блок 106j экстракции абсорбирующего компонента.

В то время, когда открывающий/закрывающий вентиль V5 открыт, пропуская поток насыщенного пара 1004b через паровую трубу 106g для нагрева тощего растворителя 1003а, тощий растворитель 1003а, хранящийся в герметичном контейнере 106а, испаряется и поднимается в блок 106j экстракции абсорбирующего компонента в виде пара. Поднимающийся вверх пар тощего растворителя 1003а вводится затем в противоточный контакт с тощим растворителем, стекающим вниз от сопла 106k, в положении, где находится насадочный слой 106р. Иными словами, герметичный контейнер 106а, паровая труба 106g, пароподающая труба 106h, труба 106i для отвода пара и открывающий/закрывающий вентиль V5 образуют пароподающий блок 2, который подает пар в блок 106j экстракции абсорбирующего компонента в направлении, противоположном направлению, в котором блок 1 распределения абсорбента выдает абсорбент 1003.

Тощий растворитель 1003а, стекающий вниз от сопла 106k, вводится в противоточный контакт с паром тощего растворителя 1003а, поднимающегося от герметичного контейнера 106а, и приводит к испарению содержащегося в нем абсорбирующего компонента. Иными словами, как показано на фиг.3А, пар поднимается от нижней области к верхней области и вводится в противоточный контакт с абсорбентом 1003 (тощим растворителем 1003а), приводя к испарению содержащегося в газе абсорбирующего компонента (амина), экстрагируя тем самым абсорбирующий компонент из абсорбента 1003 (тощего растворителя 1003а). Как следует из фиг.3В, абсорбент 1003 (тощий растворитель 1003а) стекает вниз из верхней области к нижней области и вводится в противоточный контакт с паром, в результате чего содержащийся в жидкости абсорбирующий компонент (амин) испаряется с целью отделения его от отработанных материалов. Этим путем испарившийся абсорбирующий компонент отделяется от отработанных материалов, проходит через открытый открывающий/закрывающий вентиль V4 и возвращается в регенератор 104 по трубе 106f для отвода абсорбента.

Насадочный слой 106р предназначен для введения тощего растворителя 1003а, стекающего вниз от сопла 106k, в газожидкостной контакт с паром тощего растворителя 1003а, поднимающегося из герметичного контейнера 106а в блоке 106j экстракции абсорбирующего компонента, для того чтобы абсорбирующий компонент испарился и был отделен от отработанных материалов. Насадочный слой 106р имеет структуру насадочного слоя, заполненную такими наполнителями, как шаровые кольца и каскадные кольца. Насадочный слой 106р преимущественно включают в устройство для регенерации 106, однако даже без насадочного слоя 106р абсорбирующий компонент может быть отделен от отработанных материалов путем введения стекающего вниз от сопла 106k тощего растворителя 1003а в противоточный контакт с паром тощего растворителя 1003а, поднимающегося из герметичного контейнера 106а в блоке 106j экстракции абсорбирующего компонента.

Устройство для регенерации 106 согласно данному варианту осуществления включает в себя также сборный блок 106q, в котором собирается (отбирается в качестве проб) часть абсорбента 1003 (тощего растворителя 1003а), который хранится в герметичном контейнере 106а. Сборный блок 106q соединен с трубой 106m для забора абсорбента в месте, расположенном после заборного насоса 106n.Сборный блок 106q включает в себя измерительное устройство 106r, которое измеряет количество абсорбирующего компонента, содержащегося в собранном абсорбенте 1003 (тощем растворителе 1003а). Данные измерений, полученные с помощью измерительного устройства 106r, выводятся на блок управления 106s. Сборный блок 106q может также отбирать абсорбент 1003 (тощий растворитель 1003а) из герметичного контейнера 106а вместо использования для этой цели трубы 106m для забора абсорбента.

Блок управления 106s представляет собой, например, микрокомпьютер. Как следует из фиг.4, блок управления 106s содержит устройство 106t для хранения данных. Устройство 106t для хранения данных представляет собой, например, память с произвольной выборкой (RAM) или постоянное запоминающее устройство (ПЗУ, ROM) и хранит в себе программы и данные. Для осуществления работы устройства для регенерации устройство 106t для хранения данных хранит данные о количестве абсорбирующего компонента, содержащегося в абсорбенте 1003 (тощем растворителе 1003а), который хранится в герметичном контейнере 106а. Эти данные задают, например, количество абсорбирующего компонента в абсорбенте 1003 (тощем растворителе 1003а), равное 5 вес.%. Такая установка выполняет функцию показателя, указывающего на то, насколько понизилось содержание абсорбирующего компонента в абсорбенте 1003 (тощем растворителе 1003а), который хранится в герметичном контейнере 106а, и при этом может быть задано любое значение. Блок управления 106s соединен с измерительным устройством 106r, открывающими/закрывающими вентилями V1-V6 и насосами 106е и 106n. Блок управления 106s контролирует все операции открывающих/закрывающих вентилей V1-V6 и насосов 106е и 106n в соответствии с информацией о концентрациях, получаемой от измерительного устройства 106r, и согласно программам и данным, заранее хранящимся в устройстве 106t для хранения данных.

Как следует из фиг.5, блок управления 106s открывает открывающие/закрывающие вентили V1, V2 и V4-V6 и вводит в действие заборный насос 106n на основании инициирующей преобразование команды (стадия S1). В результате этих операций часть абсорбента 1003 (тощего растворителя 1003а) переносится от регенератора 104 к герметичному контейнеру 106а для хранения в нем и нагревается для совместного упаривания вместе с разбавляющей водой 1007, после чего возвращается к регенератору 104 через трубу 106f для отвода абсорбента. При стекании вниз от сопла 106k абсорбент 1003 (тощий растворитель 1003а), хранящийся в герметичном контейнере 106а, вводится в противоточный контакт с паром абсорбента 1003 (тощего растворителя 1003а), поднимающимся в блоке 106j экстракции абсорбирующего компонента, и испаряется. После этого абсорбент 1003 (тощий растворитель 1003а) возвращается в регенератор 104 через трубу 106f для отвода абсорбента. В результате этого абсорбирующий компонент может быть отделен и экстрагирован из отработанных материалов. На основании данных измерений, получаемых от измерительного устройства 106r, когда количество абсорбирующего компонента, содержащегося в абсорбенте 1003 (тощем растворителе 1003а), хранящемся в герметичном контейнере 106а, становится равным или меньшим заданного значения (например, 5 вес.%) (Yes на стадии S2), блок управления 106s закрывает открывающие/закрывающие вентили V1, V2 и V4-V6 и останавливает работу заборного насоса 106n с целью прекращения преобразования (стадия S3). После прекращения преобразования открывающий/закрывающий вентиль V3 открывается и вводит в действие насос 106е для выброса шлама с целью выброса шлама 1006 из герметичного контейнера 106а.

Как было указано выше, устройство для регенерации 106 согласно первому варианту осуществления включает: герметичный контейнер 106а, который представляет собой резервуар для абсорбента, предназначенный для хранения в нем части абсорбента 1003, который абсорбировал CO2, содержащийся в дымовом газе 1001; и нагреватель, который нагревает абсорбент 1003, хранящийся в герметичном контейнере 106а. Часть хранящегося в герметичном контейнере 106а абсорбента 1003 забирается и вводится в противоточный контакт с паром.

Поскольку часть абсорбента 1003, хранящегося в герметичном контейнере 106а в устройстве для регенерации 106, вводится в противоточный контакт с паром, абсорбирующий компонент испаряется и в результате этого отделяется от отработанных материалов. Этим путем абсорбирующий компонент может быть экстрагирован из отработанных материалов и благодаря этому потери абсорбента 1003 снижаются.

В типичном устройстве для регенерации нагрев абсорбента 1003 начинается при примерно 120°С, после чего температуру повышают, например, до 150°С в зависимости от частоты концентрирования отработанных материалов. Таким образом, давление пара, который пропускают через служ