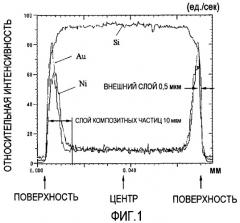

Материал с композитными частицами на подложке, способ его получения и способ получения соединений с использованием материала с композитными частицами на подложке в качестве катализатора для химического синтеза

Иллюстрации

Показать всеИзобретение относится к материалам с композитными частицами на подложке. Описан материал с композитными частицами на подложке, содержащий: композитные частицы, образованные из окисленного никеля и X, где Х обозначает, по меньшей мере, один из элементов, выбранных из группы, состоящей из палладия, платины, рутения, золота, серебра и меди; и подложку, на которую нанесены композитные частицы, где материал с композитными частицами на подложке содержит нанесенный слой, в котором локализованы композитные частицы. Описан способ получения указанного выше материала, в котором композитная частица, образованная из окисленного никеля и X, где Х - элемент, указанный выше, нанесена на подложку, содержащий: первый этап, где получают смесь при температуре, по меньшей мере, 60°С путем смешивания водной суспензии, содержащей подложку, на которую нанесен оксид, по меньшей мере, одного из основных металлов, выбранных из группы, состоящей из щелочных металлов, щелочноземельных металлов и редкоземельных металлов, и кислого водного раствора растворимой соли металла, содержащей никель и X; и второй этап, где осуществляют тепловую обработку предшественника, содержащегося в данной смеси. Описан способ получения сложного эфира карбоновой кислоты, где осуществляют реакцию альдегида и спирта в присутствии кислорода с использованием материала с описанными выше композитными частицами на подложке в качестве катализатора. Технический результат - получен материал с композитными частицами на подложке, проявляющий каталитическую активность в реакциях получения сложных эфиров карбоновой кислоты. 3 н. и 13 з.п. ф-лы, 1 табл., 4 ил.

Реферат

Область техники

Настоящее изобретение относится к материалу с композитными частицами на подложке, в котором композитные частицы, образованные из окисленного никеля и Х (где Х представляет собой, по меньшей мере, один вид элементов, выбранных из группы, состоящей из никеля, палладия, платины, рутения, золота, серебра и меди), нанесены на носитель, способу получения материала с композитными частицами на подложке и способу получения соединений с использованием материала с композитными частицами на подложке в качестве катализатора для химического синтеза.

Уровень техники

Никель или соединения никеля широко применяются в качестве катализаторов для химического синтеза, например, в реакциях окисления, реакциях восстановления, реакциях гидрирования или подобных. Обычные примеры использования никеля или соединений никеля в реакциях окисления могут включать в себя: (1) реакцию окисления спиртов, в которой пероксид никеля (NiO2) используется в качестве стехиометрического окислительного агента (непатентный документ 1), (2) реакцию аэробного окисления спиртов с использованием гидротальцита Ni-Al в качестве катализатора (непатентный документ 2), (3) реакцию аэробного окисления спиртов с использованием гидротальцита Mg-Al, содержащего Ni(II), в качестве катализатора (непатентный документ 3) и (4) реакцию аэробного окисления спиртов с использованием наночастиц пероксида никеля (NiO2) в качестве катализатора (непатентный документ 4).

Как описано в (1) выше, высокоокисленный пероксид никеля имеет более высокий уровень окислительной способности, чем оксид никеля, и давно известно, что он способен стехиометрически окислять различные спирты. Этот тип пероксида никеля не получается в чистом виде или в форме ангидрида, многие аспекты его структуры остаются неясными, его также называют оксидом никеля, который имеет адсорбированный кислород. Однако, так как пероксид никеля очень полезен в качестве окислительного агента, если бы было возможно каталитически генерировать активные окислительные частицы, используя молекулярный кислород в качестве окислительного агента, это можно было бы применять для аэробного окисления многочисленных органических веществ.

Реакции каталитического аэробного окисления спиртов были осуществлены в последние годы в результате различных модификаций и улучшений никелевых катализаторов. Катализаторы на основе гидротальцита никеля, описанные в (2) и (3) выше, осуществляют высокоэффективную активацию молекулярного кислорода путем соединения Ni с различными металлическими элементами (такими как Al или Mg), посредством чего достигается аэробное окисление с гетерогенным никелевым катализатором. В этих катализаторах Ni функционирует как центр активации кислорода в результате соединения Ni с другим металлическим элементом, и считается, что это приводит к образованию пероксочастиц, служащих реакционно-способными частицами на Ni. Кроме того, в способе, описанном в (4) выше, использующем пероксид никеля, сообщается, что реакция протекает каталитически в результате образования оксида никеля в виде наночастиц.

В химической промышленности применение никеля и соединений никеля не ограничивается реакциями окисления спиртов, но также было показано, что они эффективны в различных реакциях, таких как различные реакции окисления, реакции восстановления и реакции гидрирования, а также в катализаторах для очистки автомобильных выхлопных газов и в фотокатализаторах.

Непатентный документ 1: J. Org. Chem., 27 (1962) 1597

Непатентный документ 2: Angew. Chem. Int. Ed., 40 (2001) 763

Непатентный документ 3: J. Vol. Cat., A236 (2005) 206

Непатентный документ 4: Appl. Cat., A282 (2005) 25

Описание изобретения

Проблемы, решаемые изобретением

Однако известные способы, описанные выше, не обязательно имеют адекватную селективность целевого продукта или активность катализатора и вряд ли рассматриваются в качестве промышленно привлекательных способов. Кроме того, при рассмотрении задачи осуществления снижения количества используемого активного компонента и высокой реакционной способности никель и соединения никеля, используемые в качестве катализаторов, обычно используют путем диспергирования и нанесения на носитель, чтобы увеличить удельную площадь поверхности и улучшить эффективность применения во время использования в качестве компонентов катализатора. Хотя носители, на которые наносят никель и соединения никеля, бывают разных типов в зависимости от характеристик реакции и применения, эти носители имеют проблемы в том, что они не всегда способны получать удовлетворительную активность реакции, или активные компоненты катализатора поддаются отделению от носителя в зависимости от распределения компонентов катализатора внутри носителя.

Авторы настоящего изобретения провели обширные исследования материала с композитными частицами на подложке настоящей заявки, в котором композитные частицы, содержащие окисленный никель и Х (где Х обозначает, по меньшей мере, один из элементов, выбранных из группы, состоящей из никеля, палладия, платины, рутения, золота, серебра и меди), нанесены на носитель, основываясь на предположении его практического применения в промышленном способе. В результате в случае использования в качестве катализатора для химического синтеза, так как материал с композитными частицами на подложке, в котором композитные частицы равномерно нанесены на внутренность носителя, сдерживает диффузию исходных материалов реакции и продуктов реакции вследствие сопротивления пор внутри носителя, композитные частицы, нанесенные внутри носителя, не используются эффективно, и ясно показано, что такой материал с композитными частицами на подложке не является обязательно удовлетворительным с точки зрения активности реакции. Кроме того, было определено, что композитные частицы, нанесенные на внешнюю поверхность частиц носителя, имеют такие проблемы, как потеря активности вследствие маскировки активных центров из-за адсорбции побочных продуктов реакции и накопления токсичных веществ в зависимости от типа реакции или типа реакционного аппарата и подобного, и потеря активности катализатора вследствие отделения композитных частиц от носителя из-за истирания, вызванного столкновениями между частицами носителя и между частицами носителя и стенками реактора и подобного.

Ввиду вышесказанного целью настоящего изобретения является обеспечить материал с композитными частицами на подложке, который поддерживает высокую реакционную способность на протяжении длительного периода времени путем устойчивого нанесения композитных частиц, образованных из окисленного никеля и Х (где Х обозначает, по меньшей мере, один из элементов, выбранных из группы, состоящей из никеля, палладия, платины, рутения, золота, серебра и меди), на носитель, способ получения данного материала с композитными частицами на подложке и способ получения соединений с использованием данного материала с композитными частицами на подложке в качестве катализатора для химического синтеза.

Средство для решения данных проблем

В результате проведения обширного изучения вышеуказанных проблем авторы настоящего изобретения обнаружили, что в материале с композитными частицами на подложке, содержащем композитные частицы, образованные из окисленного никеля и Х (где Х обозначает, по меньшей мере, один из элементов, выбранных из группы, состоящей из никеля, палладия, платины, рутения, золота, серебра и меди), и носитель, на который нанесены композитные частицы, путем регулирования распределения композитных частиц внутри носителя и образования нанесенного слоя, в котором композитные частицы локализованы внутри конкретного диапазона, вышеуказанные проблемы могут быть решены, тем самым приводя к завершению настоящего изобретения.

А именно, настоящее изобретение описывается следующим образом.

Материал с композитными частицами на подложке, содержащий:

композитные частицы, образованные из окисленного никеля и Х (где Х обозначает, по меньшей мере, один из элементов, выбранных из группы, состоящей из никеля, палладия, платины, рутения, золота, серебра и меди); и

носитель, на который нанесены композитные частицы,

где материал с композитными частицами на подложке содержит нанесенный слой, в котором локализованы композитные частицы.

В частности, материал с композитными частицами на подложке согласно изобретению содержит нанесенный слой, в котором локализованы композитные частицы, находится в области, распространяющейся от поверхности материала с композитными частицами на подложке до 40% эквивалентного диаметра материала с композитными частицами на подложке.

Далее, в материале с композитными частицами на подложке согласно изобретению эквивалентный диаметр материала с композитными частицами на подложке превышает 200 мкм и нанесенный слой, в котором локализованы композитные частицы, находится в области, распространяющейся на 80 мкм от внешней поверхности материала с композитными частицами на подложке.

Далее, в материале с композитными частицами на подложке согласно изобретению эквивалентный диаметр материала с композитными частицами на подложке составляет 200 мкм или меньше и нанесенный слой, в котором локализованы композитные частицы, находится в области, распространяющейся от поверхности материала с композитными частицами на подложке до 30% эквивалентного диаметра материала с композитными частицами на подложке.

В частности, материал с композитными частицами на подложке согласно изобретению содержит внешний слой, по существу, свободный от композитных частиц на внешней стороне нанесенного слоя, в котором локализованы композитные частицы.

В частности, в материале с композитными частицами на подложке согласно изобретению внешний слой образован с толщиной от 0,01 до 15 мкм от внешней поверхности носителя.

Далее, в материале с композитными частицами на подложке согласно изобретению композитная частица имеет средний диаметр частицы от 2 до 10 нм.

Далее, в материале с композитными частицами на подложке согласно изобретению композиционное отношение никеля и Х в композитной частице в терминах атомного отношения Ni/Х составляет от 0,1 до 10.

Далее, изобретение относится к материалу с композитными частицами на подложке согласно изобретению, в котором композитная частица имеет ядро, образованное из Х, и данное ядро покрыто окисленным никелем.

В частности, изобретение относится к материалу с композитными частицами на подложке согласно изобретению, в котором носитель образован из алюминийсодержащей композиции на основе оксида кремния, содержащей оксид кремния и оксид алюминия.

Также изобретение относится к способу получения материала с композитными частицами на подложке, в котором композитная частица, образованная из окисленного никеля и Х (где Х обозначает, по меньшей мере, один из элементов, выбранных из группы, состоящей из никеля, палладия, платины, рутения, золота, серебра и меди), нанесена на носитель, содержащий:

первый этап получения смеси при температуре, по меньшей мере, 60°С путем смешивания водной суспензии, содержащей носитель, на который нанесен оксид, по меньшей мере, одного из основных металлов, выбранных из группы, состоящей из щелочных металлов, щелочноземельных металлов и редкоземельных металлов, и кислого водного раствора растворимой соли металла, содержащей никель и Х; и

второй этап тепловой обработки предшественника, содержащегося в данной смеси.

В частности, заявлен способ получения материала с композитными частицами на подложке согласно изобретению в котором данная водная суспензия дополнительно содержит соль, по меньшей мере, одного из основных металлов, выбранных из группы, состоящей из щелочных металлов, щелочноземельных металлов и редкоземельных металлов.

В частности, в способе получения материала с композитными частицами на подложке согласно изобретению указанная водная суспензия дополнительно содержит растворимую соль алюминия.

Изобретение также относится к способу получения сложного эфира карбоновой кислоты, содержащему:

реакцию альдегида и спирта в присутствии кислорода с использованием материала с композитными частицами на подложке согласно изобретению в качестве катализатора.

В частности, заявлен способ получения сложного эфира карбоновой кислоты согласно изобретению, в котором альдегид выбирают из акролеина, метакролеина или их смеси.

В частности, в способе получения сложного эфира карбоновой кислоты по настоящему изобретению спирт представляет собой метанол.

Выгоды данного изобретения

Материал с композитными частицами на подложке согласно настоящему изобретению способен поддерживать высокую реакционную способность на протяжении длительного периода времени путем эффективного использования композитных частиц путем устойчивого нанесения композитных частиц, образованных из окисленного никеля и Х (где Х обозначает, по меньшей мере, один из элементов, выбранных из группы, состоящей из никеля, палладия, платины, рутения, золота, серебра и меди) на носитель.

Краткое описание чертежей

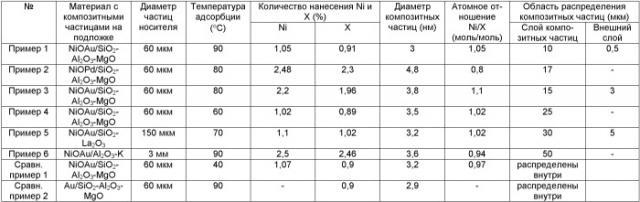

Фиг.1 показывает результаты рентгеновского анализа, с использованием рентгеновского микрозонда, сечения частицы материала с композитными частицами на подложке примера 1.

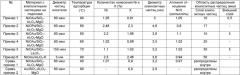

Фиг.2 показывает результаты рентгеновского анализа с использованием рентгеновского микрозонда, сечения частицы материала с композитными частицами на подложке примера 2.

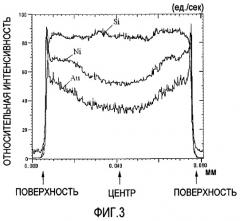

Фиг.3 показывает результаты рентгеновского анализа с использованием рентгеновского микрозонда, сечения частицы материала с композитными частицами на подложке сравнительного примера 1.

Фиг.4 показывает результаты рентгеновского анализа с использованием рентгеновского микрозонда, сечения частицы материала с композитными частицами на подложке сравнительного примера 2.

Лучший вариант осуществления данного изобретения

Последующее описание дает объяснение лучшего варианта осуществления настоящего изобретения (называемого "настоящий вариант осуществления"). Последующий вариант осуществления является примерным для объяснения настоящего изобретения и не предназначен для ограничения настоящего изобретения только данным вариантом осуществления. Настоящее изобретение может выполняться в различных формах без отклонения от своей сущности.

[Материал с композитными частицами на подложке]

Материал с композитными частицами на подложке согласно настоящему варианту осуществления содержит композитные частицы, образованные из окисленного никеля и Х (где Х обозначает, по меньшей мере, один из элементов, выбранных из группы, состоящей из никеля, палладия, платины, рутения, золота, серебра и меди), и носитель, на который нанесены композитные частицы, и имеет нанесенный слой, в котором локализованы композитные частицы.

Применяемый здесь термин "нанесенный слой, в котором локализованы композитные частицы" относится к области в носителе, в которой сконцентрированы композитные частицы. В материале с композитными частицами на подложке согласно настоящему варианту осуществления, так как композитные частицы нанесены на носитель не случайным образом, а скорее избирательно нанесены в фиксированной области, эта область, в общем, называется "нанесенный слой, в котором локализованы композитные частицы". В материале с композитными частицами на подложке, так как некоторая область представляет собой "нанесенный слой, в котором локализованы композитные частицы" при том, что композитные частицы сконцентрированы в фиксированной области по сравнению с другими частями, данная область может быть определена с помощью рентгеновского микрозондового анализа, описанного ниже, или из изображений отраженных вторичных электронов сканирующего электронного микроскопа высокого разрешения. Нанесенный слой, в котором локализованы композитные частицы, предпочтительно находится в области, распространяющейся от поверхности материала с композитными частицами на подложке до 40% эквивалентного диаметра материала с композитными частицами на подложке. Если нанесенный слой, в котором локализованы композитные частицы, находится в этой области, эффекты скоростей диффузии реагентов внутри носителя снижены, что способствует улучшению активности реакции.

Материал с композитными частицами на подложке согласно настоящему варианту осуществления может иметь различные размеры и различные формы, так что реальная толщина диаметра частиц имеет порядок от мкм до см. Конкретные примеры формы материала с композитными частицами на подложке могут включать в себя различные формы, такие как сферы, овалы, цилиндры, таблетки, полые цилиндры, пластины, стержни, листы, соты или подобные. Форма материала с композитными частицами на подложке может надлежащим образом меняться согласно форме реакции, и в реакции в неподвижном слое, например, частицы в форме полых цилиндров или сот выбирают благодаря низким потерям давления на них, тогда как сферические частицы обычно выбирают в условиях суспензирования в жидкофазной суспензии.

Применяемый здесь термин "эквивалентный диаметр" относится к диаметру сферических частиц или, в случае частиц нерегулярной формы, к диаметру сферы, имеющей такой же объем, как данные частицы, или имеющей площадь поверхности, равную площади поверхности данных частиц. Эквивалентный диаметр измеряют путем измерения среднего диаметра частиц (на основании объема), используя аппарат измерения распределения размера частиц путем лазерной дифракции/рассеяния и используя полученное значение в качестве эквивалентного диаметра. Альтернативно, численный средний диаметр частиц, измеренный с помощью сканирующего электронного микроскопа (СЭМ), также может быть использован для выражения эквивалентного диаметра.

Толщину нанесенного слоя, в котором локализованы композитные частицы, выбирают в оптимальном диапазоне согласно толщине носителя, диаметру частиц, типу реакции и форме реакции. Кроме того, так как "эквивалентный диаметр материала с композитными частицами на подложке" обычно такой же, как "эквивалентный диаметр носителя", "эквивалентный диаметр материала с композитными частицами на подложке" может быть определен из эквивалентного диаметра носителя.

Например, в случае использования носителя с размером, таким, что толщина носителя превышает 200 мкм (например, несколько мм или больше), материал с композитными частицами на подложке обычно используют в жидкофазной реакции, имеющей относительно медленную скорость реакции, или газофазной реакции. Таким образом, обеспечивая область, в которой активный компонент в форме композитных частиц распространяется от поверхности материала с композитными частицами на подложке до 40% эквивалентного диаметра материала с композитными частицами на подложке, и слой, в котором композитные частицы нанесены до 80 мкм от внешней поверхности материала с композитными частицами на подложке, но не нанесены внутри материала с композитными частицами на подложке, может быть получен материал с композитными частицами на подложке, который устойчив к влиянию скоростей диффузии реагентов. В результате композитные частицы могут эффективно использоваться.

С другой стороны, в случае, когда толщина носителя составляет 200 мкм или меньше, композитные частицы предпочтительно наносят в области, распространяющейся от поверхности материала с композитными частицами на подложке до 30% эквивалентного диаметра материала с композитными частицами на подложке. В случае использования жидкофазной реакции, в частности, носитель обычно формируют так, чтобы иметь маленький диаметр частиц в соответствии с реакцией вследствие влияния скорости реакции и скоростей диффузии реагентов внутри пор в носителе. В настоящем варианте осуществления высокоактивный материал с композитными частицами на подложке может быть получен без снижения диаметра частиц носителя путем снижения толщины нанесенного слоя, в котором локализованы композитные частицы. А именно, согласно настоящему варианту осуществления становится легко отделять катализатор путем осаждения, что дает преимущество возможности выполнения отделения при использовании сепаратора малого объема. Однако, если объем части композитных частиц в материале с композитными частицами на подложке, которые не нанесены, становится избыточно большим, объем, не требуемый реакцией на контейнер, увеличивается, вызывая отходы. Таким образом, предпочтительно устанавливать диаметр частиц носителя, требуемую толщину нанесенного слоя, в котором локализованы композитные частицы, и толщину слоя, в котором композитные частицы не нанесены согласно форме реакции.

Материал с композитными частицами на подложке может также иметь внешний слой, по существу, свободный от композитных частиц, на внешней стороне нанесенного слоя, в котором локализованы композитные частицы. Данный внешний слой предпочтительно образован на толщину от 0,01 до 15 мкм от внешней поверхности носителя. В результате обеспечения внешнего слоя внутри этого диапазона материал с композитными частицами на подложке может использоваться в качестве катализатора, очень устойчивого к отравлению катализатора, что препятствует потере композитных частиц из-за истирания в реакциях с использованием таких реакторов, как реактор с псевдоожиженным слоем, барботажная колонна, реактор с перемешиванием или другой реактор, для которого существует возможность трения частиц катализатора, и в реакциях, в которых существует накопление каталитических ядов. Кроме того, так как внешний слой может быть исключительно тонким, большое снижение активности может быть подавлено.

Толщину внешнего слоя, по существу, свободного от композитных частиц, выбирают в оптимальном диапазоне соответственно характеристикам реакции, физическим свойствам носителя, содержанию композитных частиц и подобному, и она предпочтительно составляет от 0,01 до 15 мкм, более предпочтительно от 0,1 до 10 мкм и еще более предпочтительно от 0,2 до 5 мкм. Если толщина внешнего слоя (слоя без композитных частиц на подложке) превышает 15 мкм, хотя нет изменения в эффекте улучшения срока службы катализатора, когда композитные частицы используются в качестве катализатора, это ведет к снижению каталитической активности. Если толщина внешнего слоя меньше чем 0,01 мкм, чувствительность к потере частиц катализатора из-за истирания имеет тенденцию увеличиваться.

В настоящем варианте осуществления применяемый здесь термин "по существу, свободный от композитных частиц" относится к существенному отсутствию пика, указывающего распределение окисленного никеля и Х (где Х обозначает, по меньшей мере, один из элементов, выбранных из группы, состоящей из никеля, палладия, платины, рутения, золота, серебра и меди), имеющего относительную интенсивность 10% или больше, в рентгеновском микрозондовом анализе, описанном ниже, или в изображениях отраженных вторичных электронов, полученных со сканирующим электронным микроскопом высокого разрешения.

Композитные частицы настоящего варианта осуществления представляют собой частицы, образованные из окисленного никеля и Х (где Х обозначает, по меньшей мере, один из элементов, выбранных из группы, состоящей из никеля, палладия, платины, рутения, золота, серебра и меди).

Предпочтительные примеры окисленного никеля могут включать в себя оксиды никеля, образованные путем связывания никеля и кислорода (такие как Ni2O, NiO, NiO2, Ni3O4 или Ni2O3), и смешанные оксиды, содержащие никель, такие как соединения оксида никеля, образованные путем связывания никеля и Х и/или одного или нескольких типов других металлических элементов и кислорода, или твердый раствор, или их смеси.

Применяемый здесь термин "оксид никеля" относится к соединению, содержащему никель и кислород. Оксиды никеля могут включать в себя ранее представленные Ni2O, NiO, NiO2, Ni3O4 или Ni2O3 или их гидраты, гидропероксиды никеля, содержащие группу ООН, пероксиды никеля, содержащие группу О2, и их смеси.

Кроме того, применяемый здесь термин "смешанный оксид" относится к оксиду, содержащему два или больше типов металлов. Применяемый здесь термин "смешанный оксид" относится к оксиду, в котором два или больше типов оксидов металлов образуют соединение, и хотя он включает в себя сложные оксиды, не содержащие ион оксокислоты в качестве структурного элемента (такие как перовскитные оксиды и шпинельные оксиды никеля), он относится к оксиду, имеющему более широкий контекст, чем сложные оксиды, и включает в себя все оксиды, в которых соединяются два или больше типов металлов. Оксиды, в которых два или больше типов оксидов металлов образуют твердый раствор, также находятся внутри сущности смешанных оксидов.

Авторы настоящего изобретения обнаружили, что в случае использования материала с композитными частицами на подложке согласно настоящему варианту осуществления в качестве катализатора для синтеза сложных эфиров карбоновой кислоты, путем соединения оксида никеля с Х, может быть выявлена каталитическая способность, присущая оксидам никеля, имеющим активность в окислительной этерификации, и удивительно высокий уровень производительности катализатора может быть продемонстрирован, отличный от полученного с катализатором, образованным из каждого компонента по отдельности. Это считается уникальным эффектом, возникающим в результате соединения никелевого соединения и Х, что является результатом действия нового катализатора, отличного от демонстрируемого каждым компонентом по отдельности, вследствие двойного функционального эффекта между обоими металлическими компонентами или образования новых активных частиц. На основании этой новой концепции в случае нанесения окисленного никеля и Х на носитель в высокодисперсном состоянии может быть достигнута удивительная производительность катализатора, которую невозможно получить с обычными катализаторами.

Например, если золото выбирают для Х и оксид никеля и золото наносят на носитель в высокодисперсном состоянии, возникает удивительно высокая производительность катализатора. Было обнаружено, что этот катализатор демонстрирует высокую степень селективности по сложному эфиру карбоновой кислоты и заметное улучшение активности при конкретном композиционном отношении Ni/Au по сравнению с соответствующим нанесенным только оксидом никеля или золотом на носитель. Данный катализатор также демонстрирует высокую каталитическую активность на атом металла по сравнению с нанесенными частицами, образованными только из каждого компонента, и появление производительности катализатора в результате их соединения сильно зависит от нанесенной композиции никеля и золота. Предполагается, что это происходит из-за присутствия оптимального отношения для формирования степени окисления никеля, которая является оптимальной для реакции. Таким образом, заметные эффекты соединения, которые не могут быть предсказаны из простого объединенного добавления каждого отдельного компонента, демонстрируются в результате диспергирования двух компонентов, содержащих оксид никеля и золото, и нанесения на носитель.

Материал с композитными частицами на подложке, в котором золото выбрано для Х, содержит окисленный никель и золото, нанесенные на носитель в высокодисперсном состоянии, и обнаружено, что оба компонента соединяются на нанометрическом уровне. На основании результатов наблюдений с помощью просвечивающего электронного микроскопа/сканирующего просвечивающего электронного микроскопа (ПЭМ/СПЭМ) приблизительно сферические наночастицы, размерами от 2 до 3 нм, равномерно диспергированы и нанесены на носитель. Согласно элементному анализу наночастиц с помощью энергорассеивающей рентгеновской спектрометрии (ЭРС) было обнаружено, что все частицы содержат никель и золото, и было обнаружено, что никель покрывает поверхность наночастиц золота. Кроме того, также было обнаружено, что отдельно никелевый компонент нанесен на носитель в добавление к наночастицам, содержащим никель и золото.

Согласно результатам рентгеновской фотоэлектронной спектроскопии (РФЭС) и порошковой рентгеновской дифракции (ПРД), хотя золото присутствует в форме кристаллического металла, никель предположительно присутствует в форме аморфного оксида, имеющего бивалентность.

На основании ультрафиолетовой-видимой спектроскопии (УФ-Вид) было обнаружено, что пик поглощения поверхностного плазмона (приблизительно при 530 нм), происходящий от наночастиц золота, наблюдаемый в наночастицах золотых монометаллических частиц, исчезает, когда оксид никеля и золото соединяются. Данное явление, включающее исчезновение этого пика поглощения поверхностного плазмона, не наблюдается в катализаторах, образованных из комбинации частиц золота и оксида металла, иного чем оксид никеля, и не наблюдается влияние на реакцию (включая такие оксиды металлов, как оксид хрома, оксид марганца, оксид железа, оксид кобальта, оксид меди и оксид цинка). Считается, что исчезновение этого пика поглощения поверхностного плазмона является результатом образования смешанного электронного состояния, промежуточного посредством поверхности раздела контакта между окисленным никелем и золотом, или, другими словами, результатом гибридизации двух типов металлических химических частиц.

Превращение в высокоокисленный оксид никеля может подтверждаться изменением цвета катализатора и ультрафиолетовой-видимой спектроскопией (УФ-Вид). В результате добавления золота к оксиду никеля оксид никеля изменялся по цвету от серовато-зеленого до коричневого и УФ-спектр демонстрировал поглощение почти по всей области видимого света. Форма УФ-спектра и цвет катализатора были подобны форме и цвету высокоокисленного оксида никеля (NiO2), измеренного в качестве образца сравнения. На основании этого предполагается, что никель превращается в высокоокисленный оксид никеля путем добавления золота.

На основании вышеизложенных результатов считается, что структура композитных частиц в случае выбора золота для Х является такой, что частицы золота служат в качестве ядра, и их поверхность покрыта высокоокисленным оксидом никеля без каких-либо атомов золота, присутствующих на поверхности композитных частиц.

Нанесенная композиция никеля и Х на носитель находится предпочтительно в диапазоне от 0,20 до 0,99, более предпочтительно в диапазоне от 0,30 до 0,90 и еще более предпочтительно в диапазоне от 0,50 до 0,90, в обозначениях атомного отношения Ni/(Ni+Х). Применяемый здесь термин "атомное отношение Ni/(Ni+Х)" относится к отношению числа атомов никеля, нанесенных на носитель, к полному числу атомов никеля и Х.

Композитные частицы предпочтительно наносят на носитель в высокодисперсном состоянии. Композитные частицы более предпочтительно наносят путем диспергирования в форме микрочастиц или тонкой пленки, и средний диаметр частиц предпочтительно составляет от 2 до 10 нм, более предпочтительно от 2 до 8 нм и еще более предпочтительно от 2 до 6 нм.

Если средний диаметр композитных частиц находится внутри вышеуказанных диапазонов, формируется особая структура активных частиц, образованных из никеля и Х, и активность реакции имеет тенденцию к увеличению. Здесь средний диаметр частиц в настоящем варианте осуществления относится к численному среднему диаметру частиц, измеренному с помощью просвечивающего электронного микроскопа (ПЭМ). Более конкретно, на изображении, наблюдаемом с помощью просвечивающего электронного микроскопа, область черного контраста указывает композитные частицы и средний диаметр частиц может быть вычислен путем измерения диаметра каждой частицы для всех частиц.

Отношение никеля и Х в композитных частицах предпочтительно находится в диапазоне от 0,1 до 10, более предпочтительно в диапазоне от 0,2 до 5,0 и еще более предпочтительно в диапазоне от 0,3 до 3,0, в обозначениях атомного отношения Ni/Х. Если атомное отношение Ni/Х находится внутри вышеуказанных диапазонов, формируется особая структура активных частиц, образованных из никеля и Х, и степень окисления никеля, оптимальная для реакции, и в результате этого активность и селективность имеют тенденцию быть выше, чем для материала с композитными частицами на подложке, образованными из никеля и Х вне указанных диапазонов.

Хотя нет особых ограничений на форму композитных частиц при обеспечении того, что оба компонента из никеля и Х содержатся в них, предпочтительно оба компонента присутствуют в данных частицах, и частицы находятся в форме, имеющей фазовую структуру, такую как структура твердого раствора, в которой химические частицы случайным образом занимают кристаллические места, ядерно-оболочечная структура, в которой каждая химическая частица отделена в форме концентрических сфер, структура с анизотропным разделением фаз, в которой фазы разделены анизотропно, или гетеросвязная структура, в которой обе химические частицы присутствуют рядом друг с другом на поверхности частицы. Более предпочтительно, композитные частицы имеют форму, в которой они имеют ядро, образованное из Х, а окисленный никель нанесен на поверхность ядер. Нет особых ограничений на внешнюю форму композитных частиц при обеспечении того, что оба компонента содержатся в них, и данная форма может быть сферической или полусферической, и подобной.

Как описано ранее, просвечивающая электронная микроскопия/сканирующая просвечивающая электронная микроскопия (ПЭМ/СПЭМ), например, является эффективной в качестве технологии анализа для наблюдения формы композитных частиц, а элементные анализы внутри частиц и получение изображений распределения элементов в них возможны посредством облучения наночастиц, наблюдаемого с помощью ПЭМ/СПЭМ с электронным пучком. Композитные частицы настоящего варианта осуществления содержат никель и Х во всех частицах, как будет показано в примерах, описанных ниже, и доказано, что они имеют форму, в которой поверхность Х покрыта никелем. В случае такой формы атомное отношение никеля и Х меняется согласно расположению точек композиционного анализа в частицах и никель детектируется в больших количествах на краях частиц, чем в их центральной части. Таким образом, существуют вариации атомного отношения никеля и Х в зависимости от положения точек анализа даже среди индивидуальных частиц, и их диапазон включен в диапазон атомного отношения Ni/Х, описанный выше.

В случае, если для Х выбрано золото, серебро или медь, ультрафиолетовая-видимая спектроскопия (УФ-Вид) является эффективным средством идентификации их структуры. В случае наночастиц только из золота, серебра или меди происходит сопряжение между фотоэлектрическим полем от видимой до инфракрасной области и свободными электронами на поверхности металла, возникающими при поглощении поверхностного плазмона. Например, когда катализатор, нанесенный с золотыми частицами, облучается видимым светом, наблюдается спектр поглощения, который основан на плазмонном резонансе, возникающем от частиц золота, при длине волны приблизительно 530 нм. Однако в материале с композитными частицами на подложке, в котором оксид никеля и золото нанесены согласно настоящему варианту осуществления, так как поглощение его поверхностных плазмонов исчезает, можно считать, что золото не присутствует на поверхности композитных частиц настоящего варианта осуществления.

Нет особых ограничений на твердую форму никеля при условии, что получается заданная активность, и предпочтительно он находится в аморфной форме, при которой дифракционные пики не наблюдаются в рентгеновской дифракции. В результате образования такой формы, в случае использования в качестве катализатора реакции окисления, предполагается, что взаимодействие с кислородом увеличивается, и, так как связывающая поверхность раздела между окисленным никелем и Х увеличивается, имеется тенденция к получению еще большей активности.

В настоящем варианте осуществления Х представляет собой, по меньшей мере, один из элементов, выб