Способ закрепления теплообменных труб в трубных решетках

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при закреплении труб в трубных решетках теплообменных аппаратов. Трубу устанавливают профилированной законцовкой в трубное отверстие трубной решетки. На внешней поверхности законцовки выполнен кольцевой выступ. На внутренней поверхности законцовки симметрично оси кольцевого выступа расположена кольцевая выемка. Длина выемки меньше длины образующей цилиндрической поверхности кольцевого выступа. Трубное отверстие выполнено с прямоугольной кольцевой канавкой и с центральным ребром. При установке законцовки ее кольцевой выступ располагают напротив кольцевой канавки. Трубу фиксируют от возможных перемещений, после чего законцовку закрепляют в трубном отверстии. Для этого к внутренней поверхности законцовки прикладывают деформирующее усилие. При этом обеспечивают изгибные деформации в кольцевом выступе при достижении им центрального ребра. В результате получают соединение трубы с трубной решеткой, имеющее повышенные служебные характеристики, в том числе противокоррозионную стойкость. 6 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к процессам закрепления труб в трубных решетках теплообменных аппаратов с раздельным контролируемым формированием повышенных служебных характеристик, в том числе противокоррозионной стойкости.

Известен способ закрепления труб в трубных решетках, включающий выполнение подготовительных операций на трубах, установку трубы в трубное отверстие, фиксирование ее от возможных перемещений, обварку торца трубы на лицевой поверхности трубной решетки с последующей развальцовкой конца трубы путем приложения сжимающего к ее внутренней поверхности усилия, например, механической вальцовкой (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов, Ленинград, Судостроение, 1972, 143 с.).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести повышенную стоимость производства комбинированных соединений. Кроме того, последние имеют определенное ограничение по использованию, так как не все материалы, образующих пары соединяемых элементов, являются свариваемыми. Служебные характеристики неразъемных соединений ограничиваются только прочностью и их плотностью, и не регламентированы противокоррозионные свойства. Эксплуатация трубных пучков с подобными неразъемными соединениями не отличается большим сроком межремонтного пробега.

Известен также способ закрепления труб в трубных решетках, включающий установку выполненной на конце теплообменной трубы профилированной законцовки, имеющей кольцевой выступ на внешней поверхности, в трубное отверстие, имеющее прямоугольную кольцевую канавку с центральным ребром, с расположением кольцевого выступа профилированной законцовки напротив упомянутой кольцевой канавки, фиксацию трубы от возможных перемещений и последующее закрепление профилированной законцовки в трубном отверстии путем приложения к ее внутренней поверхности деформирующего усилия с обеспечением пластических деформаций в материале трубы на центральном ребре трубного отверстия (RU 2162023 С2 20.02.2008, В21D 53/08, 41/00, бюл. №5, - прототип).

Главными недостатками известного способа являются большие по значению деформирующие усилия при закреплении профилированной законцовки трубы в трубном отверстии и отсутствие противокоррозионной защиты внутренней поверхности закрепленной законцовки.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы обеспечивал повышенные служебные характеристики, в том числе противокоррозионную стойкость, которые бы не требовали больших деформирующих усилий.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, включающем установку выполненной на конце теплообменной трубы профилированной законцовки, имеющей кольцевой выступ на внешней поверхности, в трубное отверстие, имеющее прямоугольную кольцевую канавку с центральным ребром, с расположением кольцевого выступа профилированной законцовки напротив упомянутой кольцевой канавки, фиксацию трубы от возможных перемещений и последующее закрепление профилированной законцовки в трубном отверстии путем приложения к ее внутренней поверхности деформирующего усилия с обеспечением пластических деформаций в материале трубы на центральном ребре трубного отверстия, согласно изобретению профилированную законцовку выполняют с расположенной на внутренней поверхности симметрично оси кольцевого выступа кольцевой выемкой, длина которой меньше длины образующей цилиндрической поверхности кольцевого выступа, с обеспечением при приложении к внутренней поверхности законцовки деформирующего усилия изгибных деформаций в кольцевом выступе при достижении им центрального ребра.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет раздельно формировать три повышенные служебные характеристики, которые легко контролируются при производстве неразъемных соединений.

Это объясняется тем, что:

- формирование характеристик плотности на боковых поверхностях кольцевой канавки, усугубляемых предварительной изгибной деформацией полотна законцовки;

- закреплением профилированных законцовок в трубных отверстиях достигают одинаковость их внутренних конечных диаметров;

- согласно вышесказанному стало возможным устранение турбулентного течения внутритрубной жидкости путем установки втулок, в том числе из противокоррозионного материала.

В связи с вышеизложенным является рациональной с экономической стороны и эффективной в период эксплуатации установка в полостях закрепленных законцовок втулок, в том числе из противокоррозионного материала, что обеспечивает повышенные противокоррозионные свойства неразъемных механических соединений и не вызывает турбулентного течения рабочей жидкости при работе теплообменного аппарата.

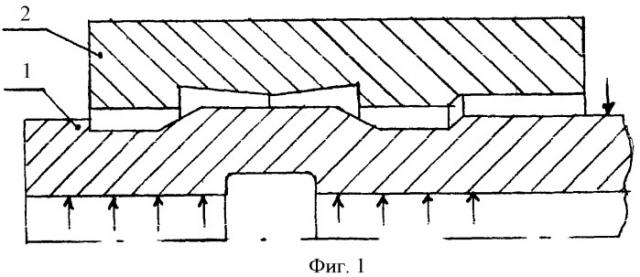

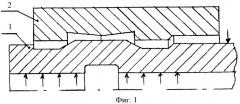

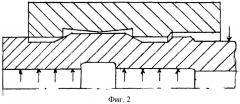

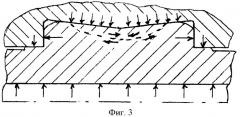

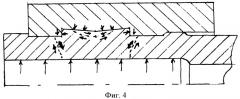

Сущность изобретения поясняется чертежами, где на фиг.1 показано исходное положение профилированной законцовки в трубном отверстии перед ее закреплением; на фиг.2 - окончание стадии предварительного закрепления профилированной законцовки в трубном отверстии (касание кромками кольцевой канавки боковых поверхностей трубного отверстия); на фиг.3 - стадия локальной раскатки кольцевого выступа на ребре кольцевой канавки, сопровождаемая изгибной деформацией законцовки; на фиг.4 - окончание стадии закрепления законцовки в трубном отверстии; на фиг.5 - стадия формирования внутреннего торцевого уплотнения; на фиг.6 - эталонное неразъемное соединение, отвечающее трем служебным характеристикам.

Вариант осуществления изобретения состоит в следующем.

Теплообменные трубы 1, прошедшие подготовительные операции: правку в косовалковой правильной машине, резку в меру и калибровку - зачистку внешней поверхности концов, подвергают обработке давлением в разъемной матрице посредством дорна. В результате формируется структурированный кольцевой выступ, а внутренняя поверхность законцовки имеет кольцевую выемку. Причем длина последней меньше длины образующей цилиндрической поверхности кольцевого выступа.

Профилированную законцовку трубы устанавливают в трубное отверстие 2, имеющее кольцевую канавку с центральным ребром, полученным пересечением двух конических поверхностей на меньшем диаметре. При этом боковые поверхности кольцевой канавки сопряжены с упомянутыми коническими поверхностями некоторым радиусом (фиг.1).

Кольцевой выступ законцовки располагают симметрично центральному ребру кольцевой канавки. Далее трубу фиксируют от возможных перемещений. Затем, прикладывая деформирующее усилие к внутренней поверхности законцовки, например, роликами механической вальцовки, производят свободную раздачу законцовки с введением части высоты кольцевого выступа в объем кольцевой канавки (до момента касания боковых поверхностей кольцевого выступа кромок кольцевой канавки) (фиг.2).

В дальнейшем свободную раздачу законцовки сопровождают локальной раскаткой боковых поверхностей кольцевого выступа на кромках кольцевой канавки, поэтапно формируя заплечики.

В один из моментов цилиндрическая поверхность кольцевого выступа достигнет центрального ребра кольцевой канавки, и процесс упомянутой локальной раскатки переходит в процесс, сочетающий изгибную деформацию полотна. На боковых поверхностях кольцевой канавки создают давления, которые преодолеваются на финальной стадии закрепления с растяжением перемычки трубного отверстия в осевом направлении (фиг.3).

Полученные характеристики прочности и плотности фиксируются поперечными сдвигами в полотне законцовки (фиг.4).

Далее формируют внутреннее торцевое уплотнение, для чего в полость закрепленной законцовки устанавливают дорн 3 с конической рабочей поверхностью. Перемещая дорн в осевом направлении, выполняют деформацию трубы в пределах кольцевой выемки (фиг.5).

Финишная операция состоит в противокоррозионной защите неразъемного соединения путем установки втулки 4 в полость закрепленной трубы после ее раздачи (фиг.6).

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 10) труб с профилированными внешними законцовками в трубных решетках толщиной 80 мм из стали 16 ГС. Трубное отверстие содержало кольцевую канавку прямоугольного поперечного сечения с центральным ребром. Кольцевая канавка выполнялась длиной, равной 11,4 мм, и максимальной глубиной 0,47 мм. Центральное ребро, образованное коническими поверхностями, имело диаметр 25,98 мм. Радиус сопряжения боковой поверхности канавки с образующей конической поверхности составлял 0,1 мм. Трубное отверстие имело два цилиндрических пояска с диаметром ⌀25,35+0,05 мм и соответствующими длинами: внешний - 4,5 мм, внутренний - 5 мм. Кольцевая выемка глубиной 0,35 мм простиралась от внутреннего цилиндрического пояска до тыльной поверхности трубной решетки.

Исходные геометрические размеры трубы ⌀25×19,8 мм. Внешние поверхности концов трубы предварительно профилировались в технологической оснастке гидравлического пресса двойного действия, развивающего усилие 0,6 МН. Максимальный диаметр кольцевого выступа составлял ⌀25,3-0,05 мм, при этом большее основание кольцевого выступа составляло 12,4 мм, меньшее основание - 10,4 мм. Кольцевой выступ по обеим сторонам ограничен полотном с внешним диаметром, равным ⌀24,3 мм. Внешний участок полотна сопряжен с торцевым припуском, имеющим ⌀25,0 мм и длину 5 мм. Симметрично оси кольцевого выступа в профилированной законцовке выполнена кольцевая выемка диаметром ⌀20,06 мм и длиной 4,8 мм. Внутренний диаметр законцовки равен исходному диаметру трубы, т.е. ⌀19,8 мм.

Закрепление профилированной законцовки в трубном отверстии посредством механической вальцовки на стенде фирмы Индреско (США) показало:

- предварительное закрепление обеспечило внутренний диаметр законцовки ⌀20,56 мм, внутренний диаметр кольцевой выемки ⌀20,67 мм и внешний диаметр полотна законцовки ⌀24,96 мм. Усилие предварительного закрепления составляло 271 кН;

- изгибная деформация полотна кольцевого выступа осуществлялась с ⌀20,92 мм при начальном усилии раскатки от 342 МН;

- окончательное закрепление выполнялось усилием в 369 МН до конечного внутреннего диаметра, равного ⌀21,13 мм, с созданием боковых давлений внутри кольцевой канавки, равных 1220 МПа. Усилие рассчитывалось в программном продукте Deform 2D при условии, что имеет место одновременная раздача всего периметра трубы.

Экранирующие втулки с внутренними утолщениями изготавливались из стали 10 с внешним диаметром, обеспечивающим минимальный зазор по отношению к диаметру отверстия закрепленной законцовки. Полость втулки содержала утолщение ⌀19,2 мм. На внутреннюю поверхность втулки предварительно наносилось покрытие, содержащее цинк с добавками 5% алюминия, которое обладает высокоэффективными противокоррозионными свойствами. Исходная толщина втулки составляла 0,7 мм (для устранения зазора на цилиндрической контактной поверхности соединяемых элементов). Прихватка втулки на торце трубы осуществлялась посредством электродуговой сварки в защитной среде аргона, и окончательное закрепление втулки выполняли посредством механической вальцовки до исходного внутреннего диаметра трубы.

Технологическая оснастка для производства труб с внешними кольцевыми законцовками и их закрепления в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 9-му квалитету.

Установлено, что образование неразъемных соединений с изгибной деформацией полотна профилированных законцовок в сочетании с экранирующей втулкой обеспечивает гарантированные контролируемые служебные характеристики и ремонт трубного пучка переходит в разряд замены втулок при сохранности характеристик прочности и плотности. Срок межремонтного пробега определяется противокоррозионными свойствами втулок и толщиной их стенок, а полный срок межремонтного пробега определяется противокоррозионными свойствами внутренних слоев исходной теплообменной трубы вне зоны закрепления. Таким образом, предложено эффективное техническое решение, когда живучесть трубного пучка определяется всецело сопротивлением коррозии трубных решеток и труб в зонах вне их закрепления. Многократная замена втулок представляет собой упрощенный и более дешевый вариант ремонта трубного пучка, а также обеспечивает максимальный ресурс работы соединяемых элементов.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

Способ закрепления теплообменных труб в трубных решетках, включающий установку выполненной на конце теплообменной трубы профилированной законцовки, имеющей на внешней поверхности кольцевой выступ с цилиндрической поверхностью, в трубное отверстие, имеющее прямоугольную кольцевую канавку с центральным ребром, с расположением кольцевого выступа профилированной законцовки напротив упомянутой кольцевой канавки, фиксацию трубы от возможных перемещений и последующее закрепление профилированной законцовки в трубном отверстии путем приложения к ее внутренней поверхности деформирующего усилия с обеспечением пластических деформаций в трубе на центральном ребре трубного отверстия, отличающийся тем, что профилированную законцовку выполняют с расположенной на внутренней поверхности симметрично оси кольцевого выступа кольцевой выемкой, длина которой меньше длины образующей цилиндрической поверхности кольцевого выступа, с обеспечением при приложении к внутренней поверхности профилированной законцовки деформирующего усилия изгибных деформаций в кольцевом выступе при достижении им центрального ребра.