Способ изготовления алюминиевой сложной осесимметричной сварной конструкции, работающей под давлением

Иллюстрации

Показать всеИзобретение относится к способу изготовления осесимметричных сварных конструкций из алюминиевых сплавов, работающих под давлением. Обечайку изготавливают ротационной вытяжкой. В дискообразных основаниях, фланце и дне трубчатого центрального элемента механообработкой формируют наружные и внутренние опоры в виде сварочных подкладок с конфигурацией кромок, которую выбирают исходя из соотношения толщин свариваемых деталей. Поочередно собирают свариваемые элементы с получением замковых соединений и сваривают. Сначала сваривают между собой детали передней части трубчатого центрального элемента (ТЦЭ) и проводят промежуточные пневмоиспытания герметичности кольцевых швов. Затем к задней части ТЦЭ приваривают заднее дискообразное основание и сваривают ее с передней частью ТЦЭ. Производят промежуточную механообработку. Потом обечайку сваривают с дискообразными основаниями. Затем переднее дискообразное основание сваривают с фланцем ТЦЭ и осуществляют окончательную механообработку и финишные испытания герметичности сварных кольцевых швов. Сварку выполняют неплавящимся электродом в два прохода и с подачей присадочной проволоки на втором проходе, силу тока устанавливают из расчета 45-47 А на 1 мм толщины стенки при скорости сварки 10-12 м/ч и напряжении 140-180 В. Способ обеспечивает высокую размерную точность свариваемых элементов конструкции, высокое качество сварных соединений, их прочность и герметичность. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области сварки, а именно к способам изготовления осесимметричных сварных конструкций из алюминиевых сплавов, и может быть использовано при сварке сложных конструкций, включающих сочетание массивных и тонкостенных элементов.

Особенностью изготовления сложных осесимметричных сварных конструкций является обеспечение высокой размерной точности при действии сварочных деформаций в процессе термического цикла сварки и после него в процессе охлаждения конструкции.

По исполнению и назначению такие конструкции напоминают сосуды, работающие под давлением. Однако наличие в конструкциях массивных торцевых элементов в виде дискообразных оснований, трубчатого центрального элемента и ряда других элементов, а также большой протяженности (с отношением диаметра к высоте более 1:5) придает им оригинальность. Кроме того, такие конструкции отличаются специфическими условиями работы. В частности, они функционируют в условиях импульсного возрастания температуры и давления внутренней агрессивной среды, скоростных упругопластических деформаций и т.д. В связи с этим к конструкциям предъявляются высокие требования по прочности и герметичности. В сварных швах недопустим проплав.

Известен способ изготовления алюминиевых сварных конструкций подобного типа по патенту №2380207, В23К 31/02, опубл. 27.01.2010, БИ №3, 2010 г., при котором к центральному трубчатому элементу приваривают дискообразные основания и перегородки, где в последних осуществляют локальное снижение жесткости конструкции разрезанием перегородок в местах их максимального прогиба, возвращения кромок реза в исходное положение с последующей их сваркой.

Однако этот способ, при наличии одинакового с заявляемым способом базового каркаса в виде дискообразных оснований, привариваемых к центральному трубчатому элементу, решает задачу обеспечения при действии сварочных деформаций устойчивости перегородок, которые отсутствуют в заявляемом способе.

Наиболее близким по технической сути и достигаемому техническому результату является другой способ изготовления такого рода конструкций по патенту №2389592, В23К 31/02, опубл. 20.05.2010 г., БИ №14, 2010 г., принятому авторами за прототип, при котором приварку элементов конструкции к сваренному каркасу в виде центрального трубчатого элемента с дискообразными основаниями осуществляют с использованием технологических зазоров, определенной последовательности и приемов выполнения сварочных операций.

Такой способ позволяет за счет технологических зазоров учесть перемещения свариваемых элементов от влияния термического цикла сварки и избежать коробления конструкции.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления осесимметричных сварных конструкций, принятого авторами за прототип, относится недостаточный набор технологических приемов обеспечения размерной точности конструкции, прочности и герметичности сварных швов. Кроме того, в сварной конструкции заявляемого способа присутствуют дополнительные конструктивные элементы, для сварки которых требуются иные, по мнению авторов ранее не известные, технические решения.

Таким образом, задачей данного технического решения (прототипа) являлось обеспечение размерной точности и технологичности изготовления.

Общими признаками с предлагаемым авторами способом изготовления алюминиевой сложной осесимметричной сварной конструкции является сборка деталей конструкции в сварочно-сборочном приспособлении, дуговая сварка в среде защитных газов.

В отличие от прототипа, предлагаемый авторами способ изготовления алюминиевой сложной осесимметричной сварной конструкции основан на том, что обечайку изготавливают ротационной вытяжкой, в дискообразных основаниях, фланце и дне трубчатого центрального элемента механообработкой формируют наружные и внутренние опоры в виде сварочных подкладок с конфигурацией кромок, которую выбирают исходя из соотношения толщин свариваемых деталей, поочередно собирают свариваемые элементы конструкции с получением замковых соединений и сваривают, при этом сначала сваривают между собой детали передней части трубчатого центрального элемента и проводят промежуточные пневмоиспытания герметичности полученных сварных кольцевых швов, затем к задней части трубчатого центрального элемента приваривают заднее дискообразное основание и сваривают ее с передней частью трубчатого центрального элемента, производят промежуточную механообработку, потом обечайку сваривают с дискообразными основаниями, а затем переднее дискообразное основание сваривают с фланцем трубчатого центрального элемента, и осуществляют окончательную механообработку и финишные испытания герметичности сварных кольцевых швов, причем сварку упомянутых элементов конструкции выполняют неплавящимся электродом в два прохода и с подачей присадочной проволоки на втором проходе, силу тока устанавливают из расчета 45-47 А на 1 мм толщины стенки при скорости сварки 10-12 м/ч и напряжении 140-180 В.

В частном случае, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- конфигурацию сварочных кромок наружной опоры фланца задают шириной и высотой соответственно равными 1,5…1,8 и 0,95…1,05 толщины стенки втулки;

- конфигурацию сварочных кромок наружной опоры дна выбирают шириной и высотой соответственно равными 0,35…0,45 и 0,45…0,55 толщины стенки задней части трубчатого центрального элемента, при этом толщину дна выбирают равной 1,2…1,4 ее толщины;

- конфигурацию сварочных кромок внутренней опоры оснований выбирают шириной и высотой соответственно равными 2,2…2,4 и 1,35…1,45 толщины стенки обечайки.

Именно это позволяет сделать вывод о причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей предлагаемого изобретения является повышение качества сварных соединений, обеспечение их прочности и герметичности, повышение технологичности изготовления за счет обеспечения соосной сборки свариваемых элементов и автоматизации процесса сварки кольцевых швов.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе изготовления алюминиевой сложной осесимметричной сварной конструкции, работающей под давлением, содержащей обечайку, дискообразные основания и трубчатый центральный элемент, включающем сборку деталей конструкции в сварочно-сборочном приспособлении, дуговую сварку в среде защитных газов, особенность заключается в том, что обечайку изготавливают ротационной вытяжкой, в дискообразных основаниях, фланце и дне трубчатого центрального элемента механообработкой формируют наружные и внутренние опоры в виде сварочных подкладок с конфигурацией кромок, которую выбирают исходя из соотношения толщин свариваемых деталей, поочередно собирают свариваемые элементы конструкции с получением замковых соединений и сваривают, при этом сначала сваривают между собой детали передней части трубчатого центрального элемента и проводят промежуточные пневмоиспытания герметичности полученных сварных кольцевых швов, затем к задней части трубчатого центрального элемента приваривают заднее дискообразное основание и сваривают ее с передней частью трубчатого центрального элемента, производят промежуточную механообработку, потом обечайку сваривают с дискообразными основаниями, а затем переднее дискообразное основание сваривают с фланцем трубчатого центрального элемента, и осуществляют окончательную механообработку и финишные испытания герметичности сварных кольцевых швов, причем сварку упомянутых элементов конструкции выполняют неплавящимся электродом в два прохода и с подачей присадочной проволоки на втором проходе, силу тока устанавливают из расчета 45-47 А на 1 мм толщины стенки при скорости сварки 10-12 м/ч и напряжении 140-180 В.

Новая совокупность конструктивных элементов и технологических приемов, а также наличие связей между ними позволяют, в частности, за счет:

- изготовления обечайки ротационной вытяжкой повысить производительность, использовать деформационное упрочнение (наклеп) в процессе обработки металла давлением в холодном состоянии, в том числе в сочетании с термическим улучшением или упрочнением, повысить прочность и надежность конструкции;

- в дискообразных основаниях, фланце и дне трубчатого центрального элемента механообработкой формируют наружные и внутренние опоры в виде сварочных подкладок с конфигурацией кромок, которую выбирают исходя из соотношения толщин свариваемых деталей, поочередной сборки свариваемых элементов конструкции с получением замковых соединений и сварки обеспечить соосность сборки деталей, исключить недопустимый проплав в сварных соединениях, повысить их качество, прочность и герметичность;

- первоначальной сварки между собой деталей передней части трубчатого центрального элемента и проведения промежуточных пневмоиспытаний герметичности полученных сварных кольцевых швов исключить трудоемкие исправительные операции в готовом изделии, повысить технологичность изготовления;

- затем к задней части трубчатого центрального элемента приваривают заднее дискообразное основание и сваривают ее с передней частью трубчатого центрального элемента, производят промежуточную механообработку,

- последующей сварки обечайки с дискообразными основаниями, сварки переднего дискообразного основания с фланцем трубчатого центрального элемента и осуществления окончательной механообработки и финишных испытаний герметичности сварных кольцевых швов выстроить оптимальную технологическую цепочку, повысить технологичность;

- выполнения сварки упомянутых элементов конструкции неплавящимся электродом в два прохода и с подачей присадочной проволоки на втором проходе, силу тока устанавливают из расчета 45-47 А на 1 мм толщины стенки при скорости сварки 10-12 м/ч и напряжении 140-180 В, автоматизировать процесс сварки, исключить «человеческий фактор», повысить производительность, технологичность изготовления и качество сварных соединений.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности, за счет:

- задачи конфигурации сварочных кромок наружной опоры фланца шириной и высотой соответственно равными 1,5…1,8 и 0,95…1,05 толщины стенки втулки обеспечить соосную сборку, повысить качество, прочность и герметичность сварного соединения передней части трубчатого центрального элемента;

- выбора конфигурации сварочных кромок наружной опоры дна шириной и высотой соответственно равными 0,35…0,45 и 0,45…0,55 толщины стенки задней части трубчатого центрального элемента, при этом толщину дна выбирают равной 1,2…1,4 ее толщины, обеспечить соосную сборку, повысить качество, прочность и герметичность сварного соединения трубчатого центрального элемента;

- выбора конфигурации сварочных кромок внутренней опоры оснований шириной и высотой соответственно равными 2,2…2,4 и 1,35…1,45 толщины стенки обечайки обеспечить соосную сборку, повысить качество исключением проплавов, прочность и герметичность сварных соединений обечайки с основаниями.

Сущность изобретения заключается в том, что при осуществлении способа изготовления алюминиевой сложной осесимметричной сварной конструкции, работающей под давлением, содержащей обечайку, дискообразные основания и трубчатый центральный элемент, включающего сборку деталей конструкции в сварочно-сборочном приспособлении, дуговую сварку в среде защитных газов, в отличие от прототипа, согласно изобретению обечайку изготавливают ротационной вытяжкой, в дискообразных основаниях, фланце и дне трубчатого центрального элемента механообработкой формируют наружные и внутренние опоры в виде сварочных подкладок с конфигурацией кромок, которую выбирают исходя из соотношения толщин свариваемых деталей, поочередно собирают свариваемые элементы конструкции с получением замковых соединений и сваривают, при этом сначала сваривают между собой детали передней части трубчатого центрального элемента и проводят промежуточные пневмоиспытания герметичности полученных сварных кольцевых швов, затем к задней части трубчатого центрального элемента приваривают заднее дискообразное основание и сваривают ее с передней частью трубчатого центрального элемента, производят промежуточную механообработку, потом обечайку сваривают с дискообразными основаниями, а затем переднее дискообразное основание сваривают с фланцем трубчатого центрального элемента, и осуществляют окончательную механообработку и финишные испытания герметичности сварных кольцевых швов, причем сварку упомянутых элементов конструкции выполняют неплавящимся электродом в два прохода и с подачей присадочной проволоки на втором проходе, силу тока устанавливают из расчета 45-47 А на 1 мм толщины стенки при скорости сварки 10-12 м/ч и напряжении 140-180 В.

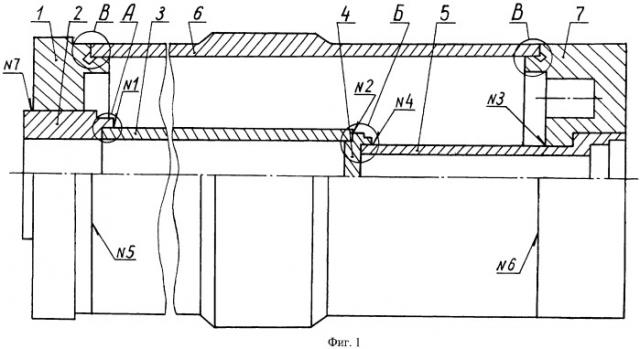

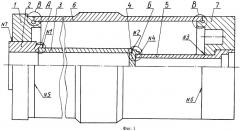

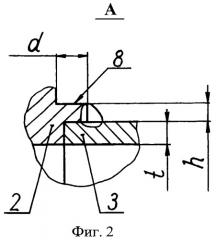

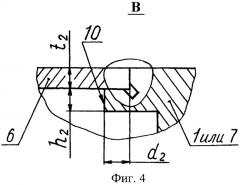

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 представлен общий вид алюминиевой осесимметричной сварной конструкции, на фиг.2-4 - сварные соединения элементов конструкции.

Изготовление алюминиевой осесимметричной сварной конструкции осуществляется следующим образом. Конструкции изготавливают из алюминиевых деформируемых сплавов марок АМг5 или АМг6. Из соответствующего сортамента указанных сплавов механообработкой резанием изготавливают элементы конструкции (фиг.1): дискообразные основания - переднее 1 и заднее 7; детали передней части трубчатого центрального элемента - фланец 2, втулку 3 и дно 4; заднюю часть трубчатого центрального элемента 5. Обечайку 6 изготавливают обработкой металла давлением в холодном состоянии методом ротационной вытяжки с использованием эффекта деформационного упрочнения (наклепа, нагартовки). В элементах конструкции 1, 2, 4 и 7 формируют механообработкой наружные 8 и 9 и внутренние 10 опоры в виде сварочных подкладок (фиг.2-4), конфигурацию кромок которых выбирают исходя из соотношения толщин свариваемых деталей. Используя опоры 8-10 поочередно собирают свариваемые элементы конструкции в замковые соединения (фиг.2-4) и сваривают автоматической сваркой неплавящимся электродом (вольфрамовым лантанированным прутком диаметром 4,0 мм) в среде защитного (инертного) газа аргона кольцевыми швами №1-№7 в два прохода с подачей присадочной проволоки (Св АМг5 диаметром 2,0 мм) на втором проходе. Технологические режимы сварки: напряжение U=140…180 В, скорость сварки V=10…12 м/ч; силу тока I устанавливают из расчета 45…47 А на 1 мм толщины стенки свариваемой детали. Сварку осуществляют в определенной последовательности. Сначала сваривают переднюю часть трубчатого центрального элемента: фланец 2, втулку 3, дно 4 и проводят промежуточные пневмоиспытания герметичности сварных швов №1 и №2. К задней части трубчатого центрального элемента 5 приваривают швом №3 заднее дискообразное основание 7. Затем к передней части приваривают швом №4 заднюю часть трубчатого центрального элемента 5. Проводят промежуточную механообработку. Далее приваривают швами №5 и №6 обечайку 6 к основаниям 1 и 7. После этого приваривают швом №7 переднее основание 1 к фланцу 2. В завершение осуществляют окончательную механообработку и финишные испытания герметичности швов.

В частных случаях конфигурацию сварочных кромок наружной опоры 8 фланца 2 задают шириной d=(1,5…1,8) t, где t - толщина стенки втулки 3, а высотой h=(0,95…1,05) t. Конфигурацию сварочных кромок наружной опоры 9 дна 4 выбирают шириной d1=(0,35…0,45) t1, где t1 - толщина стенки задней части трубчатого центрального элемента 5, а высотой h1=(0,45…0,55) t1, при этом толщину t0 дна 4 выбирают t0=(1,2…1,4) t1. Конфигурацию сварочных кромок внутренних опор 10 оснований 1 и 7 выбирают шириной d2=(2,2…2,4) t2, где t2 - толщина стенки обечайки 6, а высотой h2=(1,35…1,45) t2. При этом установлено, что при меньших значениях ширины d, d1, d2 и высоты h, h1, h2 опор 8-10 в сварных швах №1, №4-№6 появляется проплав, что недопустимо для конструкций, к которым предъявляются жесткие требования по герметичности швов; большие значения ширины d, d1, d2 и высоты h, h1, h2 опор 8-10 приводят к неоправданному увеличению металлоемкости конструкции.

Способ изготовления осесимметричных сварных конструкций в соответствии с изобретением позволяет обеспечить высокую размерную точность свариваемых элементов конструкции, повысить качество сварных соединений, обеспечить их прочность и герметичность, повысить технологичность изготовления за счет обеспечения соосной сборки свариваемых элементов и автоматизации процесса сварки кольцевых швов.

Указанный эффект подтвержден положительными испытаниями сварных конструкций, изготовленных в соответствии с изобретением.

1. Способ изготовления алюминиевой сложной осесимметричной сварной конструкции, работающей под давлением, содержащей обечайку, дискообразные основания и трубчатый центральный элемент, состоящий из передней части в виде фланца, втулки и дна и задней части, включающий сборку деталей конструкции в сварочно-сборочном приспособлении и дуговую сварку в среде защитных газов, отличающийся тем, что обечайку изготавливают ротационной вытяжкой, в дискообразных основаниях, фланце и дне трубчатого центрального элемента механообработкой формируют наружные и внутренние опоры в виде сварочных подкладок с конфигурацией кромок, которую выбирают исходя из соотношения толщин свариваемых деталей, поочередно собирают свариваемые элементы конструкции с получением замковых соединений и сваривают, при этом сначала сваривают между собой детали передней части трубчатого центрального элемента и проводят промежуточные пневмоиспытания герметичности полученных сварных кольцевых швов, затем к задней части трубчатого центрального элемента приваривают заднее дискообразное основание и сваривают ее с передней частью трубчатого центрального элемента, производят промежуточную механообработку, потом обечайку сваривают с дискообразными основаниями, а затем переднее дискообразное основание сваривают с фланцем трубчатого центрального элемента, и осуществляют окончательную механообработку и финишные испытания герметичности сварных кольцевых швов, причем сварку упомянутых элементов конструкции выполняют неплавящимся электродом в два прохода и с подачей присадочной проволоки на втором проходе, силу тока устанавливают из расчета 45-47А на 1 мм толщины стенки при скорости сварки 10-12 м/ч и напряжении 140-180 В.

2. Способ по п.1, отличающийся тем, что конфигурацию сварочных кромок наружной опоры фланца задают шириной и высотой соответственно равными 1,5…1,8 и 0,95…1,05 толщины стенки втулки.

3. Способ по п.1, отличающийся тем, что конфигурацию сварочных кромок наружной опоры дна выбирают шириной и высотой соответственно равными 0,35…0,45 и 0,45…0,55 толщины стенки задней части трубчатого центрального элемента, при этом толщину дна выбирают равной 1,2…1,4 толщины стенки задней части трубчатого центрального элемента.

4. Способ по п.1, отличающийся тем, что конфигурацию сварочных кромок внутренней опоры оснований выбирают шириной и высотой соответственно равными 2,2…2,4 и 1,35…1,45 толщины стенки обечайки.