Устройство для обработки цилиндрических поверхностей

Иллюстрации

Показать всеИзобретение относится к робототехнике и может быть использовано в машиностроении при механической обработке цилиндрических поверхностей. Устройство содержит поворотный вокруг вертикальной оси стол, снабженный средством соосного закрепления на нем цилиндрической заготовки, манипулятор, выполненный с возможностью перемещения относительно заготовки его звена, снабженного средством закрепления рабочего инструмента и его приводным механизмом. Звено манипулятора выполнено в виде прямолинейной штанги, выполненной с возможностью прямолинейного возвратно-поступательного перемещения параллельно поверхности стола вдоль линии, пересекающей его ось вращения. В звене манипулятора выполнена продольная полость, в которой размещен подпружиненный к одному торцу корпус привода рабочего инструмента с возможностью возвратно-поступательного перемещения. Корпус привода рабочего инструмента снабжен датчиком, выполненным с возможностью измерения текущего положения корпуса вдоль продольной оси продольной полости, при этом выход датчика подключен к сумматору, второй вход которого соединен с выходом программного устройства, а выход - с входом блока управления приводного механизма звена манипулятора. Рабочий инструмент выполнен с возможностью выполнения обработки детали за оборот стола на 360°. Изобретение позволит формировать требуемое усилие прижатия рабочего инструмента к боковой цилиндрической поверхности обрабатываемой заготовки. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к робототехнике и может быть использовано в машиностроении при механической обработке цилиндрических поверхностей после литья, штамповки и др.

Известно устройство для шлифования торцов заготовок, содержащее шлифовальный круг, закрепленный на шпинделе, установленную на корпусе с возможностью перемещения многопозиционную станину с механизмом закрепления заготовок и узел удаления последних, выполненный в виде лотков, размещенных у позиций разгрузки и механизмов автоматического отвода заготовок (см. SU №1507534, кл. B22D 31/00, 1987).

Недостатками известного устройства являются сложная конструкция из-за большого количества механизмов автоматического отвода заготовок от гнезд станины за ее пределы и низкая производительность.

Известно устройство для шлифования торцов заготовок, содержащее шлифовальный круг, закрепленный на шпинделе, установленный на корпусе с возможностью вращения многопозиционный барабан с механизмом закрепления заготовок и узел удаления последних из зоны обработки, выполненный в виде бункера, размещенного под позицией разгрузки (см. SU №1060424, кл. В24В 7/10, 1983).

Данное устройство имеет большие габариты и низкую производительность из-за выполнения многопозиционного барабана с горизонтальной осью вращения в отличие от варианта выполнения многопозиционного барабана с вертикальной осью вращения, позволяющего размещать приспособления с гнездами для установки заготовок по двум контурам концентрических окружностей на горизонтальной торцовой поверхности многопозиционного барабана и обеспечивающего возможность уменьшения габаритов барабана и устройства при сохранении того же количества заготовок, что и для варианта выполнения барабана с горизонтальной осью вращения. Это снижает затраты на изготовление устройства, расширяет возможность его применения для механизации операций шлифования торцов заготовок и таким образом повышает производительность. Кроме того, узлы ориентирования заготовок относительно шлифовального круга и закрепления заготовок имеют сложную конструкцию, включающую большое количество механизмов, что увеличивает затраты на изготовление устройства, сужает возможность его применения для механизации операций шлифования торцов заготовок и таким образом снижает производительность.

Известно также устройство для обработки цилиндрических поверхностей, содержащее стол с закрепленной на нем заготовкой, многозвенный манипулятор, оснащенный электроприводами для его перемещения, установленными в его корпусе, и рабочим инструментом, приводимый во вращение электроприводом, расположенным в конечной части последнего звена манипулятора, причем в вале, приводящем в движение рабочий инструмент, установлен многокомпонентный силовой датчик (Jatta F., Legnani G., Visioli A., Ziliani G. On the use of velocity feedback in hybrid force/velocity control of industrial manipulators / Control Engineering Practice, №14, 2006, pp.1045-1055).

Недостатком этого устройства является то, что за счет использования универсального многозвенного манипулятора со сложными системами управления каждым приводом и многокомпонентного силового датчика оно не только теряет жесткость, что снижает точность обработки, но также становится сложным и дорогим.

Задачей, на решение которой направлено заявляемое техническое решение, является упрощение конструкции устройства и обеспечение высокой точности обработки.

Технический результат, который может быть получен при реализации заявляемого технического решения, выражается в формировании требуемого усилия прижатия рабочего инструмента к боковой цилиндрической поверхности обрабатываемой заготовки с помощью только одного типового следящего привода и обыкновенной пружины без использования сложного и дорогого многокомпонентного силового датчика, уменьшающего жесткость конструкции рабочего органа, и многозвенного манипулятора, содержащего несколько приводов, оснащенных сложными и дорогими системами управления.

Поставленная задача решается тем, что в устройстве для обработки цилиндрических поверхностей, содержащем стол, снабженный средством закрепления на нем цилиндрической заготовки, манипулятор, выполненный с возможностью перемещения относительно заготовки, его звена, снабженного средством закрепления рабочего инструмента и его приводным механизмом, стол выполнен поворотным вокруг вертикальной оси, а средство закрепления на нем цилиндрической заготовки выполнено с возможностью фиксации оси вращения цилиндрической заготовки соосно с осью поворота стола, при этом звено манипулятора выполнено в виде прямолинейной штанги, выполненной с возможностью прямолинейного возвратно-поступательного перемещения параллельно поверхности стола вдоль линии пересекающей его ось вращения, кроме того, в звене манипулятора выполнена продольная полость, в стенке которой, обращенной к столу, выполнена прямолинейная прорезь, параллельная продольной оси звена, при этом в названной полости с возможностью возвратно-поступательного перемещения размещен корпус привода рабочего инструмента, причем вал привода свободно пропущен через прямолинейную прорезь, параллелен оси поворота стола и снабжен средством крепления рабочего инструмента, кроме того, корпус привода рабочего инструмента подпружинен к одному торцу продольной полости прямолинейной штанги посредством пружины, выполненной с возможностью растяжения и сжатия, один конец которой скреплен с торцом этой полости, а другой - с корпусом привода рабочего инструмента, причем корпус привода рабочего инструмента снабжен датчиком, выполненным с возможностью измерения текущего положения этого корпуса вдоль продольной оси продольной полости, при этом выход названного датчика подключен к сумматору, второй вход которого соединен с выходом программного устройства, а выход - с входом блока управления приводного механизма звена манипулятора, кроме того, рабочий инструмент выполнен с возможностью выполнения обработки детали за оборот стола на 360°. Кроме того, приводной механизм перемещения прямолинейной штанги содержит электродвигатель с блоком управления и цевочный механизм, включающий шестерню, закрепленную на выходном валу электродвигателя и установленную с возможностью взаимодействия с зубчатой рейкой, закрепленной на прямолинейной штанге, вдоль ее продольной оси.

Сопоставительный анализ существенных признаков предлагаемого технического решения с существенными признаками аналогов и прототипа свидетельствует о его соответствии критерию «новизна».

При этом отличительные признаки формулы изобретения решают следующие функциональные задачи.

Признак «…стол выполнен поворотным вокруг вертикальной оси…» упрощает организацию контактирования рабочего инструмента с обрабатываемым участком заготовки, что обеспечивается прямолинейным перемещением рабочего инструмента перпендикулярно продольной оси соответствующего звена манипулятора.

Признаки «…средство закрепления на нем (т.е. на столе) цилиндрической заготовки выполнено с возможностью фиксации оси вращения цилиндрической заготовки соосно с осью поворота стола…» упрощают организацию контактирования рабочего инструмента с обрабатываемой деталью по ее периметру (что обеспечивается прямолинейным перемещением рабочего инструмента и вращением детали вокруг оси). При этом упрощается и организация работы программного устройства, поскольку любая точка периметра обработанной поверхности заготовки оказывается равноудалена от оси ее вращения.

Признаки «…звено манипулятора выполнено в виде прямолинейной штанги, выполненной с возможностью прямолинейного возвратно-поступательного перемещения параллельно поверхности стола…» и указание на то, что «прямолинейная штанга снабжена приводным механизмом такого перемещения», позволяют упростить конструкцию механизма и организацию контактирования рабочего инструмента с обрабатываемой деталью.

Признаки, указывающие на то, что прямолинейная штанга выполнена с возможностью перемещения вдоль линии, пересекающей ось вращения стола, обеспечивают оптимальные условия для работы пружины (нагружение ее усилием, ориентированным точно вдоль продольной оси пружины).

Признаки, указывающие на то, что в звене манипулятора «выполнена продольная полость, в стенке которой, обращенной к столу, выполнена прямолинейная прорезь, параллельная продольной оси штанги, при этом в названной полости с возможностью возвратно-поступательного перемещения размещен корпус привода рабочего инструмента, причем вал этого привода свободно пропущен через прямолинейную прорезь, параллелен оси поворота стола», обеспечивают возможность размещения в полости штанги корпуса привода рабочего инструмента и выпуск приводного вала инструмента перпендикулярно продольной оси штанги. Тем самым обеспечивается возможность автоматизации процесса обработки заготовки.

Признаки, указывающие на то, что вал привода «снабжен средством крепления рабочего инструмента», позволяют реализовать процесс обработки заготовки.

Признаки «…корпус привода рабочего инструмента подпружинен к одному торцу продольной полости прямолинейной штанги посредством пружины, выполненной с возможностью растяжения и сжатия, один конец которой скреплен с торцом этой полости, а другой - с корпусом привода рабочего инструмента…» обеспечивают прижатие рабочего инструмента с заданным усилием к боковой поверхности обрабатываемой заготовки при соответствующем выдвижении-вдвижении продольной штанги.

Признаки «…корпус привода рабочего инструмента снабжен датчиком, выполненным с возможностью измерения текущего положения этого корпуса вдоль продольной оси продольной полости, при этом выход названного датчика подключен к сумматору, второй вход которого соединен с выходом программного устройства, а выход - с входом блока управления приводного механизма звена манипулятора…» обеспечивают возможность реализации управляющих воздействий на величину прижимного усилия рабочего инструмента при управлении процессом обработки заготовки.

Признаки «…рабочий инструмент выполнен с возможностью выполнения обработки детали за оборот стола на 360°…» упрощают организацию автоматического управления процессом обработки партии заготовок, поскольку упрощают процедуру «выработки» сигнала на окончание процесса обработки конкретной детали.

Признаки второго пункта формулы изобретения конкретизируют возможный вариант конструкции приводного механизма манипулятора.

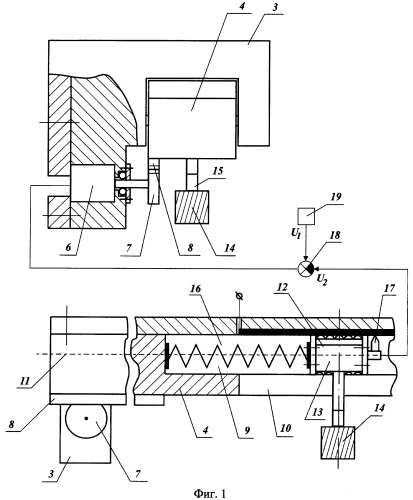

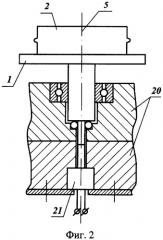

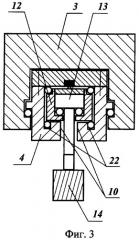

На фиг.1 показан эскиз предлагаемого устройства, а на фиг.2, 3 - соответствующие виды и разрезы.

На чертежах показаны стол 1, цилиндрическая заготовка 2, манипулятор 3, включающий горизонтальную направляющую и стойку, при этом в горизонтальной направляющей манипулятора 3 установлена прямолинейная штанга 4 с возможностью прямолинейного возвратно-поступательного перемещения параллельно поверхности стола 1 вдоль линии, пересекающей его ось поворота 5. Стол 1 снабжен средством закрепления на нем цилиндрической заготовки 2 (на чертежах не показано), выполненным известным образом с возможностью фиксации вертикальной оси симметрии цилиндрической заготовки 2 соосно с осью 5 поворота стола 1. Причем прямолинейная штанга 4 снабжена приводным механизмом такого перемещения, который содержит электродвигатель 6 с блоком управления (последний, на чертеже не показан) и цевочный механизм, включающий шестерню 7, закрепленную на выходном валу электродвигателя 6, и зубчатую рейку 8, закрепленную на прямолинейной штанге 4 с возможностью взаимодействия с упомянутой шестерней 7.

В прямолинейной штанге 4 выполнена продольная полость 9, в стенке которой, обращенной к столу 1, выполнена прямолинейная прорезь 10, параллельная продольной оси 11 прямолинейной штанги 4. В продольной полости 9 с возможностью возвратно-поступательного перемещения размещен корпус 12 привода 13 рабочего инструмента 14, причем вал 15 привода 13 свободно пропущен через прямолинейную прорезь 10, параллелен оси поворота 5 стола 1 и снабжен средством крепления рабочего инструмента 14 (на чертежах не показано). Кроме того, корпус 12 привода 13 рабочего инструмента 14 подпружинен к одному торцу продольной полости 9 прямолинейной штанги 4 посредством пружины 16, выполненной с возможностью растяжения и сжатия, один конец которой скреплен с торцом этой полости 9, а другой - с корпусом 12 привода 13 рабочего инструмента 14. Причем названный корпус 12 снабжен датчиком 17, выполненным с возможностью измерения текущего положения корпуса 12 вдоль продольной оси 11 продольной полости 9, при этом выход названного датчика 17 подключен к сумматору 18, второй вход которого соединен с выходом программного устройства 19, а выход - с входом блока управления (на чертеже не показан) электродвигателя 6 прямолинейной штанги 4, кроме того, рабочий инструмент 14 выполнен с возможностью выполнения обработки детали за оборот стола на 360°.

На чертеже также показаны позиции 20 - корпус для установки стола 1 и 21 - электропривод поворота стола 1, а также 22 - направляющие прямолинейной штанги 4.

Устройство работает следующим образом. Заготовка 2 (см. фиг.2) цилиндрической формы с помощью магнитов, присосок или другим образом механически соединяется со столом 1, который электроприводом 21 может приводиться во вращательное движение, поворачивая заготовку 2 относительно рабочего инструмента 14 (см. фиг.1 и 3) и тем самым обеспечивая выполнение технологической операции по круговой обработке цилиндрической поверхности этой заготовки.

Прижатие рабочего инструмента 14 к заготовке 2 с требуемым усилием обеспечивается с помощью только одного телескопического звена - прямолинейной штанги 4 простейшего манипулятора 3 и пружины 16, расположенной внутри этого звена. При этом в начале работы устройства посредством электропривода 21 приводится во вращение стол 1 с закрепленной на нем заготовкой 2, а также с помощью электропривода 13 - рабочий инструмент 14. Одновременно на выходе программного устройства 19 появляется ненулевой сигнал U1, который поступает на второй положительный вход сумматора 18, имеющий единичный коэффициент усиления, и приводит электропривод 6, а также закрепленную на его выходном валу шестерню 7 во вращение. Вращающаяся шестерня 7, сцепленная с рейкой 8, обеспечивает перемещение прямолинейной штанги 4 и закрепленного в нем рабочего инструмента 14 по направлению к заготовке 2 до его касания с этой заготовкой. При этом корпус 12, в котором установлен электропривод 13, как и пружина 16, находятся в исходном нейтральном положении, а на выходе датчика 17 сигнал отсутствует.

При дальнейшем движении прямолинейной штанги 4 в сторону заготовки 2 корпус 12 с электроприводом 13 рабочего инструмента 14 будет оставаться практически неподвижным. В результате будет происходить растяжение пружины 16 и с ее помощью появится поперечное усилие, которое обеспечит врезание вращающегося рабочего инструмента 14 в обрабатываемую боковую цилиндрическую поверхность заготовки 2. Причем величина этого усилия будет прямо пропорциональна величине растяжения пружины 16, имеющей заданную жесткость, зависящую от допустимой величины растяжения этой пружины и требуемой для работы величины указанного поперечного усилия рабочего инструмента 14.

После начала растяжения пружины 16 прямолинейная штанга 4 начнет перемещаться относительно корпуса 12. При этом корпус 12 вместе с электроприводом 13 и рабочим инструментом 14 будет смещаться по направляющим 22 вдоль продольной оси 11 прямолинейной штанги 4 к его концу, который расположен в противоположной стороне от точки крепления пружины 16 к прямолинейной штанге 4, а на выходе датчика 17 появится сигнал U2, прямо пропорциональный величине этого смещения (величине растяжения пружины 16), который поступает на отрицательный вход сумматора 18, имеющий единичный коэффициент усиления. Указанное смещение прямолинейной штанги 4 относительно корпуса 12 и, соответственно, растяжение пружины 16 будут продолжаться до тех пор, пока сигнал U2 не сравняется с сигналом U1. После выполнения равенства U2=U1 сигнал на выходе сумматора 18 обнуляется, а электропривод 6 останавливается.

В дальнейшем будет происходить механическая обработка боковой поверхности вращающейся с помощью электропривода 21 заготовки 2 с заданным усилием прижатия к ней рабочего инструмента 14. Если во время работы потребуется изменить указанное усилие прижатия рабочего инструмента 14 к заготовке 2, то необходимо увеличить (уменьшить) сигнал U1. При этом с помощью электропривода 6 произойдет, соответственно, дополнительное растяжение (сжатие) пружины 16, обеспечивающей требуемое усилие прижатия.

Обработка заготовки 2 должна совершаться строго только за один ее оборот. Система, управляющая этим процессом, на чертежах не показана, поскольку она не является объектом изобретения. Электропривод 21 стола 1 при необходимости может снабжаться датчиком его поворота, или этот поворот может осуществляться программно посредством дополнительного программного устройства (на чертежах не показано).

Таким образом, после завершения обработки боковой поверхности заготовки 2, когда будет осуществлен ее полный оборот вокруг вертикальной оси 5 после прижатия с заданным усилием к ее боковой поверхности рабочего инструмента 14, электропривод 21 по команде от программного устройства останавливается, а на второй вход сумматора 18 подается малый сигнал U1<0, который возвращает прямолинейную штангу 4 в исходное положение. После этого сигнал U1 обнуляется.

Таким образом, за счет использования весьма простого устройства, обеспечивающего автоматическое растяжение пружины 16 на требуемую величину, удается выполнить необходимую механическую обработку боковой цилиндрической поверхности вращающейся заготовки 2, создавая требуемое усилие прижатия рабочего инструмента 14 к этой заготовке.

1. Устройство для обработки цилиндрических поверхностей, содержащее стол, снабженный средством закрепления на нем цилиндрической заготовки, манипулятор, выполненный с возможностью перемещения относительно заготовки его звена, снабженного средством закрепления рабочего инструмента и его приводным механизмом, отличающееся тем, что стол выполнен поворотным вокруг вертикальной оси, а средство закрепления на нем цилиндрической заготовки выполнено с возможностью фиксации оси вращения цилиндрической заготовки соосно с осью поворота стола, при этом звено манипулятора выполнено в виде прямолинейной штанги, выполненной с возможностью прямолинейного возвратно-поступательного перемещения относительно корпуса манипулятора, параллельно поверхности стола вдоль линии, пересекающей его ось вращения, причем прямолинейная штанга снабжена приводным механизмом такого перемещения, при этом в звене манипулятора выполнена продольная полость, в стенке которой, обращенной к столу, выполнена прямолинейная прорезь, параллельная продольной оси звена, при этом в упомянутой полости с возможностью возвратно-поступательного перемещения размещен корпус привода рабочего инструмента, а вал привода свободно пропущен через прямолинейную прорезь, параллелен оси поворота стола и снабжен средством крепления рабочего инструмента, причем корпус привода рабочего инструмента подпружинен к одному торцу в продольной полости прямолинейной штанги посредством пружины, выполненной с возможностью растяжения и сжатия, один конец которой скреплен с торцом в этой полости, а другой - с корпусом привода рабочего инструмента, причем корпус привода рабочего инструмента снабжен датчиком, выполненным с возможностью измерения текущего положения этого корпуса вдоль продольной оси продольной полости, при этом выход упомянутого датчика подключен к сумматору, второй вход которого соединен с выходом программного устройства, а выход - со входом блока управления электроприводом перемещения прямолинейной штанги, причем рабочий инструмент выполнен с возможностью выполнения обработки детали за оборот стола на 360°.

2. Устройство по п.1, отличающееся тем, что приводной механизм перемещения прямолинейной штанги содержит электродвигатель с блоком управления и цевочный механизм, включающий шестерню, закрепленную на выходном валу электродвигателя и установленную с возможностью взаимодействия с зубчатой рейкой, закрепленной на прямолинейной штанге, вдоль ее продольной оси.