Клапанный мешок и способ его изготовления

Иллюстрации

Показать всеСпособ изготовления клапанного мешка заключается в том, что стенку "сгибают складками в рукав и замыкают. После чего получают крестовое дно с боковыми складками и донными клапанами. Причем в клапанное отверстие, образованное складыванием донных клапанов, вкладывают клапанный лист, замкнутый в клапанную трубку и снабженный свариваемым покрытием, и склеивают с донными клапанами. Причем свариваемое покрытие наносят на клапанный лист печатью в форме полосы, площадь которой занимает меньше половины площади клапанного листа. Изобретение также относится к клапанному мешку, изготовленному вышеуказанным способом. Группа изобретений обеспечивает создание клапанного мешка, который является более простым в изготовлении и при изготовлении которого обеспечивается экономия материала. 2 н. и 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к способу изготовления клапанного мешка, стенка которого сгибается складками в рукав и замыкается, после чего образуется крестовое дно с боковыми складками и донными клапанами, причем в клапанное отверстие, образованное заворачиванием донных клапанов, вкладывается клапанный лист, замкнутый в клапанную трубку и имеющий свариваемый слой, и склеивается с донными клапанами.

Далее, изобретение касается клапанного мешка со сложенным в трубку, вложенным в складку дна клапанным листом, который на его лежащей внутри стороне снабжен свариваемым покрытием.

Изготовление клапанных мешков, которые имеют образованную из клапанного листа клапанную трубку, которая вставляется в клапанное отверстие, образованное при сгибании в складки дна клапанного мешка, известно в многочисленных вариантах. Дно со вставленной клапанной трубкой в целом покрывается и защищается наклеенным прямоугольным донным покровным листом.

Клапанная трубка может оставаться при этом в пределах клапанного отверстия и, значит, под донным покровным листом. В этом случае говорят о внутреннем клапане. Если клапанная трубка выступает только маленьким участком наружу из клапанного отверстия, то говорят о концевом клапане. Клапанная трубка, которая проходит наружу за боковую кромку складок плоскосложенного материала рукава, образующего стенку мешка, обозначается как внешний клапан.

Вставленная в клапанное отверстие клапанная трубка делает возможным управляемое наполнение клапанного мешка загружаемым материалом через штуцер дозировочной машины. После заполнения клапанного мешка загруженный материал плоско сдавливает клапанную трубку, что во многих случаях применения создает достаточно герметичное запирание клапанного отверстия.

Для сильно пылящего и/или токсичного содержимого должно обеспечиваться, чтобы после заполнения абсолютно никакого загружаемого материала не попадало наружу из внутренней части клапанного мешка. Поэтому были предложены многочисленные возможности запирания для клапанной трубки. Часто используемая возможность запирания для клапанной трубки состоит в ее заваривании в сплющенном положении после заполнения. Для этого клапанный лист должен уже состоять из свариваемого материала или иметь соответствующее свариваемое покрытие. Из соображений возможности повторного использования часто в качестве материала для клапанного листа используется бумага, которая снабжается свариваемым покрытием. Нанесение свариваемого покрытия должно было происходить по экологическим причинам на водной основе. Известно, что клапанный лист снабжают по всей поверхности покрытием из водного поливинилового спирта. Такое покрытие из поливинилового спирта имеет тот недостаток, что оно будет слипаться при увлажнении. Чтобы предотвращать склеивание свариваемого покрытия и гарантировать безупречное насаживание клапанного мешка на штуцер дозировочной машины, известно, что в лежащую плоско клапанную трубку вкладывают защитный лист.

В основе данного изобретения лежит задача сделать возможным изготовление клапанного мешка с более простым в обращении свариваемым клапаном, при котором может экономиться, сверх того, материал покрытия.

Для решения этой задачи способ упомянутого вначале вида согласно изобретению отличается тем, что свариваемый слой наносится под давлением на клапанный лист как дисперсия в форме полосы, площадь которой занимает меньше половины площади клапанного листа.

Далее, для решения поставленной задачи клапанный мешок упомянутого вначале вида согласно изобретению отличается тем, что покрытие образовано как нанесенная под давлением полоса, площадь которой занимает меньше половины площади клапанного листа.

Согласно настоящему изобретению свариваемое покрытие наносится на клапанный лист необычным образом. За счет применения способа печатания, в частности трафаретной печати, можно реализовать определенное нанесение слоя материала, предпочтительно с водной дисперсией, в форме полосы на части площади клапанного листа. Свариваемый слой имеет после сушки поверхностную плотность предпочтительно 50 г/м2.

Надпечатанная полоса может быть образована очень узкой и занимать, например, меньше чем 1/4 или 1/5 площади клапанного листа при рассмотрении в продольном направлении клапанной трубки.

В предпочтительной форме выполнения соответствующего изобретению способа изготовления свариваемый слой надпечатывается на транспортируемую вперед бесконечную ленту в виде поперечной полосы. После надпечатки расположение надпечатанной полосы оптически распознают и используют для управления разделительным ножом для отрезки клапанного листа от бесконечной ленты. Для этого может использоваться свариваемый материал такого цвета, который контрастирует с материалом клапанного листа, чтобы была обеспечена оптическая узнаваемость. В этом случае надпечатанный материал свариваемого покрытия будет оптически распознан. При этом как "цвет" понимается любая форма проявления, контрастирующая с материалом клапанного листа. Добавление краски требуется тогда, когда как правило в качестве носителя используется прозрачный слой акрилата. Оптическое распознавание может происходить также посредством печатной маркировки. Тем не менее, управление разделительным ножом возможно также в другой форме, например с помощью оптически или механически распознаваемых просечек.

С помощью управляемого отрезания клапанного листа от бесконечного материала можно достигать того, что клапанный лист отрезается в конце надпечатанной полосы, так что надпечатанная полоса позиционирована как свариваемый слой на внешнем конце клапанной трубки, где он лучше всего может захватываться для сваривания при помощи соответствующих сварочных инструментов.

Предпочтительным является применение изобретения в случае клапанного мешка с концевым клапаном, который применяется чаще всего для свариваемых клапанных трубок.

Изобретение разъясняется в дальнейшем более подробно посредством примера выполнения, представленного на чертежах. Они показывают:

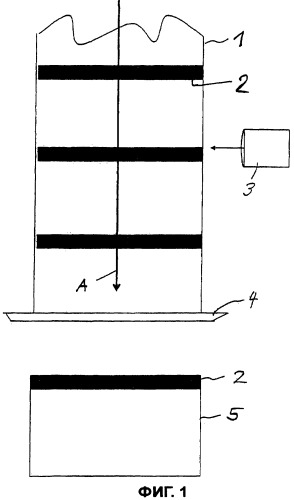

Фиг.1 - бесконечная лента материала с надпечатанными полосами покрытия и разделительным ножом, отрезающим от бесконечной ленты материала клапанный лист;

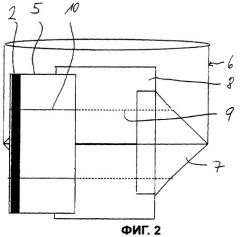

Фиг.2 - вид сверху рукава материала для клапанного мешка с частично сложенным дном с открытыми донными клапанами и вложенным в донные клапаны клапанным листом для концевого клапана;

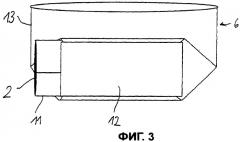

Фиг.3 - вид сверху снабженного концевым клапаном крестового дна клапанного мешка, окончательно установленного и закрытого покровным листом.

На Фиг.1 показана бесконечная лента материала 1 из бумаги, на которую соответственно по всей ширине надпечатана полоса 2 из свариваемого материала.

Надпечатка произведена способом трафаретной печати с помощью водной дисперсии с поверхностной плотностью 120 г/м2. После сушки возникает слой с поверхностной плотностью 50 г/м2.

Полосы 2 имеют в продольном направлении (стрелка A на Фиг.1) ленты 1 материала ширину, которая соответствует менее 1/5 интервала между двумя полосами 2.

Надпечатанные полосы 2 распознаются фотодетектором 3, который управляет разделительным ножом 4, расположенным вниз по ходу ленты 1 материала. С помощью разделительного ножа 4 клапанные листы 5 отрезаются от бесконечной ленты 1 материала так, что клапанный лист 5 содержит на конце полосу 2 материала по всей ширине.

На Фиг.2 показано обычное формирование крестового дна на участке 6 мешка, образующем цилиндрическую боковую стенку. Можно видеть диагональные угловые складки 7 и донные клапаны 8, которые, перекрываясь с напуском, наклеиваются один на другой над предусмотренными бороздками 9 и образуют таким образом дно с клапанным отверстием, которое получается между угловой складкой 7, с одной стороны, и донным клапаном 8, с другой стороны.

Фиг.2 позволяет видеть, что клапанный лист 5 кладется на еще открытые донные клапаны так, что он может складываться по линиям 10 складок, которые находятся на одной прямой с бороздками 9 донных клапанов 8, в закрытую клапанную трубку 11, как это представлено на Фиг.3.

Фиг.3 показывает образованное после закрытия донных клапанов 8 крестовое дно, на которое наклеен обычный прямоугольный покровный донный лист 12, чтобы обеспечить склейку донных клапанов 8 друг с другом.

Фиг.3 позволяет видеть, что клапанная трубка 11 выступает в сторону из покровного донного листа 12, однако ее длина остается в пределах контура, образованного боковыми кромками 13 участка 6 рукава клапанного мешка, так что здесь представлен концевой клапан. Концевой клапан лежит не совсем плоско, а представлен открытым примерно овально, так что на Фиг.3 можно видеть небольшую область полосы 2 из свариваемого материала.

Для насаживания на штуцер с круглым или эллиптическим поперечным сечением клапанная трубка 11 соответствующим образом открывается, чтобы сделать возможным заполнение клапанного мешка. После заполнения клапанная трубка 11 захватывается в области полосы 2 при помощи сварочных инструментов и заваривается при соответствующей подаче энергии и, тем самым, герметично запирается.

1. Способ изготовления клапанного мешка, стенку которого сгибают складками в рукав (6) и замыкают, после чего получают крестовое дно с боковыми складками (7) и донными клапанами (8), причем в клапанное отверстие, образованное складыванием донных клапанов (8), вкладывают клапанный лист (5), замкнутый в клапанную трубку (11) и снабженный свариваемым покрытием, и склеивают с донными клапанами (8), отличающийся тем, что свариваемое покрытие наносят на клапанный лист (5) печатью в форме полосы (2), площадь которой занимает меньше половины площади клапанного листа (5).

2. Способ по п.1, отличающийся тем, что свариваемое покрытие надпечатывают в форме дисперсии.

3. Способ по п.2, отличающийся тем, что дисперсию наносят методом трафаретной печати.

4. Способ по п.1, отличающийся тем, что площадь полосы (2) занимает меньше чем 1/3, предпочтительно меньше чем 1/4, площади клапанного листа (5) в его продольном направлении А.

5. Способ по любому из пп.1-4, отличающийся тем, что полосу (2) надпечатывают на транспортируемую бесконечную ленту (1) из материала клапанного листа (5) поперек ее продольного направления А в контрастирующем с материалом цвете, так что надпечатанную полосу (2) распознают оптически; и в зависимости от распознанной полосы (2) активируется разделительный нож (4) для отрезки клапанного листа (5) от бесконечной ленты (1) материала.

6. Клапанный мешок со сложенным в клапанную трубку (11), вложенным в складку днища клапанным листом (5), который снабжен на его лежащей внутри стороне свариваемым покрытием, отличающийся тем, что покрытие образовано как надпечатанная полоса (2), площадь которой составляет меньше половины площади клапанного листа (5).

7. Клапанный мешок по п.6, отличающийся тем, что площадь полосы (2) в продольном направлении А клапанной трубки (11) составляет меньше чем 1/3, предпочтительно меньше чем 1/4, площади клапанного листа (5).

8. Клапанный мешок по п.7, отличающийся тем, что полоса (2) находится на внешнем конце клапанной трубки (11).

9. Клапанный мешок по п.7 или 8, отличающийся тем, что покрытие выполнено в форме полосы (2) с окраской, контрастирующей с материалом клапанного листа (5).