Вертикальный ленточный конвейер

Иллюстрации

Показать всеВертикальный ленточный конвейер содержит опорную раму (1), бесконечно замкнутые на приводных (2, 3) и натяжных (4, 5) барабанах два ленточных контура. Лента первого контура (6) выполнена с закрепленными на ней поперечными полками (12), наружные кромки которых имеют криволинейный профиль, который сформирован из прямолинейной средней части и примыкающих к ней криволинейных кромок, спрофилированных по дуге окружности. Полки размещены с возможностью их взаимодействия с поверхностью ленты второго контура (7). На наружной поверхности ленты второго контура в средней ее части, с шагом, равным шагу расстановки полок на ленте первого контура, закреплены нормально ориентированные к поверхности ленты второго контура скобы (13) Г-образного поперечного профиля. Каждая скоба размещена со сдвигом относительно полок первого контура с возможностью взаимодействия с ними со стороны, противоположной направлению их совместного движения. Ширина скоб принята меньше ширины прямолинейной части полок, а размер выступающей части скоб принят не более 30-40 мм. Исключается возможность падения грузонесущей ветви ленты первого контура в случае обрыва ленты. 3 ил.

Реферат

Изобретение относится к конвейеростроению, а именно к двухконтурным вертикальным ленточным конвейерам, и может быть использовано, например, на дробильно-сортировочных заводах и обогатительных фабриках горнорудной и других отраслях промышленности.

Известен крутонаклонный ленточный конвейер, который может быть выполнен вертикальным, содержащий загрузочное и разгрузочное устройства, бесконечно замкнутые на приводных и натяжных барабанах грузонесущий и прижимной контуры, выполненные из гибкой прорезиненной ленты и имеющие в зоне загрузки конвейера выположенные участки, желобчатые и прямые роликоопоры для ветвей грузонесущей и прижимной ленты, прижимные устройства в виде подпружиненных роликов, размещенных по длине конвейера и ширине ленты (Полунин В.Т., Гуленко Г.Н. Конвейеры для горных предприятий. М.: Недра, 1978, с.221-222, рис.8.7).

Недостатками известного конвейера являются сложность конструкции прижимного устройства, возможность повреждения прижимной и грузонесущей лент при вертикальном их размещении из-за необходимости обеспечить достаточно большое усилие нажатие прижимных роликов для удержания сыпучего груза между прижимной и грузонесущей лентами, износ подпружиненных прижимных роликов, что снижает надежность работы конвейера и долговечность его оборудования, наличие просыпи транспортируемого груза.

Известен вертикальный ленточный конвейер, принятый за прототип, который содержит опорную раму, бесконечно замкнутые на приводных и натяжных барабанах два контура из гибких прорезиненных лент. Лента первого контура выполнена с закрепленными на ней поперечными полками, наружные кромки которых очерчены по дуге окружности и размещены с возможностью их взаимодействия на восходящей ветви с поверхностью восходящей вертикальной ветви ленты второго контура, другая поверхность которой размещена с возможностью ее взаимодействия с вертикальной криволинейной в плане направляющей, концентрично размещенной относительно кромок поперечных полок восходящей ветви ленты первого контура. Между восходящей и нисходящей ветвями первого контура размещены прямые роликоопоры, а поперечные полки на нисходящей ветви этого контура размещены с минимальным зазором относительно вертикальной стенки желоба, причем вертикальная стенка и все желоба повторяют форму поперечных полок, а плоская нисходящая ветвь ленты второго контура с наружной стороны с минимальным зазором размещена относительно плоской вертикальной стенки (патент РФ №2303563, B65G 15/00, 2007 г.).

Однако в известном вертикальном ленточном конвейере ленты первого и второго контуров нагружены неравномерно, что вызывает необходимость использовать для первого контура ленту с достаточно большим разрывным усилием. Кроме того, отсутствует устройство для улавливания наиболее нагруженной ленты первого грузонесущего контура при возможном обрыве ленты.

Техническим результатом изобретения является перераспределение нагрузок между лентами первого и второго контуров, обеспечивающим снижение нагрузки на ленту первого контура и соответствующего увеличения нагрузки на ленту второго контура, а также обеспечение возможности улавливания и фиксации грузонесущей ветви ленты первого контура при обрыве ленты.

Технический результат достигается тем, что в вертикальном ленточном конвейере, содержащем опорную раму, бесконечно замкнутые на приводных и натяжных барабанах два контура из гибких прорезиненных лент, лента первого контура выполнена с закрепленными на ней поперечными полками, наружные кромки которых выполнены криволинейного профиля и размещены с возможностью их взаимодействия на восходящей грузонесущей ветви с поверхностью восходящей вертикальной ветви ленты второго контура, другая поверхность которой размещена с возможностью ее взаимодействия с вертикальной криволинейной в плане направляющей, эквидистантно размещенной относительно кромок поперечных полок восходящей ветви ленты первого контура, между восходящей грузонесущей и нисходящей нерабочей ветвями первого контура размещены прямые роликоопоры, а поперечные полки на нисходящей ветви этого контура размещены с минимальным зазором относительно вертикальной стенки желоба, причем вертикальная стенка и все желоба повторяют форму поперечных полок, а нисходящая ветвь ленты второго контура с наружной стороны с минимальным зазором размещена относительно плоской вертикальной стенки, при этом криволинейный профиль полок сформирован из прямолинейной средней части и примыкающих к ней криволинейных кромок, спрофилированных по дуге окружности, а на наружной поверхности ленты второго контура в средней ее части, с шагом равным шагу расстановки полок на ленте первого контура, закреплены нормально ориентированные к поверхности ленты скобы Г-образного поперечного профиля, каждая из которых размещена со сдвигом относительно полок первого контура и с возможностью взаимодействия с ними со стороны, противоположной направлению их совместного движения, при этом ширина скоб принята меньше ширины прямолинейной части полок, а размер их выступающей части принят не более 30-40 мм.

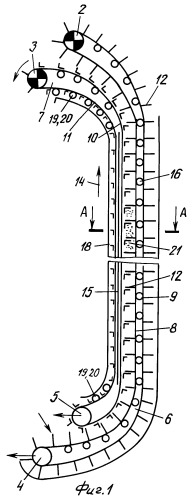

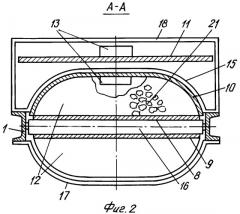

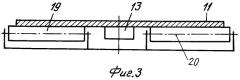

Вертикальный ленточный конвейер представлен на фиг.1 - вид сбоку (продольный разрез), на фиг.2 - разрез А-А по фиг.1, на фиг.3 поперечный разрез по криволинейным участкам нисходящей ветви ленты второго контура.

Вертикальный ленточный конвейер содержит опорную раму 1, бесконечно замкнутые на приводных 2, 3 и натяжных 4, 5 барабанах два контура 6 и 7 из гибких прорезиненных лент, образующих соответственно грузонесущую восходящую 8 и нерабочую нисходящую 9 ветви первого контура 6 и восходящую 10 и нисходящую 11 ветви второго контура 7. Лента первого контура 6 выполнена с закрепленными на ней поперечными полками 12, наружные кромки которых имеют криволинейный профиль, который сформирован из прямолинейной средней части и примыкающих к ней криволинейных кромок, спрофилированных по дуге окружности. Полки 12 размещены с возможностью их взаимодействия на восходящей ветви 8 с поверхностью восходящей вертикальной ветви 10 ленты второго контура 7. На наружной поверхности ленты второго контура 7 в средней ее части, с шагом равным шагу расстановки полок 12 на ленте первого контура 6, закреплены нормально ориентированные к поверхности ленты второго контура скобы 13 Г-образного поперечного профиля. Каждая скоба 13 размещена со сдвигом относительно полок 12 первого контура 6 и с возможностью взаимодействия с ними со стороны, противоположной направлению 14 их совместного движения. При этом ширина скоб 13 принята меньше ширины прямолинейной части полок 12, а размер выступающей части скоб 13 принят не более 30-40 мм. Скобы 13 могут быть выполнены из прокатной стали уголкового поперечного профиля.

Другая поверхность ветви 10 ленты второго контура 7 размещена с возможностью ее взаимодействия с вертикальной криволинейной в плане направляющей 15. Направляющая 15 концентрично повторяет профиль поперечных полок 12 восходящей ветви 8 ленты первого контура 6. Между восходящей 8 и нисходящей 9 ветвями первого контура 6 размещены прямые роликоопоры 16, а поперечные полки 12 на нисходящей ветви 9 этого контура размещены с минимальным зазором относительно вертикальной стенки 17 желоба. Причем вертикальная стенка 17 и все желоба повторяют форму поперечных полок 12. Нисходящая ветвь 11 ленты второго контура 7 с закрепленными на ленте скобами 13 с наружной стороны с минимальным зазором размещена относительно вертикальной стенки 18, а на криволинейных частях контура в его верхней и нижней частях опирается на цилиндрические ролики 19 и 20, попарно размещенные по краям ленты. 21 - транспортируемый груз.

Вертикальный ленточный конвейер действует следующим образом. При нормальной работе конвейера подлежащий транспортированию сыпучий груз 21 после загрузки на конвейер на вертикальном его участке размещается между поперечными полками 12 восходящей грузонесущей ветви 8 ленты первого контура 6 и восходящей ветвью 10 ленты второго контура 7. При работе конвейера за счет веса размещенного на полках 12 транспортируемого груза 19 полки 12 за счет боковой деформации грузонесущей ветви 8 ленты первого контура 6 имеют тенденцию к прогибу вниз. Однако за счет их упора в скобы 13, закрепленные на ленте второго контура 7, часть нагрузки передается на восходящую ветвь 10 ленты второго контура 7. Нисходящая ветвь 11 ленты второго контура 7 на своих криволинейных участках опирается на попарно размещенные цилиндрические ролики 19 и 20. Разгрузка транспортируемого груза 19 осуществляется с приводного барабана 3 при его огибании восходящей ветвью 10 ленты второго контура 7. При возможном обрыве ленты первого контура 6 ее грузонесущая ветвь 8 под действием веса ленты с полками 12 и веса находящегося на них груза 19 упирается кромками полок 12 на скобы 13 восходящей ветви 10 ленты второго контура 7. Поэтому падения вниз ленты 8 не будет. Одновременно после обрыва за счет резкого снижения потребляемой мощности электродвигателя приводного барабана 2 первого контура 6 оба двигателя 2 и 3 выключаются и срабатывают тормоза, которые фиксируют оба приводных барабана.

Техническое решение обеспечивает перераспределения нагрузок между двумя контурами и исключает возможность падения грузонесущей ветви ленты первого контура в случае обрыва ленты.

Вертикальный ленточный конвейер, содержащий опорную раму, бесконечно замкнутые на приводных и натяжных барабанах два контура из гибких прорезиненных лент, лента первого контура выполнена с закрепленными на ней поперечными полками, наружные кромки которых выполнены криволинейного профиля и размещены с возможностью их взаимодействия на восходящей грузонесущей ветви с поверхностью восходящей вертикальной ветви ленты второго контура, другая поверхность которой размещена с возможностью ее взаимодействия с вертикальной криволинейной в плане направляющей, эквидистантно размещенной относительно кромок поперечных полок восходящей ветви ленты первого контура, между восходящей грузонесущей и нисходящей нерабочей ветвями первого контура размещены прямые роликоопоры, а поперечные полки на нисходящей ветви этого контура размещены с минимальным зазором относительно вертикальной стенки желоба, причем вертикальная стенка и все желоба повторяют форму поперечных полок, а нисходящая ветвь ленты второго контура с наружной стороны с минимальным зазором размещена относительно плоской вертикальной стенки, отличающийся тем, что криволинейный профиль полок первого контура сформирован из прямолинейной средней части и примыкающих к ней криволинейных кромок, спрофилированных по дуге окружности, а на наружной поверхности ленты второго контура в средней ее части, с шагом, равным шагу расстановки полок на ленте первого контура, закреплены нормально ориентированные к поверхности ленты скобы Г-образного поперечного профиля, каждая из которых размещена со сдвигом относительно полок первого контура и с возможностью взаимодействия с ними со стороны, противоположной направлению их совместного движения, при этом ширина скоб принята меньше ширины прямолинейной части полок, а размер их выступающей части принят не более 30-40 мм.