Способ изготовления магнитопровода

Иллюстрации

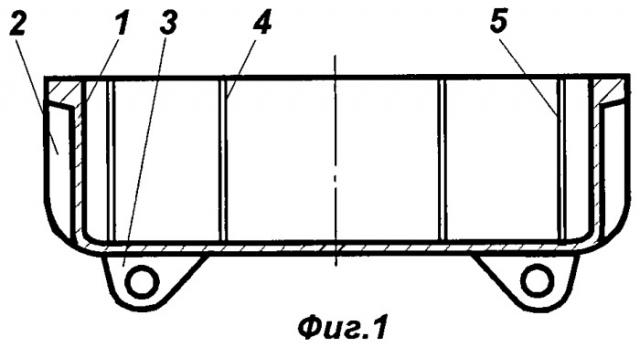

Показать всеИзобретение относится к производству грузоподъемных электромагнитов. Способ заключается в изготовлении магнитопроводов электромагнитов из стали путем литья. Литье производят порционно, при этом сначала из стали с содержанием углерода 0,20-0,30% выполняют отливку тонкостенной чаши 1, наружная поверхность которой по форме и размерам соответствует наружной поверхности магнитопровода, затем во внутреннем объеме чаши устанавливают обечайки 4 и 5 по форме полюсов магнитопровода, после чего последовательно выполняют в пространстве между чашей и соответствующими обечайками отливки полюсов и основания магнитопровода из стали с содержанием углерода 0,05-0,14%.

Если обечайки выполнены из стали с содержанием углерода более 0,14%, то целесообразно после выполнения отливки полюса удалить его обечайку. Технический результат заключается в увеличении индукции насыщения магнитопровода и повышении за счет этого грузоподъемности электромагнита. 2 з.п.ф-лы, 4 ил.

Реферат

Известен способ изготовления грузоподъемных электромагнитов путем литья из стали 25Л-1 (Южный Ю.Э. Грузоподъемные электромагниты и их ремонт. М., Энергия, 1974. с.13, рис.5) с последующей механической обработкой некоторых поверхностей отливки. Низкоуглеродистая сталь 25Л-1, содержащая 0,22-0,30% углерода, обладает хорошими литейными и механическими свойствами, поэтому отливка магнитопровода имеет качественную поверхность, в том числе на ее ребрах и проушинах, и достаточную прочность.

Однако магнитные свойства стали 25Л-1 относительно невысоки. В частности, по индукции насыщения сталь 25Л-1 значительно уступает чистому железу и сталям с более низким содержанием углерода, поэтому электромагниты, выполненные с такими магнитопроводами, имеют недостаточно высокую грузоподъемность. В то же время стали с меньшим содержанием углерода, обладающие большей индукцией насыщения, имеют плохие литейные свойства, поэтому отливки сложной формы, такие как магнитопровод грузоподъемного электромагнита, имеющий ребра на наружной поверхности и проушины для крепления подъемных цепей, получить из них литьем с требуемым качеством невозможно: мелкие элементы формы металлом не заполняются, на поверхности отливки образуются раковины. Кроме того, эти стали и изготовленные из них изделия имеют недостаточную прочность.

Техническим результатом изобретения является увеличение индукции насыщения магнитопровода и повышение за счет этого грузоподъемности электромагнита. При изготовлении электромагнита заданной грузоподъемности увеличение индукции насыщения приводит к снижению собственного веса и стоимости магнитопровода.

Это достигается способом изготовления магнитопровода грузоподъемного электромагнита путем литья, при осуществлении которого литье производят порционно, при этом сначала из стали с содержанием углерода 0,2-0,30% выполняют отливку тонкостенной чаши, наружная поверхность которой по форме и размерам соответствует наружной поверхности магнитопровода, затем во внутреннем объеме чаши устанавливают обечайки по форме полюсов магнитопровода, после чего последовательно выполняют в пространстве между чашей и соответствующими обечайками отливки полюсов и основания магнитопровода из стали с содержанием углерода 0,05-0,14%. Если обечайки выполнены из стали с содержанием углерода более 0,14%, то целесообразно после выполнения отливки полюса удалять его обечайку.

Сталь с содержанием углерода 0,05-0,14% заливается в объемы простой цилиндрической формы, поэтому качество отливок получается удовлетворительным. Поскольку порционные отливки из этой стали расположены внутри магнитопровода, то наличие пор и раковин на их поверхностях, а также возможных отслоений практически не отражается на характеристиках электромагнита. В то же время наружная поверхность магнитопровода качественная, а наружные элементы магнитопровода достаточно прочные, поскольку они принадлежат отливке из стали с высокими литейными и прочностными свойствами.

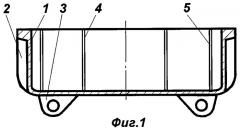

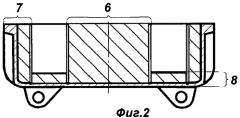

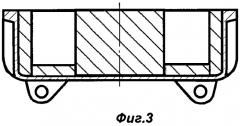

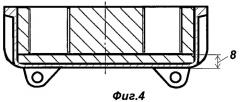

Сущность изобретения поясняется чертежами, где на фиг.1-4 показаны конструкции магнитопровода, полученные при осуществлении способа.

Пример 1. Методом литья по выплавляемым моделям из стали 20 изготовили тонкостенную чашу 1 с ребрами 2 и проушинами 3. Во внутренней полости чаши смонтировали сваркой цилиндрические обечайки 4 и 5, выполненные из листовой стали 10, толщиной 2 мм. В пространство, ограниченное дном чаши и обечайкой 4, залили порцию стали 10 с содержанием углерода 0,09%, получив при этом внутренний полюс 6 магнитопровода. Затем в пространство между стенками чаши и обечайкой 5 залили вторую порцию стали 10 с тем же содержанием углерода, получив наружный полюс 7 магнитопровода. Наконец, залили третью порцию стали 10 в промежуток между обечайками до уровня, обеспечивающего получение заданной толщины основания 8. Грузоподъемность электромагнита, изготовленного на данном магнитопроводе (фиг.2), превысила на 19,2% грузоподъемность электромагнита с такими же размерами корпуса и одинаковыми намоточными данными.

Пример 2. Аналогично примеру 1 изготовили магнитопровод (фиг.3), но после заливки порций стали 11 в полость обечайки 4 и в полость между обечайкой 5 и чашей 1 удалили обечайки 4 и 5. Грузоподъемность электромагнита при этом оказалась практически на уровне примера 1.

Пример 3. Аналогично примеру 1 изготовили магнитопровод (фиг.4), но до установки обечаек в чашу залили первую порцию стали 10 до уровня, обеспечивающего заданную толщину основания. Обечайки 4 и 5 приварили к поверхности полученной отливки и затем произвели заливку второй и третьей порций стали для получения внутреннего и наружного полюсов. В данном примере существенно выросла порция стали, заливаемой для получения основания, и уменьшились порции стали, заливаемой для получения полюсов.

Поскольку во всех примерах осуществления способа требуется разное соотношение веса заливаемого в порциях металла, но при этом получено примерно одинаковое увеличение грузоподъемности электромагнита, выбор последовательности дробных заливок может быть осуществлен исходя из весовых характеристик конкретного магнитопровода и возможностей имеющегося литейного оборудования.

Важным преимуществом данного способа изготовления магнитопровода является также возможность изготовления тяжелых магнитопроводов при применении относительно маломощного литейного оборудования.

1. Способ изготовления магнитопровода грузоподъемного электромагнита, включающий литье низкоуглеродистой стали, отличающийся тем, что литье осуществляют порционно, при этом сначала из стали с содержанием углерода 0,2-0,25% выполняют отливку тонкостенной чаши, наружная поверхность которой по форме и размерам соответствует наружной поверхности магнитопровода, затем во внутреннем объеме чаши устанавливают обечайки по форме полюсов магнитопровода и последовательно выполняют в пространстве между чашей и соответствующей обечайкой отливки полюсов и основания магнитопровода из стали с меньшим содержанием углерода.

2. Способ по п.1, отличающийся тем, что после отливки полюса его обечайку удаляют.

3. Способ по п.1, отличающийся тем, что обечайки выполнены из стали с содержанием углерода не более 0,14%.