Пиротехнические частицы больших размеров, способ их получения и применение

Иллюстрации

Показать всеИзобретение относится к области пиротехники, в частности медленной генерации газа, применяемой при тушении возгораний в зданиях и транспортных средствах, генерации газа в приводах или для надувания или деформирования надувных средств. В состав предложенных пиротехнических частиц входит, по меньшей мере, один окислительный компонент, выбранный из нитратов аммония, калия, натрия, бария, стронция, основного нитрата меди, перхлоратов аммония, калия и натрия, и их смесей, по меньшей мере, один восстановительный компонент, выбранный из нитрогуанидина, нитрата гуанидина и их смесей, и не входит связующее вещество, при этом частицы имеют форму по существу цилиндрических блоков с толщиной более 5 мм, с эквивалентным диаметром, равным 10 мм или более, и с пористостью в диапазоне от 1% до 8%, включая граничные значения. Частицы могут быть получены в соответствии с раскрытым способом. Предложенные частицы имеют низкую скорость горения (от 50 мс до 1 мин), низкое рабочее давление, малую зависимость скорости горения от рабочей температуры частицы для обеспечения хороших баллистических свойств при экстремальных температурах от -60°С до 110°С, при этом частицы не агрессивны по отношению к генератору и обладают механическими характеристиками, необходимыми для выдерживания вибрации в автомобилях или самолетах. 3 н. и 11 з.п. ф-лы, 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к пиротехническим частицам больших размеров, к способу их получения и к их применению. В частности, оно относится:

- к пиротехническим частицам, имеющим форму блоков (монолитных блоков) больших размеров;

- к способу их получения; и

- к способу генерации газа, включающему в себя сгорание указанных частиц.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Генерация газа используется во многих прикладных задачах как в гражданской, так и в военной сферах.

В секторе автомобильной безопасности были разработаны газогенераторы с коротким временем работы, в которых использованы композиции с высокой скоростью горения. Эти композиции имеют форму тонких таблеток (толщина в диапазоне от 1 мм [миллиметра] до 3 мм) с небольшим диаметром (от 3 мм до 7 мм). Это обеспечивает большую поверхность горения, способствующую высокой скорости горения в течение короткого времени (что необходимо при использовании в подушках безопасности в области автомобильной безопасности, например - в подушках безопасности для водителей). Пористость таких таблеток обычно меньше 4%. Операции таблетирования, выполняемые с целью получения таких таблеток, хорошо изучены и сходны с операциями, используемыми при переработке медицинских композиций. В этом контексте были использованы композиции на основе нитрата гуанидина и основного нитрата меди (патент Соединенных Штатов Америки US-A-5608183). Были предприняты попытки увеличить скорость горения (US-A-6143102), так как скорость горения таких композиций относительно низка по сравнению с другими композициями, используемыми в той же области техники.

В сходных секторах (автомобильная безопасность - для наполнения газом подушек безопасности типа «занавес», которые должны оставаться надутыми в течение длительного времени) или в абсолютно отличных секторах предлагались газогенераторы, в частности, для:

- надувания или деформации структуры;

- перемещения жидкости или газа;

- приведения в движение домкратов или ряда других механических приводов;

- обеспечения смещения.

Генерацию и подачу газа также использовали в ходе эксплуатации противопожарных средств (FR-A-2864905 и FR-A-2870459).

Все это относится к области медленной генерации газа. Для медленного выделения газа и подачи газа под давлением обычно используют газ, хранящийся под давлением. Также описано использование химических реакций или горения пиротехнических картриджей. При сгорании пиротехнических картриджей скорость истечения генерируемого газа регулируется посредством выбора характеристик взрывчатого вещества, геометрии картриджей и/или условий выброса генерируемого газа и т.п.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к области работы газогенераторов, характеризующейся большой длительностью, низкой скоростью истечения газа и низким рабочим давлением.

В этом контексте настоящее изобретение предусматривает пиротехнические частицы, имеющие простую форму и соответствующие следующим условиям:

а) длительный период горения (от 50 мс [миллисекунд] до 1 мин [минуты]) из-за низкой скорости горения (для обеспечения длительного периода работы), и/или малого отношения площади горения к толщине зоны горения, и/или низкого рабочего давления (для использования в газогенераторах низкого давления и с целью обеспечения низкой скорости горения);

б) малая зависимость скорости горения от рабочей температуры частицы для обеспечения хороших баллистических свойств при экстремальных температурных условиях от -60°С до 110°С (отсюда расширение диапазона применений (см. ниже), особенно - в авиации);

в) подходящие механические свойства (без использования связующего вещества, присутствие которого неблагоприятно влияет на баллистические свойства), особенно способствующие применению этих частиц в агрессивной среде с вибрациями.

Пиротехнические частицы согласно настоящему изобретению также обладают полезным свойством, состоящим в том, что они не агрессивны по отношению к газогенератору, в котором их используют, и по отношению к соединенной с ним системе (то есть при горении они не выделяют ни частиц, ни коррозионных веществ). Кроме того, выделяющиеся вещества обладают преимуществом низкой токсичности.

Что касается пункта а) приведенных выше условий, то специалисту в данной области техники будет понятно, что пиротехническая частица согласно настоящему изобретению должна быть толстой и иметь малую площадь горения. Поэтому она должна быть крупной частицей, большей, чем таблетки, описанные выше.

Что касается пункта б) приведенных выше условий, то специалисту в данной области техники будет понятно, что указанная частица должна иметь низкую пористость.

Специалисту в данной области техники также будут известны трудности, связанные с производством крупных частиц такого типа (пиротехнических частиц) с низкой пористостью, с подходящими механическими свойствами и без использования связующего средства. Он знает, что пиротехнические частицы, имеющие большие размеры и не содержащие связующего в своем составе, обычно имеют такие значения пористости, которые не приемлемы с точки зрения их баллистических свойств, в частности с точки зрения скорости горения. Этот момент является решающим при высокой рабочей температуре.

Автор настоящего изобретения неожиданно из специфических окислителей и восстановителей получил пиротехнические частицы простой формы, удовлетворяющие приведенным выше условиям. Такие пиротехнические частицы представляют собой первый аспект настоящего изобретения.

Пиротехнические частицы согласно настоящему изобретению имеют состав, в который входит, по меньшей мере, один (специфический) окислительный компонент и, по меньшей мере, один (специфический) восстановительный компонент, но не входит связующее вещество. В связи с этим данные пиротехнические частицы являются пиротехническими частицами типа таблеток, описанными выше. Композиция пиротехнических частиц согласно настоящему изобретению обычно преимущественно состоит из, по меньшей мере, одного такого (специфического) окислительного компонента и, по меньшей мере, одного такого (специфического) восстановительного компонента. Она обычно по существу состоит из (специфического) окислительного компонента (окислителя) и (специфического) восстановительного компонента (восстановителя).

По меньшей мере, один специфический окислительный компонент выбран из группы, состоящей из нитратов аммония, калия, натрия, бария, стронция и основного нитрата меди, перхлоратов аммония, калия и натрия и их смесей. Предпочтительно он включает в себя основной нитрат меди и/или перхлорат калия. Особо предпочтительно он представляет собой основной нитрат меди.

По меньшей мере, один специфический восстановительный компонент выбран из нитрогуанидина, нитрата гуанидина и их смесей. Предпочтительно он представляет собой нитрат гуанидина.

В характерном случае пиротехнические частицы согласно настоящему изобретению имеют форму по существу цилиндрических блоков:

- с толщиной более 5 мм,

- с эквивалентным диаметром, равным 10 мм или более; и

- с пористостью в диапазоне от 1% до 8%, включая граничные значения.

Указанные (монолитные) блоки являются блоками больших размеров, которые имеют простую форму и низкую пористость.

Блоки имеют практически цилиндрическую форму. Обычно, но не исключительно, они являются цилиндрами круглого сечения или цилиндрами почти круглого (квазикруглого) сечения.

Форма частиц согласно настоящему изобретению является следствием последнего этапа способа их получения: этапа уплотнения при прессовании (см. ниже).

Блоки могут, в частности, представлять собой твердые (квази)цилиндры или (квази)цилиндрические трубки.

Рассматриваемые частицы являются крупными объектами (толщина более 5 мм, эквивалентный диаметр (или, в соответствующем случае - диаметр, если частица является идеальным цилиндром круглого сечения) равен 10 мм или более), и они являются относительно плотными (пористость в диапазоне от 1% до 8%).

Не ограничивающие объем изобретения размеры частиц подробно описаны ниже.

Обычно и независимо:

- толщина блоков равна 75 мм или меньше; или

- эквивалентный диаметр блоков равен 75 мм или меньше.

Обычно и толщина и эквивалентный диаметр равны 75 мм или менее.

Согласно первой предпочтительной форме осуществления изобретения независимо друг от друга:

- толщина блоков равна 7,5 мм или больше; или

- эквивалентный диаметр блоков равен 20 мм или больше.

Обычно в контексте первой предпочтительной формы осуществления настоящего изобретения толщина и эквивалентный диаметр являются такими, как определено выше.

Согласно второй предпочтительной форме осуществления изобретения независимо:

- толщина блоков находится в диапазоне от 10 мм до 60 мм (включая значения 10 мм и 60 мм); или

- эквивалентный диаметр блоков находится в диапазоне от 10 мм до 60 мм (включая значения 10 мм и 60 мм).

В общем случае, в контексте этой второй предпочтительной формы осуществления настоящего изобретения, как толщина, так и эквивалентный диаметр находятся в диапазоне от 10 мм до 60 мм (включая значения 10 мм и 60 мм).

В частности, в контексте настоящего изобретения получены пиротехнические блоки типа твердых цилиндров с круглым сечением и с размерами, указанными ниже:

- диаметр, равный 25 мм, и толщина, равная 10 мм;

- диаметр, равный 50 мм, и толщина, равная 50 мм.

Кроме того, было установлено, что пористость блоков находится в диапазоне от 1% до 8% (здесь следует отметить, что этот параметр, выраженный в процентах, соответствует отношению фактической плотности и теоретической плотности; фактически он отражает отличие от теоретической плотности).

Пористость предпочтительно составляет 5% или меньше. Следует напомнить, что чем меньше пористость, тем меньше зависимость скорости горения от рабочей температуры частицы.

Следует указать, что, без ограничения объема изобретения, блоки типа цилиндров с круглым сечением с размерами, указанными выше, могут, соответственно, быть получены со значениями пористости, указанными ниже:

- пористость, примерно равная 5% (при диаметре = 25 мм и толщине = 10 мм);

- пористость, примерно равная 7% (при диаметре = толщине = 50 мм).

Как указано выше, пиротехнические частицы согласно настоящему изобретению, имеющие простую форму и, по существу, являющиеся цилиндрическими, могут, в частности, представлять собой твердые цилиндры или трубки. Эквивалентный внутренний диаметр трубок предпочтительно превышает 10 мм; более предпочтительно - он находится в диапазоне от 12 мм до 35 мм (это, безусловно, предполагает больший эквивалентный диаметр трубки).

Что касается состава пиротехнических частиц согласно настоящему изобретению, то можно привести также следующие, не ограничивающие объем изобретения, подробности.

Композиция пиротехнических частиц согласно настоящему изобретению предпочтительно содержит основной нитрат меди в качестве окислительного компонента и нитрат гуанидина в качестве восстановительного компонента. В особо предпочтительном случае она содержит основной нитрат меди в качестве единственного окислительного компонента и нитрат гуанидина в качестве единственного восстановительного компонента. Из области автомобильной безопасности (подушки безопасности для водителей) известно, что комбинация основного нитрата меди/нитрата гуанидина имеет относительно низкую скорость горения, по сравнению с другими композициями, используемыми в данной области. В контексте данной особо предпочтительной формы осуществления настоящего изобретения композиция обычно содержит:

- от 45 до 55 массовых % нитрата гуанидина;

- от 40 до 50 массовых % основного нитрата меди; и

- от 0 до 5 массовых % добавок.

Соответствующими добавками, которые могут необязательно присутствовать, являются химические соединения, которые известны per se, а также в связи с полезными свойствами при их использовании при стандартном производстве пиротехнических частиц. В частности, добавками могут быть:

- шлаки, поступающие совместно с исходными материалами: окислительным компонентом (или компонентами) и восстановительным компонентом (или компонентами) (например, окись алюминия);

- средства, способствующие переработке, например - средства, способствующие прессованию, или средства, облегчающие извлечение из формы (например, диоксид кремния, стеарат кальция, слюда и т.п.).

Во втором аспекте настоящее изобретение обеспечивает получение пиротехнических частиц большого размера, описанных выше.

Описываемый способ включает в себя ряд этапов, которые сами по себе известны.

Неожиданно оказалось возможным найти для этого ряда этапов (которые сами по себе хорошо известны) рабочие условия, которые обеспечивают возможность получения из выбранных окислительного и восстановительного компонентов без использования связующего вещества частиц согласно настоящему изобретению, обладающих одновременно большими размерами, низкой пористостью и приемлемыми механическими свойствами (которые могут выдерживать вибрации среды в автомобилях или самолетах).

Способ получения пиротехнических частиц согласно настоящему изобретению включает в себя последовательное выполнение следующих операций:

- тщательное сухое или влажное смешивание окислительного и восстановительного компонентов, используемых в виде порошков;

- сухое или влажное гранулирование полученной смеси порошков;

- сортировка полученных гранул по размерам; и

- придание задержанным ситом гранулам нужной формы посредством прессования;

в условиях, обеспечивающих желаемый результат, то есть получение пиротехнических частиц, имеющих размеры и характеристики пористости, определенные выше.

Соответствующими условиями являются, прежде всего:

- характеристики исходных порошков;

- характеристики задержанных ситом гранул; и

- параметры прессования.

Автор изобретения обнаружил, что можно сочетать подходящие условия с получением желаемого результата.

Перед тем как подробно описать условия (параметры) способа согласно настоящему изобретению, следует указать:

- что порошки предпочтительно тщательно смешиваются посредством сухого смешивания;

- что гранулирование также предпочтительно проводится как сухое гранулирование (независимо от способа тщательного смешивания);

- что гранулы предпочтительно сортируют по размеру посредством просеивания; и

- что к отсортированным гранулам перед их формованием посредством прессования можно добавить, по меньшей мере, одну добавку, способствующую формованию (средство, способствующее прессованию, например - стеарат кальция или слюду).

Обычно для получения желаемого результата, в частности для получения низкой скорости горения, по меньшей мере, один из компонентов, используемых в форме порошка, имеет средний диаметр частиц, значительно больший среднего диаметра частиц, используемых на известном уровне техники для получения частиц (малых размеров). Поэтому в контексте осуществления способа согласно настоящему изобретению рекомендуется использовать, по меньшей мере, часть восстановительного компонента (или компонентов) в форме частиц со средним диаметром, значительно превышающим (х4, х6) средний диаметр частиц, обычно используемых для получения частиц на известном уровне техники. Рекомендуется использовать частицы восстановительного компонента со средним диаметром, равным 200 мкм [микрометрам] или больше. В частности, рекомендуется использовать частицы нитрата гуанидина со средним диаметром от 200 мкм до 300 мкм. Обычно для получения пиротехнических частиц используются частицы нитрата гуанидина со средним диаметром, равным 50 мкм.

В характерном случае для получения желаемого результата, в частности для получения низкой пористости, отбирают гранулы со средним диаметром, превышающим 200 мкм, предпочтительно в диапазоне от 500 мкм до 1000 мкм. Поэтому в контексте настоящего изобретения рекомендуется отбирать гранулы основного нитрата меди/нитрата гуанидина со средним диаметром в диапазоне от 500 мкм до 700 мкм или гранулы калия перхлората/нитрата гуанидина со средним диаметром в диапазоне от 500 мкм до 1000 мкм.

Специалист в данной области техники сможет оптимизировать этот параметр (размер гранул), а также другие параметры (средний диаметр частиц порошка и параметры прессования) в зависимости от конкретной природы используемых продуктов.

Что касается параметров прессования, то в целом для получения желаемого результата, в частности для получения низкой пористости, обеспечивают давление в диапазоне от 15×106 Па [паскалей] до 35×106 Па в течение от 0,1 с [секунды] до 30 с.

Прессование проводят в форме, форма которой соответствует предполагаемой форме изготавливаемых пиротехнических частиц (по существу цилиндрической форме).

Способ согласно настоящему изобретению очень успешно можно использовать для всех предпочтительных форм осуществления изобретения, описанных выше, а именно:

- при среднем диаметре, по меньшей мере, одного восстановительного компонента, равном 200 мкм или больше;

- при среднем диаметре гранул, превышающем 200 мкм; и

- при проведении операции прессования при 15-35×106 Па в течение от 0,1 до 30 с.

Способ согласно настоящему изобретению предпочтительно использовать для комбинации основного нитрата меди или перхлората калия/нитрата гуанидина; особо предпочтительно использовать его для комбинации основного нитрата меди/ нитрата гуанидина. В контексте настоящего изобретения скорость горения композиций на основе двух этих компонентов (основного нитрата меди/нитрата гуанидина) снижена. Таким образом, идея настоящего изобретения противоречит идее, раскрытой в патенте US-A-6143102.

В третьем аспекте настоящее изобретение обеспечивает способ генерации газа; этот способ включает в себя, в характерном случае, сжигание, по меньшей мере, одной пиротехнической частицы. В характерном случае способ согласно настоящему изобретению включает в себя сжигание, по меньшей мере, одной пиротехнической частицы, описанной выше (пиротехнической частицы больших размеров) и/или полученной с использованием способа, описанного выше.

Способ генерации газа осуществляют в подходящем устройстве, которое, в частности, содержит камеру сгорания, адаптированную к размерам оригинального пиротехнического заряда на основе пиротехнических частиц больших размеров. Так же как известные в настоящее время устройства, указанное устройство содержит:

- элементы для фиксации, позиционирования и регулирования пиротехнического заряда на основе пиротехнических частиц больших размеров (которые являются первым аспектом настоящего изобретения);

- элементы поджига;

- по меньшей мере, одну предохранительную головку, обеспечивающую сброс давления из газогенератора в случае случайного чрезмерного повышения давления;

- по меньшей мере, одну форсунку; и

- фильтр для удержания большей части твердых продуктов сгорания.

Ниже описаны интересующие применения пиротехнических частиц согласно настоящему изобретению, то есть области, в которых генерацию газа необходимо поддерживать в течение относительно длительного периода.

В частности, предполагаются следующие применения:

- генерация газа с целью продвижения жидкости, непосредственного или через разделительную мембрану, например для тушения возгораний в двигателях гражданских или военных самолетов, для герметизации отсеков инертным газом в гражданских или военных самолетах, для тушения пожаров в зданиях, во всех типах гражданских транспортных средств (автомобилей и т.п.) или военных транспортных средств (танков и т.п.), для инъецирования смазок или активных веществ и т.д.;

- генерация газа в пиротехнических приводах, предназначенных для приведения в движение, например, толкателей (например, для открывания двери в самолете);

- генерация газа для надувания или деформирования надувных структур, способных деформироваться, таких как спасательные желоба в самолетах, автомобильные устройства, не позволяющие пассажиру выскользнуть из-под ремня безопасности, или разъединители.

В заключение далее будут описаны примеры осуществления настоящего изобретения.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

Пиротехнические частицы согласно настоящему изобретению были получены из следующих исходных материалов:

- основной нитрат меди (OHM): порошок со средним диаметром частиц, равным 8 мкм;

- нитрат гуанидина (НГ): порошок со средним диаметром частиц, равным 218 мкм;

- окись алюминия (наполнитель): порошок со средним диаметром частиц, равным 1 мкм.

Порошки смешивали в сухом виде в смесителе для порошков типа Sofraden® (также может быть пригодным миксер типа Guedu®) в следующих пропорциях (в массовых %):

| OHM | 44,87% |

| ГН | 52,44% |

| Окись алюминия | 2,69% |

Полученную тщательно перемешанную смесь порошков подвергали сухому гранулированию в грануляторе типа Sahut Conreur® (также может быть пригодным гранулятор типа Alexanderwerk®). Тщательно перемешанную смесь порошков принудительно пропускали через сито. Гранулометрическое распределение полученных гранул соответствовало диапазону от 10 мкм до 1000 мкм.

Затем полученные гранулы просеивали и отделяли гранулы со средним диаметром, превышавшим 200 мкм.

После этого отобранные гранулы прессовали с использованием пресса одиночного действия, развивавшего усилие, равное 35 (метрическим) тоннам. Приложенное давление прессования составляло 230 бар (23×106 Па). Это давление прикладывали в течение 10 с.

Были получены пиротехнические частицы согласно настоящему изобретению; эти частицы представляли собой цилиндрические монолиты (в соответствии с формой формы) с толщиной, равной 10 мм, диаметром, равным 24,6 мм, и пористостью, равной 3%.

Пример 2

Таким же способом были получены цилиндрические частицы со следующими характеристиками:

- толщина, равная 50 мм;

- диаметр, равный 50 мм;

- пористость, равная 7%.

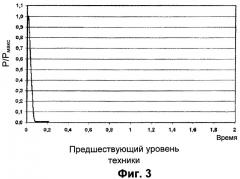

Пример 3 (предшествующий уровень техники)

Таким же способом были получены частицы, соответствующие предшествующему уровню техники, которые представляли собой цилиндрические частицы со следующими характеристиками:

- толщина, равная 1,8 мм;

- диаметр, равный 6,3 мм;

- пористость, равная 2%.

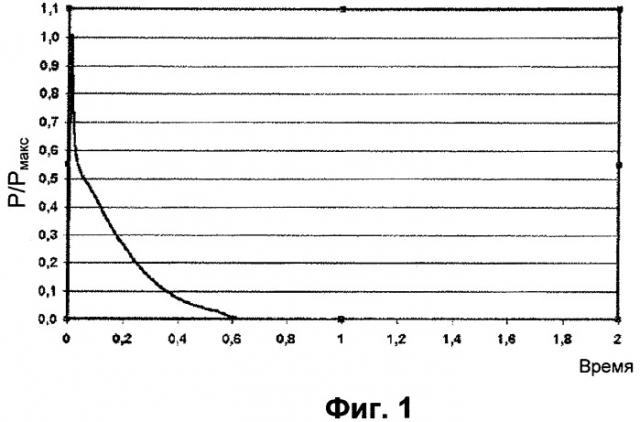

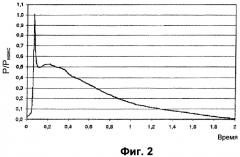

Частицы, полученные в соответствии с Примерами 1-3, были испытаны в генераторах одинаковой конструкции. На прилагаемых Фигурах 1-3 приведены графики рабочих давлений генераторов как функций времени.

Как и ожидалось, в случае частиц, соответствующих предшествующему уровню техники, был получен пик рабочего давления (Фигура 3). В случае блоков согласно настоящему изобретению наблюдалось желаемое распределение давления по времени (Фигуры 1 и 2).

Кроме того, было испытано изменение механических свойств частиц согласно настоящему изобретению под влиянием авиационных вибраций с удовлетворительными результатами (стандарт RTCA DO-160D: "Environmental Conditions and Test Procedures for Airborne Equipment").

1. Пиротехническая частица, в состав которой входит, по меньшей мере, один окислительный компонент, выбранный из нитратов аммония, калия, натрия, бария, стронция, основного нитрата меди, перхлоратов аммония, калия и натрия, и их смесей, по меньшей мере, один восстановительный компонент, выбранный из нитрогуанидина, нитрата гуанидина и их смесей, и не входит связующее вещество, характеризующаяся тем, что она имеет форму, по существу, цилиндрического блока:- с толщиной более 5 мм;- с эквивалентным диаметром, равным 10 мм или более; и- с пористостью в диапазоне от 1% до 8%, включая граничные значения.

2. Пиротехническая частица по п.1, отличающаяся тем, что толщина блока равна 7,5 мм или больше, и/или эквивалентный диаметр блока равен 20 мм или более.

3. Пиротехническая частица по п.1, отличающаяся тем, что толщина и/или эквивалентный диаметр блока находятся в диапазоне от 10 мм до 60 мм, включая граничные значения.

4. Пиротехническая частица .по любому из пп.1-3, отличающаяся тем, что пористость блока равна 5% или менее.

5. Пиротехническая частица .по любому из пп.1-3, отличающаяся тем, что она имеет форму трубки с внутренним эквивалентным диаметром, предпочтительно превышающим 10 мм.

6. Пиротехническая частица .по любому из пп.1-3, отличающаяся тем, что, по меньшей мере, один окислительный компонент представляет собой основной нитрат меди.

7. Пиротехническая частица .по любому из пп.1-3, отличающаяся тем, что, по меньшей мере, один восстановительный компонент представляет собой нитрат гуанидина.

8. Пиротехническая частица .по любому из пп.1-3, отличающаяся тем, что в ее состав входят:- 45-55 мас.% нитрата гуанидина;- 40-50 мас.% основного нитрата меди; и- 0-5 мас.% добавок.

9. Способ получения пиротехнической частицы по любому из пп.1-8, отличающийся тем, что он включает:- тщательное сухое или влажное смешивание окислительного и восстановительного компонентов, используемых в виде порошков;- сухое или влажное гранулирование полученной смеси порошков;- сортировку полученных гранул по размерам; и- придание задержанным ситом гранулам нужной формы посредством прессования;причем характеристики исходных порошков, задержанных ситом гранул и параметров прессования выбраны такими, чтобы они обеспечивали получение пиротехнических частиц с указанными размерами и характеристиками пористости.

10. Способ по п.9, отличающийся тем, что тщательное смешивание и/или гранулирование осуществляют с использованием сухого способа.

11. Способ по п.9, отличающийся тем, что гранулы сортируют по размеру посредством просеивания.

12. Способ по п.9, отличающийся тем, что он включает:- использование, по меньшей мере, одного восстановительного компонента со средним диаметром частиц, равным 200 мкм или более; и/или, предпочтительно, и- просеивание гранул для отделения гранул со средним диаметром более 200 мкм; и/или, предпочтительно, и- придание гранулам соответствующей формы посредством прессования с использованием давления в диапазоне от 15·106 Па до 35·106 Па в течение 0,1-30 с.

13. Способ по п.9, отличающийся тем, что его осуществляют с использованием нитрата гуанидина в качестве восстановительного компонента и основного нитрата меди или перхлората калия в качестве окислительного компонента.

14. Способ генерации газа, включающий сгорание, по меньшей мере, одной пиротехнической частицы, отличающийся тем, что, по меньшей мере, одна пиротехническая частица является частицей по любому из пп.1-8 и/или частицей, полученной согласно любому из пп.9-13.