Полимерный материал

Иллюстрации

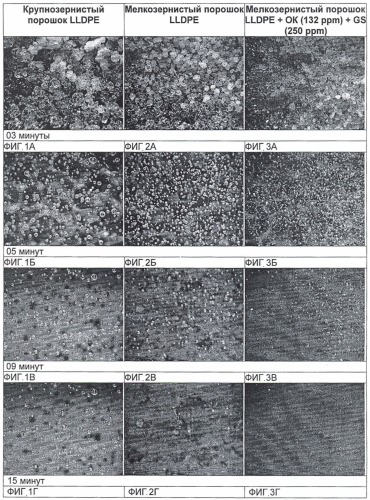

Показать всеИзобретение относится к полимерным материалам для ротационного формования. Изобретение направлено на обеспечение удаления пузырей из отформованного изделия без значительного перегрева при формовании. Полимерный материал выполнен из композиции, содержащей твердые частицы из полиэтилена или сополимера этилена и жидкую или твердую процессинговую добавку в количестве от 0,05 до 1% от общего веса полимерного материала. В качестве процессинговой добавки используют химическую композицию с температурой плавления на 30-40°С ниже температуры плавления полимерного материала или температуру кипения на 30-40°С выше максимальной температуры формования полимерного материала. Добавка содержит по крайней мере один полиол и реагирующий компонент. Реагирующий компонент выбран из группы, включающей по крайней мере одну одноосновную или многоосновную карбоновую кислоту и/или, по крайней мере один ангидрид указанной кислоты, или окись бора, или борную кислоту. Изобретение позволяет улучшить технологию горячего прессования порошков полиэтилена или на основе сополимеров этилена. 11 з.п. ф-лы, 12 ил.

Реферат

Предлагаемое техническое решение относится к составам для формования изделий путем спекания порошков и/или гранул полимерного материала, а преимущественно относится к составам для ротационного формования полимерного материала.

Термин ротационное формование или ротомолдинг относят к технологии производства полых бесшовных изделий из термопластичных полимеров и эта технология включает четыре ступени: 1) Загрузка твердого полимерного материала в виде гранул и/или сыпучего порошка в полую форму. 2) Нагрев указанной формы в печи до температуры формования с одновременным вращением вокруг двух осей. Во время нагрева формы полимер прилипает к внутренней поверхности формы и полностью расплавляется. 3) На следующем этапе полую форму охлаждают струями воздуха или воды, раскрывают ее и разгружают готовое изделие. Подробнее уровень техники в технологии ротационного формования описан в следующей литературе: [1], [2], [3], [4], [5], [6], [7]. Ротомолдинг имеет следующие преимущества по сравнению с другими технологиями формования полимеров: 1) Возможность формовать полимерные изделия большого размера. 2) Невысокая цена изготовления приспособлений и форм. 3) Возможность формования небольшого количества изделий-прототипов с невысокой стоимостью по сравнению с другими способами формования полимеров. 4) Формование изделий с более толстыми внешними ребрами и углами, что увеличивает механическую прочность и структурную стабильность изделий. 5) Возможность формования больших и малых изделий сложной формы как одно целое. Примеры изделий произведенных по технологии ротомолдинга: 1) Дорожные барьеры и демпферы. 2) Сигнальные конусы для ограничения дорожного движения. 3) Пластмассовые контейнеры, сосуды и бочки. 4) Части для автомобилей. 5) Оборудование для спорта и хобби. 6) Детские игрушки и площадки для игр. 7) Садовая мебель и уличные скамейки. Ротомолдинг - это самый быстрорастущий сегмент полимерной индустрии. За последние 6 лет общий тоннаж полимерных материалов для ротомолдинга удвоился (годовой прирост более 10%), что значительно превышает рост потребления полимерных материалов для других технологий формования.

Формование полимерного материала путем спекания порошков или гранул применяют также для изготовления изделий из полиэтиленов очень высокого молекулярного веса, например горячим прессованием порошка таких полиэтиленов для изготовления шестеренок, роликов и направляющих для конвейерных линий и лент, деталей насосов для жидкостей, подшипников скольжения, протезов человеческих суставов. Детали из полиэтилена очень высокого молекулярного веса с успехом заменяют металлы в указанных приложениях, однако объем их использование пока не велик.

Полиэтилен включает следующие полимеры: полиэтилен высокой плотности (HDPE), полиэтилен высокой протности и очень высокой молекулярной массы (UHMW-PE), линейный полиэтилен низкой плотности (LLDPE), линейный полиэтилен средней плотности (MDPE) и полиэтилен низкой плотности (LDPE). Объем полиэтиленовых полимеров, производимых промышленностью, составляет около 38% от всех основных термопластических материалов. Полипропилен - второй по распространенности и его доля составляет около 24%. Для ротомолдинга используются разнообразные полимерные материалы: Полиэтилен, Поливинилхлорид, Фторированные полимеры, Полипропилен, Нейлон и Поликарбонат, но именно Полиэтилен доминирует по объему использования для ротомолдинга (85% от всех полимеров). Полиэтилен можно легко и быстро измельчить в порошок с размерами частиц менее 500 микрон. Полиэтилен с добавками антиоксидантов стабилен при нагревании и может быть отформован при высокой температуре с использованием высокопроизводительного оборудования для формования. Прекрасные физические свойства полиэтиленов при низкой температуре, такие как ударная прочность, позволяют использовать изделия в широком интервале температур. Линейный полиэтилен низкой плотности (LLDPE) имеет более высокую ударную прочность и трещиностойкость по сравнению с другими полиэтиленами. В общем, для ротационного формования используется приблизительно 5% от общего потребления LLDPE. LLDPE, изготовленный с использованием металлоценовых катализаторов, широко используется для ротационного формования поскольку он обеспечивает следующие преимущества: 1) Укороченное время формования. 2) Более широкий температурный интервал для формования. 3) Сниженное потребление энергии при формовании. 4) Более высокая ударная прочность по сравнению с полиэтиленами, изготовленными с обычными катализаторами.

Составы полимерного материала на основе полиолефинов, включающие воск и металлические соли высокомолекулярных жирных кислот были предложены чтобы улучшить переработку полиолефинов уже в 40-х годах, см. [8]. Chaudhary с сотрудниками предложил составы полимерного материала, которые особенно рекомендуются для ротационного формования, см. [9] и [10]. Эти полимерные составы включают по крайней мере 94% по весу одного или нескольких термопластичных полимеров и не более 6% по весу одной или нескольких процессинговых добавок. По определению процессинговая добавка позволяет сократить время спекания полимерных частиц и/или уменьшить температуру формования. Список рекомендуемых процессинговых добавок включает: ароматические или алифатические углеводородные масла, эфиры, амиды, спирты, кислоты и их органические и неорганические соли, например стеараты металлов, а также силиконовые масла, полиоли на основе простых полиэфиров, моностеарат глицерина и другие органические соединения. Сравнительное изучение всех предложенных процессинговых добавок для ротационного формования в технической литературе до сих пор отсутствует. Недостатком применения таких процессинговых добавок, которые хорошо растворяются в полиолефинах, например углеводородные масла, является снижение жесткости и механической прочности изделий. Недостатком применения таких процессинговых добавок, которые мало растворяются в полиолефинах, например силиконовых масел, является то, что эти маловязкие добавки, изначально равномерно распределенные среди частиц полимерного материала, при нагреве и плавлении полимерного материала быстро коагулируют в крупные капли. Поэтому время действия этих добавок ограничено. Крупные включения инородного материала снижают механическую прочность отформованного изделия.

Needham [11] предложил состав полимерного материала, который включает добавки некоторых химических соединений, которые остаются твердыми при температуре формования полимера, например сульфаты и карбонаты металлов второй группы, а также сажа и окислы металлов, включая окислы тяжелых металлов. Согласно этому предложению добавки используют в концентрации от 0,1 до 3%, а преимущественно в количестве от 1 до 2% по весу, для того, чтобы улучшить стойкость отформованных изделий к проколам и переломам. Примеры предлагаемых добавок: сульфат и карбонат кальция, сульфат бария, окись цинка, минеральные пигменты. Добавки используют в виде мелкодисперсного порошка с размерами частиц от 0,05 до 20 микрон, а преимущественно от 0,1 до 10 микрон. В описании патента указано, что силикаты, то есть химические соединения, содержащие окись кремния, такие как: глина, тальк, силикат-алюминия и магния, не обеспечивают улучшения свойств отформованных изделий и поэтому не рекомендованы для использования в качестве предлагаемых добавок. Недостатком предложенного состава полимерного материала является большая концентрация добавок и необходимость смешивания этих добавок с расплавом полимерного материала, что усложняет технологию и удорожает стоимость полимерного материала.

Pick с сотрудниками показал корреляцию между числом пузырей в отформованном изделии и его ударной прочностью, а именно, с увеличением числа пузырей ударная прочность снижается, см. [12]. Дополнительно, большое количество пузырей в отформованном изделии снижает привлекательность изделия для потребителя. Gogos исследовал растворение пузырей в типичных полимерных расплавах для ротационного формования, см. [13]. Он указал на то, что резкое увеличение давления внутри полой формы приводит к увеличению градиента концентрации растворенного в расплаве газа вблизи поверхности пузыря и к быстрому исчезновению пузырей. Fried и Rottman раскрыли в своем патенте метод формования изделий из гранулированного полимерного материала, который может включать использование вакуума или повышенного давления для удаления пузырей из расплава, см. [14]. Использование вакуума или повышенного давления при ротационном формовании усложняет технологию и удорожает стоимость изготовления металлических форм, способных выдержать перепады давления без деформации.

Добавки для удаления пузырей из расплава были недавно предложены Maziers. Одна такая добавка для удаления пузырей, см. [15], содержит фторполимер как основной компонент, а как дополнительный компонент содержит химические соединения, которые выбирают из списка, включающего блок-сополимер простого полиэфира и полиамида, термопластичный полиуретан, сополимер простого и сложного полиэфиров, а также полиэтиленгликоль. Недостатком использования этой добавки для удаления пузырей из расплава является ее относительная дороговизна. Другим недостатком использования этой добавки для удаления пузырей из расплава является значительный ущерб окружающей среде из-за применения фторированных полимеров в составе добавки, так как при производстве и переработке полимерных изделий, содержащих фторированные углеводороды, в атмосферу выделяются фторсодержащие газы, которые разрушают озоновый слой нашей планеты. Дополнительно, некоторые низкомолекулярные фторсодержащие углеводороды являются сильными токсинами и канцерогенными веществами.

Наиболее близкой к заявляемому изобретению является другая добавка для удаления пузырей из расплава, предложенная Maziers, см. [16], принятая за прототип. Эта добавка содержит сополимер простого и сложного полиэфиров или содержит указанный сополимер в качестве основного компонента в смеси с другими химическими соединениями, которые выбирают из списка, содержащего блок-сополимер простого полиэфира и полиамида, термопластичного полиуретана, полиэтилен гликоля, фторированного полимера. Что касается сополимера простого и сложного полиэфиров, то это блок-сополимер, который состоит из гибких звеньев простого полиэфира (полигликоля) и жестких сегментов из блоков сложного полиэфира. Полиэтиленгликоль, который упоминается в указанных изобретениях предложено выбирать со средним молекулярным весом в диапазоне от 100 до 2000 дальтон, а преимущественно от 150 до 700 дальтон. Недостатком использования этой добавки для удаления пузырей из расплава является ее относительная дороговизна. Другим недостатком использования этой высокомолекулярной и высоковязкой добавки для удаления пузырей из расплава является очевидная для специалистов техническая сложность в том, чтобы получить равномерное распределение этой добавки среди частиц полимерного материала. В описании указанной патентной заявки отсутствует информация о том, как эту добавку перемешивают с полимерным материалом.

Существует потребность в изделиях с улучшенными механическими свойствами, в частности с улучшенной ударной прочностью и трещиностойкостью, и потребность в улучшении технологии ротационного формования для получения таких изделий. В технической литературе показана обратная корреляция количества пузырей в отформованном изделии с механической прочностью изделий. Перегрев расплава при формовании изделий для удаления пузырей из расплава приводит к снижению механической прочности отформованных изделий из-за термического разложения полимерного материала, поэтому существует потребность в изготовлении изделий по технологии ротационного формования с уменьшенным количеством пузырей в отформованном изделии без значительного перегрева расплава от температуры плавления полимерного материала. Существует также потребность в том, чтобы сократить время формования при одновременном удалении пузырей из изделий.

Заявляемое изобретение предлагает такие составы полимерного материала, которые обеспечивают удаление пузырей из отформованного изделия без значительного перегрева при формовании. Заявляемое изобретение также предлагает такие составы полимерного материала, которые обеспечивают быстрое спекание гранул и/или порошка полимерного материала при одновременном удалении пузырей из отформованного изделия. Заявляемое изобретение направлено также на то, чтобы снизить стоимость реактивов, используемых для улучшения технологии ротационного формования. Заявляемое изобретение может также быть использовано для улучшения технологии горячего прессования порошков полиэтиленов путем быстрого удаления пузырей и быстрого спекания порошков.

Указанный результат достигается тем, что в полимерном материале для ротационного формования, содержащем частицы термопластичного полимера или смеси термопластичных полимеров и процессинговую добавку в количестве от 0,05 до 1% от общего веса полимерного материала, в качестве процессинговой добавки используют химическую композицию с температурой плавления не выше температуры плавления полимерного материала и температурой кипения не ниже максимальной температуры формования, включающую химические соединения, которые выбирают из следующей группы:

A) по крайней мере один полиол, который выбирают из группы простых линейных и разветвленных алифатических полиэфиров с молекулярным весом от 150 до 10000 дальтон, и реагирующий компонент, который выбирают из группы, включающей по крайней мере одну многоосновную карбоксильную кислоту, или по крайней мере один ангидрид многоосновной карбоксильной кислоты, или по крайней мере одну борную кислоту, или окись бора, или по крайней мере одну жирную кислоту, или смесь указанных кислот и ангидридов,

Б) по крайней мере один форполимер, полученный из реагирующей смеси компонентов по подпункту (А),

B) композиция, включающая реагирующую смесь компонентов по подпункту (А) и форполимеров по подпункту (Б),

Г) композиция, включающая форполимер или смесь форполимеров по подпункту (Б) и реагирующий компонент, который выбирают из группы, включающей по крайней мере один полиол, который выбирают из группы простых линейных и разветвленных алифатических полиэфиров с молекулярным весом от 150 до 10000 дальтон, или по крайней мере одну многоосновную карбоксильную кислоту, или по крайней мере один ангидрид многоосновной карбоксильной кислоты, или по крайней мере одну борную кислоту, или окись бора, или смесь указанных кислот и ангидридов.

Указанный результат достигается также тем, что в качестве полиолей выбирают полиэтиленгликоли с молекулярным весом от 150 до 10000 дальтон.

Указанный результат достигается также тем, что в указанной химической композиции отношение общего числа гидроксильных функциональных групп в полиолах к общему числу активных групп в указанных реагирующих компонентах выбирают из диапазона от 0,5:1 до 4:1.

Указанный результат достигается также тем, что карбоксильные многоосновные кислоты выбирают из следующей группы: щавелевая кислота, янтарная кислота, адипиновая кислота, яблочная кислота, винная кислота, глутаровая кислота, лимонная кислота, малеиновая кислота, полиакриловая кислота, тримезиновая кислота, тримеллитовая кислота, пиромеллитовая кислота и их смеси.

Указанный результат достигается также тем, что ангидриды карбоксильных многоосновных кислот выбирают из следующей группы: ангидрид янтарной кислоты, ангидрид малеиновой кислоты, ангидрид тримезиновой кислоты, фталевый ангидрид, тримеллитовый ангидрид, ангидрид пиромеллитовой кислоты и их смеси.

Указанный результат достигается также тем, что жирные кислоты выбирают из следующей группы: стеариновая кислота, лауриновая кислота, каприловая кислота, рицинолеиновая кислота, олеиновая кислота, линолевая кислота.

Указанный результат достигается также тем, что в качестве термопластичного полимера или смеси термопластичных полимеров он содержит различные полиэтилены.

Указанный результат достигается также тем, что в качестве термопластичного полимера или смеси термопластичных полимеров он содержит различные полиэтилены в виде смеси порошка и гранул,

Указанный результат достигается также тем, что в качестве термопластичного полимера или смеси термопластичных полимеров он содержит различные полиэтилены с добавкой от 0,005 до 0,2% по весу полимерного материала высокодисперсной окиси кремния.

Указанный результат достигается также тем, что в качестве термопластичного полимера или смеси термопластичных полимеров он содержит различные полиэтилены с добавками от 0,005 до 0,2% по весу полимерного материала высокодисперсной окиси кремния и от 0,01 до 1% по весу полимерного материала винил-силанов, которые выбирают из группы: vinyltrlmethoxysilane (VTMOS) и vinyltrtethoxysilane (VTEOS).

Термин "термопластичный полимер" или для краткости "термопласт" означает полимер, который размягчается и приобретает способность к пластической деформации при нагреве до температуры меньше температуры его термического разложения, а при понижении температуры становится твердым. Термин "пластическая деформация" означает необратимую деформацию без разрушения под действием многократной или долговременной нагрузки. Термин "полимер", используемый здесь, относится к макромолекулярным соединениям, приготовленным полимеризацией мономеров одного или различного химического типа. Термин "полимер", относится к гомогенным полимерам, сополимерам, тройным сополимерам, смешанным сополимерам, и так далее.

Термопластичные органические полимеры, имеющие отношение к предлагаемому техническому решению, включают полиолефины, фторированные полимеры, винилы, полистирол, полиакрил и полиметакрил, диеновые эластомеры, термопластические эластомеры и полиацетаты. Другая важная группа полимеров включает сложные полиэфиры, полиамиды, поликарбонаты, полисульфоны и полиуретаны. Третья важная группа полимеров - термопластичные эфиры целлюлозы, а также те эластомеры, которые могут быть переработаны по технологии ротационного формования. Наиболее предпочтительная группа полимеров - полиолефины, сополимеры, терполимеры и смеси полиолефинов. Примеры полиэтиленов: HDPE (полиэтилен высокой плотности), LLDPE (линейный полиэтилен низкой плотности), РР (изотактический полипропилен), EPR (эластомер на основе сополимера этилена/пропилена), EPDM (сополимер этилена/пропилена/диена), ЕВА, ЕЕА и ЕАА (сополимер этилена/акриловой кислоты) и т.п. Термопластический полимер может также быть сополимером двух или более полимеров из указанного списка. Вышеупомянутые полимеры и сополимеры известны и доступны коммерчески, поэтому их подробное описание мы считаем ненужным. Выбор полимера определяется требованиями к изделию или к его части, изготовленным по технологии ротационного формования.

Известно из технической литературы, что смесь термопластичных полимеров с отличающимися характеристиками может быть использована в технологии ротационного формования для получения изделий с качеством, которое превосходит качество изделий, изготовленных из одного полимера. Составы из термопластичных полимеров, включающие полиолефины, например полиэтилен и полипропилен, оказались востребованы для изготовления изделий ротомолдингом, а смеси на основе различных полиэтиленов наиболее часто используются в промышленности для изготовления изделий по технологии ротационного формования. Для целей заявляемого изобретения смешивание полимеров может быть произведено любым известным способом, включая последовательное использование двух химических реакторов, а преимущественно смешиванием расплавов полимеров и смешиванием твердых частиц полимеров. Необходимо использовать совместимые компоненты полимерной смеси.

Предпочтительное значение индекса текучести расплава смеси полимеров для целей заявляемого изобретения должно быть в диапазоне от 3 до 10 г за 10 минут.

Для целей заявляемого изобретения может быть использована смесь частиц термопластичных полимеров существенно разного размера. В частности, если два полимера с существенно разными размерами частиц используются в смеси, то можно определить, что первый полимер приготовлен с частицами большего размера, а второй полимер приготовлен с частицами меньшего размера. По технологии ротационного формования первый полимер формирует внутренний слой изделия, а второй полимер формирует внешний слой изделия. Например, для вспененного внутреннего слоя или сердцевины изделия первый полимер может быть приготовлен со вспенивающими добавками в виде гранул большего размера, а второй полимер формирует внешний слой изделий. Аналогично, если необходимо формовать изделия со внутренним слоем, содержащим наполнитель, то первый полимер может быть приготовлен как смесь термопластичного полимера с подходящим наполнителем и отформован в виде гранул большего размера. Полимерный материал может в частности содержать смесь гранул (от 50 до 80%) и меньшего количества по весу (от 20 до 50%) мелкозернистого сыпучего порошка одного и того же термопластичного полимера. Полимерный материал может содержать несколько различных полимеров с частицами различного размера. Например, состав полимерного материала может включать три различных полиэтилена с различающимся размером частиц.

Термин "смесь", используемый здесь, относится к смеси двух или более компонентов, выбранных произвольно из определенной группы, если не указано иное. Списки альтернативных ингредиентов включают смеси таких ингредиентов, если не оговорено иное. Что касается всех численных диапазонов, раскрытых в заявляемом документе, следует понимать, что каждый более широкий числовой интервал (диапазон значений) включает и каждый узкий диапазон значений, и каждое индивидуальное значение, которое находится в указанном числовом интервале.

Noda с сотрудниками в недавней патентной заявке [17] описывают состав и способ приготовления реагирующих смесей на основе многоатомного спирта (полиола) и многоосновных карбоксильных (органических) кислот с наполнителем для пластического формования расплавов указанных реагирующих смесей и термопластичных продуктов реакции таких смесей. Согласно описанию этой заявки, могут быть использованы реагирующая смесь или форполимер, полученный из реагирующей смеси, или смесь форполимера с указанной реагирующей смесью, или смесь форполимера с отдельными компонентами реагирующей смеси, при условии, что реакция конденсации между компонентами смеси проведена не полностью, и продукты реакции имеют термопластичные свойства.

Неожиданно нами было обнаружено, что аналогичные реагирующие смеси с термопластичными свойствами могут быть использованы в качестве процессинговой добавки для улучшения технологии ротационного формавания. А именно, нами было обнаружено, что аналогичные реагирующие смеси на основе полиолов, которые выбирают из группы простых линейных и разветвленных алифатических полиэфиров с молекулярным весом от 150 до 10000 дальтон, могут быть использованы в составах полимерного материала в качестве процессинговой добавки для уменьшения количества пузырей в изделиях, полученных по технологии ротационного формования.

Ограничения выбора состава полимерной композиции для использования в качестве процессинговой добавки с температурой плавления не выше температуры плавления полимерного материала и температурой кипения не ниже максимальной температуры формования определяется тем, что процессинговая добавка должна быть жидкой для смешивания с твердыми частицами полимерного материала и не вскипать при формовании. Преимущественно, процессинговая добавка характеризуется температурой плавления на 30-40°С ниже температуры плавления полимерного материала и температурой кипения или термического разложения на 30-40°С выше максимальной температуры формования. При использовании полиолей с молекулярным весом менее 150 дальтон процессинговая добавка вскипает при максимальной температуре ротационного формования, а использование полиолей с молекулярным весом более 10000 дальтон экономически невыгодно, так как такие полиоли дороги, а их высокая вязкость в расплавленном состоянии затрудняет смешивание с частицами полимерного материала.

Термин "реагент" или "реагирующий компонент", используемый здесь, относится к химическому веществу, которое присутствует в начале химических реакций и реагирует с одним или несколькими другими веществами, или является катализатором, или появляется в ходе химической реакции как промежуточный продукт.

Термин полиоли относится к многоатомным спиртам, содержащим несколько гидроксильных групп. Полигликоли - простейшие из полиолей, поскольку содержат две гидроксильные группы. Полиоли включают простые и сложные полиэфиры. Термин простые полиэфиры означает гетероцепные полимеры, содержащие регулярно повторяющиеся группировки С-О-С в основной цепи. Простые эфиры получают реакцией поликонденсации многоатомных спиртов (полиолей) с полиалкиленоксидами, например, реакцией этиленгликоля с этиленоксидом в присутствии катализатора: едкой щелочи. Простые эфиры могут быть линейными или разветвленными. Полиэтиленгликоль (ПЭГ) - простой алифатический линейный полиэфир. Полиэтиленгликоль с молекулярным весом менее 600 дальтон находится в жидком агрегатном состоянии при комнатной температуре. Температура плавления ПЭГ с молекулярным весом 600 дальтон - около 23°С, для ПЭГ 1000 - в интервале от 35 до 40°С, а для ПЭГ 1500 - в интервале от 44 до 48°С. Температура плавления ПЭГ растет с увеличением молекулярного веса и достигает значения 67°С, см. [18] и [19]. Температура кипения полиэтиленгликолей также растет с молекулярным весом. Диэтиленгликоль (106 дальтон) кипит при 245°С, а триэтиленгликоль (150 дальтон) кипит при 285°С.

Сложный полиэфир - это категория полиолей, которая содержит функциональную группу эфира карбоновой кислоты -С(=O)O- в своей основной молекулярной цепи. Сложные полиэфиры получают реакцией поликонденсации между многоатомным спиртом (полиолем) и карбоновой кислотой. Например, в реакции между диолем и дикарбоновой кислотой получают линейные сложные полиэфиры. Карбоновые кислоты - класс органических соединений, молекулы которого содержат одну или несколько функциональных карбоксильных групп -С(=O)ОН. Сложные эфиры, полученные в реакции между многоатомным спиртом и многоосновной органической или неорганической кислотой, например из списка: щавелевая кислота; янтарная кислота; яблочная кислота; винная кислота; адипиновая кислота; глутаровая кислота; лимонная кислота; малеиновая кислота; полиакриловая кислота могут быть первичными, вторичными и третичными, то есть с замещением одного, двух или трех атомов водорода. Сложные эфиры могут быть линейными или разветвленными.

Для целей заявляемого изобретения рекомендуются использовать простые алифатические полиэфиры, которые предпочтительно содержат по крайней мере две гидроксил-группы в молекуле. Гидроксил-группы могут быть расположены в концах молекулы, они могут быть распределены вдоль молекулы, или они могут быть расположены и на концах и вдоль молекулы. Когда гидроксил-группы расположены только вдоль цепи, то концевые группы могут быть любой нереактивной группой, например, метил-группой. Дополнительно, предпочтительно использовать гидрофильные алифатические полиэфиры, и наиболее предпочтительно использовать полиэтиленгликоли с молекулярной массой от 150 до 10000 дальтон, а преимущественно с молекулярной массой от 150 до 6000 дальтон. Использование полиэтиленгликолей с молекулярным весом от 150 (триэтиленгликоль) до 6000 дальтон имеет то преимущество, что они относительно дешевы и характеризуются малой вязкостью в расплавленном виде, поэтому их легко перемешать с порошком полимерного материала. Полиэтиленгликоли с молекулярным весом от 150 до 600 дальтон при комнатной температуре жидкие, поэтому они могут быть легко перемешаны с порошком или гранулами полимерного материала при комнатной температуре.

Для целей заявляемого изобретения реагирующая смесь может содержать катализатор. Катализатор - это вещество, которое ускоряет скорость химической реакции без преобразования или потребления этого вещества в реакции. Примеры катализоторов для реакции поликонденсации известны из технической литературы. В частности, катализатор может быть выбран из группы кислот Льюиса, например: пара-толуен-сульфоновая кислота (para-toluenesulfonic acid), метан-сульфоновая кислота (methane sulfonic acid) и линейная алкил-бензол-сульфоновая кислота (linear alkylbenzenesulfonic acid). Известны также катализаторы для реакции конденсации на основе соединений следующих металлов: Al, Ti, Ge, Zn, Fe, Mn, Co, Zr, V, Ir, La, Ce, Li и Са. Предпочтительно применяют органометаллические соединения на основе указанных металлов, такие как соли органических кислот, алкоголяты ацетилацетонатов и подобных соединений, предпочтительно на основе Цинка, Олова, Титана и Алюминия. Весовое содержание катализатора обычно выбирают из диапазона от 0,01 до 3%, но и меньшее количество катализатора может быть использовано в случае высокоактивного катализатора на основе титановых соединений.

Для целей заявляемого изобретения при использовании в качестве процессинговой добавки реагирующие смеси полиолей и многоосновных карбоксильных кислот, или борной кислоты, или форполимеров на основе таких смесей, рекомендуется выбирать такой состав добавки, в котором отношение общего числа гидроксильных функциональных групп в полигликолях к общему числу активных групп в указанных реагирующих компонентах выбирают из диапазона от 0,5:1 до 4:1. При соотношении реагирующих групп менее 0,5:1 или более 4:1 изменение вязкости процессиговой добавки в процессе формования изделий незначительно. Преимущественно, отношение молярного количества реакционноспособных гидроксильных групп к молярное количество активных групп, реагирующих с полиолами, выбирают из диапазона от 1:1 до 2:1.

Для специалистов в области переработки полимеров и органической химии должно быть понятно, что без ограничения общности предлагаемого технического решения, указанные полиоли, полиэтиленгликоли, реагирующие смеси на их основе, или форполимеры, приготовленные из этих реагирующих смесей, могут дополнительно содержать добавки низкомолекулярных спиртов, например из списка: глицерин, ксилол, сорбитол, манитол, и их комбинации, и моноэфиры и диэфиры, такие как моноэфиры и ди-эфиры жирных кислот и глицерина, например стеарат глицерина, если средний молекулярный вес всех компонентов многоатомных спиртов составляет не менее 150 дальтон, смесь не вскипает при максимальной температуре формования, а отношение общего числа гидроксильных функциональных групп в полиолах к общему числу активных групп в указанных реагирующих компонентах не выходит за пределы диапазона от 0,5:1 до 4:1.

Примеры рекомендуемых карбоксильных (органических) многоосновных кислот: щавелевая кислота, янтарная кислота, адипиновая кислота, яблочная кислота, винная кислота, глутаровая кислота, лимонная кислота, малеиновая кислота, полиакриловая кислота, тримезиновая кислота, тримеллитовая кислота, пиромеллитовая кислота и их смеси. Примеры рекомендуемых ангидридов карбоксильных (органических) многоосновных кислот: ангидрид янтарной кислоты, ангидрид малеиновой кислоты, ангидрид тримезиновой кислоты, фталевый ангидрид, тримеллитовый ангидрид, ангидрид пиромеллитовой кислоты и их смеси. Также в составе процессинговой добавки могут быть использованы кислые эфиры низкомолекулярных спиртов и многоосновных карбоксильных (органических) кислот.

Жирные кислоты, которые могут быть использованы в соответствии с настоящим изобретением, выбирают из насыщенных и ненасыщенных жирных кислот с количеством атомов углерода от 8 до 18. Примеры рекомендуемых жирных кислот: стеариновая кислота, лауриновая (додекановая) кислота, каприловая кислота и рицинолеиновая кислота. Понятие "борные кислоты" относится к 3 составам: ортоборная кислота (также борная кислота, H.sub.3BO.sub.3), метаборная кислота (HBO.sub.2) и тетраборная кислота (также пироборная кислота, H-sub.4B.sub.4O.sub.7).

Процессинговые добавки могут быть приготовлены различными способами, известными для специалистов по переработке полимеров, например:

смешиванием посредством ленточного блендера, барабанного блендера, смешиванием расплавов и/или порошков компонентов в экструдере, а преимущественно смешиванием в мельнице для дробления гранул полимера при температуре ниже температуры плавления полимерного материала. Предлагаемые добавки используют в количестве от 0,05 до 1% от общего веса полимерного материала химическую композицию, а преимущественно в количестве от ОД до 0,5% от общего веса полимерного материала. Если количество предлагаемой процессинговой добавки в составе полимерного материала превышает 1% по весу, то прочность отформованного изделия снижается из-за наличия значительного количества низкомолекулярных веществ в изделии. Если количество процессинговой добавки выбирают менее 0,05%, то укорочение времени формования и эффект удаления пузырей из расплава проявляются незначительно.

Процессинговые добавки могут быть смешаны сначала только с частью полимерного материала, а затем этот концентрат может быть использован для смешивания с основной частью полимерного материала. Использование концентратов процессинговой добавки позволяет удешевить производство полимерного материала для ротомолдинга. В случае использования смеси частиц полимеров с различным молекулярным весом предлагаемая процессинговая добавка может быть сначала смешана с порошком частиц полимера, который характеризуется более высоким молекулярным весом, а затем этот концентрат может быть использован для смешивания с другими компонентами полимерного материала для ротомолдинга.

Дополнительно для целей заявляемого изобретения процессинговая добавка может быть смешана с красителями и пигментами, органическими и неорганическими наполнителями, антиоксидантами, стабилизаторами или катализаторами разложения основного полимерного материала.

Смесь полимерного материала с процессинговой добавкой может комковаться при температуре выше температуры плавления процессинговой добавки, что препятствует получению равномерной толщины стенок изделий. Для улучшения равномерности покрытия поверхности форм расплавом полимерного материала, полимерный материал может дополнительно содержать высокодисперсные порошки окислов кремния, или силикатов, или высокодисперсные порошки карбонатов. Использование высокодисперсных порошков окиси кремния, силикатов и карбонатов для предотвращения комкования известно из технической литературы. Высокодисперсные минеральные порошки оксидов кремния и силикатов характеризуются размерами частиц от 1 до 1000 нм. Примеры таких порошков: белая сажа, тонкая фракция золы от сгорания угля, рисовой шелухи, порошки тонкого помола из доломита, бентонита, талька.

Дополнительно, мы обнаружили, что добавки высокодисперсного минерального порошка оксидов или карбонатов позволяют уменьшить количество пузырей в расплаве полимерного материала. Полимерный материал может содержать добавки высокодисперсной окиси кремния, например белой сажи, в количестве от 0,005% до 0,2% по весу, а преимущественно в количестве от 0,01% до 0,1%. При содержании высокодисперсной окиси кремния ниже 0,005% по весу не наблюдается уменьшения количества пузырей в расплаве. При содержании высокодисперсной окиси кремния ниже 0,01% уменьшения комкования не достигается, а при содержании более 0,2% спекание полимерного материала замедляется.

Частицы высокодисперсной окиси кремния могут быть дополнительно обработаны органосиланами для модификации поверхности и придания ей гидрофобных свойств. Например, частицами полимерного материала могут быть сначала смешаны с органосиланами в количестве от от 0,01 до 2% по весу полимерного материала, а затем полимерный материал может быть смешан с процессинговой добавкой и порошком высокодисперсной окиси кремн