Способ изготовления арматуры геотехнической

Иллюстрации

Показать всеИзобретение относится к области строительства покрытий грунтовых поверхностей, может быть использовано для изготовления арматуры геотехнической, применяемой для укрепления откосов, конусов мостов, армирования оснований автомобильных дорог, аэродромов, промышленных и строительных площадок, а также береговых линий, русел водоемов и т.п. Техническим результатом, достигаемым в результате решения поставленной задачи, является обеспечение возможности работы места соединения полос на изгиб в зоне деформации при распределении арматуры на укрепляемой поверхности за счет образования в месте соединения полос концентраторов напряжений, относительно которых при распределении арматуры производят изгиб соединенных полос. Перед укладкой полос друг на друга идентифицируют положение выпуклой и вогнутой сторон каждой полосы, а перед соединением пары полос их укладывают горизонтально на несущую опору друг на друга выпуклыми сторонами вверх. Соединение пары полос осуществляют между вогнутой стороной верхней полосы и выпуклой стороной нижней полосы давлением рабочего органа на материал верхней полосы в перпендикулярном направлении к поверхности нижней полосы с образованием соединительных швов в виде зон 4 локального инъектирования материала верхней полосы в материал нижней полосы и ребра жесткости в виде прямолинейного участка на вогнутой стороне нижней полосы. При этом места соединения полос, т.е. соединительные швы приобретают свойства концентратора напряжения как элемента многократного изгиба. Для повышения точности размерных характеристик образуемого соединительного шва при давлении рабочего органа на материал верхней полосы в перпендикулярном направлении к поверхности нижней полосы могут осуществлять регулирование взаимного положения опоры и рабочего органа на основе координатного замыкания, т.е. перемещение рабочего органа в системе координат оборудования. 1 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области строительства покрытий грунтовых поверхностей, может быть использовано для изготовления арматуры геотехнической, применяемой для укрепления откосов, конусов мостов, армирования оснований автомобильных дорог, аэродромов, промышленных и строительных площадок, а также береговых линий, русел водоемов и т.п.

Известен способ изготовления решетки с ячеистой структурой для укрепления грунтовых поверхностей, заключающийся в соединении линейными сварными швами, расположенными в шахматном порядке, лент термопластичного полимерного материала ультразвуковой сваркой, при этом ультразвуковое воздействие осуществляют на рабочей частоте 22-44 кГц при амплитуде колебаний не менее 30 мкм пьезоэлектрической колебательной системой с ножевым рабочим окончанием, непрерывно контролируя ее электрические параметры и устанавливая оптимальное время УЗ-воздействия на основании данных об их изменении, для формирования сварных швов в шахматном порядке последовательно укладывают ленты на две независимые опоры лестничного типа со сварочными подложками в виде перекладки на участках для формирования швов, формируют швы, соединяющие две первые ленты, после их соединения нижнюю опору перемещают на поверхность верхней ленты, накладывают следующую ленту, производят формирование швов между третьей и второй лентами, перемещают после сварки двух очередных лент нижнюю опору на поверхность присоединенной сварными швами ленты и, накладывая на нее очередную присоединяемую ленту, обеспечивают соединение заданного числа лент (см. патент РФ №2322551, МПК E02D17/20, В29С65/02, В29С65/18, В06В1/06, В06В3/02, опубл. 20.04.2008 г.).

Недостатком способа является недостаточная эксплуатационная прочность решетки.

Это обусловлено тем, что при эксплуатации геотехнической арматуры элементы лент испытывают деформацию изгиба с растяжением, а сварные швы по своему назначению не предназначены для работы на изгиб, между тем швы в решетке являются самым слабым местом и часто на них происходят разрывы между лентами.

Известен также способ изготовления решетки с ячеистой структурой для стабилизации и закрепления грунтовой поверхности путем сварки гибких полимерных полос в шахматном порядке, при этом полосы выполнены из состава, содержащего смесь полиэтилена высокого давления и полиэтилена низкого давления, а сварку полос осуществляют в вертикальном или наклонном направлении относительно ребер полос на расстоянии 0,2-1,0 м с частотой 18-25 кГц, при этом образующиеся сварные швы имеют прочность не менее 100 кг/см2 (см. патент РФ №2129189, МПК E02D17/20, опубл. 20.04.1999 г.).

Получение мест соединения полос сваркой снижает прочность соединения листов при работе ячеистой структуры в условиях деформации изгиба с растяжением, так как сварочные швы не предназначены для работы на изгиб.

Это приводит к тому, что при эксплуатации геотехнической арматуры в местах соединения полос образуются разрывы.

Наиболее близким к заявляемому изобретению является способ изготовления ячеистой георешетки из двусторонне текстурированных или перфорированных лент, выполненных из полиэтилена высокой плотности, включающий соединение пакета лент сериями швов, причем перпендикулярные к оси лент швы выполнены посредством ультразвукового сварочного аппарата по очередным циклам, каждый из которых состоит из прижима рабочей части сварочного аппарата к двум лентам, перемещения пакета лент в позицию очередной сварки, при этом пакет лент размещают в неподвижном корпусе, а швы выполняют комплексом передвижных сварочных аппаратов, закрепленных посредством тележки к несущей балке, размещенной над корпусом вдоль его оси, причем швы выполняют по очередным циклам, при этом каждый из них состоит из прижима рабочих частей сварочных аппаратов к двум лентам, опирающихся попеременно к двум комплексам подвижных платформ, установленных в корпусе в противоположных рядах (см. патент РФ №2354554, МПК В29С65/08, опубл. 10.05.2009 г.).

В известном способе места соединения сформированы сварными швами, которые характеризуются значительным разбросом размерно-механических (адгезионных) характеристик, что приводит к образованию трещин, разрывов структуры полос в местах соединения при ее эксплуатации арматуры в условиях деформации изгиба.

Кроме того, при соединении полос сварными швами происходит силовое формобразование мест соединения полос, что при разбросе исходных размерно-механических характеристик соединяемых полос, например, разброс размера толщины листа, приводит либо к чрезмерному разогреву верхней части полосы, либо избыточному утоплению материала верхнего листа в материал нижнего листа.

При этом места соединения между листами в виде сварных швов получаются неопределенной формы с разными размерами и работают как источник зарождения трещин.

Это существенно снижает качество соединения и увеличивает риск разрыва шва в самом слабом месте, что вызывает лавинообразный разрыв всего шва в соответствие с природой развития трещины.

Задачей настоящего изобретения является повышение несущей способности укрепляемых грунтовых поверхностей за счет повышения прочности соединения листов для обеспечения работы ячеистой структуры на изгиб как с растяжением, так и без растяжения.

Техническим результатом, достигаемым в результате решения поставленной задачи, является обеспечение возможности работы места соединения полос на изгиб в зоне деформации при распределении арматуры на укрепляемой поверхности за счет образования в месте соединения полос концентраторов напряжений, относительно которых при распределении арматуры производят изгиб соединенных полос.

Поставленная задача достигается тем, что в способе изготовления арматуры геотехнической из полимерных полос, включающем соединение пакета полос сериями соединительных швов, причем швы выполнены по очередным циклам, каждый из которых состоит из укладки пары полос на опору, прижима рабочего органа к двум полосам и перемещения пакета полос в позицию очередного соединения, согласно изобретения, соединение полос осуществляют между вогнутой стороной верхней полосы и выпуклой стороной нижней полосы давлением рабочего органа на материал верхней полосы в перпендикулярном направлении к поверхности нижней полосы с образованием соединительных швов в виде зон локального инъектирования материала верхней полосы в материал нижней полосы и ребра жесткости в виде прямолинейного участка на вогнутой стороне нижней полосы.

При этом при давлении рабочего органа на материал верхней полосы в перпендикулярном направлении к поверхности нижней полосы могут осуществлять регулирование взаимного положения опоры и рабочего органа на основе координатного замыкания.

Кроме того, ширина зоны локального инъектирования составляет 4-9 мм со среднеквадратическим отклонением до 2 мм2, а глубина равна толщине верхней полосы.

При этом давление рабочего органа может совмещаться с тепловым воздействием на материал верхней полосы.

Кроме того, перед укладкой полос друг на друга идентифицируют положение выпуклой и вогнутой сторон каждой полосы, а перед соединением полос их укладывают друг на друга выпуклыми сторонами вверх.

Помимо того, идентификация выпуклой и вогнутой сторон каждой полосы может осуществляться зрительно, тактильно или с использованием измерительного устройства.

При этом могут использоваться полосы двусторонне текстурированные или перфорированные.

Заявляемая совокупность признаков способствует образованию в местах соединения полос не сварных швов, а концентратора напряжения как элемента многократного изгиба.

Это позволяет обеспечить возможность работы места соединения полос на изгиб в зоне деформации при распределении арматуры на укрепляемой поверхности без или с растяжением соединенных полос, повышая срок службы соединения.

Это обусловлено тем, что при воздействии на материал полосы давлением происходит не силовое формообразование, а размерное формообразование соединения в перпендикулярном направлении поверхности полосы, при котором в зоне соединения полос происходит образование соединительных швов в виде зоны локального инъектирования материала верхней полосы в материал нижней полосы и прямого изгибного элемента (ребра жесткости) на нижней части нижней полосы.

Кроме того, заявляемая совокупность позволяет за счет точечного формобразования в вертикальном направлении обеспечить требуемые технико-эксплуатационные характеристики соединительного шва как локального соединения.

Это способствует снижению погрешности формообразования соединительного шва, уменьшению влияния разброса толщин и механических характеристик полос на изменение прочности шва и образованию мест соединения полос одинаковой формы и размеров с одинаковыми свойствами сопротивления разрыву, что также повышает срок службы соединения.

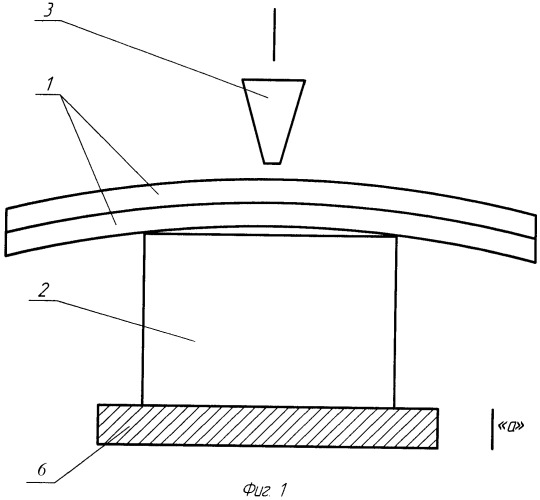

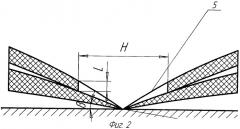

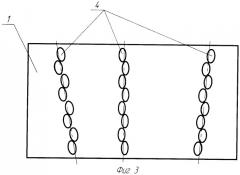

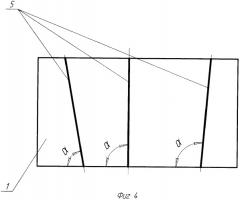

Заявляемый способ поясняется чертежами, где на фиг.1 представлена схема осуществления способа; на фиг.2 - соединительный шов в разрезе; на фиг.3 - вид на верхнюю полосу; на фиг.4 - вид на нижнюю полосу.

Позиции на чертежах означают следующее: 1 - полоса; 2 - несущая опора; 3 - рабочий орган; 4 - зона локального инъектирования материала верхней полосы 1 в материал нижней полосы 1; 5 - ребро жесткости на нижней полосе; 6 - матрица.

Обозначения на чертежах означают следующее: «Н» - ширина зоны 4 локального инъектирования; «L» - глубина зоны 4 локального инъектирования; «β» - угол изгиба полос 1 относительно ребра 5 жесткости; «a» - корректирующее изменение взаимного положения опоры 2 и рабочего органа 3.

Способ изготовления арматуры геотехнической осуществляется следующим образом.

Полосы 1 в состоянии поставки естественно преднапряжены, т.е. каждая полоса в поперечном сечении имеет вогнуто-выгнутый профиль.

Перед укладкой полос 1 друг на друга идентифицируют положение выпуклой и вогнутой сторон каждой полосы 1, а перед соединением пары полос 1 их укладывают горизонтально на несущую опору 2 друг на друга выпуклыми сторонами вверх (фиг.1).

Соединение пары полос 1 осуществляют между вогнутой стороной верхней полосы 1 и выпуклой стороной нижней полосы 1 давлением рабочего органа 3 на материал верхней полосы 1 в перпендикулярном направлении к поверхности нижней полосы 1 с образованием соединительных швов в виде в виде зон 4 локального инъектирования материала верхней полосы 1 в материал нижней полосы 1 и ребра 5 жесткости в виде прямолинейного участка на вогнутой стороне нижней полосы 1 (фиг.2, 3 и 4).

При этом места соединения полос 1, т.е. соединительные швы приобретают свойства концентратора напряжения как элемента многократного изгиба.

Это позволяет обеспечить при распределении арматуры на укрепляемой поверхности без или с растяжением соединенных полос возможность работы места соединения на изгиб в зоне деформации, что повышает срок службы арматуры в целом.

Точечное формобразование в вертикальном направлении соединительных швов способствует образованию концентраторов напряжений одинаковой формы и размеров с одинаковыми свойствами сопротивления разрыву, что обеспечивает его технико-эксплуатационные характеристики, как локального соединения.

Для обеспечения требуемых адгезионных характеристик соединительных швов ширина «Н» зоны 4 локального инъектирования составляет 4-9 мм со среднеквадратическим отклонением до 2 мм2, а глубина «L» равна толщине верхней полосы 1.

При ширине зоны 4 локального инъектирования менее 4 мм данное сечение оказывается самым узким и является источником образования трещин (разрывов).

При ширине зоны 4 локального инъектирования более 9 мм место соединения полос теряет свойства концентратора напряжений, из-за чего сокращается срок службы арматуры.

Глубина зоны 4 локального инъектирования равна толщине верхней полосы 1 (например, 1,0-1,5 мм).

Ребро жесткости 5 представляет собой прямолинейный участок на вогнутой стороне нижней полосы 1.

При этом участки полос 1, прилегающие к ребру жесткости 5 изгибаются относительно него под углом «β» до 5° (фиг.2).

Таким образом, полученные соединительные швы виде зон локального инъектирования и ребер жесткости приобретают функции концентраторов напряжения, что позволяет обеспечить возможность работы места соединения на изгиб в зоне деформации, т.е. получить преднапряженное состояние арматуры геотехнической до ее монтажа.

Для повышения точности размерных характеристик образуемого соединительного шва при давлении рабочего органа 2 на материал верхней полосы 1 в перпендикулярном направлении к поверхности нижней полосы 1 могут осуществлять регулирование взаимного положения опоры 2 и рабочего органа 3 на основе координатного замыкания, т.е. перемещение рабочего органа 3 в системе координат оборудования.

Для регулирования взаимного положения опоры 2 и рабочего органа 3 на основе координатного замыкания несущая опора 2 фиксируется при помощи матрицы 6 в заданных точках координат. После фиксации опоры 2 приводится в действие рабочий орган 3 (пуансон), создающий заданное давление на пару уложенных полос 1 сверху перпендикулярно плоскости опоры 2 (в плоскости, нормальной плоскости опоры 2) к поверхности нижней полосы 1 (фиг.1).

При этом давление рабочего органа 3 на материал полосы 1 задается в пределах 15-30 кг/см2.

По результатам качества выполнения предыдущего шва корректируется изменение взаимного положения опоры 2 и рабочего органа 3 путем реализации корректирующих переменных или постоянных приращений на основе обычных знаковых подналадок.

Например, при регистрации чрезмерного разогрева верхней части полосы 1 опору 2 перемещают вниз на корректирующее приращение «а», например, -0,1 мм, в случае избыточного утоплению материала верхнего листа в материал нижнего листа опору перемещают вверх на корректирующее приращение «а», например +0,1 мм.

Это позволяет за счет снижения погрешности формообразования соединительного шва уменьшить влияние разброса толщин и механических характеристик полос на изменение прочности соединительного шва.

Давление рабочего органа 3 может совмещаться с тепловым воздействием на материал верхней полосы 1.

Тепловая энергия может быть реализована путем мгновенного разогрева поверхности рабочего органа 3 (пуансон с функциями волновода) в пределах до 250°С.

При реализации способа могут использоваться полосы 1 двусторонне текстурированными или перфорированными.

Идентификация выпуклой и вогнутой сторон каждой полосы 1 может осуществляться зрительно, тактильно или с использованием измерительного устройства, например координатно-измерительной машины ДКМ-902М (ОАО «НИТИ-Тесар», г.Саратов)

Через заданные промежутки рабочим органом 3 формируют соединительные швы по всей ширине полос 1.

При этом соединительные швы могут быть образованы под углом «α», равным 90°, т.е. перпендикулярно, и/или под углом «α»<90°, т.е. наклонно, и/или под углом «α» с различным значением, т.е. разнонаклонно к ребру полосы в горизонтальной плоскости (фиг.3).

Это позволяет использовать конструкцию арматуры геотехнической на участках поверхности с различной криволинейностью.

Разнонаклонность швов должна соответствовать форме укрепляемой поверхности, например стенки крутого (до 60°) заложения или со знакопеременным радиусом кривизны.

В случае расположения соединительных швов, например, с наклоном под углом «α» равным 80° по отношению к ребрам полосы, арматура может быть использована для укрепления откосов с уклоном до 25° по отношению к заложению, а с наклоном под углом «α», равным 70° - соответственно с уклоном до 35°, в случае наклона под углом «α», равным 60° - соответственно с уклоном до 45°.

После формирования соединительных швов по всей ширине пары полос 1 осуществляют продольное перемещение этой пары полос 1 на заданный шаг и формируют следующую серию соединительных швов и так далее формируют серии швов по всей длине полосы.

Затем переставляют опору 2 под верхнюю полосу 1, на нее вогнутой стороной вниз укладывают очередную полосу 1 и осуществляют формирование следующей серии соединительных швов.

Способ может быть осуществлен из гибких полос, вырабатываемых из полимерных композиционных материалов на основе полиолефинов с добавками и без добавок.

Лицевая поверхность полос может быть гладкой, текстурированной (рифленой, гофрированной), или перфорированной.

Толщина полос может быть, например 1,0-1,5 мм.

Шаг между сериями соединительных швов по длине полосы должен соответствовать проектному решению и определяться формой укрепляемой, например, грунтовой поверхности.

Арматура геотехническая может быть изготовлена, например, длиной 5,0-8,0 м и шириной 1,0-2,5 м в установленных монтажных размерах.

При размещении на укрепляемой поверхности изгиб полос может производиться без растяжения и с растяжением, а также с дополнительной калибровкой (дополнительным растяжением после размещения).

Изгиб с растяжением может производиться либо относительно опорного элемента с малым (20-30 мм) радиусом кривизны (фиксирующего столбика), либо относительно грунта, засыпаемого в ячейки и уплотняемого, а при изгибе с растяжением обоих соединенных полос относительно самого соединительного шва как центральной осевой опоры.

При распределении конструкции арматуры геотехнической на поверхности путем гибки с растяжением относительно каждого соединительного шва образуется равномерно распределенный по непрерывной поверхности устойчивый арматурный каркас, предназначенный для фиксации наполнителя (грунт, песок, щебень и т.д.).

При этом экспериментально установлено, что прочность полученного соединительного шва не менее 90 кг/см2.

Особенностью применения арматуры геотехнической является то, что если ее при монтаже не переводят в преднапряженое состояние для работы в верхней зоне упругих деформаций, то она может испытывать люфт и укрепленная поверхность начинает без механического взаимодействия испытывать накопление поврежденностей даже при обычных рабочих нагрузках.

Однако преднапряжение расчетной силой неэффективно из-за вариации размерно-механических параметров ленты арматуры геотехнической.

Поэтому ее необходимо преднапрягать при монтаже не расчетной силой, а путем выполнения расчетной относительной деформации в диапазоне 0,1-1,0% относительного удлинения шва или расчетной нагрузкой (до 50 кг), если лента заранее преднапряжена.

Экспериментально установлено, что при выполнении соединительного шва между вогнутой стороной верхней полосы и выпуклой стороной нижней полосы достигается наиболее прочное соединение с минимальной дисперсией разброса отклонений размерно-механических параметров шва.

При этом выполнение соединительных швов виде зон локального инъектирования и ребер жесткости позволяет за счет придания соединительному шву функции концентраторов напряжения получить преднапряженное состояние арматуры геотехнической до ее монтажа.

Использование заявляемого способа повысит несущую способность укрепляемых грунтов в зависимости от вида грунта и типа сооружений, а также уменьшает риск недостижения требуемого срока службы возводимых сооружений и устраиваемых конструкций за счет того, что при распределении арматуры на укрепляемой поверхности без или с растяжением соединенных полос обеспечивается возможность работы места соединения полос на изгиб в зоне деформации.

1. Способ изготовления арматуры геотехнической из полимерных полос, включающий соединение пакета полос сериями соединительных швов, причем швы выполнены по очередным циклам, каждый из которых состоит из укладки пары полос на опору, прижима рабочего органа к двум полосам и перемещения пакета полос в позицию очередного соединения, отличающийся тем, что соединение полос осуществляют между вогнутой стороной верхней полосы и выпуклой стороной нижней полосы давлением рабочего органа на материал верхней полосы в перпендикулярном направлении к поверхности нижней полосы с образованием соединительных швов в виде зон локального инъектирования материала верхней полосы в материал нижней полосы и ребра жесткости в виде прямолинейного участка на вогнутой стороне нижней полосы.

2. Способ по п.1, отличающийся тем, что при давлении рабочего органа на материал верхней полосы в перпендикулярном направлении к поверхности нижней полосы могут осуществлять регулирование взаимного положения опоры и рабочего органа на основе координатного замыкания.

3. Способ по п.1, отличающийся тем, что ширина зоны локального инъектирования составляет 4-9 мм со среднеквадратическим отклонением до 2 мм2, а глубина равна толщине верхней полосы.

4. Способ по п.1, отличающийся тем, что давление рабочего органа может совмещаться с тепловым воздействием на материал верхней полосы.

5. Способ по п.1, отличающийся тем, что перед укладкой полос друг на друга идентифицируют положение выпуклой и вогнутой сторон каждой полосы, а перед соединением полос их укладывают друг на друга выпуклыми сторонами вверх.

6. Способ по п.1, отличающийся тем, что идентификация выпуклой и вогнутой сторон каждой полосы может осуществляться зрительно, тактильно или с использованием измерительного устройства.

7. Способ по п.1, отличающийся тем, что в способе могут использоваться полосы двусторонне текстурированные или перфорированные.