Двигатель внутреннего сгорания и способ управления им

Иллюстрации

Показать всеИзобретение может быть использовано в двигателях внутреннего сгораниях. Двигатель содержит рабочий цилиндр с рабочим поршнем и компрессорный цилиндр с компрессорным поршнем, кинематически соединенный с рабочим поршнем и камеру сгорания со свечой зажигания. Камера сгорания соединена. Двигатель снабжен также каналами для подачи воздуха и топлива и двумя устройствами для подачи топлива. Одно из них расположено в верхней части компрессорного цилиндра, а другое - во впускном канале подачи воздуха в камеру сгорания. Двигатель оснащен газораспределительным механизмом, впускным и выпускным клапанами, установленными на входах в камеру сгорания впускного и выпускного каналов, датчиком фаз и датчиком угла поворота коленчатого вала, соединенными с блоком управления двигателем, который соединен с акселератором, с устройствами для подачи топлива, с модулем управления дроссельной заслонкой, установленной в канале подачи воздуха в компрессорный цилиндр, и с датчиком массового расхода воздуха, установленным в этом канале. Топливовоздушную смесь подают в камеру сгорания из компрессорного цилиндра. При больших нагрузках и в режиме максимальной мощности дополнительно подают топливовоздушную смесь в камеру сгорания из ее впускного канала, подавая в этот канал топливо. Впрыск топливовоздушной смеси в камеру сгорания из компрессорного цилиндра осуществляют на такте сжатия не позднее 10° поворота коленчатого вала рабочего поршня до верхней мертвой точки. Впуск топлива во впускной канал камеры сгорания через устройство для подачи топлива, расположенное в этом канале, производят во время такта наполнения рабочего цилиндра после закрытия выпускного клапана. Раскрыт способ управления двигателем. Технический результат изобретения - увеличение мощности двигателя, снижение расхода топлива и токсичности газов. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к двигателестроению и может быть применено, например, при производстве двигателей для автомобилей.

Известен двигатель внутреннего сгорания с непосредственным впрыском топлива в камеру сгорания (А.Дмитриевский, Д.Филонов. Непосредственный впрыск: революция на грани тысячелетия. / Автомобили, №1, 2001, С.72…75). Известный двигатель содержит рабочий цилиндр с поршнем, кинематически соединенным с коленчатым валом. В головке цилиндра на входе в камеру сгорания установлена свеча зажигания и форсунка, соединенная с насосом высокого давления. Канал подачи воздуха подведен сверху в камеру сгорания. Форсунка обеспечивает два режима впрыскивания топлива в камеру сгорания. При первом из них топливо впрыскивают в камеру сгорания в конце такта сжатия или в процессе такта впуска одним импульсом. При втором режиме, который применяют при использовании обогащенной топливовоздушной смеси в процессе работы двигателя, топливо подают двумя импульсами. Вначале, на такте впуска, подают небольшое количество топлива, которое, испаряясь, охлаждает воздух в цилиндре и обеспечивает сверхбедную топливовоздушную смесь. Затем в конце такта сжатия подают компактную струю топлива, обогащающую топливовоздушную смесь. Это обеспечивает возможность повышения степени сжатия топливовоздушной смеси без опасности возникновения детонации и калильного зажигания. В результате уменьшается расход топлива, увеличивается мощность двигателя и уменьшается выделение вредных продуктов горения.

Однако известная конструкция двигателя требует применения дорогого оборудования: насоса высокого давления и соответствующей ему форсунки высокого давления. Для надежной работы известного двигателя требуется поршень сложной конструкции, что увеличит затраты на его изготовление и также удорожит двигатель. Кроме того, при расположении форсунки непосредственно на входе в камеру сгорания велика вероятность ее засорения продуктами сгорания, что снизит мощность двигателя и нарушит режим его работы.

Известен также двигатель внутреннего сгорания, защищенный патентом РФ №2348819 от 29.12.2007, МКИ F02B 19/10, который принят за прототип. Двигатель по прототипу содержит рабочий цилиндр с рабочим поршнем, форкамеру со свечой зажигания и камеру сгорания. Двигатель снабжен нагнетателем топливовоздушной смеси, выполненным в виде компрессорного цилиндра с поршнем. Компрессорный цилиндр снабжен каналами подачи топлива и воздуха, а также каналами подачи топливовоздушной смеси в камеру сгорания, и устройством для подачи топлива, которое может быть установлено в верхней или нижней части компрессорного цилиндра. По одному из вариантов компрессорный цилиндр может быть снабжен двумя устройствами для подачи топлива, одно из которых расположено в нижней части компрессорного цилиндра и соединено с каналом подачи воздуха, а другое - в верхней его части, выше верхней мертвой точки компрессорного поршня. Между каналом подачи топлива и компрессорным цилиндром установлен обратный клапан. Двигатель снабжен одной или несколькими парами каналов подачи топливовоздушной смеси в камеру сгорания, причем оси этих каналов направлены навстречу друг другу. Между каналами подачи топлива и воздуха и компрессорным цилиндром установлены обратные клапаны. При расположении устройства для подачи топлива в нижней части компрессорного цилиндра в канале подачи воздуха установлена дроссельная заслонка. Между ней и устройством для подачи топлива установлен датчик массового расхода воздуха, соединенный с контроллером, который соединен с устройством для подачи топлива.

Конструкция двигателя по прототипу обеспечивает более полное сгорание топлива, что повышает его мощность, повышает стабильность работы и снижает токсичность выхлопных газов.

Однако двигатель по прототипу не обеспечивает его стабильную работу на мощностном режиме и в режиме максимальной мощности, поскольку при увеличении количества топлива в компрессорном цилиндре образуется переобогащенная смесь, которая, попадая в камеру сгорания, в район электродов свечи зажигания, не может воспламениться. Это приводит к нарушениям стабильности работы двигателя на мощностном режиме и в режиме максимальной мощности, и, как следствие, к снижению мощности двигателя, увеличенному расходу топлива и увеличению токсичности отработанных газов.

Технический результат предлагаемого двигателя и способа управления им заключается в увеличении мощности двигателя, снижении расхода топлива и токсичности отработанных газов при различных нагрузках, а также снижении стоимости двигателя.

Сущность предлагаемого двигателя внутреннего сгорания заключается в том, что двигатель содержит рабочий цилиндр с рабочим поршнем и компрессорный цилиндр с компрессорным поршнем, который кинематически соединен с рабочим поршнем. Двигатель снабжен камерой сгорания со свечой зажигания. Камера сгорания соединена каналом подачи топливовоздушной смеси через обратные клапаны с компрессорным цилиндром. В головке рабочего цилиндра выполнен канал вокруг камеры сгорания, соединенный радиальными каналами с полостью камеры сгорания и с каналом подачи топливовоздушной смеси из компрессорного цилиндра. Двигатель снабжен также каналами для подачи воздуха и топлива и двумя устройствами для подачи топлива. Одно из этих устройств расположено в верхней части компрессорного цилиндра и соединено с его полостью через обратный клапан.

В отличие от прототипа двигатель оснащен газораспределительным механизмом, впускным и выпускным клапанами, которые установлены на входах в камеру сгорания впускного и выпускного каналов. Во впускном канале подачи воздуха в камеру сгорания установлено второе устройство для подачи топлива. Газораспределительный механизм снабжен датчиком фаз работы двигателя, а коленчатый вал рабочего или компрессорного цилиндра снабжен датчиком угла поворота. Датчик фаз и датчик угла поворота коленчатого вала соединены с блоком управления двигателем, который соединен с акселератором, с устройствами для подачи топлива, с модулем управления дроссельной заслонкой, установленной в канале подачи воздуха в компрессорный цилиндр, и с датчиком массового расхода воздуха, установленным в этом канале. Канал подачи воздуха установлен в верхней части компрессорного цилиндра.

Способ управления предложенным двигателем предусматривает управление мощностью с помощью дроссельной заслонки. Для регулирования состава топливовоздушной смеси в компрессорном цилиндре используют сигналы от датчика массового расхода воздуха, установленного в канале подачи воздуха в компрессорный цилиндр. Топливовоздушную смесь подают в камеру сгорания из компрессорного цилиндра. В отличие от прототипа при больших нагрузках и в режиме максимальной мощности дополнительно подают топливовоздушную смесь в камеру сгорания из ее впускного канала, подавая в этот канал топливо через расположенное в нем устройство для подачи топлива. В качестве сигнала для дополнительной подачи топливовоздушной смеси в камеру сгорания через впускной канал используют угол поворота педали акселератора и сигнал датчика фаз работы газораспределительного механизма. Впрыск топливовоздушной смеси в камеру сгорания из компрессорного цилиндра осуществляют на такте сжатия не позднее 10° поворота коленчатого вала рабочего поршня до верхней мертвой точки. Впуск топлива во впускной канал камеры сгорания через устройство для подачи топлива, расположенное в этом канале, производят во время такта наполнения рабочего цилиндра после закрытия выпускного клапана, установленного на входе выпускного канала в камеру сгорания.

Такое выполнение двигателя и осуществление управления им повышает стабильность работы двигателя на всех режимах. Это обеспечивается тем, что на режиме холостого хода и при небольших нагрузках осуществляют подачу относительно бедной топливовоздушной смеси из компрессорного цилиндра, в котором обеспечивается постоянный состав топливовоздушной смеси на всех режимах. Такая смесь полностью сгорает и не детонирует, что обеспечивает экономию топлива и стабильность работы двигателя. При необходимости повышения мощности двигателя топливо подают через устройство, расположенное во впускном канале подачи воздуха в камеру сгорания. Включение этого устройства во время такта наполнения рабочего цилиндра после закрытия выпускного клапана исключает потерю топлива в фазе, когда открыты и впускной и выпускной клапаны, что экономит топливо и снижает токсичность отработанных газов. Расположение устройства для подачи топлива во впускном канале подачи воздуха в камеру сгорания предохраняет сопло этого устройства от засорения продуктами сгорания, что повышает стабильность работы двигателя. Выбор угла поворота педали акселератора в качестве сигнала для дополнительной подачи топливовоздушной смеси в камеру сгорания, а также связь акселератора, датчиков угла поворота коленчатого вала, датчика фаз, устройств для подачи топлива и модуля управления дроссельной заслонкой с блоком управления двигателем упрощает процесс управления. Совокупность признаков предлагаемого двигателя и способа управления им обеспечивает возможность применения в качестве устройства для подачи топлива в камеру сгорания форсунки низкого давления. При этом отпадает необходимость в применении насоса высокого давления. Это существенно снизит стоимость комплектующего оборудования.

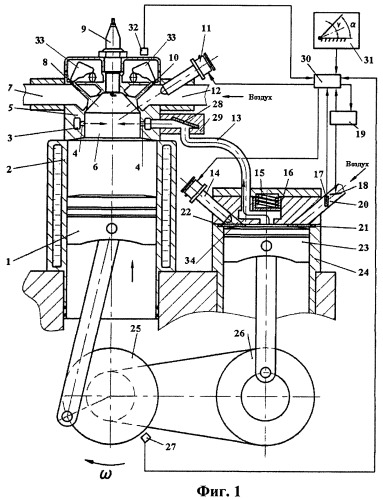

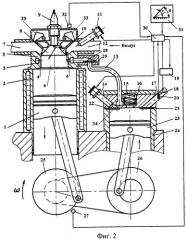

Предлагаемый двигатель и способ управления им иллюстрируются чертежами, где на фиг.1, показана конструктивная схема предлагаемого двигателя в момент впрыска топливовоздушной смеси из компрессорного цилиндра в камеру сгорания, на фиг.2 - конструктивная схема предлагаемого двигателя в момент впрыска топливовоздушной смеси в камеру сгорания при работе устройства для подачи топлива, установленного во впускном канале подачи воздуха в камеру сгорания.

Предлагаемый двигатель содержит рабочий цилиндр 2 с рабочим поршнем 1, компрессорный цилиндр 24 с компрессорным поршнем 23, который кинематически соединен с рабочим поршнем 1 и камеру сгорания 6 со свечой зажигания 9. Камера сгорания 6 соединена каналом 13 подачи топливовоздушной смеси через обратные клапаны 16 и 28 с компрессорным цилиндром 24. В головке 5 рабочего цилиндра 2 выполнен канал 3 вокруг камеры сгорания 6, соединенный с каналом 13 подачи топливовоздушной смеси из компрессорного цилиндра 24 и радиальными каналами 4 с полостью камеры сгорания 6. Двигатель содержит также канал 34 подачи топлива и канал 20 подачи воздуха в компрессорный цилиндр 24, газораспределительный механизм 33, впускной 12 и выпускной 7 каналы, установленные на входах в камеру сгорания 6 и два устройства 11 и 14 для подачи топлива, одно из которых расположено в верхней части компрессорного цилиндра 24, в канале 34 подачи топлива, и соединено с полостью компрессорного цилиндра 24 через обратный клапан 22, а другое - во впускном канале 12 подачи воздуха перед его входом в камеру сгорания 6. На входе каналов 7 и 12 в камеру сгорания 6 установлены впускной 10 и выпускной 8 клапаны, взаимодействующие с газораспределительным механизмом 33. Коленчатый вал 25 рабочего цилиндра 2 или коленчатый вал компрессорного цилиндра 26 снабжен датчиком 27 угла поворота, а газораспределительный механизм 33 снабжен датчиком 32 фаз работы двигателя. Датчик 27 угла поворота коленчатого вала 25 или 26 и датчик 32 фаз работы двигателя соединены с блоком 30 управления двигателем, который соединен с акселератором 31, с устройствами 11 и 14 для подачи топлива, с модулем 19 управления дроссельной заслонкой 18 и с датчиком 17 массового расхода воздуха. Дроссельная заслонка 18 и датчик 17 установлены в канале 20 подачи воздуха, который расположен в верхней части компрессорного цилиндра 24.

Мощностью двигателя управляют с помощью дроссельной заслонки 18. Для регулировки состава топливовоздушной смеси в компрессорном цилиндре 24 используют сигналы от датчика 17 массового расхода воздуха. Топливовоздушную смесь подают в камеру сгорания 6 из компрессорного цилиндра 24. При больших нагрузках и в режиме максимальной мощности дополнительно подают топливовоздушную смесь в камеру сгорания 6 из впускного канала 12, подавая в него топливо через расположенное в канале 12 устройство 11 для подачи топлива. В качестве сигнала для дополнительной подачи топливовоздушной смеси в камеру сгорания 6 через впускной канал 12 используют величину угла поворота педали акселератора 31 и сигнал датчика 32 фаз работы двигателя. Впрыск топливовоздушной смеси в камеру сгорания 6 из компрессорного цилиндра 24 осуществляют на такте сжатия не позднее 10° поворота коленчатого вала 25 рабочего поршня 1 до его верхней мертвой точки. Впуск топлива во впускной канал 12 камеры сгорания 6 через устройство 11 для подачи топлива, расположенное в канале 12, производят во время такта наполнения рабочего цилиндра 2 после закрытия выпускного клапана 8 на входе выпускного канала 7 в камеру сгорания 6.

Предлагаемый двигатель работает следующим образом. После начала движения от верхней мертвой точки (ВМТ) компрессорного поршня 23, коленчатый вал 26 которого кинематически связан с коленчатым валом 25 рабочего поршня 1, вращающимся со скоростью ω, в полость компрессорного цилиндра 24 через устройство 14 и канал 34 подают топливо (фиг.1). При движении компрессорного поршня 23 вниз над ним создастся разрежение, обратные клапаны 21 и 22 откроются, топливо от устройства 14 через канал 34 и чистый воздух через канал 20 поступят в полость компрессорного цилиндра 24. Внутри этой полости образуется топливовоздушная смесь, интенсивно перемешивающаяся в результате движения компрессорного поршня 23 вниз. Блок 30 управления двигателем, получая сигнал от датчика 17 массового расхода воздуха, через модуль 19 управления дроссельной заслонкой 18 обеспечивает поступление в компрессорный цилиндр 24 через канал 34 и обратный клапан 22 заданного количества топлива, необходимого и достаточного для образования топливовоздушной смеси с соотношением 5:1÷8:1. После достижения нижней мертвой точки (НМТ) компрессорный поршень 23 начнет движение к ВМТ. Давление и температура в полости компрессорного цилиндра 24 начнет повышаться, а топливо испаряться, образуя гомогенную топливовоздушную смесь в полости компрессорного цилиндра 24. При достижении критического значения давления клапан 16, сжав пружину 15, откроет выход из полости компрессорного цилиндра 24 в канал 13 подачи топливовоздушной смеси. Давление в канале 13 возрастет, откроется лепестковый обратный клапан 28 в корпусе 29 и гомогенная топливовоздушная смесь поступит через канал 3 и радиальные встречнонаправленные каналы 4 в полость камеры сгорания 6, образуя в районе электродов свечей зажигания 9 ядро богатой топливовоздушной смеси.

В это время рабочий поршень 1 движется к ВМТ, осуществляя такт сжатия атмосферного воздуха в полости рабочего цилиндра 2. Впрыск топливовоздушной смеси в камеру сгорания 6 производят не позднее 10° поворота коленчатого вала 25 рабочего поршня 1 до его верхней мертвой точки, что исключает детонацию. Поступившая в полость камеры сгорания 6 топливовоздушная смесь разбавляется находящимся в полости камеры сгорания 6 и полости рабочего цилиндра 2 воздухом, образуя в районе электродов свечи зажигания 9 топливовоздушную смесь с соотношением воздуха и топлива 13:1÷46:1, что обеспечивает ее стабильное воспламенение. При этом в пересчете топлива, поступившего из скомпрессорного цилиндра 24 в камеру сгорания 6, на общий объем воздуха, поступившего в рабочий цилиндр 2, получаем соотношение воздуха и топлива в объеме рабочего цилиндра 2 и камеры сгорания 6 примерно 70:1. Избыточное содержание окислителя обеспечивает полное сжигание топлива после воспламенения топливовоздушной смеси в районе электродов свечи зажигания 9. Происходит рабочий ход поршня 1. В результате экономится топливо, уменьшается токсичность отработанных газов и повышается стабильность работы двигателя. Этот цикл работы двигателя осуществляют при холостом ходе и работе на малых оборотах при небольшой нагрузке. В этом случае педаль акселератора 31 находится в исходном положении или отклонена от него на угол γ<α, где α - угол полного поворота педали акселератора 31. При этом показанное на фиг.1 и 2 значение угла γ является критическим, при его увеличении топливовоздушная смесь, поступающая в камеру сгорания 6 и в рабочий цилиндр 2, в двигателе по прототипу оказалась бы переобогащенной, что нарушило бы стабильность работы двигателя и привело к повышенному расходу топлива, за счет пропусков ее воспламенения.

В предлагаемом двигателе при необходимости увеличения мощности двигателя и применения режима максимальной мощности нажимают на педаль акселератора 31, увеличивая угол γ до его значения больше критического (фиг.2). В этом случае сигнал о величине угла γ, поступая в блок 30 управления двигателем, приводит к формированию команды на включение устройства 11 для подачи топлива, установленное в канале 12 подачи воздуха в камеру сгорания 6. Этот сигнал будет подан на устройство 11 только во время такта наполнения рабочего цилиндра, когда выпускной клапан 8 будет закрыт. Сигнал об этом подается в блок 30 управления двигателем от датчика 27 фаз работы двигателя, которым снабжен газораспределительный механизм 33. Топливовоздушная смесь, формирующаяся в полости канала 12 подачи воздуха, поступает через открытый впускной клапан 10 в район электрода свечи зажигания 9 и далее в рабочий цилиндр 2. При этом соотношение воздуха и топлива топливовоздушной смеси внутри рабочего цилиндра 2 составит примерно 40:1. В эту топливовоздушную смесь на такте сжатия продолжает подаваться топливовоздушная смесь из компрессорного цилиндра 24. В результате в районе свечи зажигания сформируется относительно богатая смесь с соотношением воздуха и топлива примерно 10:1, которая стабильно поджигается. В объеме рабочего цилиндра 2 после сжатия формируется топливовоздушная смесь, близкая по составу к стехиометрическому 14:1 или обогащенная до соотношения 13:1. При этом в процессе сжатия не будет детонации, так как сжимается бедная смесь с соотношением 40:1, которая не детонирует. При таких соотношениях воздуха и топлива топливовоздушная смесь сгорает практически полностью, что обеспечивает повышение мощности двигателя, экономию топлива и уменьшение токсичности отработанных газов. Расположение устройства 11 для подачи топлива в канале 12 подачи воздуха в камеру сгорания 6 предохранит выходное отверстие устройства 11 от засорения продуктами сгорания. Это повысит стабильность работы двигателя.

Предлагаемый двигатель может быть изготовлен с помощью известных в технике средств. Детали двигателя могут быть изготовлены из известных материалов: чугуна, стали, алюминиевых сплавов и других материалов, применяемых в двигателестроении. Изготовить детали двигателя можно с помощью известных технологий, широко применяемых в промышленности: литья, токарной, фрезерной и других видов механической обработки. Двигатель может быть укомплектован известными устройствами, применяющимися в двигателестроении. В качестве устройств 11 и 14 для подачи топлива могут быть применены известные форсунки низкого давления. Двигатель может быть укомплектован применяемыми в двигателестроении датчиком 20 массового расхода воздуха, датчиком 27 угла поворота коленчатого вала и датчиком 32 фаз работы двигателя. В качестве блока 30 управления двигателем может быть применен автомобильный бортовой компьютер. Модулем управления дроссельной заслонкой может служить реверсивный электромеханический привод. Сигнал об угле γ поворота педали акселератора 31 можно получать от потенциометра, ось которого кинематически соединена с педалью.

Таким образом, предлагаемый двигатель и способ управления им обеспечивают достижение технического эффекта. Двигатель может быть изготовлен и способ управления им осуществлен с помощью известных в технике средств. Следовательно, предлагаемый двигатель и способ управления им обладают промышленной применимостью.

1. Двигатель внутреннего сгорания, содержащий рабочий цилиндр с рабочим поршнем, компрессорный цилиндр с компрессорным поршнем, который кинематически соединен с рабочим поршнем, и камеру сгорания со свечей зажигания, соединенную каналом подачи топливовоздушной смеси через обратные клапаны с компрессорным цилиндром, выполненный в головке рабочего цилиндра канал вокруг камеры сгорания, соединенный с каналом подачи топливовоздушной смеси из компрессорного цилиндра, и радиальными каналами с полостью камеры сгорания, каналы подачи воздуха и топлива и два устройства для подачи топлива, одно из которых расположено в верхней части компрессорного цилиндра и соединено с полостью компрессорного цилиндра через обратный клапан, отличающийся тем, что двигатель оснащен газораспределительным механизмом, впускным и выпускным клапанами, которые установлены на входах в камеру сгорания впускного и выпускного каналов, второе устройство для подачи топлива установлено во впускном канале подачи воздуха в камеру сгорания, газораспределительный механизм снабжен датчиком фаз работы двигателя, а коленчатый вал рабочего или компрессорного цилиндра - датчиком угла поворота, датчик фаз и датчик угла поворота соединены с блоком управления двигателем, который соединен с акселератором, с устройствами для подачи топлива, с модулем управления дроссельной заслонкой, установленной в канале подачи воздуха в компрессорный цилиндр, и с датчиком массового расхода воздуха, установленном в этом канале, причем канал подачи воздуха в компрессорный цилиндр расположен в верхней части компрессорного цилиндра.

2. Способ управления двигателем по п.1, при котором управляют мощностью двигателя с помощью дроссельной заслонки, причем для регулировки состава топливовоздушной смеси в компрессорном цилиндре используют сигналы от датчика массового расхода воздуха, установленного в канале подачи воздуха в компрессорный цилиндр, топливовоздушную смесь подают в камеру сгорания из компрессорного цилиндра, отличающийся тем, что при больших нагрузках и в режиме максимальной мощности дополнительно подают топливовоздушную смесь в камеру сгорания из ее впускного канала, подавая в этот канал топливо через расположенное в нем устройство для подачи топлива, причем в качестве сигнала для дополнительной подачи топлива в камеру сгорания через впускной канал используют угол поворота педали акселератора и сигнал датчика фаз работы газораспределительного механизма, а впрыск топливовоздушной смеси в камеру сгорания из компрессорного цилиндра осуществляют на такте сжатия не позднее 10° поворота коленчатого вала рабочего поршня до его верхней мертвой точки.

3. Способ по п.2, отличающийся тем, что впуск топлива в камеру сгорания через устройство, расположенное в ее впускном канале, производят во время такта наполнения рабочего цилиндра после закрытия выпускного клапана, установленного на входе выпускного канала в камеру сгорания.