Автоматическая система регулирования давления в пневматической системе тягового транспортного средства

Иллюстрации

Показать всеИзобретение относится к области поршневых компрессорных установок тягового подвижного состава. Автоматическая система регулирования давления в пневматической системе тягового транспортного средства содержит пневматическую систему, соединенную с компрессором, микропроцессорный управляющий орган непрерывного действия, к входам которого подключены посредством аналого-цифровых преобразователей датчик давления, соединенный трубопроводом с пневматической системой тягового транспортного средства, и датчик скорости вращения вала компрессора, соединенный с валом компрессора. Выход микропроцессорного управляющего органа связан через цифроаналоговый преобразователь с усилителем, подключенным к обмотке тягового электромагнита преобразователя электрического сигнала в пневматический, вход которого также соединен с пневматической системой тягового транспортного средства. Вал компрессора приводится от вала гидрообъемного двигателя, связанного трубопроводами с гидрообъемным насосом, масляным баком и фильтром масла. Гидрообъемный насос, вал которого приводится от вала теплового двигателя, связан трубопроводом с охладителем масла. Управляющий орган непрерывного действия представляет собой мембранный пружинный одностороннего действия привод, имеющий регулировочную гайку, шток которого соединен с распределительной шайбой регулируемого гидронасоса. Мембранная камера соединена трубопроводом с пневматической системой тягового транспортного средства. Достигается повышение качества работы автоматической системы регулирования давления в пневматической системе тягового транспортного средства. 1 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области совершенствования поршневых компрессорных установок тягового подвижного состава, на котором компрессоры приводятся от теплового двигателя.

Известны автоматические системы регулирования давления в пневматической системе тягового транспортного средства [1], в которых функции исполнительного механизма выполняет электрический привод компрессора. Эти известные системы регулирования давления имеют два существенных недостатка. Электрический привод компрессора обладает значительной массой и значительной стоимостью.

Известна автоматическая система регулирования давления в пневматической системе тягового транспортного средства [2], содержащая пневматическую систему, соединенную с компрессором, приводимым от вала теплового двигателя посредством механического редуктора и гидродинамической муфты переменного наполнения, вход которой соединен с регулирующим золотником подачи масла в гидродинамическую муфту, отличающаяся тем, что в ней применен управляющий орган непрерывного действия, регулирующий золотник которого связан с мембранным пружинным одностороннего действия приводом, соединенным трубопроводом с пневматической системой тягового транспортного средства.

В этой автоматической системе регулирования давления в пневматической системе тягового транспортного средства функции исполнительного механизма выполняет гидродинамический привод компрессора, содержащий гидродинамическую муфту переменного наполнения. Эта известная система регулирования давления имеет два существенных недостатка. Гидродинамический привод компрессора обладает малой монтажной «гибкостью» из-за наличия валопровода, связывающего вал компрессора с валом теплового двигателя, что затрудняет компоновку оборудования тягового транспортного средства. Гидродинамический привод компрессора обладает большой инерционностью, обусловленной инерционностью процессов наполнения и опорожнения гидродинамической муфты переменного наполнения, что отрицательно сказывается на устойчивости и качестве работы автоматические системы регулирования давления.

Задача изобретения - улучшение показателей качества работы автоматической системы регулирования давления сжатого воздуха в пневматической системе тягового транспортного средства и технико-экономических показателей.

Указанная задача достигается тем, автоматическая система регулирования давления в пневматической системе тягового транспортного средства, содержащая пневматическую систему, соединенную с компрессором, микропроцессорный управляющий орган непрерывного действия, к входам которого подключены посредством аналого-цифровых преобразователей датчик давления, соединенный трубопроводом с пневматической системой тягового транспортного средства, и датчик скорости вращения вала компрессора, соединенный с валом компрессора, а выход микропроцессорного управляющего органа связан через цифроаналоговый преобразователь с усилителем, подключенным к обмотке тягового электромагнита преобразователя электрического сигнала в пневматический, вход которого также соединен с пневматической системой тягового транспортного средства, отличающаяся тем, что вал компрессора приводится во вращение от вала гидрообъемного двигателя, связанного трубопроводами с гидрообъемным насосом, фильтром масла и масляным баком, гидрообъемный насос, вал которого приводится от вала теплового двигателя, связан трубопроводом с охладителем масла, который в свою очередь связан трубопроводами с фильтром масла и масляным баком, управляющий орган непрерывного действия представляет собой мембранный пружинный одностороннего действия привод, имеющий регулировочную гайку, шток которого соединен с распределительной шайбой регулируемого гидронасоса, а мембранная камера соединена трубопроводом с пневматической системой тягового транспортного средства. Таким образом, поддерживается постоянное давление сжатого воздуха в пневматической системе тягового транспортного средства, а не подача компрессора.

При этом вал гидрообъемного насоса может быть соединен с валом теплового двигателя, а вал компрессора с валом гидрообъемного двигателя посредством зубчатых редукторов.

На подвижном составе применяются следующие приводы компрессоров: механический неотключаемый от главного теплового двигателя, электрический привод, управляемый релейно; гидродинамический с нерегулируемой муфтой, гидродинамический с регулируемой муфтой, гидрообъемный (гидростатический) привод, управляемый релейно, привод от вспомогательного теплового двигателя (неотключаемый) [3].

Эксплуатация компрессорных установок на локомотивах значительно отличается от эксплуатации их в стационарных условиях. Из-за специфики поездной работы, конструкционных особенностей локомотивов и типов привода компрессоров это отличие характеризуется переменными скоростью вращения вала, давлением нагнетания, температурными условиями, частыми пусками и остановками или сменами рабочего и холостого хода [4].

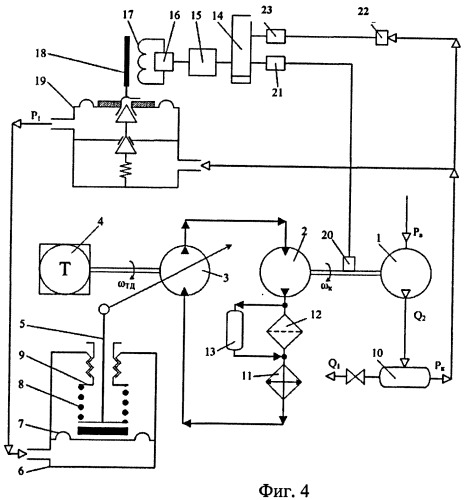

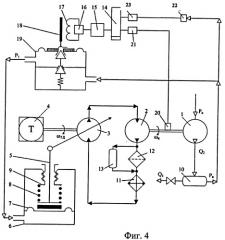

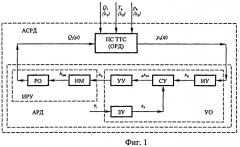

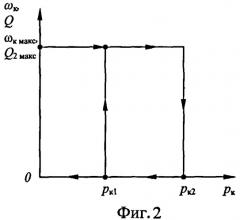

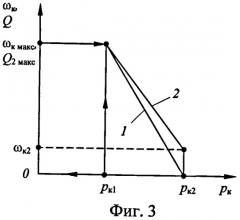

На фиг.1 изображена функциональная схема автоматической системы регулирования давления в пневматической системе тягового транспортного средства, фиг.2 - статическая характеристика автоматического релейного регулятора давления, фиг.3 - статические характеристики автоматического регулятора давления непрерывного действия: 1 - при выключении привода компрессора при ωк=0; 2 - при выключении привода компрессора при ωк=(0,13-0,17)ωкмакс, фиг.4 - принципиальная схема автоматической системы регулирования давления в пневматической системе тягового транспортного средства.

Известно, что из всех применяемых способов изменения подачи Q2 и давления рк компрессоров способ изменения их путем изменения скорости вращения вала компрессора ωк является наиболее эффективным. Однако для поддержания давления воздуха рк в пневматической системе тягового транспортного средства широко применяются релейные автоматические системы регулирования давления (АСРД), в которых функции исполнительно-регулирующих устройств (ИРУ), т.е. исполнительных механизмов (ИМ) в совокупности с регулирующими органами (РО), выполняют привод компрессора и собственно компрессор (см. фиг.1). Сама пневматическая система тягового транспортного средства является объектом регулирования давления (ОРД). Автоматический регулятор давления (АРД) содержит кроме исполнительно-регулирующего устройства еще управляющий орган (УО), состоящий из измерительного устройства (ИУ), задающего (ЗУ), сравнивающего (СУ) и усилительно-преобразующего (УУ) устройств [5].

На объект регулирования давления действуют внешние возмущающие воздействия: расход воздуха из пневматической системы Q1(λ1), температура Та(λ2) и давление ра(λ3) атмосферного (всасываемого) воздуха. Для поддержания регулируемой величины - давления рк(φ) в заданном диапазоне автоматический регулятор давления изменяет регулирующее воздействие - подачу воздуха Q2(µ) в пневматической системе. Автоматический релейный регулятор давления имеет статическую характеристику в виде петли (см. фиг.2), и при работе автоматической системы регулирования давления величина рк изменяется в пределах от рк1 до рк2. Повышение давления (величина рк) от рк1 до рк2 осуществляется при работе компрессора с максимальной скоростью вращения вала ωкмакс и максимальной подачей Q2макс. При этом наблюдается максимальная скорость износа деталей цилиндро-поршневой группы компрессора и увеличенный расход смазки. Так уменьшение ωк с 1450 до 710 об/мин приводит к снижению скорости износа компрессионных и маслосъемных колец (из улучшенного специального фосфористого чугуна) первой и второй ступеней в 1,3-3 раза, а цилиндров в 2,5-3 раза [6]. Результаты испытаний показывают, что скорость износа деталей компрессора возрастает как с увеличением ωк, так и с увеличением рк, причем более сильное влияние на увеличение скорости износа оказывает давление рк. При увеличении рк в 1,4 раза (с 0,7 до 1,0 МПа) скорость износа шатунных шеек возрастает в 3,2 раза, тогда как при увеличении ωк в 1,4 раза (с 1170 до 1640 об/мин) - только в 1,2 раза. Наиболее интенсивно скорость износа начинает увеличиваться при рк более 0,6-0,7 МПа [7].

Изменение режимов работы компрессора оказывает существенное влияние не только на скорость износа деталей цилиндро-поршневой группы, но и на расход смазки. С повышением ωк и давления нагнетания рк расход смазки увеличивается. Например, при испытаниях компрессора на номинальном скоростном режиме с серийными поршневыми кольцами увеличение рк от 0 до 0,6, 0,8 и 1,0 МПа привело к увеличению расхода смазки соответственно в 1,8, 2,7 и 3,0 раза. При уменьшении ωк с 1450 до 710 об/мин расход смазки снижался примерно в 6 раз [6]. Для уменьшения износа деталей цилиндро-поршневой группы компрессора и уменьшения расхода смазки необходимо применять непрерывное регулирование рк наиболее эффективным способом - плавным изменением ωк, при котором уменьшается время работы компрессора при ωк макс и рк макс. Автоматические системы регулирования давления непрерывного действия содержат автоматические регуляторы давления, статические характеристики которых имеют вид, показанный на фиг.3. Анализ свойств автоматических регуляторов давления релейного и непрерывного действия показывает, что при непрерывном регулировании давления компрессор работает больше времени при пониженной ωк и пониженном рк, что способствует уменьшению скорости износа деталей цилиндро-поршневой группы и уменьшению расхода смазки (стоимость которой на порядок выше стоимости дизельного топлива).

Предлагаемая автоматическая микропроцессорная система регулирования давления в пневматической системе тягового транспортного средства с автоматическим регулятором давления непрерывного действия (см. фиг.4) содержит компрессор 1, приводимый от вала гидрообъемного двигателя 2, питаемого от регулируемого гидрообъемного насоса 3, вал которого соединен с валом теплового двигателя 4. Расход масла через гидродвигатель 2, а значит и частота вращения его вала и вала компрессора 1 ωк изменяются путем изменения подачи регулируемого гидрообъемного насоса 3 положением распределительной шайбы (распределителя), которым управляет шток 5 мембранного пневматического привода 6, положение которого зависит от давления воздуха рк в камере под мембраной 7 и силы измерительной пружины 8. Силу затяжки измерительной пружины 8 можно изменять с помощью регулировочной гайки 9. Гидрообъемный привод компрессора содержит также охладитель масла 11, фильтр масла 12 и масляный бак 13.

В случае необходимости иметь частоту вращения вала насоса 3, отличную от частот вращения вала теплового двигателя 4, или иметь частоту вращения вала компрессора 1, отличную от частоты вращения вала двигателя 2, применяются зубчатые редукторы.

Расход воздуха из пневматической системы 10 тягового транспортного средства Q1 зависит от режимов работы пневматических устройств тягового транспортного средства. Для повышения качества работы автоматической системы регулирования давления можно применить более сложный закон работы автоматического регулятора давления, чем пропорциональный, например ПИД или комбинированного регулирования. Это можно реализовать в автоматической системе регулирования давления с микропроцессорным автоматическим регулятором давления. В этом регуляторе датчик давления 22 имеет выходной аналоговый сигнал, подаваемый на вход первого аналого-цифрового преобразователя (АЦП1) 23 и далее в бортовой микропроцессорный контроллер 14, выходной цифровой сигнал которого выводится на цифроаналоговый преобразователь (ЦАП) 15. Выходной аналоговый сигнал ЦАП 15 усиливается в усилителе 16 и подается на обмотку 17 тягового электромагнита 18. Давление из пневматической системы рк подается на вход преобразователя 19 электрического сигнала в пневматический и на вход датчика давления 23. Преобразователь 19 электрического сигнала в пневматический преобразует силу тягового электромагнита 18 в давление воздуха p1, управляющее перемещением штока 5. С целью учета условий и режимов работы пневматической системы и компрессорной установки тягового транспортного средства в системе регулирования давления применен датчик 20 скорости вращения вала компрессора ωк, который посредством второго АЦП (АЦП2) 21 соединяется со вторым входом бортового микропроцессорного контроллера 14. Управляющая программа бортового микропроцессорного контроллера 14 содержит требуемый алгоритм работы автоматического регулятора давления. Например, программа может содержать такое задание: при скорости уменьшения рк больше заданного значения микропроцессорный автоматический регулятор давления должен быстро увеличить ωк и подачу компрессора Q2 до максимальных значений. Эта функция не может быть реализована в известных автоматических системах регулирования давления в пневматических системах тяговых транспортных средств.

Автоматическая система регулирования давления в пневматической системе тягового транспортного средства работает следующим образом. При рк ниже рк1 (фиг.3 и 4) измерительная пружина 8 удерживает шток 5 в крайнем нижнем положении. Подача масла гидронасосом 3 является максимальной. Вал гидродвигателя и вал компрессора вращаются со скоростью ωк макс. Компрессор имеет подачу Q2 макс, и давление рк повышается. После достижения давления рк значения рк1 сила давления рк на мембрану 7 становится больше силы измерительной пружины 8. Мембрана 7 начинает прогибаться вверх, и шток 5 начинает поворачивать распределитель гидронасоса 3. Это приводит к уменьшению подачи гидронасоса 3, к уменьшению скорости ωк и к уменьшению подачи компрессора Q2. Когда подача компрессора Q2 будет равной расходу Q1, тогда наступит установившийся режим работы автоматической системы регулирования давления и давление рк будет постоянным. Если давление рк становится равным рк2, шток 5 с помощью распределителя уменьшает подачу гидронасоса 3 до нуля, компрессор останавливается, и подача его становится равной нулю. Поскольку компрессор дает заметную подачу при скорости ωк>(0,13-0,17)ωк макс, то автоматическую систему регулирования давления можно настраивать так, чтобы подача гидронасоса 3 уменьшалась до нуля при достижении этой минимальной скорости вращения (фиг.3). Таким образом, при разных расходах воздуха Q1 из пневматической системы тягового транспортного средства автоматическая система регулирования давления всегда будет поддерживать подачу компрессора Q2, равную расходу Q1 при изменении давления в диапазоне от рк1 до рк2.

Технический результат достигается за счет того, что автоматическая система регулирования давления в пневматической системе тягового транспортного средства содержит пневматическую систему, соединенную с компрессором, микропроцессорный управляющий орган непрерывного действия, к входам которого подключены посредством аналого-цифровых преобразователей датчик давления, соединенный трубопроводом с пневматической системой тягового транспортного средства, и датчик скорости вращения вала компрессора, соединенный с валом компрессора, а выход микропроцессорного управляющего органа связан через цифроаналоговый преобразователь с усилителем, подключенным к обмотке тягового электромагнита преобразователя электрического сигнала в пневматический, вход которого также соединен с пневматической системой тягового транспортного средства. При этом вал компрессора приводится во вращение от вала гидрообъемного двигателя, связанного трубопроводами с гидрообъемным насосом, масляным баком и фильтром масла, гидрообъемный насос, вал которого приводится от вала теплового двигателя, связан трубопроводом с охладителем масла, причем выход преобразователя электрического сигнала в пневматический связан с входом мембранного пружинного одностороннего действия привода распределительной шайбы регулируемого гидронасоса. Этим поддерживается постоянным давление сжатого воздуха в пневматической системе тягового транспортного средства, а не подача компрессора.

Список использованных источников

1. Патент РФ 2254249. Система регулирования давления в пневматической системе тягового транспортного средства / Н.М.Луков, О.Н.Ромашкова, А.С.Космодамианский, И.А.Алейников. - Опубл. 20.06.05, БИ №17.

2. Патент РФ 2239220. Автоматическая система регулирования давления в пневматической системе тягового транспортного средства / Н.М.Луков, О.Н.Ромашкова, А.С.Космодамианский, И.А.Алейников. - Опубл. 27.10.04, БИ №30.

3. Тепловозы. Конструкция, теория и расчет. Под ред. Н.И.Панова. - М.: Машиностроение, 1976. - 544 с.

4. Шарунин А.А. Эксплуатационные испытания локомотивных компрессоров ПК-35 и ПК-3,5. Труды ЦНИИ МПС, 1970, Вып.413.

5. Луков Н.М., Космодамианский А.С. Автоматические системы управления локомотивов: Учебник для вузов ж.-д. транспорта. - М.: ГОУ «Учебно-методический центр по образованию на железнодорожном транспорте», 2007. - 429 с.

6. Банников В.А., Маньшин А.П. Влияние режимов работы компрессоров на износ деталей цилиндро-поршневой группы и расход смазки. - Коломна, Труды ВНИТИ, 1983, Вып.58.

7. Цыкунов Ю.И. Результаты испытаний на износ компрессоров ПК-35 и ПК-3,5. - М.: НИИИНФОРМТЯЖМАШ, Транспортное машиностроение, 1968, Вып.13.

1. Автоматическая система регулирования давления в пневматической системе тягового транспортного средства, содержащая пневматическую систему, соединенную с компрессором, микропроцессорный управляющий орган непрерывного действия, к входам которого подключены посредством аналого-цифровых преобразователей датчик давления, соединенный трубопроводом с пневматической системой тягового транспортного средства, и датчик скорости вращения вала компрессора, соединенный с валом компрессора, а выход микропроцессорного управляющего органа связан через цифроаналоговый преобразователь с усилителем, подключенным к обмотке тягового электромагнита преобразователя электрического сигнала в пневматический, вход которого также соединен с пневматической системой тягового транспортного средства, управляющий орган непрерывного действия, отличающаяся тем, что вал компрессора приводится во вращение от вала гидрообъемного двигателя, связанного трубопроводами с гидрообъемным насосом, фильтром масла и масляным баком, гидрообъемный насос, вал которого приводится от вала теплового двигателя, связан трубопроводом с охладителем масла, который в свою очередь связан трубопроводами с фильтром масла и масляным баком, управляющий орган непрерывного действия представляет собой мембранный пружинный одностороннего действия привод, имеющий регулировочную гайку, шток которого соединен с распределительной шайбой регулируемого гидронасоса, а мембранная камера соединена трубопроводом с пневматической системой тягового транспортного средства, и этим поддерживается постоянным давление сжатого воздуха.

2. Автоматическая система по п.1, отличающаяся тем, что вал гидрообъемного насоса соединен с валом теплового двигателя, а вал компрессора - с валом гидрообъемного двигателя посредством зубчатых редукторов.