Динамически нагруженное уплотнение с низким коэффициентом трения

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике. Модульный сальниковый узел для управляющего клапана содержит уплотнительный подузел, нагружающий подузел и фиксатор набивки. Уплотнительный подузел содержит уплотнительный компонент, который обеспечивает герметичное уплотнение вокруг штока клапана, и противоэкструзионный компонент для предотвращения экструзии уплотнительного компонента через зазор вокруг штока клапана. Нагружающий подузел сконфигурирован с возможностью создания в набивке уплотнительного подузла заданного напряжения, которое совпадает по направлению с напряжением, создаваемым в уплотнительном подузле текучей средой, используемой в управляемом процессе. Благодаря такому выполнению модульного узла уменьшается трение в набивке, используемой в управляющем клапане, и ее износ. 2 н. и 32 з.п. ф-лы, 4 ил.

Реферат

В данное описание полностью включено, посредством ссылки, содержание предварительной патентной заявки США №60/840369 от 25.08.2006.

Область техники

Изобретение относится к уплотнению (набивке) для клапанов, более конкретно к усовершенствованию динамически нагружаемого уплотнения для управляющих клапанов, используемых в управлении технологическими процессами, в которых требуется обеспечить очень низкий уровень утечек через набивку клапана.

Уровень техники

В технологии управления процессами известно, что во многих приложениях управления процессами требуются управляющие клапаны, выделяющие в окружающее пространство очень малые количества текучей среды, используемой в процессе. В частности, некоторые промышленные установки должны отвечать требованиям федерального законодательства, соответствующим принятым в 1990 г. дополнениям к Закону о чистоте воздуха (Clean Air Act). Эти дополнения регулируют количество определенных веществ (таких как ароматические вещества или хлоргидрокарбонаты), которые могут выделяться из управляющих клапанов в составе установки в окружающее пространство, причем это количество оценивается на основе измеренных концентраций выбросов (эти концентрации должны составлять, например, менее 500 миллионных долей по объему (мдпо)). Типичные решения, направленные на уменьшение подобных выбросов, включают установку сильфонного уплотнения, охватывающего шток управляющего клапана, чтобы удержать выбросы, или установку в теле управляющего клапана подпружиненного (динамически нагружаемого) сальникового узла с набивкой, чтобы удерживать концентрацию выбросов в процессе работы клапана на допустимом уровне.

Типичные сильфонные уплотнения представляют собой наружные экологически безопасные уплотнения "аккордеонного типа", образуемые посредством установки гибкой механической камеры (сильфона) вокруг выступающей части штока клапана. Данные уплотнения предназначены для захвата и удерживания текучих сред, используемых в процессе, внутри образованной сильфоном камеры, предотвращая тем самым их попадание в окружающее пространство. Для обеспечения их функционирования сильфоны должны оставаться гибкими в широком интервале рабочих температур и быть стойкими к различным типам коррозии, что, как правило, требует применения специальных металлов. Сильфоны обычно изготавливаются из дорогостоящих сплавов, таких как Inconel® (сплав, поставляемый фирмой Special Metals Corporation, США) или Hastelloy® С (сплав, поставляемый фирмой Haynes International, Inc., США). Оба названных сплава существенно увеличивают стоимость сильфонного уплотнения. Кроме того, дорогостоящей является и установка сильфонных уплотнений, поскольку сильфон обычно герметично приваривают к штоку клапана или герметично связывают, посредством уплотнительных прокладок, с зоной стыка клапана и его колпака, что требует использования колпака увеличенных размеров. Кроме того, реальная конструкция сильфона и, соответственно, способ его установки накладывают ограничения на диапазон возможного поворота штока клапана. Чтобы предотвратить повреждение сварного шва или уплотнения, часто необходимо устанавливать ограничитель разворота, ограничивающий в процессе работы клапана разворот его штока. Кроме того, чтобы максимизировать срок их службы, сильфонные уплотнения обычно проектируются в расчете на конкретную длину хода штока. Приложения, в которых длина штока превышает расчетную длину хода, могут привести к повреждению сильфона, поскольку растягивание "складок" сильфона за пределы расчетного значения может привести к преждевременной усталости материала или к появлению трещин. Альтернативой удерживанию обусловленной утечками эмиссии в объеме сильфонного уплотнения является предотвращение таких утечек благодаря применению улучшенной набивки управляющего клапана, такой как динамически нагружаемая набивка.

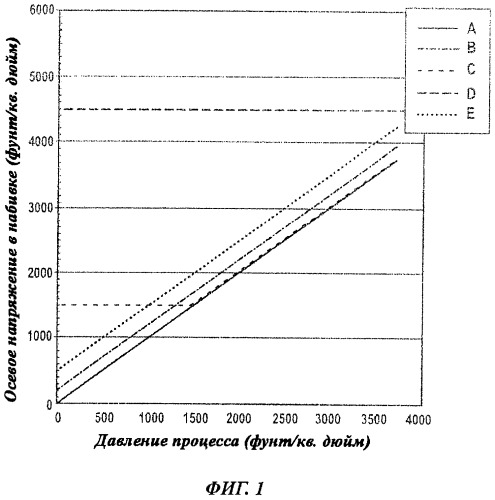

Известные комплекты динамически нагружаемой набивки устанавливаются в предназначенной для этого расточке в управляющем клапане, чтобы обеспечить уплотнение вокруг штока клапана, существенно снижающее эмиссию через набивку в процессе работы. При этом обычно учитывается, что к набивке необходимо приложить осевую нагрузку (создать в ней осевое напряжение) и тем самым осуществить расширение компонентов набивки в радиальном направлении, обеспечивающее динамическое уплотнение штока клапана, а также статическое уплотнение в объеме расточки в теле управляющего клапана, с которой контактируют компоненты набивки. Специалисту в соответствующей области будет понятно, что в контексте данного описания термин "создание напряжения в набивке" означает приложение осевого усилия со стороны нагружающего устройства, такого как пружина, или давления, возникающего в технологическом процессе, к сальнику, внутренняя кольцевая зона которого содержит набивку. При этом описываемые далее сальниковые набивки используют набивочные элементы в виде V-образных колец (т.е. элементы с сечением в форме “V”), способные трансформировать, с усилением, осевое напряжение, действующее на набивку, в большее по величине радиальное контактное напряжение с целью улучшить герметизацию за счет создания радиальных усилий. Известно, что экологически безопасные, динамически нагружаемые сальники имеют некоторые ограничения. Фиг.1 графически характеризует зависимость напряжения в набивках различных типов в зависимости от давления А, действующего на набивку со стороны процесса, как это будет описано далее. Специалисту будет понятно, что напряжение в набивке, меньшее чем давление А, может приводить к утечкам используемой в процессе текучей среды, поскольку давление, создаваемое при осуществлении процесса (далее - "давление процесса"), может преодолеть действие уплотнения, обеспечиваемого созданным напряжением в набивке.

Один из известных типов динамически нагружаемой набивки именуется "автоматической набивкой". Соответствующее уплотнение (например, марки Single PTFE packing производства фирмы Fisher Controls International LLC, США) создается одинарной набивкой из V-образных колец, нагруженной в осевом направлении посредством спиральной пружины, обеспечивающей относительно небольшое напряжение на кольцах набивки. Специалисту должно быть понятно, что данный комплект использует V-образные кольца с большим отношением осевой нагрузки к радиальной. Это означает, что эти кольца сконструированы с обеспечением большого (применительно к конкретному приложению) радиального расширения при относительно небольшой нагрузке со стороны спиральной пружины. Автоматическая набивка данного типа обычно рассматривается пригодной для экологически безопасных приложений (соответствующих, например, концентрациям <500 мдпо) при максимальном давлении 300 фунт/кв. дюйм (примерно 2 МПа) - см. график В на фиг.1 - и при максимальной температуре около 90°С. Нагрузка к набивкам такого типа может прикладываться с внутренней (находящейся под давлением) стороны управляющего клапана, однако, вследствие создания нагрузки посредством спиральной пружины, они пригодны только для экологически безопасных применений при низких давлениях.

Другой тип набивки известен как двойная набивка из V-образных колец. В этом случае сальниковый узел (сальник) использует два комплекта V-образных колец, аналогичных используемым в описанной одинарной V-образной набивке, при этом данные комплекты устанавливаются, как верхний и нижний уплотнительные компоненты, но при отсутствии какого-либо пружинного нагружающего устройства для создания напряжения в набивке. Это напряжение обеспечивается созданием статической нагрузки на набивку (для обеспечения уплотнения вокруг штока клапана) с помощью нажимной гайки и следящей втулки сальника, известных специалистам. Недостатком набивки данного типа является то, что вследствие отсутствия пружинного элемента для обеспечения адекватного уровня напряжения в набивке в широком температурном интервале, конструкция набивки не может считаться экологически безопасной. По этой причине ее свойства не отражены на фиг.1.

Еще один тип экологически безопасной набивки представлен имеющимся в продаже комплектом динамически нагружаемой двойной набивки из V-образных колец марки Enviro-Seal® PTFE packing производства фирмы Fisher Controls International LLC (США). Данный комплект набивки использует V-образное кольцо (с малым отношением осевой нагрузки к радиальной). Нагрузка на кольцо создается нагружающим устройством на основе пружины (такой как тарельчатая пружина, или пружина Бельвиля). По сравнению со спиральной пружиной пружины Бельвиля имеют намного более высокий коэффициент жесткости, так что они создают относительно более высокую нагрузку и соответственно высокое напряжение в набивке, необходимое для сжатия двойной набивки на основе V-образных колец в приложениях, требующих высоких давлений. Набивка этого типа обычно рассматривается как экологически безопасная при максимальном давлении 750 фунт/кв. дюйм (примерно 5 МПа) и максимальной температуре около 230°С. Одна из проблем с сальниками данного типа связана с применением пружин Бельвиля для создания нагрузки, приложенной к набивке. Хотя эти пружины создают в набивке достаточное напряжение, их ход (определяющий степень сжатия) очень мал. Сочетание высокого коэффициента жесткости пружины и малого хода делает необходимым для получения желаемого напряжения в набивке очень точную начальную регулировку исходной нагрузки со стороны этих пружин и/или выдерживание очень малых допусков на изготовление. Действительно, как это понятно специалисту, отношение изменения напряжения в набивке к величине хода (сжатия) пружин Бельвиля относительно велико. Поэтому, при условии нормальных допусков на изготовление деталей управляющего клапана, требуется ручная регулировка, которая может быть очень сложной и трудоемкой. Например, клапаны сброса давления модели Design D2 фирмы Fisher Controls используют три последовательно установленные пружины Бельвиля, что требует регулировки с погрешностью в пределах ±0,1 мм, чтобы обеспечить заданное напряжение в набивке с погрешностью в интервале ±50 фунт/кв. дюйм (±350 кПа). При этом, если напряжение в набивке слишком высоко, может иметь место большое трение, что может ухудшить функциональность управляющего клапана и срок службы набивки.

При этом с двойной набивкой на основе V-образных колец спиральные пружины обычно не применяются, поскольку объем колпака клапана и сальника ограничены, а размеры пружины, необходимые для получения требуемого коэффициента жесткости, должны быть слишком большими. Кроме того, усилие нагрузки к комплектам набивки такого типа обычно прикладывается не с внутренней стороны, находящейся под высоким давлением, а с наружной стороны (т.е. со стороны, находящейся под атмосферным давлением) управляющего клапана, причем это усилие направлено встречно по отношению к усилию, создаваемому давлением процесса. Поскольку усилие, создаваемое пружинами Бельвиля, противоположно направлению усилия процесса, эти усилия не являются аддитивными при создании напряжения в набивке. Поэтому при формировании исходного состояния набивки в ней нужно сформировать начальное напряжение, необходимое для получения экологически безопасного уплотнения, как это показано на графике С на фиг.1, причем это начальное напряжение не зависит от давления процесса в интервале давлений, в которых давление процесса согласовано с напряжением в набивке. Такое дополнительное напряжение в набивке создает повышенное трение в уплотнительном узле, что может потребовать увеличения размеров исполнительного компонента управляющего клапана. Это, в свою очередь, может повысить стоимость управляющего клапана и привести к увеличенному износу набивки в процессе работы клапана.

Другим коммерчески доступным вариантом набивки, пригодным для использования при высоких давлениях в экологически безопасных применениях, является набивка на основе графита с интегрированным в него политетрафторэтиленом (ПТФЭ), известная под маркой Enviro-Seal Graphite ULF и предлагаемая фирмой Fisher Controls International LLC (США). Комплект набивки этого типа использует кольца на основе графита, рассчитанные на работу при высокой температуре и содержащие небольшие количества ПТФЭ с целью минимизации трения. Для создания напряжения в набивке используются пружины Бельвиля. В отличие от комплектов набивки предыдущего типа, предельно высокое отношение осевого усилия к радиальному, присущее уплотнительным кольцам на графитной основе, требует для создания экологически безопасного уплотнения очень высоких коэффициентов жесткости пружин. Очень большое усилие, создаваемое в набивке этого типа пружинами Бельвиля, приводит к наличию большого усилия, направленного встречно усилию, обусловленному давлением процесса. В результате напряжение в набивке может составить 4500 фунт/кв. дюйм (около 30 МПа) - см. график Е на фиг.1. Аналогично другим типам сальников с пружинами Бельвиля, очень малый ход этих пружин требует очень точных начальных регулировок для получения заданных напряжений в набивке. Хотя подобная набивка считается пригодной для экологически безопасного использования при давлениях до 1500 фунт/кв. дюйм (примерно 10 МПа) и максимальной температуре до 315°С, уровни трения, возникающего в данном варианте набивки, могут существенно превышать аналогичные уровни в набивке на основе ПТФЭ при температурах менее 150°С и быть неприемлемыми для некоторых типов применений (например, для применений, не использующих управляющие клапаны с позиционерами).

Раскрытие изобретения

Соответственно, представляется желательным создать устройство, использующее динамически нагружаемую набивку с улучшенным рабочим диапазоном и с возможностью приложения постоянной нагрузки к набивке, герметизирующей шток клапана, так чтобы при использовании клапана напряжение в набивке превышало на постоянную величину давление процесса. Желательно также создать устройство с динамически нагружаемой набивкой, обладающей пониженным трением с целью улучшения функционирования управляющего клапана и облегчения обслуживания клапана благодаря снижению износа набивки.

В одном из вариантов изобретения сальниковый узел содержит:

уплотнительный подузел, уплотнительный компонент которого обеспечивает герметичное уплотнение вокруг штока клапана, и противоэкструзионный компонент для предотвращения существенной экструзии уплотнительного компонента через зазор вокруг штока клапана, и

нагружающий подузел, обеспечивающий создание заданного напряжения в набивке уплотнительного подузла и передачу этого напряжения от нагружающих средств в уплотнительный подузел.

Сальниковый узел содержит также фиксатор набивки, выполненный с возможностью размещения внутри него, по меньшей мере, уплотнительного или нагружающего подузла и сконфигурированный для осуществления связывания уплотнительного и нагружающего подузлов с управляющим клапаном. У данного фиксатора имеется заплечик, который может взаимодействовать с сальниковой камерой, имеющейся в управляющем клапане, чтобы осуществлять управление исходной нагрузкой, создаваемой нагружающим подузлом, и тем самым обеспечить заданное напряжение в набивке. В результате достигается снижение трения в набивке, используемой в управляющем клапане, и уменьшение ее износа.

В другом варианте модульный сальниковый узел содержит:

уплотнительный подузел, содержащий уплотнительный компонент, который обеспечивает герметичное уплотнение вокруг штока клапана, и, по меньшей мере, один противоэкструзионный компонент для предотвращения существенной экструзии уплотнительного компонента через зазор вокруг штока клапана, и

нагружающий подузел, содержащий нагружающие средства, обеспечивающие заданное напряжение в набивке уплотнительного подузла, и следящий компонент для связывания нагружающих средств с уплотнительным подузлом.

Сальниковый узел содержит также фиксатор набивки, выполненный с возможностью размещения в сальниковой камере, имеющейся в управляющем клапане, и с возможностью приема уплотнительного и нагружающего подузлов. У данного фиксатора имеется заплечик для обеспечения взаимодействия между фиксатором и управляющим клапаном при управлении исходным усилием, создаваемым нагружающим подузлом, для обеспечения заданного напряжения в набивке. В результате достигается снижение трения в набивке, используемой в управляющем клапане, и уменьшение ее износа. В одном из вариантов фиксатор набивки дополнительно содержит регулирующее средство для изменения напряжения в набивке на этапе установки

Краткое описание чертежей

Признаки изобретения, которые рассматриваются как обладающие новизной, подробно раскрыты в формуле изобретения. Изобретение станет более понятным из нижеследующего описания, при его рассмотрении в сочетании с прилагаемыми чертежами, на которых аналогичные элементы имеют аналогичные обозначения на различных чертежах.

На фиг.1 представлены графики зависимости между давлением в технологическом процессе и осевой нагрузкой на набивку сальника для различных типов сальниковых узлов.

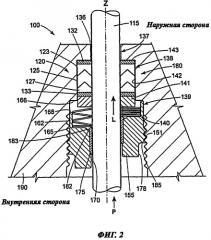

На фиг.2 представлены два совмещенных вида, иллюстрирующие в разрезе динамически нагружаемый сальниковый узел с одним из вариантов комплекта набивки.

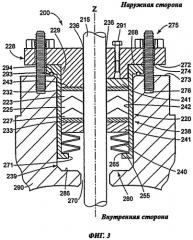

На фиг.3 представлены два совмещенных вида, иллюстрирующие в разрезе динамически нагружаемый модульный сальниковый узел с одним из вариантов комплекта набивки.

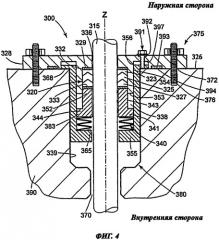

На фиг.4 представлены два совмещенных вида, иллюстрирующие в разрезе динамически нагружаемый модульный сальниковый узел с одним из вариантов комплекта набивки.

Осуществление изобретения

Представленный в качестве примера сальниковый узел содержит стопу уплотнительных и противоэкструзионных колец, чтобы сформировать вокруг вала управляющего клапана герметичное уплотнение, рассчитанное на высокое давление. Сальниковый узел может быть охарактеризован следующими признаками.

1) Он содержит нагружающий подузел, например, в виде пакета пружин Бельвиля, который создает требуемое напряжение в набивке при достаточном ходе, что улучшает качество регулировки набивки. При этом направление напряжения совпадает с направлением усилия, создаваемого давлением текучей среды, используемой в процессе.

2) Фиксатор набивки взаимодействует с телом или с колпаком управляющего клапана, по существу, устраняя необходимость в начальной регулировке напряжения в набивке для преодоления или отвода усилия, создаваемого давлением процесса. Тем самым обеспечивается создание экологически безопасного уплотнения с пониженным трением в комплекте набивки и с пониженным износом этого комплекта.

3) Уплотнительный подузел снабжен противоэкструзионными шайбами и кольцами, которые существенно снижают износ штока клапана и/или уплотнения в процессе работы клапана.

4) Модульный сальниковый узел существенно облегчает ремонт или замену сальникового узла.

Усовершенствованный сальниковый узел представляет собой экономически эффективное средство обеспечения напряжения в набивке, которое "отслеживает" давление процесса, путем создания постоянного напряжения в набивке, превышающего напряжение в набивке, обусловленное давлением процесса. Это обеспечивает функционирование набивки при наименьшем допустимом напряжении. Тем самым минимизируется трение и максимизируется срок службы набивки. Отслеживание давления процесса будет более подробно рассмотрено далее.

На фиг.2 с помощью двух совмещенных видов в разрезе иллюстрируется сальниковый узел 100 в ненагруженном и в нагруженном состояниях (в левой и правой половинах фиг.2 соответственно) Специалисту будет понятно, что данный сальниковый узел используется совместно с колпаком 190 клапана. Однако этот пример не должен рассматриваться как ограничивающий сальниковый узел только конкретными приложениями. Так, без выхода за пределы изобретения, представленный вариант сальникового узла мог бы быть установлен непосредственно в камеру внутри управляющего клапана или исполнительного компонента.

Как это было отмечено выше, во многих применениях управляющих клапанов требуется обеспечить экологически безопасное уплотнение вокруг штока клапана, чтобы предотвратить утечки технологической текучей среды в окружающую атмосферу. Кроме того, многие традиционные уплотнения устанавливаются с выходной стороны управляющего клапана (т.е. со стороны, находящейся под атмосферным давлением, наружной по отношению к телу управляющего клапана), причем усилие прилагается к уплотнению именно с этой, наружной стороны клапана. Напряжение в уплотнении с конфигурацией подобного типа создается посредством усилия, направленного противоположно усилию, генерируемому давлением процесса. Это часто приводит к созданию начальных напряжений в уплотнении, превосходящих напряжения, необходимые для получения экологически безопасного уплотнения, что может ухудшить функциональность управляющего клапана, как это будет описано далее.

Сальниковый узел 100 согласно данному примеру, обеспечивающий экологически безопасное уплотнение для текучей среды, показан установленным в колпак 190 с внутренней стороны (т.е. со стороны тела управляющего клапана, находящейся под давлением процесса). Другими словами, нагрузка к сальниковому узлу приложена снизу. Более конкретно, сальниковый узел 100 в составе колпака 190 установлен в сальниковой камере 180, в этот узел через сквозное отверстие (расточку) 136 введен шток 115 клапана, который проходит через сальниковый узел 100 и входит в находящуюся под давлением часть управляющего клапана для связи с исполнительным компонентом (не изображен), таким как затвор клапана, для управления потоком текучей среды через управляющий клапан. Сальниковая камера 180, выполненная в колпаке 190, образована тремя, по существу, соосными расточками 137, 138 и 139, выполненными с возможностью размещения в них штока 115 клапана и сальникового узла 100. Первая, наружная расточка 137, через которую выведен шток 115 клапана, обеспечивает возможность его перемещения с зазором вдоль продольной оси Z, с передачей этого перемещения затвору клапана для управления потоком текучей среды через клапан. Наличие зазора вокруг штока 115 клапана предотвращает контакт колпака с штоком, который мог бы привести к утечкам в случае перемещения поврежденной части штока через комплект 120 набивки. Вторая расточка 138 внутри колпака 190 - это набивочная камера для размещения комплекта 120 набивки, обеспечивающего герметичность (т.е. непроницаемость для текучей среды) сальникового узла 100. Набивочная камера 138 ограничена стенкой 142, которая с наружной стороны колпака 190 завершается плечом 143 набивочной камеры, образующим опорную поверхность для комплекта 120 набивки. Третья расточка, превышающая по своим размерам первую расточку 137 и набивочную камеру 138, является камерой 139, сконфигурированной для установки в нее фиксатора 155 набивки с целью создания отрегулированного исходного напряжения в набивке, как это будет подробно описано далее.

Комплект 120 набивки содержит единственное уплотнительное кольцо 125 и два противоэкструзионных кольца 123 и 127. Далее этот комплект будет именоваться комплектом набивки с V-образными кольцами. Как показано на фиг.2, данный вариант комплекта 120 набивки включает в себя верхнее, охватывающее противоэкструзионное кольцо 123; среднее, уплотнительное кольцо 125 и нижнее, охватываемое противоэкструзионное кольцо 127, плотно окружающие боковую поверхность штока 115 клапана. Специалисту будет понятно, что для получения экологически безопасного уплотнения могут быть использованы различные комбинации V-образных колец (например из пяти или семи таких колец). V-образные кольца 123, 125 и 127, образующие набивку, могут быть изготовлены из политетрафторэтилена (ПТФЭ). Такие кольца известны, как V-образная ПТФЭ-набивка, предлагаемая фирмой John H. Crane Company (США). Может быть использована и набивка из иного подходящего материала, в том числе из других синтетических полимерных смол. Кроме того, для повышения их жесткости под нагрузкой противоэкструзионные кольца 123, 127 могут содержать углеродный наполнитель, что может обеспечить уплотнение улучшенного качества, как это описывается далее.

Набивка из V-образных колец является предпочтительной, поскольку V-образному сечению при создании в нем осевого напряжения присуще создание радиальной нагрузки, стремящейся увеличить радиальный размер комплекта набивки и сформировать тем самым улучшенное уплотнение. Другими словами, под нагрузкой V-образные кольца 123, 125 и 127 сжимаются в осевом направлении, что вызывает соответствующее радиальное расширение среднего, уплотнительного кольца 125 в направлении как штока 115 клапана, так и стенки набивочной камеры 138, причем согласованные по форме V-образные поверхности входят одна в другую. Каждое из противоэкструзионных колец 123, 127 обладает меньшей сжимаемостью, чем среднее, уплотнительное кольцо 125. Это способствует концентрации напряжений в среднем кольце и тем самым обеспечивает герметичность уплотнения.

При повышенных температурах и/или повышенных давлениях V-образные кольца набивки из ПТФЭ могут испытывать экструзию, т.е. изменять свою первоначальную форму, например в направлении первой расточки 136 (от уплотнительного кольца 125). Это приведет к уменьшению объема набивки в камере. Такое "перемещение" набивки, т.е уменьшение ее объема в составе комплекта набивки, означает уменьшение напряжения в набивке, что может вызвать утечки через нее. Чтобы предотвратить подобную экструзию, сальниковый узел использует две противоэкструзионные шайбы 132, 133, расположенные с внутренней и наружной сторон комплекта 120 набивки, как это показано на фиг.2. Обе противоэкструзионные шайбы 132, 133 характеризуются, как несжимаемые (т.е. они, по существу, не сжимаются в осевом направлении и не расширяются в радиальном направлении) при напряжениях, создаваемых в набивке при формировании герметичного уплотнения.

При этом верхняя противоэкструзионная шайба 132 взаимодействует с плечом 143 набивочной камеры, чтобы предотвратить экструзию через первую расточку 136 с наружной стороны тела клапана, тогда как нижняя противоэкструзионная шайба 133 взаимодействует с проставкой 141, чтобы предотвратить экструзию вдоль этой проставки к внутренней стороне штока 115 клапана. Оба противоэкструзионных кольца находятся также в контакте со стенкой 142 набивочной камеры, ограничивая перемещение уплотнительных колец внутри набивочной камеры 138. Специалисту будет понятно, что нижняя противоэкструзионная шайба 133 может быть удалена из комплекта 120 набивки без существенного ухудшения противоэкструзионных свойств данного комплекта. Это связано с тем, что приложение нагрузки к комплекту набивки снизу, как это описано далее, в дополнение к направленному наружу усилию, создаваемому давлением процесса (представленным на фиг.2 в виде вектора Р), может приводить к возможности экструзии только в направлении наружной стороны колпака 190.

Каждая противоэкструзионная шайба выполнена из композитного материала, например из ПТФЭ с наполнителем, в качестве которого выбран, по меньшей мере, один из следующих материалов: графит, углерод, диоксид кремния и сульфат бария, предлагаемый под маркой Gylon® к продаже фирмой Gariock Sealing Technologies (США). В общем случае противоэкструзионные шайбы изготавливаются из материала, который для предотвращения экструзии должен быть достаточно твердым по сравнению с кольцами набивки. Было обнаружено, что обычно применяемый в противоэкструзионных шайбах материал, такой как Gylon® 3510, может приводить к износу штока клапана в некоторых применениях управляющих клапанов с большой продолжительностью рабочего цикла (в частности, в применениях с большим количеством циклов, составляющим, например, 25000 циклов).

Известно, что Gylon® 3510 - это композитный материал, изготовленный из ПТФЭ и содержащий минеральный сульфат бария (по существу, минерал барит). В применениях с большой продолжительностью рабочего цикла сульфат бария способен вызывать микроскопический износ штока, что может ухудшить характеристики набивки. Твердость сульфата бария составляет около 3 по шкале твердости Мооса (3 НМ), что соответствует значению твердости, равному 19 по шкале С Роквелла (19 HRC). Штоки клапанов обычно изготавливают из стали S31600, имеющей твердость 25 HRC. Предполагается, что минеральный наполнитель может обладать достаточной твердостью, чтобы вызвать постепенный износ или появление царапин на штоке, а это может привести к деградации функциональных свойств набивки в процессе работы. Это может быть обусловлено тем, что противоэкструзионные шайбы расположены, по существу, вблизи уплотнительного кольца из ПТФЭ в составе набивки, так что положение участков абразивного износа, вызванного воздействием противоэкструзионных шайб, будет таким, что эти участки во время ходов штока будут находиться в частом контакте с кольцами набивки из ПТФЭ. Это будет приводить к образованию шероховатых поверхностей в зоне штока, в которой обеспечивается его герметизация. Шероховатые поверхности увеличивают скорость износа уплотнительного кольца в составе набивки, что может приводить к нежелательным утечкам, требующим мероприятий по обслуживанию и ремонту.

И наоборот, если подобный износ может быть уменьшен, срок службы сальникового узла может быть существенно увеличен. В данном варианте сальникового узла каждое противоэкструзионное кольцо предпочтительно изготовлено из композитного материала: ПТФЭ с наполнителем, в качестве которого используется дисульфид молибдена, и с упрочняющим полимером - полиэтерэтеркетоном (ПЭЭК). Такой материал предлагается фирмой Fisher Controls International под маркой ТСМ® Ultra. Сведения о данном композитном материале, предназначенном для использования в уплотнениях, приводятся в патенте США №5823540, который принадлежит заявителю настоящего изобретения и содержание которого включено в данное описание посредством ссылки. Ожидается, что существенно менее абразивный материал ТСМ Ultra (твердость дисульфида молибдена составляет 1 НМ), используемый в качестве наполнителя, обеспечит увеличение срока службы, в частности, сальникового узла и может также расширить границы температурного интервала от примерно 230°С до примерно 260°С. Кроме того, противоэкструзионные кольца из ТСМ Ultra могут изготавливаться посредством обычного процесса литья, который связан с намного меньшими затратами, чем процесс штампования, обычно применяемый для изготовления деталей из материала Gylon 3510.

Как уже обсуждалось ранее, чтобы сформировать уплотнение, уплотнительное кольцо 125 должно быть расширено в радиальном направлении, к штоку 115 клапана и к набивочной камере 138. В рассматриваемом варианте сальникового узла 100 осевое напряжение создается в набивке передачей усилия от нагружающего подузла 140 через, по существу, несжимаемую проставку 141. Проставка 141 обычно изготавливается из стали S31600 и находится в плотном контакте со стенкой 142 набивочной камеры 138. Первая расточка образует зазор, чтобы шток 115 клапана мог входить в нее без истирания его поверхности, что способствует увеличению срока службы набивки. Осевое напряжение в набивке создается нагружающим усилием (представленным в виде вектора L на фиг.2), формируемым в данном примере сальникового узла 100 нагружающим подузлом 140. Данный подузел 140 предпочтительно содержит пакет тарельчатых пружин (пружин Бельвиля), однако специалисту будет понятно, что применимы и иные пружинные устройства при условии, что они способны обеспечить заданное напряжение в набивке в пределах желательного хода. Например, могут быть использованы спиральные пружины. Однако их, как правило, более низкий коэффициент жесткости может потребовать существенного увеличения объема сальниковой камеры для размещения подходящих пружин, что может увеличить стоимость управляющего клапана и создать проблемы при сборке и установке.

В отличие от обычных пружин, нагружающий подузел 140 в данном варианте сальникового узла 100 использует тарельчатые пружины Бельвиля, которые имеют относительно низкий коэффициент жесткости и больший ход (степень сжатия), как это будет описано далее. Нагружающий подузел 140 удерживается в сжатом состоянии посредством фиксатора 155 набивки. Этот фиксатор выполнен с возможностью прикрепления к телу управляющего клапана (не изображено) с его внутренней стороны. Фиксатор 155 набивки имеет, по существу, цилиндрическую форму и снабжен, по существу, цилиндрической расточкой, образующей гнездо 165 нагружающего подузла 140 для приема этого подузла, и второй расточкой 170 фиксатора для приема штока 115 клапана и/или подшипника 175 скольжения, который в некоторых применениях может являться направляющей для штока 115 клапана в сальниковом узле 100. Для фиксации подшипника 175 скольжения он может быть снабжен губкой 182, способной взаимодействовать с фаской 183 фиксатора 155 набивки и удерживаемой в заданном положении за счет сжатия пружин Бельвиля в нагружающем подузле 140.

Одна из возможных конфигураций для осуществления сжатия пружин нагружающего подузла 140 показана на фиг.2 в варианте с использованием витков наружной резьбы 185, которые вступают в зацепление с соответствующей резьбой 151, выполненной на части камеры 139 фиксатора 155 набивки. Специалист может представить и другие методы фиксации, например с использованием зажимов. Альтернативно, в применениях, не требующих использования направляющей для штока клапана, подшипник скольжения может быть удален, так что шток 115 клапана проходит через вторую расточку 170 фиксатора с зазором, т.е. без какого-либо контакта. Тем самым обеспечивается сохранность финишной обработки поверхности штока 115 клапана. Специалисту будет понятно, что правильный выбор механизма для установки и удерживания сальникового узла может существенно уменьшить затраты на монтаж и регулировку этого узла.

Известные динамически нагружаемые сальники обычно сталкиваются с так называемой проблемой суммирования допусков. Она возникает, когда допуски на компоненты сальникового узла и тело управляющего клапана превышают ход пакета пружин Бельвиля, что делает необходимым прецизионную регулировку исходной нагрузки на сальниковый узел, как это было пояснено выше. В общем случае оператор должен установить комплект набивки в теле управляющего клапана или колпака и затем произвести затягивание набивки до исчерпания возможности регулировки. После этого оператор должен ослабить нагрузку на сальниковый узел на определенное количество оборотов нажимного компонента, зависящее от конкретного применения, чтобы получить заданный уровень напряжения в набивке.

Чтобы избежать этой трудности, фиксатор 155 снабжен выступом 168 (см. фиг.2), который контактирует с противолежащей ему поверхностью 166 камеры 139 фиксатора, когда фиксатор 155 ввинчивается в эту камеру, выполненную в колпаке 190, чтобы задать исходное напряжение в набивке. Таким образом, размеры выступа 168 и гнезда 165 нагружающего подузла выбираются таким образом, чтобы обеспечить точное задание исходной нагрузки на комплект 120 набивки, когда фиксатор 155 плотно ввинчен в колпак 190. Так, в представленном варианте сальникового узла 100 для получения требуемого напряжения используются контролируемые размеры и пять пружин Бельвиля, имеющих увеличенный ход, с целью увеличить суммарные допуски на изготовление примерно до ±0,4 мм. В дополнение, наружной поверхности 178 фиксатора 155 набивки может быть придана форма, пригодная для взаимодействия со стандартным инструментом, например шестигранная, чтобы облегчить процесс затягивания фиксатора 155 внутри колпака 190.

Специалисту должно быть понятно, что уменьшение коэффициента жесткости может быть достигнуто применением более тонких тарельчатых пружин Бельвиля При этом, даже если пружины Бельвиля имеют относительно низкий коэффициент жесткости по сравнению с применяемыми в известных сальниках, увеличение хода в сочетании со снижением коэффициента жесткости обеспечивает адекватное напряжение в набивке при заданной степени сжатия или нагрузки, чтобы получить экологически безопасное уплотнение с минимальным трением. Например, в нагруженном снизу сальниково