Система и способ ремонта труб

Иллюстрации

Показать всеГруппа изобретений относится к ремонту труб. Предложены система и способ упрочнения участка трубы. Способ включает наложение волокнистой структуры на участок трубы, подлежащий упрочнению, и нагнетание смолы через волокнистую структуру к участку трубы, чтобы по существу пропитать волокнистую структуру смолой. При этом смола имеет вязкость менее приблизительно 10000 сантипуаз и поверхностное натяжение менее приблизительно 30 дин (30*10-5 Н). Обеспечивают возможность отверждения смолы при условиях окружающей среды при пике на экзотермической кривой, превышающем приблизительно 200°F (93,3°C), при этом отвержденная смола имеет температуру стеклования, превышающую приблизительно 150°F (65,6°С), и деформационную теплостойкость, превышающую приблизительно 150°F (65,6°C). Нагнетание смолы может включать в себя использование упрочняющего удерживающего элемента и размещенного под ним податливого формообразующего элемента, который сжимают для нагнетания смолы через волокнистую структуру к трубе. 4 н. и 10 з.п. ф-лы, 39 ил., 12 табл.

Реферат

Изобретение относится в целом к ремонту труб. Более точно, изобретение относится к технологиям эффективного ремонта трубы посредством армированного волокнами полимерного материала.

Данный раздел предназначен для введения читателя в различные аспекты области техники, которая может быть связана с различными аспектами настоящего изобретения, которые описаны и/или заявлены ниже. Полагают, что данное рассмотрение будет полезным при предоставлении читателю информации о предшествующем уровне техники для облегчения лучшего понимания различных аспектов настоящего изобретения. Соответственно следует понимать, что данные утверждения следует воспринимать в данном свете, а не как признания предшествующего уровня техники правильным.

Системы труб используются повсеместно в современном обществе. Системы труб можно обнаружить в широком ряду применений в бытовой, коммерческой и промышленной сфере. Например, системы труб могут быть использованы в распределительных сетях, технологических процессах, транспортировке химических/нефтехимических продуктов, при передаче энергии, в водопроводных системах, системах нагрева и охлаждения, канализационных системах, а также при утилизации израсходованных химикатов/соединений, таких как выбросы использованных химикатов, загрязненная вода и так далее. При эксплуатации системы труб, находящиеся внутри объектов и простирающиеся на более длинные расстояния, могут служить для сбора, распределения и транспортировки воды, пара, химикатов, нефтехимических продуктов, сырой нефти, природного газа и множества других разных жидкостей, газов и компонентов.

Системы труб, такие как трубопроводы, могут обеспечить транспортировку энергоносителей, перенос энергии и химических/нефтехимических компонентов клиентам в промышленности, к производственным участкам, химическим комплексам и мощностям по переработке нефти, торговым объектам, государственным учреждениям, потребителям и так далее. Несомненно, трубопроводы (например, транспортные трубопроводы) сыграли положительную роль в повышении производительности при доставке ресурсов. Действительно, мировые экономики зависят от способности трубопроводов транспортировать исходное сырье и продукты разнообразному ряду клиентов и конечных потребителей.

Строительство трубопроводов (например, газопроводов или трубопроводов для жидкой нефти) в наибольших объемах имело место 30-40 лет назад, при этом большинство этих трубопроводов, включая многие, построенные перед Второй мировой войной, по-прежнему эксплуатируются. Вследствие их возраста сохранение целостности стареющих трубопроводных инфраструктур является дорогостоящим. Ежегодные затраты, относимые на счет уменьшения коррозии трубопроводов и других повреждений трубопроводов, потенциальных повреждений и аномалий, исчисляются в миллиардах долларов. Экономические соображения, связанные с ремонтом трубопроводов, могут включать факторы, связанные с затратами труда, материалов, необходимым оборудованием, наличным капиталом, экономической отдачей, сроком службы после ремонта, временем простоя трубопровода и так далее. Как ожидается, экономика ремонта трубопроводов может оказывать значительное влияние на эффективность трубопроводов.

Поломки и повреждения труб могут быть вызваны механическими повреждениями, коррозией, эрозией, поврежденными покрытиями, выходом изоляции из строя, неблагоприятными условиями эксплуатации, погодой и так далее. Внутренняя эрозия, например, может происходить вследствие прохода содержимого по трубопроводу. Подобная эрозия может быть усилена вследствие центробежных сил, связанных с изменениями направления проточного канала. Что касается коррозии, то наружная поверхность труб может подвергаться воздействию коррозионного грунта или надземных коррозионно-активных сред, а внутренняя поверхность труб может подвергаться воздействию коррозионного содержимого. Важно то, что эрозия, коррозия и другие повреждения могут вызвать уменьшение толщины трубы и, таким образом, уменьшение расчетного давления или способности трубы или трубопровода выдерживать давление. Соответственно производственный и ремонтный персонал трубопроводных компаний (например, компаний, занимающихся транспортировкой газа) может определить, должно ли быть устранено повреждение или отремонтирована зона потенциального повреждения, обнаруженная в трубопроводе, должен ли быть заменен отрезок трубы или же эксплуатация трубопровода должна быть прекращена.

При оценке решений, связанных с ремонтом, владельцы трубопроводов и поставщики услуг, как правило, принимают во внимание время простоя трубопровода, технические описания труб, зону трубы, подлежащую ремонту, условия заглубления, надземную среду, содержимое системы труб или трубопровода, условия эксплуатации трубопровода и тому подобное. Само собой разумеется, владельцы трубопроводов и поставщики услуг должны учитывать регулятивные ограничения, соответствующие промышленные стандарты, рекомендации производителей и так далее. Кроме того, выбранный, в конце концов, подход к эксплуатации может предусматривать устранение утечки или другого повреждения или предупредительный ремонт зоны трубы до поломки (например, утечки, разрушения и т.д.) трубопровода. В завершение, с целью поддержания целостности трубопровода при одновременном учете затрат, факторов окружающей среды, регулятивных ограничений и так далее, владельцы трубопроводов и поставщики услуг, как правило, оценивают техническое обслуживание, замену и ремонт систем труб/трубопроводов на основе доступных технических альтернатив и экономического воздействия данных альтернатив. В случае ремонта в наличии имеется ряд технологий, способов применения и материалов.

В обычных технологиях ремонта используются металлические рубашки (муфты), которые размещают вокруг отрезка трубы для упрочнения трубы. Как приварные муфты, так и непривариваемые (механические) муфты могут быть установлены на трубах с различными длинами и диаметрами для устранения течей и других повреждений в трубах. Кроме того, муфты могут обеспечить предупредительное устранение потенциальных поломок труб, упрочнение зон труб с внутренней и внешней коррозией, повышение расчетного давления в системе труб и так далее. Обычно общепризнанные технологии, связанные с использованием муфт, независимо от того, используются ли муфты, привариваемые на месте вокруг трубы, или используются муфты, механически прикрепляемые к трубе без сварки, обеспечивают преимущество, заключающееся в том, что они являются известными способами ремонта в данной отрасли. При ремонте трубопроводов владельцы, инженеры и квалифицированные рабочие привыкли работать с приварными фитингами для приварных муфт, а также с механическими устройствами и зажимами для непривариваемых муфт. К сожалению, подготовка персонала для обучения соответствующим механическим способам и способам сварки с целью обеспечения надлежащей установки муфт является дорогостоящей. Кроме того, ремонт трубопроводов с использованием непривариваемых и приварных муфт может привести к охрупчиванию и остаточным напряжениям в месте ремонта на трубопроводе.

В случае приварных муфт муфты могут быть приварены вокруг трубы, подлежащей ремонту, при этом они охватывают участок трубы, подлежащий упрочнению. Сопрягаемые края половин муфты могут быть приварены друг к другу, а концы установленной муфты могут быть приварены к трубе для обеспечения герметизации и крепления приварной муфты к трубе. Следует подчеркнуть, что множество разных конфигураций при сварке, отличных от используемой в концептуальном подходе, описанном выше, могут быть использованы при установке приварной муфты. Затраты, связанные с ремонтами с применением сварки, включая ремонты с применением приварных муфт (например, на транспортных трубопроводах высокого давления), могут быть отнесены на счет привлечения высококвалифицированных сварщиков, прекращения работы трубопровода и удаления запасов транспортируемого материала из трубопровода, а также прекращения работы взаимодействующего производственного оборудования, прекращения выполнения технологических процессов на химических/нефтехимических предприятиях и так далее.

Как правило, с точки зрения эксплуатационных затрат желательно выполнять ремонт труб, когда трубопровод остается в эксплуатации, в результате чего устраняется дорогостоящий простой. Технологии ремонта, которые позволяют, например, избежать сварки или резки трубы, могут сделать возможным поддержание трубопровода в состоянии эксплуатации во время ремонта и, следовательно, избежание затрат, связанных с прекращением эксплуатации трубопровода. Следует подчеркнуть, что прекращение работы трубопровода для выполнения ремонта потенциально может привести к вынужденному прекращению работы оборудования, используемого при добыче и переработке, результатом чего являются уменьшение объема производства, уменьшение объема продаж, затраты, связанные с прекращением работы и запуском, и так далее.

Непривариваемые муфты направлены на решение данной проблемы, поскольку они обычно не требуют сварки или резки. Непривариваемые упрочняющие муфты механически присоединяют к участку трубы, подлежащему ремонту. Другими словами, данные непривариваемые муфты (также называемые механическими гильзами) могут быть установлены и прикреплены к трубе посредством зажимов, болтов и так далее. К сожалению, применение непривариваемых муфт может потребовать использования необычных механических способов для соответствующего надежного выполнения ремонта и обеспечения расчетного давления в трубе и, таким образом, это может быть более трудоемким и сложным, чем технологии сварки. В результате ремонт труб с применением непривариваемых муфт может быть более дорогостоящим, чем ремонт с применением приварных муфт. Однако ремонт с применением непривариваемых муфт предпочтительно обеспечивает возможность избежать сварки при ремонте на месте, например, в зонах, где находятся трубопроводы, и в зонах выполнения химических/нефтехимических процессов. Кроме того, как было указано, способы без применения сварки, как правило, обеспечивают возможность непрерывной работы трубопровода. С другой стороны, при определенных конфигурациях непривариваемых (механических) муфт трубопровод может быть освобожден от запаса вещества в нем, если значительное механическое усилие должно быть приложено к трубе или вследствие других факторов во время установки непривариваемой муфты.

К сожалению, особый случай ремонта колен трубопроводов, тройников трубопроводов, изогнутых частей трубопроводов и так далее создает проблемы как в случае приварных муфт, так и в случае механических (непривариваемых) муфт вследствие трудности установки жесткой металлической муфты вокруг изогнутой части трубы, подлежащей ремонту. Кроме того, существует возможность того, что жесткие металлические муфты не смогут обеспечить надлежащий контакт на изогнутых участках трубопроводов и, таким образом, не смогут обеспечить упрочнение мест с напряжениями, которые, как правило, имеются на изогнутых участках трубопроводов. Кроме того, могут возникнуть трудности при обеспечении соответствующего согласования радиусов кривизны наружной металлической муфты и колена или изогнутой части трубопровода. Для избежания данных проблем при установке муфт на изогнутых участках трубопроводов сварной присадочный металл (вместо муфты) может быть осажден на изогнутом участке (то есть в полости аномалии), но подобные ремонты с применением сварочного присадочного металла, как правило, пригодны только для ограниченных диапазонов рабочих давлений в трубопроводах и толщин стенок трубопроводов.

Как можно видеть из рассмотрения в вышеприведенных абзацах, в случае применения приварных и непривариваемых (механических) муфт существует множество разных сложных проблем. В целом эти общепризнанные технологии применения упрочняющих муфт, независимо от того, являются ли муфты приварными или непривариваемыми, имеют тенденцию быть дорогостоящими, требуют использования высококвалифицированной рабочей силы, приводят к увеличенным напряжениям в трубах и увеличивают потребность в прерывании эксплуатации трубопроводов. Существует необходимость в усовершенствованных способах ремонта труб.

В ответ на проблемы и вызовы, связанные с традиционными подходами с применением приварных и непривариваемых муфт при ремонте как прямых труб, так и колен труб, появились новые технологии, которые предусматривают нанесение покрытий и применение высокопрочных пластиков, пластиков, армированных волокнами, композиционных материалов и тому подобного. Подобные ремонты с применением полимеров могут обеспечить снижение затрат и обеспечить меньшее охрупчивание и остаточные напряжения, чем при применении обычных приварных и механических муфт. Кроме того, полимерные композиционные материалы, например, обычно не окисляются и, следовательно, могут обеспечить замедление дальнейшей наружной коррозии обработанного участка трубопровода. Кроме того, в результате растущего применения систем с использованием композиционных материалов для ремонта, в особенности в отрасли, связанной с транспортировкой нефти и газа, Американское общество инженеров-механиков (ASME) в настоящее время находится в процессе установления стандартов для технологии с применением неметаллических оберток, включая разработку нового стандарта ремонта после строительства. В настоящее время относительно новый стандарт Американского общества инженеров-механиков (ASME PCC-2) определяет, что ряд свойств материалов в системах для ремонта должен быть определен и оценен.

Следует отметить, что смола сама по себе (без армирующих материалов), как правило, не обеспечивает надлежащей прочности для ремонта труб, в особенности при ремонте трубопроводов среднего и высокого давления. Соответственно обычно системы для ремонта с применением полимеров основаны на материале, представляющем собой матричный компонент композиционного материала, с эпоксидными материалами и другими смолами, который создает монолитную структуру вокруг поврежденной трубы. Как правило, множество разных волокон, полимеров, смол, форполимеров, клеев и других компонентов могут быть использованы для образования структуры из композиционного материала вокруг поврежденного участка трубы. В частности, в системах для ремонта с применением композиционных материалов, как правило, используются стекловолокна, и данные системы обеспечивают возможность уменьшения затрат на ремонт корродированных труб за счет избежания дорогостоящих механических муфт, сварки и простоя.

Однако, как рассмотрено ниже, изготовление данных систем для ремонта с применением композиционных материалов имеет тенденцию быть трудоемким. Например, каждый слой волокон смачивают капающей смолой перед охватыванием трубы волокном (перед намоткой волокна вокруг трубы). Несколько слоев волокон и смолы (также называемой здесь полимером) методично накладывают вручную по одному слою за раз, при этом волокна медленно и тщательно предварительно смачивают смолой перед наложением каждого слоя волокон. Например, волокно (например, волокнистую ленту) можно протянуть через ванну полимера (например, эпоксидной смолы) по мере наложения волокна на трубу, представляющего собой трудоемкий процесс. Подобные трудоемкие работы и открытые установки создают экологические проблемы и проблемы при наложении, приводят к увеличенному объему работ со смолосодержащими химическими продуктами и растворителями, увеличенным трудозатратам и тому подобному.

Кроме того, как ясно для средних специалистов в данной области техники, рабочий должен иметь представление о сроке сохранения жизнеспособности смол (то есть времени схватывания смол в минутах или часах), при этом вязкость смолы существенно увеличивается по мере истекания срока сохранения жизнеспособности, что затрудняет надлежащее нанесение смолы на волокно и эффективное формование и образование полимерного композиционного материала на основе смолы. Не следует смешивать срок сохранения жизнеспособности смолы с продолжительностью отверждения смолы, которая представляет собой время, необходимое для того, чтобы смола образовала сшитый термоотвержденный материал, что, как правило, происходит через день или несколько дней. Срок сохранения жизнеспособности (и соответствующее увеличение вязкости) подобных систем на основе смол, как правило, может составлять только нескольких минут. Несомненно, размещение, которое не будет завершено до истечения срока сохранения жизнеспособности, может привести к дефектной структуре из композиционного материала, окружающей трубу и дефект в трубе.

Как правило, существует противоречие между технологией медленного и трудоемкого предварительного смачивания и наложения волокон, слой за слоем, и сравнительно быстрым образованием вязкой структуры из смолы вследствие истечения срока сохранения жизнеспособности смолы и соответствующего увеличения вязкости. Таким образом, при ремонте труб с применением композиционных материалов многие системы с волокнами и смолами трудно подвергать формованию и придавать им форму соответствующей структуры из композиционного материала, которая покрывает трубу и аномалию в трубе.

Кроме того, в данной отрасли существует потребность в системах для ремонта с применением композиционных материалов, имеющих сравнительно высокую температуру стеклования (Tg) и деформационную теплостойкость. Подобная потребность может существовать из-за окружающих сред и содержимого трубопроводов, имеющих сравнительно высокие температуры, температуры и расчетных давлений в трубопроводах, требований промышленных стандартов и так далее. Примером применимого промышленного стандарта является стандарт Post-Construction Code-2 (PCC-2) Американского общества инженеров-механиков (ASME), озаглавленный “Non-Metallic Composite Repair Systems for Piping and Pipe Work” («Системы для ремонта на основе неметаллических композиционных материалов для труб и трубопроводов»). При сертификации в рамках стандарта ASME PCC-2, например, композиционная система из смолы/волокон, как правило, должна отвечать определенным требованиям по температуре Tg стеклования и деформационной теплостойкости HDT. Например, в соответствии со стандартом ASME PCC-2 температуру эксплуатации систем для ремонта указывают как температуру Tg стеклования минус 36°F (минус 20°С)/деформационную теплостойкость HDT минус 27°F (минус 15°С) для трубопроводов без течей и как температуру Tg стеклования минус 54°F (минус 30°С)/деформационную теплостойкость HDT минус 36°F (минус 20°С) для трубопроводов с течью.

Следует отметить, что смолы, которые предпочтительно отверждаются при температуре внутри помещения (например, некоторые эпоксидные смолы, уретаны, сложные полиэфиры, акриловые смолы, сложные виниловые эфиры и т.д.) при малой усадке и реалистичном времени работы (например, менее 2 часов), могут отверждаться до меньшей температуры Tg стеклования (например, в интервале от 110°F до 135°F (от 43,3°С до 57,2°С) без последующего отверждения (например, с использованием внешнего источника тепла), что неблагоприятно. Таким образом, как правило, отверждение традиционной смолы при температуре окружающей среды может обеспечить температуру Tg стеклования, составляющую только 135°F (57,2°С) или менее для отвержденной смолы. Такая температура Tg стеклования удовлетворяет только классу работ с температурой 99°F (37,2°С) для трубы без течей в соответствии со стандартом ASME PCC-2, что неудовлетворительно для многих применений ремонта труб. Возможный вариант, связанный с добавлением источника тепла в полевых условиях для нагрева отверждающейся смолы (например, до 150°F-400°F (65,6°С-204,4°С)) в течение периода, составляющего несколько часов, как правило, является трудоемким, требует затрат времени, практически нецелесообразен и обычно не экономичен для многих ремонтов трубопроводов в полевых условиях. Данная нецелесообразная процедура внешнего нагрева (последующего отверждения) может также по существу воспрепятствовать использованию термоотверждающихся/активируемых систем с эпоксидными смолами (и уретанов, композиций из эпоксидных смол и сложных виниловых эфиров, сложных виниловых эфиров, сложных полиэфиров и т.д.), которые, как правило, обеспечивают температуру Tg стеклования отвержденной смолы, превышающую 200°F (93,3°С), но, тем не менее, как правило, требуют применения внешнего источника тепла для нагрева до температур свыше 150°F-400°F (65,6°С-204,4°С) в течение периода, составляющего несколько часов, для обеспечения надлежащего отверждения.

Вышеприведенные и другие преимущества и признаки изобретения станут очевидными при чтении нижеприведенного подробного описания и при ссылке на чертежи, на которых:

фиг.1 представляет собой блок-схему приведенного в качестве примера способа ремонта трубы в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

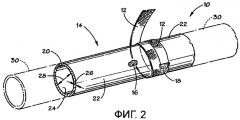

фиг.2 представляет собой вид в перспективе ремонтируемой трубы, который иллюстрирует сухой волокнистый мат, накладываемый на трубу в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.3 представляет собой вид в перспективе трубы по фиг.1, показывающий сухой волокнистый мат, не охватывающий трубу и прикрепленный к трубе в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.4 представляет собой вид в перспективе трубы по фиг.2, имеющей уплотнения, установленные на трубе в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

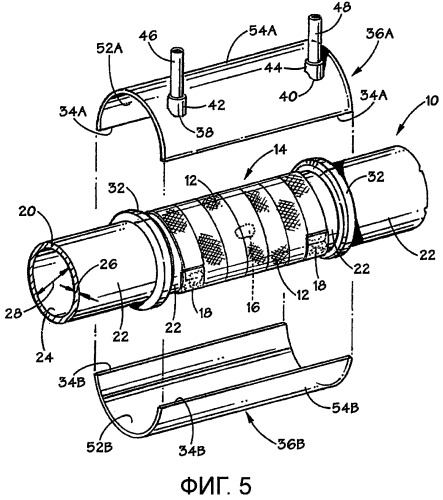

фиг.5 представляет собой выполненный с пространственным разделением элементов вид в перспективе трубы по фиг.3, иллюстрирующий наружный компонент (например, оболочку), предназначенный для удерживания смолы и имеющий две половины;

фиг.6 представляет собой вид в перспективе трубы по фиг.4, имеющей наружный компонент, установленный вокруг трубы и сопрягающийся с уплотнениями в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.7 представляет собой поперечное сечение трубы по фиг.5, выполненное по линии 6-6, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.8 представляет собой вид в перспективе системы для ремонта труб, наложенной на колено или изогнутую часть системы труб, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.9 представляет собой выполненный с пространственным разделением элементов вид в перспективе части трубы по фиг.5, иллюстрирующий более подробно приведенное в качестве примера соединение двух половин наружного компонента, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.10 представляет собой вид в перспективе части трубы, имеющей альтернативный наружный компонент и альтернативное соединение, расположенное на наружном компоненте, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.11 представляет собой детализированный вид части по фиг.10;

фиг.12 и 13 представляют собой альтернативные сечения, выполненные вдоль линии А-А сечения на фиг.5, показывающие детали одного конца трубы, имеющей шланговый зажим, предназначенный для фиксации наружного компонента вокруг ремонтируемой трубы, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.14 представляет собой вид в перспективе приведенного в качестве примера скрепляющего элемента (вместо шлангового зажима), предназначенного для закрепления наружного компонента вокруг ремонтируемой трубы, при этом наружный компонент используется для удерживания смолы, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.15 представляет собой график зависимости вязкости смолы от времени и показывает жизнеспособность (срок сохранения жизнеспособности) смолы, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.16 представляет собой вид в перспективе внутренней поверхности барабана, используемого при ремонте или упрочнении трубы, резервуаров и других объектов, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.17 представляет собой вид в перспективе наружной поверхности барабана по фиг.16, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.18 представляет собой вид в перспективе части барабана, имеющей охватываемый соединительный элемент, предназначенный для фиксации барабана, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.19 представляет собой вид в перспективе части барабана, имеющей охватывающий соединительный элемент и устройство для перекрытия концевого зазора, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.20 и 21 представляют собой виды в перспективе зафиксированного (скрепленного) барабана с охватываемым соединительным элементом и охватывающим соединительным элементом, сцепленными в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.22 представляет собой вид в перспективе торцевой крышки, предназначенной для блокировки полученных экструзией пластин барабана, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.23 представляет собой вид с торца двух полученных экструзией пластин барабана, имеющего шарнирную конструкцию;

фиг.24 и 25 представляют собой соответственно вид в перспективе и поперечное сечение трубы, имеющей дефект;

фиг.26 и 27 представляют собой соответственно вид в перспективе и поперечное сечение трубы по фиг.24, имеющей диэлектрическую обертку (например, обертку из стекловолокна), расположенную на наружной поверхности трубы, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.28 и 29 представляют собой соответственно вид в перспективе и поперечное сечение трубы по фиг.26, имеющей ткань с армирующими волокнами (например, с углеродными волокнами), намотанную вокруг диэлектрической обертки, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.30 и 31 представляют собой соответственно вид в перспективе и поперечное сечение трубы по фиг.28, имеющей тканевый формообразующий элемент, расположенный вокруг ткани с армирующими волокнами, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.32 и 33 представляют собой соответственно вид в перспективе и поперечное сечение трубы по фиг.30, имеющей барабан, расположенный вокруг тканевого формообразующего элемента, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.34 и 35 представляют собой соответственно вид в перспективе и поперечное сечение трубы по фиг.32, показывающие введение смолы в тканевый формообразующий элемент, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

фиг.36 и 37 представляют собой соответственно вид в перспективе и поперечное сечение трубы по фиг.34, иллюстрирующие повышение давления смолы посредством тканевого формообразующего элемента, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения;

и

фиг.38 и 39 представляют собой соответственно вид в перспективе и поперечное сечение трубы по фиг.36 после удаления барабана и тканевого формообразующего элемента, чтобы открыть затвердевшую смолу, в соответствии с приведенным в качестве примера вариантом осуществления настоящего изобретения.

Ниже будут описаны один или несколько приведенных в качестве примера вариантов осуществления настоящего изобретения. Для выполнения краткого описания данных вариантов осуществления не все признаки действительно реализованных вариантов описаны в данном описании. Следует понимать, что при разработке любого подобного реального примера осуществления, как и в случае любого технического проекта или конструкторской разработки, многочисленные решения, специфические для конкретной реализации, должны быть приняты для достижения специфических целей разработчиков, такие как соответствие ограничениям, связанным с системой и связанным с бизнесом, которые могут варьироваться от одной реализации до другой. Кроме того, следует понимать, что подобные проектно-конструкторские работы могут быть сложными и трудоемкими, но, тем не менее, они являются обычным делом при проектировании, изготовлении и производстве для средних специалистов, которые воспользуются преимуществами данного изобретения.

Для облегчения рассмотрения способов по настоящему изобретению письменное описание представлено в виде разделов. В разделе I рассматриваются части приведенной в качестве примера системы для ремонта труб. В разделе II рассматриваются дефекты труб и технологии контроля трубопроводов. В разделе III рассматриваются свойства приведенных в качестве примера армирующих материалов. В разделе IV рассматриваются приведенные в качестве примера полимерные материалы, которые могут быть использованы в системах для ремонта труб. В завершение, в разделе V рассматриваются технологии ремонта труб, в которых используется упрочняющий удерживающий элемент (например, барабан) поверх податливого формообразующего элемента.

I. Система для ремонта труб

Способы (технологии) по настоящему изобретению обеспечивают эффективный ремонт труб посредством образования армированного полимерного композиционного материала на трубе при одновременном избежании обычного манипулирования в больших масштабах материалами для ремонта, которое связано с ремонтом с применением композиционных материалов. Сначала определяют участок трубы, подлежащий ремонту. Для выполнения ремонта армирующий материал (например, волокнистая структура) может быть наложен(а) на поверхность участка трубы, подлежащего ремонту. В определенных вариантах осуществления армирующий материал наматывают вокруг трубы, но он может быть наложен в виде других вариантов, таких как накладка. Армирующий материал накладывают в сухом состоянии, чтобы избежать проблем, связанных с манипулированием влажными материалами (например, с волокном, пропитанным смолой). Смола затем может быть нанесена на армирующий материал на трубе. Например, смола может быть нанесена с помощью кисти, или после крепления армирующего материала к трубе наружный удерживающий компонент (например, рубашка, оболочка, короб, стенка, наружная труба и т.д.) может быть размещен рядом с армирующим материалом или вокруг армирующего материала. В последнем случае полимерный материал, исходное вещество для получения полимера и/или форполимер и так далее размещают между удерживающим компонентом и армирующим материалом. Следует подчеркнуть, что термин «полимерный материал» в используемом здесь смысле предназначен для широкого охватывания множества разных полимеров, форполимеров, смол, отвердителей, пластиков, наполненных смесей и так далее.

В определенных конфигурациях текучий или полужидкостный полимерный материал заливают внутрь удерживающего компонента поверх армирующего материала. Полимерный материал проникает в армирующую структуру до того, как произойдет какое-либо существенное увеличение вязкости полимерного материала. Свойства армирующего и полимерного материалов могут быть выбраны так, что полимерный материал будет проникать в армирующую структуру или насыщать ее под действием силы тяжести, капиллярности, внешнего давления и так далее. В завершение, может быть обеспечена возможность отверждения или полимеризации полимерного материала с образованием армированного полимерного композиционного материала, который обеспечивает восстановление трубы и восстановление способности трубы или трубопровода функционировать с рабочим давлением.

А. Определить аномалию в трубе и наложить сухую волокнистую структуру на трубу

Если обратиться к чертежам, можно увидеть, что фиг.1-7 показывают приведенный в качестве примера вариант реализации системы 10 для ремонта труб, которая может быть использована для ремонта и/или упрочнения трубы, увеличения толщины стенки трубы, восстановления или увеличения расчетного давления в трубе или способности трубы выдерживать давление, ремонта резервуара или другого оборудования и так далее. Фиг.1 представляет собой блок-схему способа 1 ремонта трубы, и при рассмотрении приведенных в качестве примера технологий, показанных на фиг.2-7, будут сделаны ссылки на фиг.1. Вначале аномалия (например, коррозия, точечная коррозия (питтинг), коррозионное растрескивание под напряжением и т.д.) может быть выявлена на внутренней или наружной поверхности трубы, и, таким образом, может быть определен участок трубы, подлежащий ремонту, как показано в блоке 2. После идентификации и анализа аномалии (и перед наложением армирующего материала, такого как сухая волокнистая структура) аномалия должна быть предварительно обработана каким-либо образом, например посредством чистки аномалии, сошлифовывания или пескоструйной обработки аномалии, размещения наполнителя в аномалии и так далее. При предварительной обработке или без предварительной обработки аномалии сухая волокнистая структура (например, сухая волокнистая лента или накладка) без пропитывающей смолы может быть наложена на [место] аномалии или намотана вокруг аномалии в трубе (блок 3). Сухая волокнистая структура может быть закреплена на каждом конце, например, стандартными клеями или липкой лентой.

В проиллюстрированном варианте осуществления по фиг.2 и 3 сухую волокнистую структуру 12 (например, сухую волокнистую ленту, мат, ткань и т.д.) накладывают на трубу 14, имеющую повреждение или аномалию 16. Труба 14 может представлять собой часть трубопровода 30 (например, трубопровода для транспортировки газа или жидкости) и может быть выполнена из множества разных металлических и/или неметаллических материалов, таких как цемент, пластики и так далее. К приведенным в качестве примера металлам труб могут относиться сталь, углеродистая сталь, нержавеющая сталь, медь, латунь и более «экзотические» металлы, такие как никелевые сплавы и другие металлические сплавы и тому подобное. К приведенным в качестве примера полимерным материалам труб относятся полипропилен, полиэтилен, другие термопласты, термореактивные пластики, полимеры, усиленные наполнителем, пластики, армированные стекловолокном, и так далее. Труба 14 также может включать в себя внутренние и наружные покрытия (не проиллюстрированные) для замедления коррозии, воспрепятствования воздействию солнечного света, защиты от химической коррозии и так далее. В завершение, как было показано, толщина 26 стенки трубы 14 может быть задана такой, чтобы она соответствовала заданному расчетному давлению в трубе 14 и системе труб (например, в трубопроводе 30).

В данном примере сухая волокнистая структура 12 может быть сначала прикреплена к трубе 14 посредством клеящего компонента 18, такого как ранее упомянутые типовые клей или липкая лента. Например, при креплении одного конца сухой волокнистой структуры 12 один или несколько слоев сухой волокнистой структуры 12 могут охватывать трубу 14 для обеспечения начала устранения повреждения или аномалии 16 и/или для восстановления некоторых или всех характеристик из расчетного давления в трубе 14 или способности трубы 14 выдерживать давление. Обычно сухая волокнистая структура 12 покрывает наружную поверхность 22 участка трубы 14, подлежащего ремонту. Следует подчеркнуть, что сухая волокнистая структура 12 может быть наложена в виде накладки или други