Конденсационный теплообменник, имеющий два первичных трубных пучка и один вторичный трубный пучок

Иллюстрации

Показать всеИзобретение относится к энергетике и может быть использовано в котлах, работающих на газовом или жидком топливе для питания контура центрального отопления или для получения горячей воды. Задачей изобретения является увеличение мощности установки без изменения ее массогабаритных характеристик. Для решения поставленной задачи предлагается теплообменник (варианты), содержащий пару первичных трубных пучков, окружающих газовые или жидкотопливные горелки, и вторичный трубный пучок, на котором происходит конденсация пара, содержащегося в газах сгорания, выходящих из первичных трубных пучков. Три указанных трубных пучка установлены взаимно параллельно и рядом друг с другом в газонепроницаемом корпусе и сообщаются друг с другом. При этом теплообменник содержит средства обеспечения циркуляции воды, подлежащей нагреву, в частности холодной воды, между трубкой или трубками, образующей (образующими) вторичный трубный пучок, и трубкой или трубками, образующей (образующими) первичный трубный пучок. Корпус разделен на уровне вторичного трубного пучка посредством перегородки, расположенной как внутри, так и снаружи указанного пучка. Перегородка позволяет горячим газам, выходящим из одного первичного трубного пучка, контактировать только с полуцилиндрической частью вторичного трубного пучка и проходить через указанную часть, а горячим газам, выходящим из другого первичного трубного пучка, контактировать только с остальной частью вторичного трубного пучка и проходить через указанную часть. Предложен также бойлер, включающий описываемый выше теплообменник и бойлерная установка включающая несколько заявленных бойлеров. 4 н. и 17 з.п. ф-лы, 20 ил.

Реферат

Область техники

Теплообменник согласно настоящему изобретению представляет собой конденсационный теплообменник, предназначенный для использования в промышленных или домашних установках совместно с бойлером (котлом), работающим на газовом или жидком топливе, например для питания контура центрального отопления и/или для получения воды для санитарных нужд.

Более конкретно, устройство по изобретению является тройным теплообменником, состоящим из двух основных теплообменников, каждый из которых непосредственно контактирует с горячими газами, формируемыми с помощью газовой или жидкотопливной горелки, и вторичного теплообменника, который контактирует с газами, выходящими, по меньшей мере, из одного или одновременно из обоих главных теплообменников и имеющими существенно более низкую температуру.

Вода или другая текучая среда, подлежащая нагреву, циркулирует полностью или частично во вторичном теплообменнике, где происходит ее предварительный нагрев, а затем в основном (первичном) теплообменнике, где происходит ее основной (окончательный) нагрев.

В качестве примера, газы, представляющие собой газы сгорания, непосредственно на выходе из горелки имеют температуру порядка 1000°С. После прохождения через основной теплообменник их температура обычно составляет 100-180°С.

Данные горячие газы содержат некоторое количество воды в виде пара, который способен конденсироваться, когда он вступает в контакт со стенкой вторичного теплообменника, если ее температура ниже точки росы, составляющей примерно 60°С.

Такая конденсация сообщает воде, циркулирующей во вторичном теплообменнике, дополнительную тепловую энергию, которая соответствует латентной теплоте испарения.

Уровень техники

Двойной теплообменник подобного типа, который описан, например, в документе ЕР 0078207, позволяет значительно улучшить коэффициент полезного действия аппарата.

В документе WO 94/16272 описан элемент теплообменника, который состоит из трубки, выполненной из материала с хорошей теплопроводностью, в которой должна циркулировать теплоносящая текучая среда, например нагреваемая вода.

Данная трубка навита по спирали и имеет овальное поперечное сечение с главной осью, по существу, перпендикулярной оси спирали, причем каждый виток трубки имеет плоские поверхности, которые отделены от поверхностей смежного витка зазором постоянной ширины. Эта ширина существенно меньше, чем толщина поперечного сечения трубки, причем зазор между двумя смежными витками устанавливается (калибруется) при помощи поперечных элементов, которые могут, например, представлять собой утолщения, сформированные в стенке трубки.

В указанном документе описаны также теплообменники, содержащие несколько трубчатых элементов, подобных упомянутым выше, которые в разных вариантах осуществления расположены различным образом.

Теплообменный элемент такой конструкции обеспечивает весьма значительный теплообмен между горячими газами, вступающими в контакт с трубчатым элементом, и нагреваемой текучей средой, которая циркулирует внутри него.

Действительно, проходя через зазор между витками, поток горячих газов контактирует с относительно большой поверхностью стенки теплообменного элемента.

В соответствии с вариантом, представленным на фиг.22 указанного документа WO 94/16272 (содержание которого в необходимом объеме включено в данное описание посредством ссылки), известный теплообменник содержит два параллельных пучка труб: первичный пучок 1 и вторичный пучок 1'.

Эти два пучка расположены близко друг к другу, их оси параллельны, и они прочно закреплены внутри корпуса 8 (называемого в указанном документе "телом").

Горячие газы поступают от внешнего аппарата 9 и проникают через канал 90 и манжету (патрубок) 80 в центральный участок основного теплообменника 1 (как показано стрелками J0). Горячие газы проходят через него в радиальном направлении изнутри наружу (как показано стрелками J1), затем проходят через вторичный теплообменник, также в радиальном направлении, но на этот раз снаружи вовнутрь (как показано стрелками J2). В заключение охлажденные газы выходят из двойного теплообменника через манжету (патрубок) 81 (как показано стрелками J3).

На усовершенствование данного аппарата, прежде всего на повышение его эффективности и компактности, было направлено техническое решение, раскрытое в документе WO 2004/016995, содержание которого в необходимом объеме включено в данное описание посредством ссылки. Известное решение было основано на сделанном автором настоящего изобретения наблюдении, заключающемся в том, что энергия, которая должна быть отобрана во вторичном теплообменнике, всегда меньше, чем энергия, отбираемая в первичном теплообменнике.

Данное решение, являющееся, насколько это известно заявителю, ближайшим аналогом настоящего изобретения, относится к конденсационному теплообменнику, связанному с газовой или жидкотопливной горелкой ("топкой") и образованному двумя трубными пучками, расположенными близко друг к другу и прочно закрепленными внутри газонепроницаемого корпуса. Данные пучки сообщаются друг с другом через так называемый "переходный" коллектор. Предусмотрены также средства для обеспечения циркуляции текучей среды, подлежащей нагреву, в частности воды, сначала внутри трубки (трубок), образующей (образующих) вторичный пучок, а затем - после прохода через переходный коллектор - внутри трубки (трубок), образующей (образующих) первичный трубный пучок. При этом корпус, окружающий оба трубных пучка, отделен от каждого из них небольшим зазором и имеет отводной патрубок ("манжету"), расположенный вблизи вторичного пучка. Кроме того, теплообменник выполнен так, что горячие газы, вырабатываемые горелкой, движутся радиально или приблизительно радиально, проходя через зазоры, разделяющие витки трубных пучков, сначала через первичный трубный пучок, а затем через вторичный трубный пучок, после чего отводятся из теплообменника через отводной патрубок.

Известный теплообменник характеризуется следующими признаками:

- горелка расположена коаксиально внутри первичного трубного пучка;

- осевой размер (длина) вторичного пучка существенно меньше осевого размера (длины) первичного пучка для образования свободного пространства за более коротким вторичным пучком напротив концевого участка первичного пучка;

- в указанном пространстве размещена камера, которая сообщается с внутренним объемом вторичного трубного пучка;

- отводной патрубок соединен со стенкой камеры с возможностью сообщаться с ней и ориентирован поперечно по отношению к оси вторичного пучка, так что в осевом направлении указанный патрубок находится внутри камеры.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в создании теплообменника описанного типа, тепловая мощность которого существенно увеличена без существенного изменения его массогабаритных характеристик.

Еще одна задача, решаемая изобретением, состоит в создании теплообменника, способного работать в расширенном диапазоне мощностей при обеспечении оптимального режима в отношении эффективности и безопасности в каждой точке этого диапазона. В качестве примера можно указать диапазон от 25 до 500 кВт.

Конденсационный теплообменник согласно настоящему изобретению, который представляет собой развитие теплообменника, раскрытого в упомянутом документе WO 2004/016995, представляет собой теплообменник, взаимодействующий с газовой или жидкотопливной горелкой и содержащий два трубных пучка, "первичный" трубный пучок и "вторичный" трубный пучок, каждый из которых образован трубкой или группой трубок и имеет, по существу, цилиндрический профиль. При этом оба пучка расположены рядом друг с другом, так что их оси взаимно параллельны, жестко закреплены в газонепроницаемом корпусе и сообщаются друг с другом. Кроме того, теплообменник содержит средства обеспечения циркуляции текучей среды, подлежащей нагреву, в частности холодной воды, между трубкой или трубками, образующей (образующими) вторичный трубный пучок, и трубкой или трубками, образующей (образующими) первичный трубный пучок. Корпус теплообменника охватывает оба трубных пучка и содержит отводной патрубок для газов сгорания, тогда как внутри первичного трубного пучка коаксиально с ним установлена цилиндрическая горелка. При этом теплообменник сконфигурирован с обеспечением возможности прохождения горячих газов, образующихся с помощью горелки, в радиальном или приблизительно радиальном направлении сначала изнутри наружу через первичный трубный пучок, а затем через вторичный трубный пучок снаружи вовнутрь, с последующим выведением указанных газов из теплообменника через отводной патрубок.

Теплообменник согласно изобретению характеризуется следующими признаками:

- он содержит дополнительный первичный трубный пучок, образованный трубкой или группой трубок, имеющий, по существу, цилиндрический профиль, расположенный рядом с вторичным трубным пучком, так что их оси взаимно параллельны, и жестко закрепленный в газонепроницаемом корпусе;

- внутри дополнительного первичного трубного пучка коаксиально с ним установлена цилиндрическая горелка;

- дополнительный первичный трубный пучок сообщается, по меньшей мере, с вторичным трубным пучком, причем теплообменник содержит средства обеспечения циркуляции текучей среды, подлежащей нагреву, в частности холодной воды, между трубкой или трубками, образующей (образующими) вторичный трубный пучок, и трубкой или трубками, образующей (образующими) дополнительный первичный трубный пучок, а теплообменник сконфигурирован с обеспечением возможности прохождения горячих газов, образующихся с помощью горелки, в радиальном или приблизительно радиальном направлении изнутри наружу сначала через первичный трубный пучок, а затем через вторичный трубный пучок снаружи вовнутрь, с последующим выведением указанных газов из теплообменника через отводной патрубок;

- корпус разделен на уровне вторичного трубного пучка посредством перегородки, расположенной как внутри, так и снаружи указанного пучка и позволяющей горячим газам, образующимся с помощью горелки, установленной в первичном трубном пучке, контактировать только с полуцилиндрической частью вторичного трубного пучка и проходить через указанную часть, а горячим газам, образующимся с помощью горелки, установленной в дополнительном первичном трубном пучке, контактировать только с остальной частью вторичного трубного пучка и проходить через указанную часть.

При таком выполнении вторичный трубный пучок способен отбирать тепло, переносимое дымом (газами сгорания), отходящим от любой или от обеих горелок, причем функционирование теплообменника не ухудшается из-за присутствия перегородки, связанной с вторичным трубным пучком. При этом наличие данной перегородки позволяет использовать только одну (любую) из двух горелок или обе горелки одновременно. Кроме того, тепловые мощности, а также моменты начала/окончания функционирования для данных горелок могут быть существенно различными.

Неисчерпывающая совокупность дополнительных желательных признаков изобретения включает, в частности, следующие признаки:

- оси трех указанных трубных пучков лежат в одной плоскости, а вторичный трубный пучок установлен между двумя первичными трубными пучками;

- указанная перегородка расположена в диаметральной плоскости вторичного трубного пучка перпендикулярно указанной плоскости;

- указанная плоскость является вертикальной плоскостью;

- три указанных трубных пучка имеют аналогичную конструкцию, одинаковую длину и одинаковый диаметр;

- у корпуса имеется плоский передний фасад, перпендикулярный осям трех указанных трубных пучков, к которому прикреплены горелки;

- теплообменник содержит средства управления подачей топлива к каждой из горелок;

- каждое из указанных средств управления содержит запорный клапан, например, на основе откидывающейся заслонки, способный перекрывать или открывать доступ топлива к ассоциированной с ним горелке;

- у корпуса имеется плоский задний фасад, перпендикулярный осям трех указанных трубных пучков, причем в заднем фасаде выполнено отверстие, центр которого находится на оси вторичного трубного пучка, в которое введен отводной патрубок;

- у перегородки со стороны заднего фасада имеется свободная кромка, введенная на небольшое расстояние в указанное отверстие и/или в отводной патрубок;

- указанные трубные пучки образованы навивкой трубок по спирали;

- трубки, навитые по спирали, имеют прямоугольное или овальное поперечное сечение, большая ось которого примерно перпендикулярна оси спиральной навивки;

- ширина зазора, разделяющего два витка спиральной навивки, существенно меньше ширины трубки;

- каждый из трубных пучков, образованных навивкой трубок по спирали, состоит из N установленных друг за другом идентичных модулей;

- теплообменник снабжен системой распределения жидкости, в частности воды, проходящей через теплообменник, причем указанная система содержит:

а) на одной стороне корпуса:

- первый коллекторный бак, разделенный перегородкой на две отдельные камеры: входную, по направлению потока, камеру, снабженную подводящим патрубком, выполненным с возможностью сопряжения с трубопроводом для подачи текучей среды, подлежащей нагреву, и выходную, по направлению потока, камеру;

- второй коллекторный бак, разделенный перегородкой на две отдельные камеры: входную, по направлению потока, камеру и выходную, по направлению потока, камеру, снабженную выпускным патрубком, выполненным с возможностью сопряжения с трубопроводом для выведения нагретой текучей среды;

при этом указанные задние камеры и выходные камеры соединены одна с другой посредством труб;

б) на другой стороне корпуса:

- третий коллекторный бак, образованный частично разделенными не полностью перекрывающей бак перегородкой двумя камерами, входной и выходной по направлению потока, причем обе камеры сообщаются одна с другой через проход с ограниченным поперечным сечением, расположенный у конца указанной перегородки;

- четвертый коллекторный бак, образованный частично разделенными не полностью перекрывающей бак перегородкой двумя камерами, входной и выходной по направлению потока, причем обе камеры сообщаются одна с другой через проход с ограниченным поперечным сечением, расположенный у конца указанной перегородки;

при этом указанные задние по направлению потока камеры соединены одна с другой посредством трубы;

- N модулей, составляющих вторичный трубный пучок, образуют параллельный контур, причем их входы выведены в указанную входную камеру первого коллекторного бака, а выходы - в указанную входную камеру четвертого коллекторного бака;

- Nb (Nb<N) модулей, входящих в состав одного из первичных трубных пучков, образуют параллельный контур, причем их входы выведены в указанную входную камеру первого коллекторного бака, а выходы - в указанную входную камеру четвертого коллекторного бака, остальные N - Nb модулей, входящих в состав указанного первичного трубного пучка, также образуют параллельный контур, причем их входы выведены в указанную выходную камеру четвертого коллекторного бака, а выходы - в указанную выходную камеру первого коллекторного бака;

- Na (Na<N) модулей, входящих в состав другого первичного трубного пучка, образуют параллельный контур, причем их входы выведены в указанную входную камеру второго коллекторного бака, а выходы - в указанную входную камеру третьего коллекторного бака, остальные N - Na модулей, входящих в состав указанного первичного трубного пучка, также образуют параллельный контур, причем их входы выведены в указанную выходную камеру третьего коллекторного бака, а выходы - в указанную выходную камеру второго коллекторного бака.

Кроме того, желательно, чтобы:

- числа Na и Nb были выбраны равными;

- число N являлось четным, а Na+Nb=N/2;

- каждая из пары труб, одна из которых соединяет входные камеры первого и второго коллекторных баков, а вторая - входные камеры третьего и четвертого коллекторных баков, была снабжена способным запираться клапаном с обеспечением возможности отключения контура, отходящего от одного из двух первичных трубных пучков, когда функционирует только другой первичный трубный пучок.

Таким образом, в своем первом аспекте изобретение относится к теплообменнику, который содержит пару первичных трубных пучков, окружающих газовую или жидкотопливную горелку, и вторичный трубный пучок, на котором происходит конденсация пара, содержащегося в газах сгорания, выходящих из первичных трубных пучков, при этом три указанных трубных пучка установлены взаимно параллельно и рядом друг с другом в газонепроницаемом корпусе и сообщаются друг с другом. Теплообменник, кроме того, содержит средства обеспечения циркуляции воды, подлежащей нагреву, в частности холодной воды, между трубками, образующими вторичный трубный пучок, и трубками, образующими первичный трубный пучок.

Данный теплообменник характеризуется тем, что его корпус разделен на уровне вторичного трубного пучка посредством перегородки, расположенной как внутри, так и снаружи указанного пучка и позволяющей горячим газам, выходящим из одного первичного трубного пучка, контактировать только с полуцилиндрической частью вторичного трубного пучка и проходить через указанную часть, а горячим газам, выходящим из другого первичного трубного пучка, контактировать только с остальной частью вторичного трубного пучка и проходить через указанную часть.

Изобретение относится также к бойлеру, работающему на газовом или жидком топливе, содержащему теплообменник, который характеризуется, по меньшей мере, частью из приведенных выше признаков, и снабженному парой горелок, каждая из которых снабжена средством управления подачей топлива.

Далее, изобретение относится к бойлерной установке, которая содержит, по меньшей мере, два бойлера описанного типа, которые включены в общий нагревательный контур, содержащий каналы для подвода воды, подлежащей нагреву, и для выведения горячей воды.

Краткое описание чертежей

Другие особенности и преимущества настоящего изобретения станут ясны из неограничивающих примеров осуществления изобретения, приводимых в нижеследующем описании изобретения, и из поясняющих его чертежей.

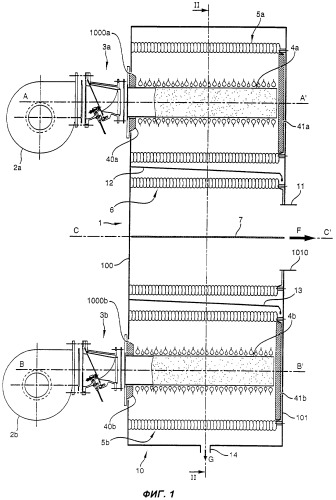

На фиг.1 схематично представлен первый вариант изобретения на виде спереди, в разрезе плоскостью I-I, положение которой показано на фиг.2.

На фиг.2 теплообменник по фиг.1 представлен в схематичном изображении на виде сбоку, в разрезе плоскостью II-II, положение которой показано на фиг.1.

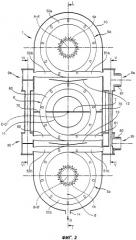

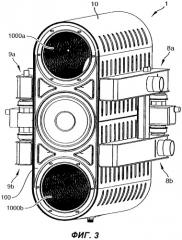

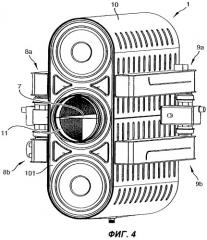

На фиг.3 и 4 тот же теплообменник представлен в упрощенном перспективном изображении и в уменьшенном масштабе, чтобы проиллюстрировать различие между его передней и задней сторонами, а также показать боковые коллекторные баки.

Фиг.5 и 6 - диаграммы, иллюстрирующие коллекторные баки в сечении соответственно плоскостями V и VI (положение которых показано на фиг.2) и гидравлические связи между пучками на каждой стороне теплообменника.

На фиг.7 и 8 в сечении показано устройство управления питанием горелки, снабженное поворотным запирающим клапаном в закрытом и открытом состояниях соответственно.

На фиг.9 в увеличенном масштабе показан участок О, выделенный кружком на фиг.7.

Фиг.10 и 11 - диаграммы, аналогичные представленным на фиг.5 и 6 и иллюстрирующие альтернативный вариант теплообменника, снабженный клапанами для отключения первичного пучка.

Фиг.12 схематично иллюстрирует установку, состоящую из двух бойлеров, выполненных согласно изобретению.

На фиг.13 схематично на виде сбоку изображен альтернативный вариант теплообменника по изобретению.

Фиг.14-19 иллюстрируют различные формы поперечного сечения трубки со спиральной навивкой, входящей в состав трубного пучка.

Фиг.20 иллюстрирует альтернативный вариант, в котором цилиндрический трубный пучок образован параллельными трубками, расположенными по образующей цилиндра и, следовательно, параллельными оси пучка.

Осуществление изобретения

Аппарат, представленный на фиг.1-4, содержит теплообменник 1, имеющий тонкостенный полый корпус 10, выполненный, например, из листовой нержавеющей стали.

Как показано на фиг.2 (т.е. на виде сбоку), корпус 10 имеет овальный профиль, контур которого образован полуцилиндрическими верхней и нижней частями, которые соединены двумя промежуточными прямолинейными участками.

Как показано на фиг.1, передняя и задняя поверхности (передний и задний фасады) 100, 101 корпуса являются плоскими, взаимно параллельными и перпендикулярными оси указанных полуцилиндрических частей. Данные фасады прикреплены газонепроницаемым образом (например, сваркой) к центральной трубчатой части корпуса.

Как показано на фиг.1 и 2, в основании корпуса имеется выходное отверстие 14 для конденсата, направление выпуска которого обозначено стрелкой G.

Внутри корпуса 10 установлены рядом друг с другом три цилиндрических трубных пучка 5а, 5b и 6, имеющие схожие конфигурации и размеры.

В варианте изобретения, иллюстрируемом фиг.1-6, фасады 100, 101 являются вертикальными, тогда как оси А-А', С-С' и В-В' соответственно трубных пучков 5а, 6 и 5b являются горизонтальными и компланарными, т.е. расположенными в одной вертикальной медианной плоскости, обозначенной на фиг.2 как Z.

Пучок 6 расположен между верхним и нижним пучками 5а, 5b соответственно, на малом расстоянии от каждого из них.

Согласно данному варианту каждый трубный пучок образован спиральной навивкой трубок с овальным поперечным сечением, подобных описанным в вышеупомянутом документе WO 94/16272. Пример трубки показан на фиг.14 (на которой ось спиральной навивки обозначена как Х-Х').

Как показано на фиг.14, радиальный размер j поперечного сечения ta трубы существенно больше, чем его ширина i. В свою очередь эта ширина существенно превышает расстояние k между двумя смежными витками, которое задается (калибруется) утолщениями ba.

В качестве примера можно указать следующие значения используемых размеров:

j: от 20 до 50 мм;

i: от 6 до 8 мм;

k: от 0,7 до 1 мм;

средний радиус Λ спиральной навивки: от 90 до 130 мм;

толщина стенки трубки: от 0,4 до 1,5 мм;

отношение i/k: ≥3.

Стенки трубок выполнены из теплопроводного материала, например, посредством гидроформинга из нержавеющей стали, как это рекомендовано в WO 94/16272, или из алюминиевого сплава. Альтернативно, они могут формироваться литьем или вытягиванием, как это описано, например, в документе ЕР 1752718.

Каждый модуль, входящий в состав первичных трубных пучков 5а, 5b, имеет основную, центральную трубчатую часть 50а, 50b соответственно, выполненную в виде четырех спиральных витков, и концевые участки 51а, 52а и 51b, 52b, которые являются прямолинейными и выступают по касательной из корпуса. Поперечное сечение данных свободных концевых участков является круглым.

Модули, образующие вторичный пучок 6, имеют аналогичную конфигурацию, т.е. состоят из центральной части 60 в виде четырех спиральных витков и прямолинейных концевых участков 61, 62.

Такая конфигурация, которая, конечно, не является обязательной, соответствует варианту выполнения аналогичного модуля, представленного на фиг.1, 2 и 24 документа WO 94/16272. Аналогичный модуль представлен и на фиг.3А и 3В документа WO 2005/108875.

В рассматриваемом варианте каждый из трех пучков образован определенным количеством (N) идентичных трубчатых модулей, например 12 модулями (N=12). Они коаксиально состыкованы своими концами и включены по параллельной схеме, как это будет пояснено далее со ссылками на фиг.5 и 6.

Каждый трубный пучок представляет собой, следовательно, трубки, навитые по спирали, причем навивка образует в целом цилиндрический контур длиной порядка 400 мм и диаметром 250 мм и состоит из 48 (12×4) спиральных трубок.

Верхний и нижний трубные пучки 5а, 5b являются первичными теплообменными элементами; внутри каждого из них установлены горелки 4а, 4b соответственно.

Горелки являются цилиндрическими горелками известного типа с перфорированной или пористой стенкой, диаметр которой существенно меньше диаметра спиральной навивки. Горелки расположены на осях А-А' и В-В' пучков 5а, 5b, по существу, по всей длине навивки, от переднего фасада 100 до заднего фасада 101. Горючий газ или горючая смесь, например воздух + бутан или воздух + жидкое топливо, может проходить через радиальные отверстия горелок, тогда как их цилиндрические стенки образуют поверхность, на которой происходит горение. Диаметр горелок составляет порядка 70 мм.

Горелки 4а, 4b прикреплены, например, посредством болтов к переднему фасаду 100 и проходят сквозь выполненные в нем специально для этой цели отверстия 1000а и 1000b соответственно. По краям этих отверстий введены кольцевые прокладки, выполненные из жаростойкого и теплоизолирующего материала. У противоположного конца каждой из горелок предусмотрен диск 41а, 41b, изготовленный из аналогичного жаростойкого материала. Диск, диаметр которого соответствует диаметру трубного пучка, прикреплен к внутренней поверхности заднего фасада 101. Описанные элементы предназначены для защиты стенок корпуса 10 в данных зонах от значительных количеств тепла, выделяющихся при горении.

Каждая горелка снабжена соответствующим устройством зажигания, например электродом, расположенным вблизи поверхности горения. Поскольку используется известное устройство, оно не показано на чертежах с целью их упрощения.

Выбор соответствующих компонентов позволяет надежно зафиксировать внутри корпуса 10 каждую горелку, а также охватывающий ее трубный пучок.

В представленном варианте горючая газовая смесь подается к каждой горелке 4а, 4b посредством вентилятора 2а, 2b соответственно, имеющего известную конструкцию. Однако данный вентилятор вместе с патрубком, по которому подается горючая смесь, может быть заменен, без выхода за пределы изобретения, каким-либо иным (известным) средством подачи.

Подача горючей газовой смеси - например бутана и воздуха - к каждой горелке регулируется соответственно средствами 3а и 3b управления.

Как показано на фиг.7-9, средство управления (обозначенное в общем виде как 3) содержит основание 30 с впускным отверстием 300. К основанию прикреплен патрубок 31, имеющий выпускное отверстие 310. Запорный клапан 32 на основе откидывающейся заслонки, способной поворачиваться (качаться) вокруг оси 320, установлен у входного отверстия патрубка. Этот клапан способен перекрывать доступ топлива к горелке 4а, 4b, ассоциированной с данным клапаном, и открывать этот доступ.

На выходе каждого вентилятора 2 имеется монтажная пластина, позволяющая прикрепить вентилятор к основанию 30. Патрубок 31 прикреплен, также посредством монтажной пластины, к переднему фасаду 100 в положении, согласованном с положением внутреннего трубчатого пространства горелки 4а, 4b.

Подобная конструкция обеспечивает легкую разборку горелок, особенно с целью их чистки, ремонта и обслуживания теплообменника.

На фиг.8 стрелка Р символизирует открывание клапана 32, переход которого в верхнее положение открывает сквозное отверстие 36. Когда клапан открыт, смесь движется справа налево (применительно к фиг.8).

На клапане 32 установлен магнит 33, способный взаимодействовать, когда клапан находится в закрытом состоянии, с магнитом 34 противоположной полярности (или с элементом, изготовленным из ферромагнитного материала), установленным на стационарном основании 30. У магнита имеется стержень, взаимодействующий с возвратной пружиной 340, так что в закрытом состоянии клапана он оказывает давление на основание 30 (см. фиг.9).

Когда клапан заперт, он перекрывает отверстие 36 в результате притяжения двух магнитов 33, 34, которые находятся во взаимном контакте, а также благодаря наличию упругого периферийного уплотнения 360.

В основании 30, вблизи магнита 34, установлен известный датчик 35 электромагнитного поля, способный определять, находятся ли магниты во взаимном контакте и соответственно открыт ли клапан или заперт. В случае использования пружины 340 магнит 34 устанавливается с возможностью перемещения на небольшое расстояние, так что он в течение короткого времени следует за магнитом 33 в направлении открывания клапана до того, как оба магнита отделятся друг от друга. При таком выполнении устраняется риск ошибки датчика 35 при определении момента открывания клапана 32.

Клапан открывается автоматически под давлением текучей среды, нагнетаемой вентилятором 2. Магниты откалиброваны таким образом, чтобы открывание клапана происходило при достижении определенного давления, причем степень открывания клапана (который, естественно, стремится закрыться под действием силы тяжести) пропорциональна скорости (или расходу) потока смеси, нагнетаемой вентилятором и проходящей через отверстие 300.

Когда вентилятор останавливается, клапан автоматически запирается и стабильно остается в запертом состоянии благодаря взаимодействию двух магнитов. Таким образом, конструкция клапана препятствует обратному движению смеси, т.е. предотвращает любое движение газа в направлении, противоположном требуемому (в сторону вентилятора).

Датчики 35 (каждый из которых ассоциирован с соответствующей горелкой) подключены к электронному управляющему модулю, что позволяет управлять работой теплообменника в соответствии с оперативными инструкциями и с учетом некоторых параметров, в первую очередь, параметров текучей среды и ее расхода, которые измеряются в определенных точках в пределах центрального нагревательного контура. Данный модуль управляет началом и окончанием работы каждого вентилятора и связанных с ним горелок, а также тепловой мощностью, которую обеспечивает каждая горелка и которая зависит от расхода потока, обеспечиваемого вентилятором.

Упомянутые датчики позволяют обнаруживать любое анормальное функционирование компонентов, в первую очередь, нежелательное открывание клапана, когда ассоциированная с ним горелка не функционирует. В подобном случае управляющий модуль может подать специальный тревожный сигнал и/или выключить бойлер.

Центральный трубный пучок 6 выполнен аналогично верхнему и нижнему первичным пучкам 5а, 5b; однако он является вторичным пучком, не имеющим центральной горелки.

Прямолинейные концевые участки 51а и 52а модулей верхнего (первичного) трубного пучка 5а проведены в поперечном направлении сквозь стенку корпуса 10 и введены с каждой стороны корпуса в коллекторные баки 8а и 9а соответственно. Прямолинейные концевые участки 61 и 51b, а также 62 и 52b модулей центрального трубного пучка 6 и нижнего (первичного) трубного пучка 5b также проведены в поперечном направлении сквозь стенку корпуса 10, причем с каждой стороны корпуса они введены в один и тот же коллекторный бак 8b и 9b соответственно.

Ниже пучков 5а и 6 расположены пластины 12, 13, имеющие V-образное поперечное сечение (с очень большим углом раскрытия); пластины слегка наклонены по отношению к горизонтальной плоскости и проходят от переднего фасада 100 почти до заднего фасада 101 корпуса 10. Функция этих пластин состоит в том, чтобы собирать и отводить конденсат, формирующийся на трубах, предотвращая его попадание на нижележащие трубные пучки. Данный конденсат отводится в направлении задних концов трубных пучков, чтобы направить его поток к основанию корпуса и вывести его через выходное отверстие 14.

В стенке заднего фасада 101 корпуса выполнено круглое отверстие 1010, имеющее ось С-С' и диаметр, меньший, чем внутренний диаметр трубного пучка 6, и снабженное отводным патрубком 11, образующим канал для отвода дыма (продуктов горения). Данный патрубок может быть соединен с вытяжной трубой (дымоходом).

Внутреннее пространство корпуса 10 разделено плоской горизонтальной перегородкой, проходящей через ось С-С' и имеющей основную, центральную часть 7, которая расположена внутри трубного пучка 6, и две боковые части 70, расположенные снаружи трубного пучка 6. Ширина центральной части 7, по существу, равна внутреннему диаметру навивки, так что она расположена без зазоров внутри трубного пучка 6, в его диаметральной плоскости. Боковые части 70 встроены, также без зазоров, между навивкой и боковой стенкой корпуса.

Перегородка 7, 70, изготовленная, например, из нержавеющей стали, проходит по всей длине трубного пучка 6 между стенками корпуса, образующими фасады 100, 101. У центральной части 7 перегородки имеется задняя кромка, профиль которой выбран таким образом, чтобы она могла войти на небольшое расстояние внутрь отводного патрубка 11.

Соответствующие соединительные средства (не изображены) позволяют обеспечить фиксацию перегородки 7, 70 в требуемом положении.

Далее со ссылкой на диаграммы, представленные на фиг.5, 6, будет пояснено, каким образом различные модули трубных пучков 5а, 6 и 5b соединены с коллекторными баками 8а, 8b и 9а, 9b и как построены эти коллекторные баки (далее для краткости именуемые также баками). Каждый трубчатый элемент (или модуль), образованный навивкой, удерживается внутри корпуса за счет того, что его цилиндрические концевые участки введены в соответствующие круглые отверстия, выполненные в плоских вертикальных боковых стенках корпуса, и входят внутрь коллекторов. При этом на данном уровне предусмотрены соответствующие средства герметизации.

На фиг.5 и 6 передний фасад 100 теплообменника обращен соответственно налево и направо. Верхние коллекторные баки 8а, 8b представляют собой баки (танки), имеющие форму, близкую к прямоугольной коробке. К этим бакам подведены соответственно концевые участки 51а, 52а модулей, составляющих первичный трубный пучок 5а.

Как можно видеть из фиг.5, бак 8а (называемый "вторым" баком) внутри разделен герметичным образом посредством вертикальной перегородки 85. Она расположена так, что три модуля (Na=3) трубного пучка 5а соединены с баком 8а с задней стороны данной перегородки, т.е. выходят во "входную" (по направлению потока) камеру 800а. Девять (N-Na=9) оставшихся модулей соединены с баком перед перегородкой 85, т.е. выходят в "выходную" (по направлению потока) камеру 801а. У этой камеры имеется выпускной патрубок 81 для ее сопряжения с трубопроводом для выведения нагретой воды.

Как можно видеть из фиг.6, бак 9а (называемый "третьим" баком) внутри разделен (но не полностью) горизонтальной перегородкой 91, задний конец которой плавно изогнут и образует поднимающийся участок 910, примыкающий к верхней горизонтальной стенке данного бака.

Те три модуля, которые (на противоположной стороне теплообменника) соединены с баком 8а, выходят в бак позади перегородки 910, т.е. они выведены во "входную" (по направлению потока) камеру 900а. Девять других модулей выходят в бак перед перегородкой 91, т.е. они выведены в "выходную" (по направлению потока) камеру 901а. Камеры 900а, 901а сообщаются между собой через проход 95а, расположенный напротив свободного переднего края перегородки 91.

Нижние боковые коллекторные баки 8b, 9b также имеют форму, близкую к прямоугольной коробке. К этим бакам подведены соответственно концевые участки 61, 62 модулей, составляющих вторичный трубный пучок 6, и концевые участки 51b, 52b модулей, составляющих первичный трубный пучок 5b.

Как можно видеть из фиг.5, бак 8b (называемый "первым" баком) внутри разделен герметичным образом посредством горизонтальной перегородки 84, задний конец которой плавно изогнут и образует опускающийся участок 840, который примыкает к нижней горизонтальной стенке данного бака. Перегородка 84 разделяет внутреннее пространство бака 8b на основную камеру 800b, называемую "входной" (по направлению потока), и меньшую камеру 801b, называемую "выходной" (по направлению потока).

Все N (двенадцать) модулей, составляющих вторичный трубный пучок 6, а также три (Nb=3) задних модуля первичного пучка 5b выходят в основную камеру 800b. Девять (N-Nb) других модулей первичного трубного пучка 5b выходят в меньшую камеру 801b. У входной камеры 800b имеется подводящий патрубок 80 для подачи воды, подлежащей нагреву.

Из фиг.6 можно видеть, что бак 9b (называемый "четвертым" баком) внутри разделен (но не полностью) горизонтальной пер