Способ сжижения природного газа (варианты) и установка для его реализации (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к области сжижения природного газа и его смесей и может быть использована для сжижения природного газа на газораспределительных станциях за счет использования перепада давлений между магистральным и распределительным трубопроводами. Варианты способа предполагают, что газ, поступающий в установку сжижения из магистрального трубопровода, разделяется на технологический и продукционный потоки. Технологический поток газа осушается и после предварительного теплообменника поступает на расширительное устройство, где давление и температура газа понижаются. Затем газ возвращается обратным потоком в распределительный трубопровод, охлаждая продукционный поток газа. Продукционный поток газа предварительно осушается и очищается от высококипящих компонентов (в том числе от CO2), проходит прямым потоком через теплообменники, где охлаждается, и после дросселирования частично сжижается. Температура продукционного потока газа перед расширительным устройством выбирается из условия наибольшей степени сжижения газа при отсутствии кристаллизации CO2 после расширения газа. При высоком содержании CO2 в исходном газе продукционный поток газа дополнительно сжимается перед входом в установку. 4 н. и 2 з.п. ф-лы, 4 ил.

Реферат

Группа изобретений относится к области сжижения природного газа и его смесей и может быть использована для сжижения природного газа на газораспределительных станциях за счет использования перепада давлений между магистральным и распределительным трубопроводами.

Наиболее близким к предлагаемым вариантам способа сжижения природного газа является способ сжижения природного газа, включающий разделение потока природного газа высокого давления на технологический и продукционный потоки, расширение технологического потока газа с понижением его температуры и возвращение его обратным потоком с охлаждением продукционного потока газа, дросселирование продукционного потока газа после его охлаждения с образованием парожидкостной смеси, разделение парожидкостной смеси на паровую и жидкостную фазы с последующим направлением в обратный поток несконденсировавшегося природного газа (см. патент РФ 2127855, кл. F25J 1/00, 1999).

Наиболее близкой к предлагаемым вариантам установки для сжижения природного газа является установка для сжижения природного газа, содержащая трубопровод газа высокого давления, соединенный с входом линии технологического потока газа, включающей расширительное устройство потока газа, и входом линии продукционного потока газа, включающей последовательно соединенные предварительный и основной теплообменники, дроссельный вентиль и сборник-сепаратор сжиженного газа, первый выход которого предназначен для выдачи сжиженного газа, а второй выход соединен с входом линии обратного потока газа, включающей последовательно включенные основной и предварительный теплообменники, второй вход основного теплообменника является входом линии обратного потока газа, второй выход предварительного теплообменника соединен с трубопроводом газа низкого давления (см. патент РФ 2127855, кл. F25J 1/00, 1999).

Недостатком данного способа является то, что в получаемом сжиженном природном газе (СПГ) имеется большое содержание диоксида углерода (СО2) и других высококипящих компонентов, поэтому возможны забивка льдом теплообменных аппаратов установки в процессе эксплуатации и кристаллизация СО2 в СПГ. Кроме того, при низком давлении газа в исходном потоке снижается коэффициент сжижения, что приводит к уменьшению производительности СПГ.

Технический результат, на достижение которого направлена данная группа изобретений, заключается в получении сжиженного природного газа с малым содержанием диоксида углерода и других высококипящих компонентов по упрощенной технологии как при относительно малом содержании диоксида углерода в газе высокого давления (для первых вариантов способа сжижения природного газа и установки для сжижения природного газа), так и при относительно высоком содержании диоксида углерода в газе высокого давления (для вторых вариантов способа сжижения природного газа и установки для сжижения природного газа).

Данный технический результат в части первого варианта способа достигается за счет того, что в способе сжижения природного газа, включающем разделение потока природного газа высокого давления на технологический и продукционный потоки, расширение технологического потока газа с понижением его температуры и возвращение его обратным потоком с охлаждением продукционного потока газа, дросселирование продукционного потока газа после его охлаждения с образованием парожидкостной смеси, разделение парожидкостной смеси на паровую и жидкостную фазы с последующим направлением в обратный поток несконденсировавшегося природного газа, продукционный поток газа перед охлаждением подвергают осушке и очистке от СО2, а технологический поток газа перед расширением осушают и охлаждают до температуры, значение которой выбирают из условий наибольшей степени сжижения газа при отсутствии кристаллизации СО2 в природном газе после его расширения.

Данный технический результат в части второго варианта способа достигается за счет того, что в способе сжижения природного газа, включающем разделение потока природного газа высокого давления на технологический и продукционный потоки, расширение технологического потока газа с понижением его температуры и возвращение его обратным потоком с охлаждением продукционного потока газа, дросселирование продукционного потока газа после его охлаждения с образованием парожидкостной смеси, разделение парожидкостной смеси на паровую и жидкостную фазы с последующим направлением в обратный поток несконденсировавшегося природного газа, продукционный поток газа перед охлаждением сжимают, затем подвергают осушке и очистке от СO2, а технологический поток газа перед расширением осушают и охлаждают до температуры, значение которой выбирают из условий наибольшей степени сжижения газа при отсутствии кристаллизации СО2 в природном газе после его расширения, а также за счет того, что сжатие продукционного потока газа осуществляют за счет энергии, получаемой при расширении технологического потока газа.

Данный технический результат в части первого варианта установки достигается за счет того, в установке для сжижения природного газа, содержащей трубопровод газа высокого давления, соединенный с входом линии технологического потока газа, включающей расширительное устройство потока газа, и входом линии продукционного потока газа, включающей последовательно соединенные предварительный и основной теплообменники, дроссельный вентиль и сборник-сепаратор сжиженного газа, первый выход которого предназначен для выдачи сжиженного газа, а второй выход соединен с входом линии обратного потока газа, включающей последовательно включенные основной и предварительный теплообменники, второй вход основного теплообменника является входом линии обратного потока газа, второй выход предварительного теплообменника соединен с трубопроводом газа низкого давления, линия продукционного потока газа имеет последовательно включенные первый блок осушки и блок очистки потока газа, а линия технологического потока газа снабжена вторым блоком осушки потока газа и выполнена с включением в нее предварительного теплообменника, причем вход первого блока осушки потока газа является входом линии продукционного потока газа, а выход блока очистки газа соединен с первым входом предварительного теплообменника, вход второго блока осушки потока газа является входом линии технологического потока газа, а его выход соединен с третьим входом предварительного теплообменника, третий выход которого подключен к входу расширительного устройства, связанного выходом с вторым входом основного теплообменника.

Технический результат в части второй установки достигается за счет того, что в установке для сжижения природного газа, содержащей трубопровод газа высокого давления, соединенный выходом с входом линии технологического потока газа, включающей расширительное устройство потока газа, и входом линии продукционного потока газа, включающей последовательно соединенные предварительный и основной теплообменники, дроссельный вентиль и сборник-сепаратор сжиженного газа, первый выход которого предназначен для выдачи сжиженного газа, а второй выход соединен с входом линии обратного потока газа, включающей последовательно включенные основной и предварительный теплообменники, второй вход основного теплообменника является входом линии обратного потока газа, второй выход предварительного теплообменника соединен с трубопроводом газа низкого давления, линия продукционного потока газа имеет последовательно включенные компрессор для сжатия газа, первый блок осушки и блок очистки потока газа, а линия технологического потока газа снабжена вторым блоком осушки потока газа и выполнена с включением в нее предварительного теплообменника, причем вход компрессора для сжатия газа является входом линии продукционного потока газа, а выход блока очистки газа соединен с первым входом предварительного теплообменника, вход второго блока осушки потока газа является входом линии технологического потока газа, а его выход соединен с третьим входом предварительного теплообменника, третий выход которого подключен к входу расширительного устройства, связанного выходом с вторым входом основного теплообменника, а также за счет того, что расширительное устройство потока газа изготовлено в виде детандера, механически связанного с компрессором для сжатия газа, причем детандер и компрессор выполнены с возможностью образования детандер - компрессорного агрегата.

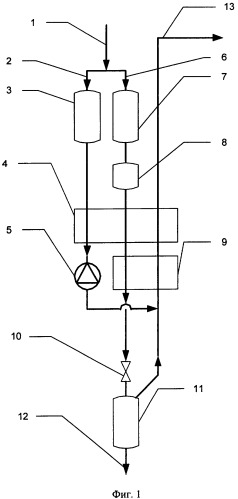

Сущность изобретения иллюстрируется чертежами, где на фиг.1 представлена блок-схема первого варианта установки для реализации предлагаемого первого варианта способа сжижения природного газа с разделением поступающего газа на продукционный и технологический потоки с осушкой технологического потока газа и с осушкой и очисткой продукционного потока газа.

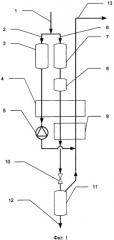

На фиг.2 представлена блок-схема второго варианта установки для реализации второго варианта способа сжижения природного газа с разделением поступающего газа на продукционный и технологический потоки и дополнительным сжатием продукционного потока газа с помощью компрессора.

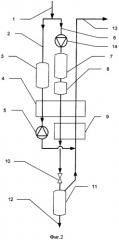

На фиг.3 представлена блок-схема второго варианта установки для реализации разновидности второго варианта способа сжижения природного газа с разделением поступающего газа на продукционный и технологический потоки и дополнительным сжатием продукционного потока газа в компрессоре детандер-компрессорного агрегата при расширении технологического потока газа в детандере того же агрегата.

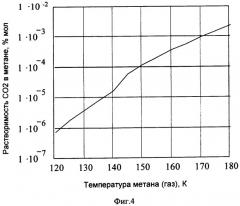

На фиг.4 представлен график зависимости значения растворимости диоксида углерода СО2 в газообразном метане в зависимости от его температуры при допущении об идеальном растворе.

Установка для сжижения природного газа (варианты), которая реализует варианты способа сжижения природного газа иллюстрируется фиг.1-3, на которых приведены следующие обозначения: трубопровод 1 газа высокого давления, от которого по одному из двух трубопроводов в установку поступает технологический поток газа, при этом линия 2 технологического потока газа включает в себя блок 3 осушки технологического потока газа, предварительный теплообменник 4, расширительное устройство 5 потока газа (в качестве которого во втором варианте установки используется детандер). По трубопроводу 1 газа высокого давления поступает и продукционный поток газа, причем линия 6 продукционного потока газа включает в себя блок 7 осушки продукционного потока газа, блок 8 очистки продукционного потока газа, а также предварительный теплообменник 4 и основной теплообменник 9. Линия 6 продукционного потока газа также содержит дроссельный вентиль 10, сборник-сепаратор 11 сжиженного газа, один из выходов которого связан с трубопроводом 12 слива жидкости из сборника-сепаратора 11 сжиженного газа. Другой выход сборника-сепаратора 11 сжиженного газа связывает его с линией обратного потока газа, которая включает в себя предварительный 4 и основной 9 теплообменники и соединяет сборник-сепаратор 11 сжиженного газа с трубопроводом 13 газа низкого давления. На фиг.2 показан второй вариант установки, при этом в качестве расширительного устройства 5 потока газа используется детандер, а позицией 14 обозначен компрессор для сжатия газа, находящийся на линии 6 продукционного потока газа и предназначенный для дожимания газа перед поступлением его в блок 7 осушки продукционного потока газа.

На фиг.3 приведена блок-схема установки, являющейся разновидностью установки, показанной на фиг.2, при этом позицией 14 обозначен компрессор для сжатия газа, идущего в продукционном потоке газа линии 6, а позицией 5 - детандер технологического потока газа (расширительное устройство), которые вместе с компрессором 14 образуют детандер-компрессорный агрегат, причем компрессор 14 и детандер 5 механически связаны друг с другом.

Рассмотрим, каким образом происходит реализация способа сжижения природного газа с помощью установки, приведенной на фиг.1.

Поток газа из трубопровода 1 газа высокого давления, поступающий на установку, разделяют на технологический и продукционный потоки. Технологический поток газа по линии 2 технологического потока газа направляют на блок 3 осушки технологического потока газа и прямым потоком пропускают через предварительный теплообменник 4, где его охлаждает обратный поток газа, идущий по линии обратного потока газа. Затем технологический поток газа после охлаждения в предварительном теплообменнике 4 направляют на расширительное устройство 5 (например, детандер), где его расширяют до величины давления обратного потока газа с понижением температуры и в качестве обратного потока пропускают через основной 9 и предварительный теплообменники 4, охлаждая прямые технологический и продукционный потоки газа. Продукционный поток газа по линии 6 пропускают через блок 7 осушки и блок 8 очистки продукционного потока газа, а далее продукционный поток газа прямым потоком направляют последовательно через предварительный теплообменник 4 и основной теплообменник 9, где его охлаждают обратным потоком низкого давления, который проходит через теплообменники 4 и 9 обратным потоком. Затем продукционный поток газа по линии 6 расширяется с помощью дроссельного вентиля 10. После дросселирования в узле 10 газ направляют в сборник-сепаратор 11 сжиженного газа, из которого жидкую фазу направляют через трубопровод 12 слива жидкости в емкость для накопления сжиженного газа (на фиг.1 не показана) для последующей его отправки потребителю. Несконденсированную часть природного газа из сборника-сепаратора 11 сжиженного газа возвращают обратным потоком через теплообменники 9 и 4 в трубопровод 13 газа низкого давления.

Для исключения выпадения твердых частиц СО2 при расширении газа в расширительном устройстве 5 потока газа (детандере) температура газа после расширения в нем должна быть выше температуры упругости паров СО2 над кристаллом, т.е. выше температуры кристаллизации СО2. Отсюда следует, что чем выше концентрация СО2 в исходном газе и чем выше значение давления обратного потока газа, тем выше должна быть температура газа перед и, соответственно, после расширительного устройства 5 потока газа. С другой стороны, если давление прямого потока ниже критического значения, то при повышении температуры после расширительного устройства 5 потока газа сверх некоторого значения нарушается теплообмен между прямым и обратным потоками в основном теплообменнике 9. Причем, чем ниже давление прямого потока, тем ниже должно быть значение температуры после расширительного устройства 5 потока газа и тем лучше условия для кристаллизации СО2. Таким образом, при низком давлении прямого потока уменьшается значение допустимой концентрации СО2 в технологическом потоке газа по линии 2, т.е. данный способ не может быть реализован при высоком содержании СО2 в исходном газе и при низком значении газа высокого давления на входе в установку.

Повышение допустимого содержания СО2 в технологическом потоке газа, идущем по линии 2, можно осуществить за счет повышения давления продукционного потока газа до значений ниже и выше сверхкритического значения давления газа. При сверхкритическом давлении продукционного потока газа по линии 6 теплообмен в основном теплообменнике 9 не нарушается. Это, в свою очередь, позволяет повысить температуру газа перед и, соответственно, после расширительного устройства 5 потока газа (детандера) и увеличить уровень допустимой концентрации СО2 в технологическом потоке газа, идущем по линии 2. Повышение давления продукционного потока газа по линии 6 позволяет, кроме того, увеличить коэффициент сжижения газа при относительно малых дополнительных энергетических затратах. Для реализации такого способа сжижения газа в блок-схему на фиг.2 дополнительно вводят, по сравнению с установкой на фиг.1, компрессор 14 для сжатия газа (фиг.2), находящийся на линии 6 продукционного потока газа. Отличие в работе данной установки от работы установки для сжижения газа, приведенной на фиг.1, заключается в том, что продукционный поток газа, идущий по линии 6, предварительно направляется в компрессор 14 для сжатия газа (например, метана), где сжимается, как правило, до значений, находящихся в области значения величины сверхкритического давления газа, после чего проходит через блок 7 осушки и блок 8 очистки продукционного потока газа. Другими словами, при работе данной установки природный газ может быть сжат до значений как ниже, так и выше критического давления природного газа. Привод компрессора 14 для сжатия газа осуществляют от дизель-электрогенератора или от газоэлектрогенератора (на фиг.2 не показаны).

Установку, схема которой приведена на фиг.2, можно видоизменить, если для сжатия продукционного потока газа использовать энергию, полученную при расширении технологического потока газа.

Для этого в установке для реализации способа сжижения природного газа (фиг.3) расширительное устройство 5 потока газа, выполненное в виде детандера, и компрессор 14 для сжатия газа изготовляют в виде детандер-компрессорного агрегата, в состав которого таким образом входят компрессор 14 и расширительное устройство 5 потока газа (детандер).

Отличие работы данной установки от работы установки, приведенной на блок-схеме фиг.2, заключается в следующем. Продукционный поток газа по линии 6 от трубопровода 1 газа высокого давления направляют на вход компрессора 14 детандер-компрессорного агрегата, где сжимают за счет расширения технологического потока газа в детандере 5 детандер-компрессорного агрегата. Продукционный поток газа по линии 6, как и в предыдущих случаях, проходит через блок 7 осушки и блок 8 очистки продукционного потока газа в предварительный теплообменник 4, в котором происходит его охлаждение обратным потоком газа, идущим по линии обратного потока газа. Во всем остальном данная установка функционирует также, как и в случае установки для сжижения природного газа, приведенной на фиг.1.

Ниже приводится обоснование технических решений, которые описаны в данном изобретении.

Возможность получения сжиженного природного газа при низком давлении газа в магистральном трубопроводе и повышенном содержании СО2 рассмотрим на конкретном примере.

Пусть давление газа в магистральном трубопроводе равно 2 МПа, давление прямого потока после компрессора для сжатия газа детандер-компрессорного агрегата равно 2,5 МПа, давление газа в трубопроводе низкого давления 1,0 МПа. Величина концентрации СО2 в исходном газе равна 0,04% (4·10-4). Растворимость СО2 в газообразном метане определяется по формуле:

где Ссо2 - растворимость диоксида углерода в газообразном метане, моль/моль;

Рсо2 - давление упругости паров диоксида углерода над кристаллом, МПа;

Р - давление газа в трубопроводе перед компрессором, МПа;

F>1 - поправочный коэффициент, учитывающий реальные свойства сжиженного газа в сравнении со свойствами идеального раствора, безразмерный.

Расчеты по идеальному раствору с учетом выражения (1) позволяют определить допустимую концентрацию СО2 в исходном метане с некоторым запасом (кн.: Сжиженный природный газ. Справочник по физико-химическим, энергетическим и эксплуатационным свойствам. /Под ред. И.Л. Ходаркова, Химиздат, С-Петербург, 2003, стр.29).

Значения растворимости СО2 в газообразном метане, рассчитанные как для идеального раствора по упругости паров СО2 над кристаллом (F=1), приведены на фиг.4.

При давлении прямого потока газа, равном 2,5 МПа, и давлении обратного потока газа, равном 1,0 МПа, оптимальное значение температуры перед расширительным устройством 5 потока газа (детандером) равно 187К, а за расширительным устройством потока газа (детандером) равно 155К. Доля расхода газа через расширительное устройство 5 потока газа (детандер) составляет около 93%, а коэффициент сжижения газа равен 5,5%.

На фиг.4 видно, что при температуре газа, равной 155К, растворимость СО2 в газе составляет 1600 ppm (0,16%) для идеального раствора. Таким образом, если концентрация СО2 в исходном газе менее 1600 ppm (0,16%), то нет необходимости в очистке технологического потока газа, идущего по линии 2, от СО2. В нашем случае при условии, что концентрация СО2 в газе равна 0,04% (400 ppm), можно исключить очистку технологического потока газа (93% от общего расхода газа) от СО2 и ограничиться очисткой только продукционного потока газа, идущего по линии 6. При этом уменьшаются эксплуатационные затраты и упрощается эксплуатация установки. Если концентрация СО2 в исходном газе выше, чем в описанном предыдущем случае, и равна 0,6% (6000 ppm), то при расширении газа в устройстве 5 (детандере) начинается кристаллизация СО2, что может привести к нарушению работы установки. Согласно изобретению в этом случае следует повышать давление продукционного потока газа, идущего по линии 6. При давлении, равном 6 МПа, оптимальная температура газа перед расширительным устройством 5 потока газа (детандером) равна 232К, а после расширительного устройства 5 потока газа (детандера) - 190К. При этом доля технологического потока газа, идущего по линии 2, равна 83%, а коэффициент сжижения равен 8,5%. Растворимость СО2 в газе (например, метане) при температуре 190К и давлении 1,0 МПа для идеального раствора будет составлять 70000 ppm, т.е. существенно выше, чем концентрация СО2 в исходном газе (6000 ppm). Таким образом, за счет повышения давления продукционного потока газа, идущего по линии 6, можно исключить очистку технологического потока газа в линии 2 от СО2 с соответствующим уменьшением эксплуатационных затрат и упрощением эксплуатации установки. Кроме того, за счет дополнительного сжатия продукционного потока газа, идущего по линии 6, коэффициент сжижения увеличился с 5,5 до 8,5% (более чем в 1,5 раза), что позволяет компенсировать затраты на дополнительное оборудование для компримирования газа, а также дополнительные энергозатраты. При этом снижается себестоимость сжиженного природного газа.

Использование данного изобретения позволяет получать сжиженный природный газ с малым содержанием диоксида углерода и других высококипящих компонентов и упростить технологию сжижения природного газа за счет его осушки и очистки. При этом при реализации данного изобретения повышается коэффициент сжижения на газораспределительных станциях с низким давлением газа в магистральном трубопроводе.

1. Способ сжижения природного газа, включающий разделение потока природного газа высокого давления на технологический и продукционный потоки, расширение технологического потока газа с понижением его температуры и возвращение его обратным потоком с охлаждением продукционного потока газа, дросселирование продукционного потока газа после его охлаждения с образованием парожидкостной смеси, разделение парожидкостной смеси на паровую и жидкостную фазы с последующим направлением в обратный поток несконденсировавшегося природного газа, отличающийся тем, что продукционный поток газа перед охлаждением подвергают осушке и очистке от CO2, а технологический поток газа перед расширением осушают и охлаждают до температуры, значение которой выбирают из условий наибольшей степени сжижения газа при отсутствии кристаллизации CO2 в природном газе после его расширения.

2. Способ сжижения природного газа, включающий разделение потока природного газа высокого давления на технологический и продукционный потоки, расширение технологического потока газа с понижением его температуры и возвращение его обратным потоком с охлаждением продукционного потока газа, дросселирование продукционного потока газа после его охлаждения с образованием парожидкостной смеси, разделение парожидкостной смеси на паровую и жидкостную фазы с последующим направлением в обратный поток несконденсировавшегося природного газа, отличающийся тем, что продукционный поток газа перед охлаждением сжимают, затем подвергают осушке и очистке от CO2, а технологический поток газа перед расширением осушают и охлаждают до температуры, значение которой выбирают из условий наибольшей степени сжижения газа при отсутствии кристаллизации CO2 в природном газе после его расширения.

3. Способ по п.2, отличающийся тем, что сжатие продукционного потока газа осуществляют за счет энергии, получаемой при расширении технологического потока газа.

4. Установка для сжижения природного газа, содержащая трубопровод газа высокого давления, соединенный с входом линии технологического потока газа, включающей расширительное устройство потока газа, и входом линии продукционного потока газа, включающей последовательно соединенные предварительный и основной теплообменники, дроссельный вентиль и сборник-сепаратор сжиженного газа, первый выход которого предназначен для выдачи сжиженного газа, а второй выход соединен с входом линии обратного потока газа, включающей последовательно включенные основной и предварительный теплообменники, второй вход основного теплообменника является входом линии обратного потока газа, второй выход предварительного теплообменника соединен с трубопроводом газа низкого давления, отличающаяся тем, что линия продукционного потока газа имеет последовательно включенные первый блок осушки и блок очистки потока газа, а линия технологического потока газа снабжена вторым блоком осушки потока газа и выполнена с включением в нее предварительного теплообменника, причем вход первого блока осушки потока газа является входом линии продукционного потока газа, а выход блока очистки газа соединен с первым входом предварительного теплообменника, вход второго блока осушки потока газа является входом линии технологического потока газа, а его выход соединен с третьим входом предварительного теплообменника, третий выход которого подключен к входу расширительного устройства, связанного выходом с вторым входом основного теплообменника.

5. Установка для сжижения природного газа, содержащая трубопровод газа высокого давления, соединенный выходом с входом линии технологического потока газа, включающей расширительное устройство потока газа, и входом линии продукционного потока газа, включающей последовательно соединенные предварительный и основной теплообменники, дроссельный вентиль и сборник-сепаратор сжиженного газа, первый выход которого предназначен для выдачи сжиженного газа, а второй выход соединен с входом линии обратного потока газа, включающей последовательно включенные основной и предварительный теплообменники, второй вход основного теплообменника является входом линии обратного потока газа, второй выход предварительного теплообменника соединен с трубопроводом газа низкого давления, отличающаяся тем, что линия продукционного потока газа имеет последовательно включенные компрессор для сжатия газа, первый блок осушки и блок очистки потока газа, а линия технологического потока газа снабжена вторым блоком осушки потока газа и выполнена с включением в нее предварительного теплообменника, причем вход компрессора для сжатия газа является входом линии продукционного потока газа, а выход блока очистки газа соединен с первым входом предварительного теплообменника, вход второго блока осушки потока газа является входом линии технологического потока газа, а его выход соединен с третьим входом предварительного теплообменника, третий выход которого подключен к входу расширительного устройства, связанного выходом с вторым входом основного теплообменника.

6. Установка по п.5, отличающаяся тем, что расширительное устройство потока газа изготовлено в виде детандера, механически связанного с компрессором для сжатия газа, причем детандер и компрессор выполнены с возможностью образования детандер-компрессорного агрегата.