Способ управления поточной линией, поточная линия для изготовления колбасообразных продуктов, клипсатор для поточной линии и загрузочная машина для поточной линии

Иллюстрации

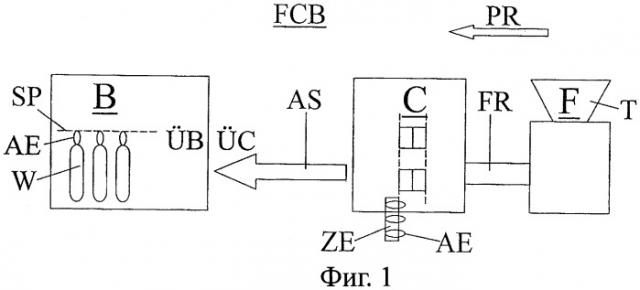

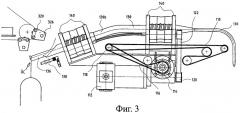

Показать всеПоточная линия (FCB) для изготовления колбасообразных продуктов (W), которые принимают в рукавообразной упаковочной оболочке текучий фасуемый материал, например колбасный фарш, герметик, гранулят, содержит, по меньшей мере, один клипсатор (С), в котором наполненная фасуемым материалом упаковочная оболочка порционируется на отдельные колбасообразные продукты (W) посредством насаживания зажимающих клипсов и отделяется от запаса остальной упаковочной оболочки, причем при насаживании зажимающих клипсов на колбасообразный продукт (W) может быть установлен, по меньшей мере, один гибкий подвешивающий элемент (АЕ), который подводится в клипсаторе (С) в соответствии с тактом поточной линии, и одну загрузочную машину (В), которая по одной загружает колбасообразными продуктами (W) накопительные штанги (SP) для дальнейшей обработки колбасообразных продуктов (W). Причем для загрузки накопительных штанг (SP) колбасообразными продуктами (W) используются непрерывно оборачивающиеся вдоль пути продвижения транспортирующие элементы (320), которые принимают выходящие из клипсатора (С) колбасообразные продукты (W) в предусмотренной между клипсатором (С) и загрузочной машиной (В) приемной зоне (UB, UC). При этом, по меньшей мере, скорость обращения транспортирующих элементов (320) загрузочной машины (В) регулируется на основании выведенного из клипсатора (С) регулируемого параметра. Вследствие такого регулирования достигается согласование загрузочной машины с клипсатором и тем самым с производственной скоростью в клипсаторе. Кроме того, появляется возможность для непрерывной работы транспортера, транспортирующие элементы которого обращаются непрерывно. 4 н. и 78 з.п. ф-лы, 18 ил.

Реферат

Изобретение относится к способу для управления поточной линией для изготовления колбасообразных продуктов в соответствии с ограничительной частью п.1 формулы изобретения, к поточной линии для вышеуказанной цели в соответствии с ограничительной частью п.20 формулы изобретения, а также к клипсатору и к загрузочной машине для поточной линии для изготовления колбасообразных продуктов в соответствии с ограничительными частями п.26 и 43 формулы изобретения.

На практике известно, что, к примеру, при изготовлении колбас колбасный фарш подается от фасовочной машины через питающую трубу к клипсатору. В клипсаторе фасуемый материал расфасовывается в закрытый с одной стороны первым клипсом, рукавообразный упаковочный материал и посредством установки второго клипса зажимается. Когда колбасообразный продукт или колбасный продукт должен быть подвешен для дальнейшей обработки, во второй клипс обычно помещается подвешивающий элемент, чаще всего нитяная петля, и посредством этого второго клипса закрепляется на колбасном изделии. Затем колбасные изделия располагаются в ряд на накопительных штангах для дальнейшей обработки, к примеру, для копчения.

Из DE 3935746 А1, кроме того, известен способ и устройство для механизированного подвешивания колбасных продуктов. При этом передающий элемент, состоящий из двух, сначала конгруэнтно сложенных друг с другом, выполненных с возможностью отклонения частей крючков, входит в образованный посредством нитяной петли подвешивающий элемент и выбирает колбасный продукт из клипсатора. Затем оба крючка передающего элемента из приемной позиции, в которой колбасный продукт выбирается из клипсатора, отклоняются в передающую позицию. При этом оба крючка одновременно отводятся друг от друга.

В передающей позиции колбасный продукт передается на ожидающий уже там транспортирующий элемент непрерывного транспортера. Транспортирующие элементы имеют при этом на своем нижнем конце два находящихся на расстоянии друг от друга крючка, зазор между которыми меньше, чем зазор между раздвинутыми крючками передающего элемента. Крючки транспортирующего элемента входят в растянутую петлю колбасного продукта и таким образом снимают его с передающего элемента. Передающий элемент тогда может поворачиваться и дальше, пока он снова не достигнет своего исходного положения, в котором части крючков снова прилегают друг к другу.

Посредством транспортирующего элемента висящий на нем колбасный продукт снимается на зажатую с одной стороны накопительную штангу. Для этого транспортирующий элемент таким образом параллельно проводится над накопительной штангой, что петля нанизывается на штангу. Когда достигнута определенная позиция, рычаг давления прижимает крючки транспортирующего элемента вниз настолько, что петля колбасного продукта на штанге снимается. Затем транспортирующий элемент движется дальше, так что крючки выходят из захвата с петлей и колбасный продукт в соответствующей позиции остается на накопительной штанге. Затем крючки посредством поднятия рычага давления разгружаются.

Недостаток данного известного способа или данного известного устройства состоит в том, что юстировка передающего элемента относительно приемной позиции на клипсаторе и относительно находящегося в передающей позиции транспортирующего элемента должна производиться предельно точно. Уже при малейших отклонениях петли от передающего элемента могут оказаться или не схваченными в приемной позиции на клипсаторе и/или в передающей позиции не переданными на транспортирующие элементы. Прерывистая транспортировка из-за остановки транспортирующих элементов для приема колбасных продуктов от передающего элемента также выявляет себя как недостаток, так как таким образом у висящих на других транспортирующих элементах колбас при остановке и последующем пуске непрерывного транспортера могут возбуждаться колебательные движения, что приводит к дополнительным нагрузкам на транспортирующее устройство. Исходя из этого, рычаг давления, который осуществляет опускание крючков транспортирующего элемента, должен располагаться по всей длине накопительной штанги, так как только таким образом он может распределить колбасные продукты по всей накопительной штанге посредством опускания крючков транспортирующего элемента. В заключение необходима также ровная остановка транспортирующего элемента для того, чтобы гарантировать равномерное расстояние между колбасными продуктами на накопительной штанге.

Задачей изобретения является разработка способа для управления поточной линией для изготовления колбасообразных продуктов, поточная линия, клипсатор и загрузочная машина для этих целей ранее описанного типа, которые преодолевают указанные недостатки и сделают возможной непрерывную надежную во время производственного процесса загрузку накопительных штанг с висящими на подвешивающих элементах колбасообразными продуктами.

Вышеупомянутая задача решается касательно способа посредством признаков п.1 формулы изобретения. В последующих п.2-19 формулы изобретения представлены предпочтительные варианты осуществления изобретения.

В частности, для этого предлагается способ для управления поточной линией для изготовления колбасообразных продуктов, причем колбасообразные продукты в рукавообразной упаковочной оболочке принимают текучий фасуемый материал, как то колбасный фарш, герметик, гранулят и нечто подобное. При этом поточная линия содержит, по меньшей мере, один клипсатор, в котором наполненная фасуемым материалом упаковочная оболочка порционируется на отдельные колбасообразные продукты посредством насаживания зажимающих клипсов и отделяется от запаса остальной упаковочной оболочки, причем при насаживании зажимающих клипсов на колбасообразном продукте может быть установлен, по меньшей мере, один гибкий подвешивающий элемент, который в соответствии с тактом поточной линии подводится к клипсатору и загрузочная машина, которая по одной загружает или нагружает колбасообразными продуктами накопительные штанги для дальнейшей обработки колбасообразных продуктов. При этом для загрузки накопительных штанг колбасообразными продуктами используются непрерывно оборачивающиеся вдоль пути продвижения транспортирующие элементы, которые принимают выходящие из клипсатора колбасообразные продукты в предусмотренной между клипсатором и загрузочной машиной приемной зоне. Далее предусмотрено, что, по меньшей мере, скорость обращения транспортирующих элементов загрузочной машины регулируется на основании выведенного из клипсатора регулируемого параметра.

Вследствие регулировки, по меньшей мере, скорости обращения транспортирующих элементов загрузочной машины на основании выведенного из клипсатора регулируемого параметра достигается первое согласование загрузочной машины с клипсатором и тем самым с производственной скоростью в клипсаторе. Таким образом, можно просто осуществить хорошо сопряженный процесс подачи между клипсатором и загрузочной машиной. Далее открывается возможность для непрерывной работы непрерывного транспортера. Другими словами, в противоположность уровню техники, при котором эксплуатация непрерывного транспортера происходит в режиме «пуск/останов», транспортирующие элементы непрерывного транспортера в соответствии с изобретением обращаются непрерывно.

Если скорость обращения транспортирующих элементов удерживается хотя бы во временном интервале, по меньшей мере, примерно на постоянном заданном значении, которое определяется посредством выведенного из клипсатора (С) регулируемого параметра, то колебательные движения колбасообразных продуктов могут быть минимизированы, причем движение непрерывного транспортера успокаивается и механический износ, среди прочего, на непрерывном транспортере снижается.

Для выведенного из клипсатора регулируемого параметра могут использоваться различные данные клипсатора. Особо предпочтительно, когда выведенным из клипсатора регулируемым параметром для скорости обращения транспортирующих элементов является скорость подачи подвешивающих элементов в клипсаторе. Скорость подачи подвешивающих элементов задает фактический такт производственного процесса для изготовления колбасообразных продуктов в клипсаторе, так как на каждом из продуктов закрепляется подвешивающий элемент. Даже если лишь на каждом втором, третьем и т.д. колбасообразном продукте устанавливается подвешивающий элемент, что с целью образования колбасных пар или колбасных цепочек, в принципе, возможно в соответствии с изобретением, скорость подачи для подвешивающих элементов представляет собой один из тех самых выводимых из клипсатора регулируемых параметров, который хорошо описывает фактическую скорость производственного процесса в клипсаторе.

Так как скорость обращения транспортирующих элементов подвергается, однако, воздействию дополнительных помех, как например, помехи, вследствие возникающего износа, или вследствие колебательных движений колбасообразных продуктов, которые приводят к колебаниям скорости обращения транспортирующих элементов, преимуществом является наложение автоматического регулирования на управление скоростью обращения.

Регулирование при этом может производиться на базе различных регулируемых и задающих параметров. К примеру, может быть предусмотрено, что посредством регулирования, наложенного на управление скоростью обращения, регулируется момент времени достижения транспортирующими элементами приемной позиции в загрузочной машине для непрерывного приема колбасообразных продуктов. Таким образом может гарантироваться, что на момент приема в позиции приема или передачи всегда находится продукт.

Собственно регулирование, само по себе, также может осуществляться различными путями. Так регулирование скорости обращения транспортирующих элементов может производиться на основании тенденции отклонения отступа транспортирующих элементов от заданной позиции на пути продвижения транспортирующих элементов. Так как посредством определения тенденции отклонения может регистрироваться и корректироваться воздействие почти всех помех на скорость обращения транспортирующих элементов. При увеличении тенденции отклонения скорость обращения транспортирующих элементов повышается, а при снижении тенденции отклонения уменьшается.

Также для заданной позиции может быть выбрана любая подходящая позиция вдоль пути продвижения транспортирующих элементов. Так как приемная позиция транспортирующих элементов, в которой они принимают колбасообразный продукт от клипсатора, является явно определенной позицией, далее может быть предпочтительно в качестве заданной позиции выбрать приемную позицию транспортирующих элементов в загрузочной машине для приема выходящих из клипсатора колбасообразных продуктов. Таким образом может быть гарантировано, что к моменту приема в приемной позиции всегда находится транспортирующий элемент.

Определение тенденции отклонения может также производиться различными методами и способами. Так, для определения тенденции отклонения отступ определенного транспортирующего элемента от заданной позиции при обороте вдоль пути транспортировки сравнивается с отступом определенного транспортирующего элемента от заданной позиции при последующем обороте. В качестве альтернативы для определения тенденции отклонения отступ определенного транспортирующего элемента от заданной позиции при обороте вдоль пути транспортировки может сравниваться с отступом следующего транспортирующего элемента от заданной позиции при том же обороте. В обоих случаях развитие скорости обращения транспортирующих элементов может быть очень точно определено и соответственно быстро может последовать реакция на изменения посредством регулирования.

Наряду с уже упомянутыми машинами, в поточную линию в соответствии с изобретением могут добавляться еще и другие машины. Так, к примеру, в поточной линии может быть расположена предпочтительно приводимая в действие в соответствии с тактом поточной линии фасовочная машина, которая в поточной линии располагается раньше клипсатора или против направления производственного процесса поточной линии перед клипсатором и которая предпочтительно подводит фасуемый материал к упаковочной оболочке в клипсаторе. Таким образом предоставляется возможность интегрировать ее в управление всей поточной линии, причем достигается дальнейшее повышение надежности процесса. При этом фасовочная машина может приводиться в действие непрерывно или в периодическом режиме.

Когда работа фасовочной машины при помехе в работе загрузочной машины останавливается, можно избежать дальнейшей подачи фасуемого материала к последовательно подключенному клипсатору и предотвратить угрожающую закупорку клипсатора.

Если для остановки фасовочной машины посредством загрузочной машины снимается разрешающий сигнал, то она может быть отключена почти одновременно с распознаванием помехи в загрузочной машине.

Предпочтительно, когда при помехе в работе загрузочной машины работа клипсатора продолжается, по меньшей мере, до момента изготовления уже наполняемого колбасообразного продукта и после изготовления работа клипсатора останавливается. Таким образом гарантируется, что при следующем включении в клипсаторе не будут находиться продукты в состоянии полуготовности, которые тут же снова могут вызвать помехи.

Исходя из этого, преимуществом является, когда при помехе в работе загрузочной машины транспортирующий элемент, который как раз в приемной позиции загрузочной машины принимает от клипсатора колбасообразный продукт, выводится из приемной позиции, прежде чем работа непрерывно обращающихся транспортирующих элементов будет остановлена. При следующем пуске поточной линии приемная позиция загрузочной машины и передающая позиция клипсатора оказываются пустыми, так что продукт, который еще находится на разгрузочном участке клипсатора, может быть продвинут в передающую позицию.

Далее предпочтительным является, когда остановка непрерывно обращающихся транспортирующих элементов происходит прежде, чем транспортирующий элемент, который как раз в приемной позиции принял от клипсатора колбасообразный продукт, достиг нагружаемой накопительной штанги. Тем самым накопительная штанга не блокируется транспортирующим элементом и, если это необходимо, может быть удалена.

Для осуществления управления или регулирования далее может быть предусмотрено устройство управления, которое в состоянии регулировать, по меньшей мере, скорость обращения транспортирующих элементов загрузочной машины на основании выведенных из клипсатора регулируемых параметров. При этом устройство управления может использоваться и для того, чтобы регулировать, по меньшей мере, согласованную друг с другом работу загрузочной машины и клипсатора.

В отношении поточной линии вышеуказанная задача решается посредством признаков п.20 формулы изобретения. В последующих зависимых п.21-25 представлены предпочтительные варианты осуществления изобретения.

В частности, предлагается поточная линия для изготовления колбасообразных продуктов, которые принимают в рукавообразной упаковочной оболочке текучий фасуемый материал, такой как колбасный фарш, герметик, гранулят и нечто подобное, причем поточная линия имеет, по меньшей мере, один клипсатор, в котором наполненная фасуемым материалом упаковочная оболочка порционируется на отдельные колбасообразные продукты посредством насаживания зажимающих клипсов и отделяется от запаса остальной упаковочной оболочки, причем при насаживании зажимающих клипсов на колбасообразный продукт может быть установлен, по меньшей мере, один гибкий подвешивающий элемент, который подводится в клипсаторе в соответствии с тактом поточной линии, и одну загрузочную машину, которая по одной нагружает или загружает колбасообразными продуктами накопительные штанги для дальнейшей обработки колбасообразных изделий и имеет непрерывно оборачивающиеся вдоль пути продвижения транспортирующие элементы, которые принимают выходящие из клипсатора колбасообразные продукты в предусмотренной между клипсатором и загрузочной машиной приемной зоне, причем предусмотрено устройство управления, которое в состоянии регулировать, по меньшей мере, скорость обращения транспортирующих элементов загрузочной машины на основании выведенного из клипсатора регулируемого параметра.

При этом предпочтительным является, когда устройство управления в состоянии накладывать регулирование на управление скоростью обращения. Далее предпочтительно, когда устройство управления в состоянии регулировать, по меньшей мере, согласованную друг с другом работу загрузочной машины и клипсатора.

В предпочтительном варианте осуществления поточной линии участок транспортировки между клипсатором и загрузочной машиной разорван, причем предпочтительно разрыв участка транспортировки между клипсатором и загрузочной машиной образован приемной зоной, в которой путь транспортировки клипсатора заканчивается в передающей позиции и в которой транспортирующие элементы загрузочной машины в приемной позиции со стороны загрузочной машины по одному принимают находящиеся в передающей позиции со стороны клипсатора колбасообразные продукты.

За счет такого расположения прерывается физический контакт между компонентами поточной линии, вследствие чего предотвращается механический износ. Сверх того, нет необходимости в точном позиционировании клипсатора относительно загрузочной машины. При осуществлении технического обслуживания одной из обеих машин она, соответственно, может быть изъята тем самым из системы поточной линии, без необходимости передвижения других машин. Клипсатор может отклоняться, к примеру, для насаживания новой гофрированной колбасной оболочки, без необходимости передвижения загрузочной машины.

Как уже упомянуто ранее, в поточной линии в соответствии с изобретением, наряду с клипсатором и загрузочной машиной, могут быть предусмотрены и другие машины, как, например, фасовочная машины для подачи фасуемого материала к упаковочной оболочке в клипсаторе, которая в поточной линий расположена раньше клипсатора.

В отношении клипсатора вышеуказанная задача решается посредством признаков п.26 формулы изобретения. В последующих зависимых п.27-42 представлены предпочтительные варианты осуществления изобретения.

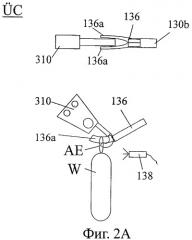

В частности, предусмотрен клипсатор для поточной линии для изготовления колбасообразных продуктов, причем колбасообразные продукты принимают в рукавообразной упаковочной оболочке текучий фасуемый материал, такой как колбасный фарш, герметик, гранулят и нечто подобное. Сам клипсатор имеет, по меньшей мере, два зажимающих инструмента, которые для насаживания и зажима клипсов на колбасообразном продукте выполнены с возможностью перемещения относительно друг друга между открытым положением и закрытым положением, по меньшей мере, одно накопительное устройство для клипсов, от которого клипсы подводятся к зажимающим инструментам, одно накопительное устройство для накопления запаса упаковочной оболочки, одно разделительное устройство для отделения упаковочной оболочки отдельного колбасного продукта от запаса упаковочной оболочки, одну питающую трубу для подачи фасуемого материала, одно разгрузочное транспортирующее устройство для выгрузки колбасообразных продуктов из клипсатора вдоль разгрузочного участка для колбасообразных продуктов и одно подающее устройство для гибких подвешивающих элементов, из которого подвешивающие элементы при насаживании клипсов подводятся к одному из зажимающих инструментов, причем на разгрузочном участке для колбасообразных продуктов предусмотрен первый путь транспортировки для колбасообразных продуктов и, параллельно этому пути транспортировки для колбасообразных продуктов отделенный от пути транспортировки для колбасообразных продуктов путь транспортировки для соединенного с колбасообразным продуктом подвешивающего элемента.

Посредством этого, во-первых, колбасообразные продукты надежно выводятся из клипсатора, а, во-вторых, таким образом подвешивающие элементы могут быть оптимально подготовлены на передачу.

За счет того, что путь транспортировки для колбасообразных продуктов и путь транспортировки для соединенного с колбасообразным продуктом подвешивающего элемента заканчиваются в передающей позиции, в которой колбасообразный продукт для передачи, с целью дальнейшей обработки, может определенно удерживаться наготове, гарантируется то, что колбасообразные продукты непосредственно после изготовления передаются для дальнейшей обработки.

Целесообразным образом на передающей позиции предусмотрен, по меньшей мере, один передающий элемент для передачи колбасообразных продуктов, который на своем указывающем от клипсатора конце выполнен вилочкообразным. Благодаря этому соответствующим образом выполненный транспортирующий элемент может бесконтактно вынимать колбасообразный продукт из передающей позиции, благодаря чему исключаются дополнительные источники помех.

Если на передающей позиции предусмотрен, по меньшей мере, один датчик, который регистрирует наличие колбасообразного продукта, то тем самым может быть и дальше обеспечена непрерывная работа без помех.

Для предотвращения повреждений на подвешивающих элементах путь транспортировки для подвешивающих элементов может быть выполнен через направляющую с подходящим поперечным сечением. В предпочтительном примере осуществления направляющая имеет круглое поперечное сечение. Таким образом подвешивающие элементы могут легко, и не будучи поврежденными, скользить по ней.

Предпочтительно направляющая имеет, по меньшей мере, два опорных устройства, которые, в частности, могут быть образованы, соответственно, посредством трех расположенных предпочтительно с равномерным шагом по периферии направляющей опорных роликов, благодаря чему направляющая достаточно надежно поддерживается.

Если направляющая расположена между опорными устройствами в виде угла, то колбасообразный продукт может под действием собственного веса скользить вдоль по расположенной под углом части направляющей. Это предпочтительно тогда, когда сгиб предусмотрен вблизи опорного устройства со стороны загрузочной машины, и направляющая расположена под углом вниз. Сверх того, посредством данного расположения предотвращается возникающее при известных условиях совместное вращение направляющей.

Для облегчения продевания подвешивающего элемента через опорные устройства далее может быть предусмотрено, чтобы направляющая в зоне опорного устройства имела приводимый в движение полый вал, расположенный коаксиально направляющей.

В предпочтительном варианте осуществления изобретения направляющая в зоне опорных устройств снабжена резьбообразно оборачивающимся пазом для содействия проведению подвешивающих элементов через опорные устройства. В предпочтительном варианте резьбообразно оборачивающийся паз может быть предусмотрен на полом валу.

В следующем предпочтительном варианте осуществления направляющая в зоне опорных роликов имеет выпуклую поверхность, в то время как опорные ролики обладают соответствующей вогнутой поверхностью. Благодаря этому дополнительно к опоре направляющей достигается аксиальное стопорение.

Предпочтительно, когда, по меньшей мере, один из опорных роликов каждого опорного устройства выполнен с возможностью приведения в движение, так как благодаря этому полый вал таким образом может приводиться в движение и таким образом достигается принудительное проведение подвешивающих элементов через опорное устройство.

Если на конце направляющей со стороны клипсатора предусмотрен заправляющий конус, то с его помощью подвешивающие элементы колбасообразных продуктов могут надежно проводиться по направляющей.

Прилегающее к концу направляющей со стороны клипсатора ловильное устройство для подвешивающих элементов, которое от направляющей доходит до зоны зажима зажимающих инструментов, обеспечивает то обстоятельство, что все подхваченные подвешивающие элементы надежно проводятся к направляющей. В предпочтительном варианте осуществления ловильное устройство расположено под углом и снабжено конусообразным ловильным кончиком.

Далее предпочтительным является, когда подвешивающие элементы образованы посредством нитяных петель, так как последние эластичны и легки в обслуживании.

В отношении загрузочной машины вышеуказанная задача решается посредством признаков п.43 формулы изобретения. В последующих зависимых п.44-82 представлены предпочтительные варианты осуществления изобретения.

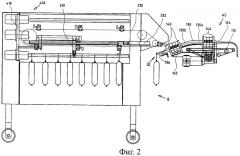

В частности, предлагается загрузочная машина для поточной линии для изготовления колбасообразных продуктов, причем колбасообразные продукты принимают в рукавообразной упаковочной оболочке текучий фасуемый материал, такой как колбасный фарш, герметик, гранулят и нечто подобное, причем предусмотрены накопительные штанги для подвешивания колбасообразных продуктов, которые на одном своем конце имеют гибкий подвешивающий элемент, который выполнен с возможностью проведения над накопительными штангами и который может принимать закрытую и открытую форму. Далее загрузочная машина имеет устройство для одностороннего зажима свободной на другом конце накопительной штанги и устройство для подведения друг за другом висящих на своих подвешивающих элементах колбасообразных продуктов к накопительной штанге, посредством проведения подвешивающих элементов над накопительной штангой, от ее свободного конца, и снятия подвешивающих элементов на находящиеся на расстоянии друг от друга местах вдоль накопительной штанги. Устройство для следующего друг за другом подведения может при этом иметь непрерывный транспортер с проходящей параллельно накопительной штанге ветвью, причем непрерывный транспортер для приема подвешивающих элементов следующих друг за другом колбасообразных продуктов несет на себе отстоящие на расстоянии друг от друга транспортирующие элементы, которые выполнены с возможностью передвижения из удерживающего колбасообразные продукты на их подвешивающих элементах положения в положение снятия подвешивающих элементов на накопительной штанге и причем, по меньшей мере, один элемент управления на находящихся на расстоянии друг от друга местах вдоль накопительной штанги вызывает движение транспортирующих элементов в их положение снятия. Далее предусмотрено, что транспортирующие элементы имеют крючки, которые выполнены с возможностью поворота вокруг горизонтальных осей из своего удерживающего подвешивающие элементы положения в положение снятия подвешивающих элементов и что элементом управления является перемещающийся вдоль ветви непрерывного транспортера против направления его поступательного движения размыкающий элемент, который вызывает поворот крючков из их удерживающего положения в их положение снятия.

Благодаря данной конструкции возможно, что при наличии колбасного продукта в передающей позиции, он может быть извлечен из передающей позиции посредством лишь одного транспортирующего элемента и в определенной позиции снят на накопительной штанге. Другими словами, продукт от его приема транспортирующим элементом из передающей позиции вплоть до его окончательного снятия на накопительной штанге не должен передаваться на какой-либо другой транспортирующий элемент. Благодаря этому исключаются другие источники ошибок и упрощается автоматизации данного процесса.

Преимуществом является, когда крючки, соответственно, состоят из двух одинаковых частей крючков, которые до достижения приемной позиции загрузочной машины, в которой колбасообразные продукты передаются от транспортирующих элементов на их подвешивающие элементы, конгруэнтно прилегают друг к другу, а после покидания приемной позиции, перпендикулярно расположению ветви, против силы упругости, раздвигаются в положение, удерживающее подвешивающие элементы открытыми. Таким образом продукты надежно извлекаются из передающей позиции. За счет последующего раздвигания крючков петля раскрывается настолько, что она без угрозы повреждения и без толчков может проводиться по направляющей.

Расположенный в направлении обратного хода непрерывного транспортера перед приемной позицией для подвешивающих элементов исполнительный элемент может передвигать крючки после снятия колбасообразных продуктов на накопительной штанге снова в их удерживающее подвешивающие элементы положение. Благодаря этому обеспечивается тот факт, то крючки при достижении приемной позиции всегда находятся в этом положении и гарантируется работа без помех.

В предпочтительном варианте осуществления непрерывным транспортером является проходящая вокруг приводного шкива и направляющего шкива цепь, причем оба шкива выполнены с возможностью вращения вокруг горизонтальных осей. Цепи показывают себя особенно подходящими, так как они движутся без проскальзывания и не растягиваются, как, например ремни, благодаря чему, расстояние между двумя транспортирующими элементами всегда остается одинаковым.

Предпочтительно, когда предусмотрено опорное устройство, которое после частичной загрузки накопительной штанги между ее концами реверсивно поворачивается на ней из позиции ожидания в поддерживающую позицию. Вследствие нагружения односторонне зажатых накопительных штанг, они прогибаются вниз. Если же они удерживаются посредством опорного устройства, которое, к примеру, по центру снизу держит накопительную штангу, то предотвращается непозволительно сильный прогиб и штанга может надежно заполняться дальше.

При этом целесообразным является, когда опорное устройство выполнено с возможностью передвижения в поддерживающую позицию посредством силы тяжести, а в позицию ожидания посредством моторного привода, так как таким образом можно сэкономить на дополнительном приводе.

Поддержание движения опорного устройства в поддерживающую позицию посредством упругой силы предварительного напряжения, которая репродуцируется посредством моторного привода, повышает вышеупомянутый эффект.

Если моторный привод опорного устройства выполнен с возможностью отведения от привода загрузочной машины, то возможно согласовать его движение с тактом загрузочной машины, то есть передвинуть его, к примеру, при замене заполненной накопительной штанги в позицию ожидания.

В предпочтительном варианте осуществления перемещение опорного устройства из позиции ожидания в поддерживающую позицию вызывается размыкающим элементом. Таким образом возможно при точно установленном уровне заполнения переместить опорное устройство в поддерживающую позицию.

Далее предпочтительно, когда опорное устройство имеет блокировочное устройство, которое реверсивно блокирует опорное устройство в позиции ожидания, благодаря чему последнее надежно удерживается в позиции ожидания.

Движение опорного устройства может быть направлено вдоль стационарной кулачковой направляющей, причем кулачковая направляющая имеет, по меньшей мере, два места неустойчивости, которые определяют позицию ожидания и поддерживающую позицию.

Для зажима накопительных штанг могут быть также предусмотрены различные решения. Так, из цитируемого ранее уровня техники известно о возможности выполнения устройства для одностороннего зажима накопительной штанги в виде части револьверного устройства предпочтительно с четырьмя зажимающими головками. В соответствии с изобретением это револьверное устройство может быть выполнено с возможностью поворота, по меньшей мере, в положение зажима, в положение загрузки и в положение разгрузки. При этом предпочтительным может быть, когда между положением зажима и положением загрузки предусмотрено контрольное положение, в котором проверяется наличие накопительной штанги в зажимающем устройстве и/или прямолинейное выравнивание накопительной штанги. Последнее необходимо потому, что накопительные штанги могут быть изогнуты или, к примеру, неправильно зажаты, что затрудняет или делает невозможным нанизывание колбасообразных продуктов на накопительные штанги.

Если револьверное устройство имеет моторный привод, от которого производится передвижение опорного устройства из поддерживающей позиции в позицию ожидания, то тем самым может предпочтительным образом регулироваться движение опорного устройства.

В предпочтительном варианте осуществления изобретения на противолежащей револьверному устройству стороне загрузочной машины предусмотрена контрольная установка, которая регистрирует, по меньшей мере, наличие накопительной штанги. Предпочтительным при этом является, когда контрольная установка в состоянии регистрировать юстировку накопительной штанги для того, чтобы установить ее корректную аксиальную юстировку.

Далее предпочтительно, когда контрольная установка в состоянии удалить из револьверного устройства неправильно позиционированную накопительную штангу и/или имеющую неправильную юстировку накопительную штангу, так как юстировка некорректно помещенной штанги была бы слишком накладна. При этом контрольная установка может произвести это самостоятельно или же посредством другого устройства, к примеру, дать возможность произвести это зажимающему устройству.

Контрольная установка может быть собрана абсолютно по-разному. Особо простого и надежного решения можно добиться посредством того, что в контрольном положении накопительная штанга выполнена с возможностью смещения от зажимной головки своим свободным концом аксиально в испытательный стакан контрольной установки, а в случае помех для смещения выполнена с возможностью отделения.

В предпочтительном варианте осуществления изобретения транспортирующие элементы для передачи колбасообразных продуктов на накопительные штанги могут проходить параллельно над ними, благодаря чему можно достичь каждой позиции снятия для колбасообразных продуктов на накопительной штанге.

Если части крючка транспортирующего элемента выполнены с возможностью раздвигания. непосредственно перед достижением накопительной штанги, и предпочтительно для раздвигания частей крючков предусмотрена, в частности, трапецеидальная распорная планка, то тем самым гарантируется, что петли при достижении накопительной штанги раскрыты настолько, что они могут быть проведены над штангой.

Чтобы по окончании кругового движения транспортирующих элементов снова иметь возможность принимать колбасообразные продукты, предпочтительно, когда раздвинутые части крючков транспортирующих элементов по достижении конца накопительной штанги снова могут сдвигаться, и предпочтительно сведение раздвинутых частей крючков транспортирующих элементов осуществляется, к примеру, посредством предварительно напряженной пружины.

Если в качестве размыкающего элемента предусмотрена размыкающая гайка, которая предпочтительно может проводиться по шпинделю и при достижении которой транспортирующий элемент посредством откидывания крючков освобождает колбасообразный продукт для снятия на накопительную штангу, то может быть точно выставлен зазор между двумя соседними продуктами. При этом размыкающая гайка может быть выполнена с возможностью ведения против направления движения транспортирующих элементов таким образом, что происходит равномерное заполнение накопительных штанг. При этом размыкающая гайка в состоянии приводить в действие механизм, который вызывает откидывание крючка транспортирующего элемента.

Когда транспортирующий элемент непосредственно перед достижением передающей позиции проходит элемент подъема крючка, который снова поднимает откинутый для освобождения колбасообразного продукта крючок, обесп