Узел углового соединения мебельного каркаса

Иллюстрации

Показать всеИзобретение относится к производству мебели, к устройствам для углового соединения элементов каркаса мебели, одним из которых является тонкостенная цилиндрическая труба, и направлено на повышение прочности соединения деталей и на повышение стойкости соединения к расшатыванию. Узел углового соединения мебельного каркаса состоит из двух деталей, одна из которых, по меньшей мере, является цилиндрической трубой, стянутых, по меньшей мере, одним резьбовым элементом, проходящим через закладку, установленную внутри трубы. Закладка состоит из трех пластин, одна из которых параллельны оси трубы, две другие пластины прикреплены кромками к плоскости первой пластины и находятся в контакте со стенками трубы, резьбовой элемент проходит через отверстие в первой пластине между двумя другими. Узел снабжен крепежным элементом с резьбовым отверстием под резьбовой элемент. 4 з.п. ф-лы, 5 ил.

Реферат

Предложение относится к производству мебели, преимущественно конторской, точнее к устройствам для углового соединения элементов каркаса мебели, по меньшей мере, один из которых является тонкостенной цилиндрической трубой.

Для изготовления каркаса конторской мебели часто используются металлические трубы различного профиля. Стремление использовать возможно более тонкостенные трубы, прочность которых вполне достаточна для выполнения их основной функции, порождает проблему создания прочного углового соединения таких труб с трубами же или с деревянными деталями, например опор, или ножек стола с горизонтальными элементами - траверсами, царгами, боковинами.

В настоящем описании термином «закладка» будет называться деталь, обычно с одним или несколькими отверстиями для стяжных болтов, закладываемая внутрь трубы и служащая для передачи и распределения усилия затяжки соединения ее стенкам. Отверстия в закладке могут быть резьбовыми, и тогда она одновременно выполняет функцию гаек для стяжных болтов или шпилек.

Известен узел углового соединения двух трубчатых деталей мебельного каркаса, стянутых резьбовым элементом (болтом с углублением под ключ в цилиндрической головке), установленным внутри первой трубы, опирающимся на ее стенку и завернутым в резьбовое отверстие закладки, установленной внутри второй трубы [FR №2719982 A1 по кл. A47B 91/00 от 17.05.94, фиг.2]. Усилие затяжки передается от головки болта непосредственно тонкой стенке первой трубы на малой площади, и потому такое соединение очень непрочно. Болт вставляется внутрь первой трубы через специальное отверстие, соосное с резьбовым отверстием закладки. Диаметр этого отверстия сравнительно велик, так как через него должна проходить головка болта. После того как болт вставлен и затянут, пустое зияющее отверстие производит неблагоприятное эстетическое впечатление.

Известен узел крепления цилиндрической трубчатой ножки (опоры) стола к горизонтальным траверсам, в котором траверсы соединены между собой горизонтальной косынкой с отогнутыми краями, сделанной из листового металла, а косынка скреплена с ножкой горизонтальным винтом, проходящим через ее край и завернутым в закладку, установленную в полости ножки. Закладка выполнена в виде прямоугольной пластинки с резьбовым отверстием. При этом концы траверс упираются в ножку под действием усилия затяжки указанного винта [патент РФ №14620 U1 по кл. A47B 91/00 от 23.09.94]. Недостатками известного узла являются его малая прочность. Узел быстро расшатывается, так как ножка скреплена с траверсами не непосредственно, а через штампованную косынку. Кроме того, известное решение пригодно, когда к ножке примыкают, как минимум, две траверсы. В современной же мебели часто встречаются соединения ножки только с одной траверсой.

Известен узел углового соединения двух цилиндрических труб для элементов мебельных металлических каркасов, содержащий болт и первую закладку, установленную внутри первой трубы и выполненную в виде бруска с отверстием под болт. В стенке первой трубы выполнено сквозное отверстие под болт, завернутый во вторую закладку (элемент фиксации второго конца болта), расположенную внутри второй трубы, при этом два торца стенки второй трубы входят в пазы (прорези), выполненные в первой трубе. Вторая закладка выполнена в виде пластины с резьбовым отверстием, закрепленной внутри второй трубы сваркой [патент РФ №2210012 по кл. F16B 12/44 от 01.11.2001]. Недостатками известного узла являются низкая прочность и низкая технологичность.

Низкая прочность обусловлена тем, что мебельные трубы имеют малую толщину стенки и при воздействии усилий, направленных на изменение угла между трубами (например, когда стол передвигают по полу), соединение легко расшатывается или даже разрушается по линии прорезей в первой трубе. Кроме того, эти усилия передаются трубе через закладку, имеющую относительно малую площадь контакта со стенкой трубы, что приводит к деформации стенки в месте контакта и расшатыванию соединения. Низкая технологичность обусловлена повышенной трудоемкостью проделывания прорезей в тонкостенных трубах, а также необходимостью установки и приваривания элемента фиксации второго конца крепежного элемента в узком пространстве второй трубы, к тому же на большом расстоянии от ее торца.

Наиболее близким к предложенному по технической сущности и достигаемому результату является узел углового соединения двух тонкостенных металлических труб, одна из которых имеет круглое сечение, содержащий вложенную в прямоугольный вырез в круглой трубе закладку в виде бруска с отверстиями и с двумя продольными выступами при одном из оснований, находящимися в зацеплении с краями указанного прямоугольного выреза. Трубы стянуты болтами, проходящими через закладку [EP 1314375 по кл. A47B 13/06]. Стяжные болты вставляются и затягиваются через большое овальное отверстие в стенке круглой трубы, расположенное напротив прямоугольного выреза. Это зияющее, ничем не заполненное овальное отверстие производит неблагоприятное эстетическое впечатление и заметно ослабляет трубу.

Все усилие затяжки прикладывается к узким полоскам краев прямоугольного выреза, взаимодействующим с выступами первой закладки. Поскольку толщина стенок трубы очень невелика, то невелика и прочность такого соединения. При воздействии усилий, направленных на изменение угла между трубами, соединение легко расшатывается или даже разрушается.

Кроме того, известное соединение нетехнологично, так как для его изготовления требуется проделать прямоугольное и овальное отверстия в трубе. При мелкосерийном производстве, характерном для конторской мебели, изготовление вырубных штампов для этих целей экономически не оправдано. Профиль закладки является нестандартным и ее приходится изготавливать дорогостоящим фрезерованием или строганием.

Техническими задачами настоящего предложения являются повышение прочности, технологичности и улучшение эстетических показателей узла.

Указанные технические задачи решены тем, что в известном узле углового соединения мебельного каркаса, из которых, по меньшей мере, одна является цилиндрической трубой, стянутых, по меньшей мере, одним резьбовым элементом, проходящим через закладку, установленную внутри трубы, закладка состоит из трех пластин, кромки первой из которых параллельны оси трубы, две другие прикреплены кромками к плоскости первой пластины и находятся в контакте со стенками трубы, резьбовой элемент проходит через отверстие в первой пластине между двумя другими.

Кроме того, кромки первой пластины, параллельные оси трубы, находятся в контакте со стенками трубы.

Кроме того, закладка установлена в трубе так, что плоскости двух других пластин параллельны оси трубы.

Кроме того, закладка установлена в трубе так, что плоскости двух других пластин перпендикулярны оси трубы.

Кроме того, в качестве резьбового элемента использован болт или винт с цилиндрической головкой, а расстояние от первой пластины до наружной поверхности трубы, измеренное вдоль оси резьбового элемента, составляет 0,8-1,0 расстояния от торца головки резьбового элемента до первой пластины.

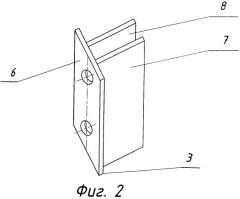

Выполнение закладки из трех пластин упрощает и удешевляет ее изготовление, поскольку их можно просто нарубить из полосовой стали подходящей ширины, то есть без отходов и применения технически сложного оборудования.

Выполнение первой пластины с кромками, параллельными оси трубы, создавая возможность контакта этих кромок со стенками трубы на значительном протяжении, способствует повышению прочности соединения.

Скрепление двух других пластин с первой, превращая закладку в единую деталь, облегчает сборку узла.

Размещение двух других пластин между первой пластиной и стенками трубы, в которые они упираются под воздействием усилия затяжки, способствует равномерному распределению усилий от кромок всех пластин по стенкам трубы, повышая тем самым прочность соединения.

Пропуск резьбового элемента между двумя пластинами равномерно распределяет по ним усилие затяжки, повышая тем самым прочность соединения.

Нахождение кромок первой пластины, параллельных оси трубы, в контакте со стенками трубы способствует равномерному распределению усилий по всей окружности трубы, что повышает прочность соединения и его стойкость к расшатыванию.

Установка закладки в трубе так, что плоскости двух других пластин параллельны оси трубы, позволяет повысить прочность соединения за счет увеличения числа резьбовых элементов в случае, когда сопрягаемая с трубой деталь соединения имеет преобладающий размер в направлении оси трубы.

Установка закладки в трубе так, что плоскости двух других пластин перпендикулярны оси трубы, позволяет повысить прочность соединения за счет увеличения числа резьбовых элементов в случае, когда сопрягаемая с трубой деталь соединения имеет преобладающий размер в направлении, перпендикулярном оси трубы.

Использование в качестве резьбового элемента болта или винта с цилиндрической головкой при соблюдении указанного соотношения размеров обеспечивает наилучшее эстетическое восприятие узла, поскольку головки болтов не выдаются над поверхностью трубы, заполняя в то же время отверстия в трубе.

Существо предложения поясняется чертежами.

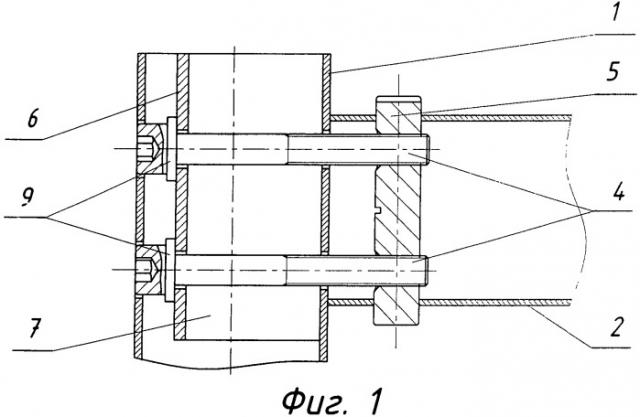

На фиг.1 изображено сечение предлагаемого узла вертикальной плоскостью для случая, когда закладка установлена в трубе так, что плоскости двух ее пластин параллельны оси трубы.

На фиг.2 изображена закладка предлагаемого узла.

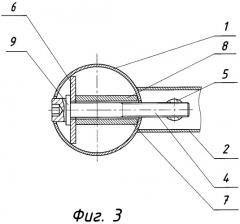

На фиг.3 изображен вид сверху на предлагаемый узел с частичными разрезами для случая, когда закладка установлена в трубе так, что плоскости двух ее пластин параллельны оси трубы.

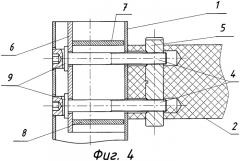

На фиг.4 изображено сечение предлагаемого узла вертикальной плоскостью для случая, когда закладка установлена в трубе так, что плоскости двух ее пластин перпендикулярны оси трубы.

На фиг.5 изображен вид сверху на предлагаемый узел с частичными разрезами для случая, когда закладка установлена в трубе так, что плоскости двух ее пластин перпендикулярны оси трубы.

Предложенный узел состоит из деталей 1 и 2 мебельного каркаса, соединенных концами под углом. Деталь 1 изготовлена из тонкостенной металлической цилиндрической трубы круглого или овального профиля. Далее она будет называться трубой. Деталь 2 может быть изготовлена из металлической трубы круглого, прямоугольного или овального сечения (фиг.1 и 3), либо из деревянного бруса (фиг.4 и 5). Для лучшего прилегания и эстетического восприятия конец детали 2 может быть подогнан к поверхности трубы 1. Внутри трубы 1 установлена закладка 3 (фиг.2), через которую проходят резьбовые элементы (далее - болты) 4, стягивающие узел. Деталь 2 содержит крепежный элемент 5 с резьбовыми отверстиями, в которые ввинчиваются болты 4. В качестве примера, на чертежах крепежный элемент 5 изображен в виде отрезка металлического прутка круглого сечения, вставленного в отверстие, просверленное поперек детали 2. Выбор такого круглого прутка повышает технологичность соединения по сравнению с прототипом, поскольку для круглого отверстия не требуется штампа. Края резьбовых отверстий имеют широкие фаски, облегчающие попадание крепежных элементов в резьбу при сборке узла.

В качестве резьбовых элементов 4 на чертежах изображены болты с цилиндрической головкой и внутренним многогранником под ключ, но могут использоваться также шпильки или винты. В предложенном узле может быть один или несколько (на чертежах изображено два) болтов 4. Для пропуска болтов 4 в деталях 1 и 2 имеются круглые отверстия. Для того чтобы вставлять болты, в трубе 1 имеются отверстия 6, диаметр которых немного больше диаметра головок болтов.

Высота закладки 3 в направлении оси трубы 1 установлена равной или большей высоте детали 2 в том же направлении. Чем эта высота больше, тем прочнее соединение.

Закладка 3 состоит из трех соединенных между собой пластин 6, 7 и 8. Пластины 8 и 7 имеют одинаковые размеры и форму. Они имеют, по меньшей мере, один прямой край, которым они примыкают к пластине 6, образуя с ней неразъемное, например, сварное соединение. Пластины 8 и 7 могут быть параллельны друг другу или могут расходиться под углом до 90°. Расстояние между пластинами 8 и 7 в месте их скрепления с пластиной 8 достаточно для прохода болтов 4. Пластина 6 во всех случаях может иметь форму прямоугольника.

Форма пластин 8 и 7 зависит от высоты детали 2, измеренной в направлении оси трубы 1. В случае, когда высота детали 2 достаточна для размещения двух и более стяжных болтов 4, предпочтительно чтобы плоскости пластин 8 и 7 были параллельны оси трубы 1. Пластины 8 и 7 в этом случае имеют вид прямоугольников, что упрощает изготовление закладки, поскольку все три пластины могут отрубаться от полосового профиля.

Если высоты детали 2 достаточно для размещения только одного стяжного болта 4, то пластины 8 и 7 могут быть выполнены в виде круговых сегментов, и закладка 3 устанавливается в трубу 1 так, чтобы плоскости пластин 5 и 7 были перпендикулярны оси трубы 1 (фиг.4 и 5). Это позволяет распределить усилие затяжки и усилия, испытываемые соединением при эксплуатации, по максимальной части окружности трубы 1. При достаточном диаметре трубы 1 в этом случае можно использовать несколько стяжных болтов, расположив их в плоскости, перпендикулярной оси трубы 1.

Установлено, что наилучшее эстетическое восприятие узла достигается, когда головки болтов 4 находятся заподлицо или выступают на 1…3 мм над поверхностью детали 1. Поэтому при определении размеров закладки 3 вначале рассчитывается ширина пластины 6 исходя из указанного условия, внутреннего диаметра трубы и расстояния от торца головки болта до первой пластины, равное сумме высоты головки болта и толщины подложенной под нее шайбы 9. Технологичность соединения повышается, когда пластина 6 отрезается от стандартного полосового профиля шириной, ближайшей к полученному значению, а степень выступания головок болтов регулируется подбором толщины шайб 9. Затем рассчитываются размеры пластин 8 и 7 исходя из того, что расстояние между ними должно быть близким к размеру детали 2 в направлении, перпендикулярном их плоскостям.

В предложенном угловом соединении усилие затяжки прикладывается по линиям кромок пластин 8 и 7. Этого оказывается вполне достаточно для обеспечения прочности соединения в нормальных условиях нагружения. Если же узел подвергается сгибающим или разгибающим усилиям, то они распределяются по всем четырем линиям контакта закладки 3 с внутренней стенкой детали 1, то есть почти равномерно по окружности, что существенно повышает прочность соединения.

Более того, поскольку усилие затяжки немного прогибает пластину 6, то в случае, когда ее кромки находятся в контакте со стенками трубы, они плотно прижимаются, даже врезаются, в стенки трубы. Это способствует равномерному по всей окружности трубы распределению усилий, действующих на соединение, делает практически невозможным его расшатывание под воздействием знакопеременных нагрузок.

Предложенный узел углового соединения пригоден для соединений, угол которых отличен от прямого. Помимо вполне очевидного изменения формы пластин 8 и 7 в такое непрямоугольное угловое соединение дополнительно должны быть введены срезанные наискось шайбы, подкладываемые под головки болтов 4. При этом составляющая усилия затяжки болтов 4, направленная по оси трубы 1, уравновешивается реакцией стенок отверстий, взаимодействующих с болтами.

Перед сборкой соединения закладка 3 устанавливается внутрь детали 1, центрируется надлежащим образом с помощью оправки и закрепляется в нескольких точках с помощью сварки.

Предложенное угловое соединение просто в изготовлении и сборке и очень прочно, в частности устойчиво, к расшатыванию знакопеременной нагрузкой.

1. Узел углового соединения мебельного каркаса, состоящего из двух деталей, одна из которых, по меньшей мере, является цилиндрической трубой, стянутых, по меньшей мере, одним резьбовым элементом, проходящим через закладку, установленную внутри трубы, отличающийся тем, что закладка состоит из трех пластин, одна из которых параллельна оси трубы, две другие пластины прикреплены кромками к плоскости первой пластины и находятся в контакте со стенками трубы, резьбовой элемент проходит через отверстие в первой пластине между двумя другими, узел снабжен крепежным элементом с, по меньшей мере, одним резьбовым отверстием под резьбовой элемент.

2. Узел углового соединения по п.1, отличающийся тем, что кромки первой пластины, параллельные оси трубы, находятся в контакте со стенками трубы.

3. Узел углового соединения по п.1 или 2, отличающийся тем, что закладка установлена в трубе так, что плоскости двух других пластин параллельны оси трубы.

4. Узел углового соединения по п.1 или 2, отличающийся тем, что закладка установлена в трубе так, что плоскости двух других пластин перпендикулярны оси трубы.

5. Узел углового соединения по п.1, отличающийся тем, что в качестве резьбового элемента использован болт или винт с цилиндрической головкой, а расстояние от первой пластины до наружной поверхности трубы, измеренное вдоль оси резьбового элемента, составляет 0,8-1,0 расстояния от торца головки резьбового элемента до первой пластины.