Статический смеситель с парой лопастей для получения завихрения потока в направлении потока в канале

Иллюстрации

Показать всеИзобретение относится к статическим смесителям и может использоваться для смешения газов, например отработавшего газа с вторичным газом. Статический смеситель (1) содержит пары (2; 2а, 2b) лопастей для завихрения потока (3) в канале. Передние кромки лопастей на стороне набегания потока расположены перпендикулярно потоку в канале и параллельно высоте канала (10). Следующие ниже по потоку поверхности, обтекаемые потоком, являются изогнутыми вогнуто, а также в противоположные стороны. Каждая лопасть (2а, 2b) выполнена в виде аэродинамического элемента, который содержит торцевую стенку (20), выпуклую боковую стенку (21), а также вогнутую боковую стенку (22). Поперечные сечения лопастей перпендикулярно боковым стенкам имеют те же формы, что и поперечные сечения несущих поверхностей самолета. Технический результат состоит в снижении потерь давления в потоке и колебаний элементов конструкции. 10 з.п. ф-лы, 4 ил.

Реферат

Изобретение касается статического смесителя по меньшей мере с одной парой лопастей для получения завихрения потока в направлении потока в канале в соответствии с ограничительной частью пункта 1. Эта пара лопастей является вызывающим завихрение статическим элементом смесителя. Такая пара лопастей или большое количество пар лопастей, которые расположены в канале, в частности канале с прямоугольным сечением, на одном поперечном сечении рядом друг с другом образует вызывающий завихрение статический смеситель. Как правило, пары лопастей расположены на одном «этаже» рядом друг с другом; они могут быть также расположены в форме растра на двух или более «этажах» рядом друг с другом и одна над другой.

С помощью вызывающего завихрение статического смесительного элемента вторичный газ должен подмешиваться, например, к первичному газу. Первичный газ может при этом представлять собой содержащий окись азота отработавший газ, при котором необходимо произвести очистку от азота в Denox-установке, причем вторичный газ дозированно добавляется в виде аммиака или смеси аммиака с воздухом в качестве присадки. С помощью известного из заявки DE-A-195 39923 устройства, статического смесителя для потока в канале, при незначительной потере давления можно добиться подмешивания вторичной текучей среды в первичную текучую среду с необходимой гомогенизацией. С помощью вызывающего завихрение статического смесительного элемента может также осуществляться исключительно гомогенизация в виде компенсации температур и/или концентрации.

В известном устройстве по меньшей мере две создающие завихрения лопасти, имеющие форму плоскостей, расположены в канале, через который проходят газы, таким образом, что принудительно возникает завихрение в направлении потока в канала. Расположенные на стороне набегающего потока передние кромки лопастей прикреплены к ротору, который расположен перпендикулярно главному направлению потока и параллельно относительно высоты (или наиболее короткой стороны) канала. Эта крепежная труба соединяет нижнюю стенку канала с верхней стенкой канала. В трубу может быть встроено устройство дозирования присадки. Вошедший в трубу вторичный газ может с помощью большого количества сопел распределяться в первичном газе. Обе лопасти смещены относительно друг друга и расположены V-образно на крепежной трубе. В направлении от передних кромок лопасти выгнуты в противоположные стороны, так что на стороне набегания потока они содержат вогнутую поверхность. Поперечные сечения лопастей вдоль направления главного тока имеют переменную продольную протяженность и переменную ориентацию. За счет придания особой формы в потоке канала образуется завихрение, которое в виде первичного завихрения обуславливает смешивание по всей высоте канала. В предпочтительной форме выполнения расположенный перпендикулярно трубе клинообразный лист соединяет обе поверхности пары лопастей. Клинообразный лист служит как для аэродинамической, так и механической стабилизации.

Большое число пар лопастей создает соответствующее количество первичных завихрений, которые обеспечивают возможность полного подмешивания присадки по поперечному сечению канала. При этом важно соответствующее направление вращения первичного завихрения. Соседние завихрения, которые вращаются в том же направлении, присоединяются к форме цилиндра, который проходит через зоны действия вызывающих эти завихрения пар лопастей. Если лопасти направлены друг от друга, то обеспечивается лучшее перемешивание в отдельных зонах действия, однако, в ущерб полному перемешиванию. В этом случае для улучшения полного перемешивания с помощью дополнительных подводящих элементов может создаваться смесительное соединение между соседними завихрениями (см. заявку DE-A-195 39 923).

Наряду с первичными завихрениями образуются также вторичные завихрения, а именно позади крепежной трубы и на свободных кромках плоских лопастей. Вторичные потоки, хотя и могут способствовать локальному смешиванию, обуславливают, однако, потери давления и нежелательные колебательные эффекты. Было бы предпочтительным по меньшей мере частично возможное воспрепятствование возникновению вторичных потоков.

Задачей изобретения является создание статического смесителя, улучшенного в отношении потерь давления и колебательных эффектов. Эта задача решается с помощью смесителя, определенного в п.1 формулы изобретения.

Статический смеситель содержит по меньшей мере одну пару лопастей для создания завихрения потока в направлении потока в канале. Расположенные на стороне набегания потока передние кромки лопасти расположены перпендикулярно потоку канала и параллельно наиболее короткой стороне канала, которая в последующем кратко называется высотой. Следующие в направлении вниз по потоку поверхности, обтекающие потоком, изогнуты вогнуто, а также в противоположных направлениях. Каждая лопасть выполнена в виде аэродинамического элемента, который содержит торцевую стенку, выпуклую боковую стенку, а также вогнутую боковую стенку. Торцевая стенка имеет выпуклую форму или форму кромки набегания потока. В частности, поперечные сечения лопастей перпендикулярно боковым стенкам имеют те же формы, что и поперечные сечения несущих поверхностей (крыльев) самолета.

Зависимые пункты 2-10 формулы изобретения касаются предпочтительных форм выполнения смесителя согласно изобретению.

Ниже изобретение поясняется на основе чертежей, где:

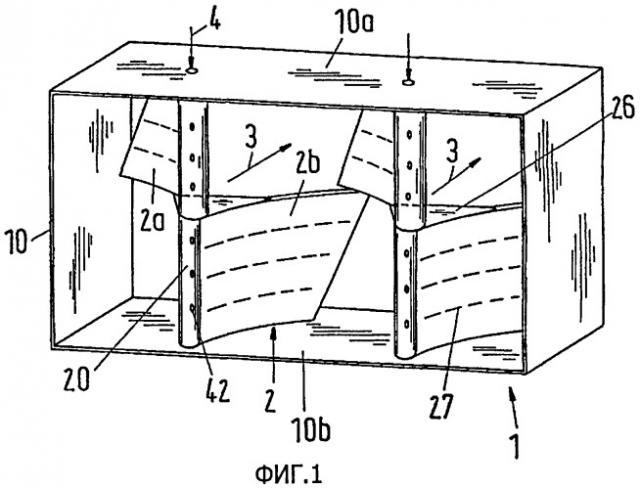

на фиг.1 показан смеситель согласно изобретению,

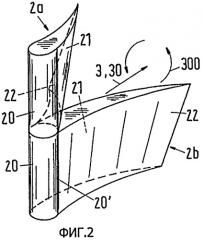

на фиг.2 показана пара лопастей этого смесителя в несколько упрощенном изображении,

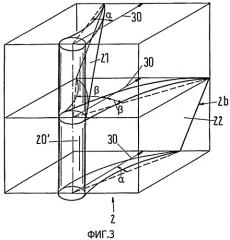

на фиг.3 показано прозрачное изображение пары лопастей по фиг.2, и

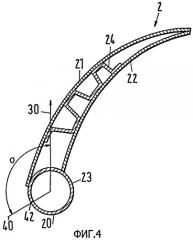

на фиг.4 показано поперечное сечение лопасти.

Смеситель 1 согласно изобретения, как он представлен на фиг.1-4, содержит по меньшей мере одну пару лопастей в качестве смесительного элемента 2, с помощью которого в канале 10 в потоке 3 образуется завихрение 300 потока, ось которого направлена в направлении потока 3, проходящего в канале. Верхняя сторона 10а и нижняя сторона 10b определяют высоту канала 10. Пара 2 лопастей содержит одну первую лопасть 2а и одну вторую лопасть 2b. Расположенные на стороне набегания потока передние кромки лопастей 2а, 2b расположены перпендикулярно потоку 3 в канале и параллельно высоте канала 10. Лопасти 2а и 2b имеют обтекаемые ниже по потоку за передними кромками поверхности или стенки 22 лопастей, которые изогнуты вогнуто, а также в противоположных направлениях. Ось канала 10 определяет основное направление 30 (фиг.3) потока 3, в котором происходит завихрение 300.

В соответствии с изобретением каждая лопасть 2а, 2b выполнена в виде аэродинамического элемента, который содержит торцевую стенку 20, выпуклую боковую стенку 21, а также вогнутую боковую стенку 22. Поперечные сечения лопастей поперечно боковым стенкам 20, 21, 22 имеют переменные ориентацию и продольную протяженность. В частности, они имеют форму, которая имеет сходство с поперечными сечениями несущих поверхностей (крыльев) самолета. Ориентация поперечного сечения лопасти варьируется между углом α и углом β, как это показано на фиг.3. При этом в предпочтительном случае α меньше, чем β. Выпуклая торцевая сторона 20 в случае показанной формы выполнения представляет собой продольный цилиндр 20` или трубу 23 (фиг.4). Клин 26 (фиг.1) обеспечивает улучшенную механическую стабильность пары 2 лопастей. В показанном примере выполнения торцевая стенка 20 имеет выпуклую форму, однако, она может быть также выполнена такой формы, что она образует отдельную кромку набегания потока, на которую частицы пыли не могут оседать или оседают в весьма незначительном количестве.

Лопасти 2а, 2b смесительного элемента 2 образуют элементы в виде легких конструкций; в частности, это полые корпуса. Боковые стенки лопастей 2а, 2b выполнены предпочтительно из тонкого стального листа, толщина которого составляет, например, 1 мм, однако может быть и меньшей, например, 0,5 мм. Между внутренними поверхностями боковых стенок 2а, 2b расположены стабилизирующие соединительные элементы, например волнистые полосы 24 (см. фиг.4), вспененные тела (не изображены) или поперечины. На фиг.1 поперечины обозначены штриховыми линиями 27.

Изготовленные в виде легких конструкций лопасти 2а, 2b могут быть выполнены таким образом, что при высоте лопасти в один метр (или более) они отличаются отсутствием собственных колебаний, частоты которых лежат в диапазоне от 1 до 10 Гц. Лежащие за пределами этого диапазона собственные колебания не возбуждаются потоком 3 в канале; в частности не возбуждаются так называемые флаговые колебания («Флаговое колебание» представляет собой возбужденное потоком колебание, которое сравнимо по движению с движением развевающегося на ветру флага). Благодаря аэродинамической форме лопастей проходящий по каналу поток 3 при набегании поступает в область статических смесительных элементов, в которой поперечное сечение потока между лопастями непрерывно уменьшается. При этом падению давления соответствует увеличение кинетической энергии потока. В завершение поперечные сечения потока диффузорообразно расширяются. При этом давление может вновь возрастать без существенной диссипации кинетической энергии. Уменьшенная диссипация означает, что возникают лишь слабо сформированные вторичные завихрения, которые, например, не могут привести к возбуждению «флаговых колебаний». За счет легкой конструкции лопасти 2а, 2b приобретают жесткость, в результате чего возбуждение колебаний также на основании измененных механических свойств либо полностью отсутствует, либо, по меньшей мере, смещается к области более высоких и, следовательно, некритичных колебательных частот.

В цитированной заявке DE-A-195 39 923 для возможной формы выполнения смесительных элементов указывается на использование тонкостенных элементов, в частности элементов из листового металла или пластмассы. Эта форма выполнения вследствие требований к прочности и стабильности непригодна для сооружения больших смесителей (с высотой канала от 1 или 2 м), которые часто используются в Denox-установках. Проблема устраняется за счет элементов 2 смесителя 1 согласно изобретению. Нет необходимости в использовании расположенных снаружи структур для усиления жесткости, например ребер, которые неблагоприятно влияют на поле потока вдоль поверхностей лопастей или обуславливают отложения пыли и, тем самым, ухудшают коэффициент полезного действия смесителя 1.

Дозирование присадки (добавки) может осуществляться известным образом с помощью дозирующей решетки, которая располагается в канале 10 перед элементами 2 смесителя. Более высокая экономичность достигается, однако, в том случае, если устройство дозирования присадки встроено в элементы 2 смесителя, как этой уже предусмотрено в заявке DE-A-195 39 923. В отличие от этой известной формы дозирования присадки, при которой сопла непосредственно расположены на основании лопастей, оказалось целесообразным предусмотреть выходные отверстия с соответствующей подачей присадки, направление подачи которых направлено против направления потока или поперечно ему. Такая мера влечет за собой не только лучший эффект смешивания, но и подача является также менее чувствительной к неравномерному набеганию потока. По этой причине в качестве выходных отверстий встроенного устройства дозирования присадки предусмотрены проемы 42 в торцевой стенке 20 или сбоку вблизи от торцевой стенки 20. Проемы 42 представляют собой сопла, отверстия или прорезанные лазером отверстия, которые могут иметь, например, круглую, прямоугольную или шлицеобразную форму. Подлежащая дозированию присадка представляет собой вторичный газ 4 (фиг.1), который должен быть подмешан к образованному потоком 3 первичному газу. Проемы 42 определяют каждый по себе направление 40 подачи вторичного газа 4, которое применительно к главному направлению 30 потока определяет угол σ выхода. Этот угол σ выхода имеет предпочтительную величину, которая лежит в диапазоне между 60 и 170°, предпочтительно между 120 и 150°. Исследование методом CFD ("Computational Fluid Dynamics") дали для величины σ оптимальное значение 142,5°. Встроенное устройство дозирования присадки может содержать также проемы для вторичного газа 4, которые расположены в боковых стенках 21 и 22.

Проемы 42 устройства дозирования присадки расположены на расстоянии друг от друга на уровне, который может быть теоретически или эмпирически оптимизирован применительно к расчетам модели или испытаниям. Они расположены, например, попарно на отдельных уровнях и зеркально-симметрично относительно оси 300 завихрения. Как правило, все или большинство проемов 42 расположены, однако, на различных уровнях, которые могут иметь различные расстояния.

Проемы 42 могут быть соединены с подводящей линией для присадки или присадка непосредственно подводится к полому корпусу профиля лопасти.

В особо предпочтительной форме выполнения боковые стенки 21, 22 пары 2 лопастей соединены с помощью расположенного перпендикулярно трубе клинообразного листа (на чертеже не изображено), как известно из заявки DE-A-195 39 923. Если клинообразный лист имеет треугольную форму с прямыми сторонами, то кромки выступают над вогнутыми боковыми стенками 22. При таких выступающих кромках клинообразного листа достигается улучшенный эффект смешивания без повышенного падения давления.

Стенки 21, 22 лопастей изготовлены по меньшей мере частично из металла, керамического материала и/или пластмассы. Металлический элемент 2 смесителя может быть покрыт слоем керамического материала или пластмассы.

Использование смесителя согласно изобретению особо предпочтительно в том случае, если высота (более короткая сторона) канала 10 превышает 0,5 м, предпочтительно, превышает 1 м. Элементы 2 смесителя (пара лопастей) преимущественно проходят по высоте канала 10, причем они расположены на одном «этаже». В этом случае, следовательно, количество элементов 2 смесителя в основном равно отношению между шириной канала и высотой канала. Типичные для этого количества величины лежат в диапазоне от 2 до 8. В зависимости от количества элементов 2 смесителя возникает большое число - более или менее эффективных - вариантов выполнения: например, все элементы 2 смесителя вращаются с чередованием или в одном направлении. Тем самым можно оптимизировать расположение элементов 2 смесителя относительно поставленной задаче, которая задана применительно к ситуативно-заданной в качестве начального условия неравномерности распределения температуры или концентрации. Пары 2 лопастей могут располагаться не на одном «этаже», а также на двух или более «этажах», причем «этажи», как правило, не отделены друг от друга стенками.

1. Статический смеситель (1), содержащий по меньшей мере одну пару (2; 2а, 2b) лопастей для получения завихрения (300) потока в направлении (30) потока (3) в канале, которая состоит по меньшей мере из двух лопастей (2а, 2b), причем каждая лопасть (2а, 2b) выполнена в виде аэродинамического элемента, который содержит торцевую стенку (20), выпуклую боковую стенку (21), а также вогнутую боковую стенку (22), отличающийся тем, что торцевая стенка (20) образует расположенную на стороне набегания потока переднюю кромку, так что расположенные на стороне набегания потока передние кромки лопастей (2а, 2b) пары (2) лопастей расположены перпендикулярно потоку (3) в канале, а их следующие вниз по потоку боковые стенки (21, 22), обтекаемые потоком, выгнуты в противоположных направлениях, причем торцевая стенка (20) имеет выпуклую форму.

2. Смеситель по п.1, отличающийся тем, что поперечные сечения лопастей, расположенные перпендикулярно боковым стенкам, имеют те же формы, что и поперечные сечения несущих поверхностей самолета.

3. Смеситель по п.1, отличающийся тем, что лопасти (2а, 2b) образуют элементы в виде легких конструкций, в частности полые корпуса.

4. Смеситель по п.3, отличающийся тем, что боковые стенки (21, 22) лопастей (2а, 2b) выполнены из тонкого листового металла, толщина которого составляет, например, от 0,5 до 1 мм, причем между внутренними сторонами боковых стенок расположены стабилизирующие соединительные элементы, при этом соединительные элементы выполнены, например, в виде поперечин, волнистых листовых полос (24) или вспененных тел.

5. Смеситель по п.3 или 4, отличающийся тем, что легкие конструкции имеют собственные колебания, частоты которых лежат вне диапазона от 1 до 10 Гц, в частности выше него, так что отсутствует возможность возбуждения под воздействием потока (3) в канале колебаний в данном диапазоне частоты, и не возникают так называемые «флаговые колебания».

6. Смеситель по п.1, отличающийся тем, что в стенках (20, 21, 22) лопастей расположены несколько проемов (42) встроенного устройства дозирования присадки, в частности сопла или отверстия, причем подлежащая дозированию присадка (4) представляет собой вторичный газ, подмешиваемый к образующему поток (3) в канале первичному газу.

7. Смеситель по п.6, отличающийся тем, что проемы (42) расположены в торцевой стенке (20) или сбоку вблизи от торцевой стенки, причем, в частности, расположенный перпендикулярно трубе клинообразный лист соединяет боковые стенки пары лопастей и при этом несколько выступает над вогнутыми боковыми стенками (22) для обеспечения улучшенного эффекта смешивания.

8. Смеситель по п.7, отличающийся тем, что проемы (42) определяют направления (40) подачи вторичного газа, которые образуют относительно главного направления (30) потока углы σ выхода, причем указанные углы выхода имеют величину, лежащую в диапазоне между 60 и 170°, предпочтительно между 120 и 150°.

9. Смеситель по п.6, отличающийся тем, что проемы (42) расположены на расстоянии друг от друга на уровнях, которые оптимизированы в соответствии с расчетами на модели или опытным путем.

10. Смеситель по п.1, отличающийся тем, что стенки (21, 22) лопастей выполнены по меньшей мере частично из металла, керамического материала и/или пластмассы.

11. Смеситель по п.1, отличающийся тем, что наиболее короткая сторона канала (10) больше 0,5 м, предпочтительно больше 1 м, и пары (2) лопастей расположены на одном «этаже», причем они имеют протяженность по более короткой стороне канала, или пары лопастей расположены на двух или более «этажах».