Выпускная система для удаления твердых веществ из камеры

Иллюстрации

Показать всеИзобретение относится к средствам извлечения твердых веществ из камеры с псевдоожиженным слоем под давлением с пониженной потерей газа и реагентов. Изобретение направлено на создание выпускной системы, обеспечивающей высокую производительность выпуска, уменьшение времени простоя из-за обслуживания, повышение эффективности в обработке твердых веществ и улучшение безопасности процесса, что обеспечивается за счет того, что выпускная система согласно изобретению содержит камеру с псевдоожиженным слоем под давлением, осаждающие камеры, выпускные линии, первичные выпускные клапаны, вентилирующие линии, первичные вентилирующие клапаны, поперечные линии, поперечные клапаны и первичные выходные клапаны, при этом система не содержит промежуточного бака и не содержит фильтрующего элемента. Способ согласно изобретению обеспечивает перенос смеси твердое вещество/газ через выпускную линию из камеры под давлением в осаждающую камеру, где газ отделяется от данной смеси и переносится в, по меньшей мере, одну другую осаждающую камеру по поперечной линии. После того как твердые вещества переносятся из осаждающей камеры, данная пустая камера затем принимает газ из других осаждающих камер в системе. 2 н. и 28 з.п. ф-лы, 6 ил.

Реферат

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка испрашивает приоритет заявки с порядковым № 60/850552, зарегистрированной 10 октября 2006, описание которой включено сюда посредством ссылки во всей ее полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Данная заявка касается, в целом, выпускной системы и способа удаления смеси твердое вещество/газ из камеры под давлением с минимальной потерей газа. Более конкретно, данная заявка касается системы и способа удаления твердых веществ из камеры под давлением с псевдоожиженным слоем с минимальным удалением газа.

УРОВЕНЬ ТЕХНИКИ

Существует много систем и известных способов для выпуска твердого вещества из камеры под давлением с псевдоожиженным слоем, камеры под давлением с газофазным псевдоожиженным слоем или камеры полимеризации с газофазным псевдоожиженным слоем. Однако применение существующих выпускных систем и способов может приводить к избыточной потере реагента из выпускной системы. Более конкретно, существенное количество газа или смеси газ/жидкость теряется, потому что пустое пространство внутри и вокруг частиц заполнено газовой смесью высокого давления. Потерянный газ необходимо затем либо заменять, расходуя дополнительные исходные материалы, либо возвращать обратно в систему посредством сжатия, конденсации с откачиванием или их комбинации. В любом сценарии исходные материалы выбрасываются в отходы, и расходуется энергия.

Один способ, который содержит выпускание смеси газ/твердые вещества из камеры под давлением, представляет собой способ получения полиолефиновых смол, включающий в себя полимеризацию олефиновых мономеров в реакторе с псевдоожиженным слоем. Пример способа получения полиолефиновых смол описан в патенте США № 4003712 ("патент '712"). В нем задается, что продукт выпускается из реакционной зоны через зону газового запора, и не прореагировавший мономер, который сопровождает смолу, вентилируется и возвращается обратно в реакционную зону с помощью сжатия. Продукт затем переносится в расположенное ниже по ходу оборудование посредством обычной системы транспортировки разбавленной фазы.

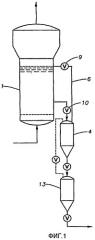

Альтернативная выпускная система описана в патенте США № 4621952 ("патент '952"). На фиг. 1 показана система с зоной газового запора предшествующего уровня техники, содержащая множество осаждающих камер, работающих последовательно. Патент '952 описывает, что потери газовой смеси из данного способа могут существенно снижаться путем использования возможности замещения газа твердыми веществами, используя две или несколько камер с равновесием давления между ними. Как практикуется сегодня, клапан 10 между соплом на камере 1 с псевдоожиженным слоем под давлением и осаждающей камерой 4 открывается, и твердые вещества вместе со сжатым газом входят в осаждающую камеру 4. Второе соединение 9 между верхней частью осаждающей камеры 4 и секцией слегка пониженного давления реактора обеспечивает путь потока для газа, тогда как твердые вещества оседают, по существу, заполняя осаждающую камеру 4. Оба клапана 10 и 9 затем закрываются, оставляя осаждающую камеру 4 полной твердых частиц, но с промежуточным пространством между частицами, заполненным газовой смесью, и осаждающей камерой 4 при давлении полного реактора.

Клапан (показан, но не пронумерован) затем открывается, и твердые вещества переносятся в промежуточный бак 13. Когда твердые вещества текут в промежуточный бак 13, происходит также выравнивание давления между промежуточным баком 13 и баком 4 камеры продукта. После завершения, давление в промежуточном баке 13 и баке 4 камеры продукта меньше, чем давление реактора, и продукт может переноситься в другие камеры для дополнительной обработки только с умеренно сжатым газом в нем.

После опорожнения роль каждой камеры меняется на описанную выше функцию приемника газа. Газ, принятый осаждающей камерой 4, затем переносится обратно в камеру 1 с псевдоожиженным слоем под давлением во время следующего цикла заполнения. Хотя и более эффективный, чем способ, описанный в патенте '712, патент '952 имеет некоторые недостатки. Исходно камера с псевдоожиженным слоем под давлением должна быть приподнята, так как осаждающие камеры и баки продукта устанавливаются и располагаются ниже псевдоожиженного слоя. Кроме того, перенос твердого вещества из осаждающих камер в баки продукта требует времени, поэтому ограниченное число циклов выпуска возможно в заданный период (обычно от 20 до 30 выпусков в час). Более того, так как баки работают последовательно, если один бак из последовательной пары изъят из работы для очистки или обслуживания, вся последовательность является не рабочей, и газовые потери из других последовательностей в последовательных парах увеличиваются.

Патенты США № 6255411 и 6498220 описывают усовершенствования концепции газового запора, использующие два параллельных набора камер с двумя или тремя последовательностями камер в наборе. Эта выпускная система предшествующего уровня техники имеет множество этапов выравнивания давления для улучшения эффективности. В таком расположении, если один бак должен быть исключен из работы для очистки, это выводит из строя все баки в вертикальном наборе, но делает возможным непрерывную работу с другим параллельным набором. Однако производительность, по существу, урезается наполовину, и эффективность возврата снижается, так как выравнивания пересекающихся наборов невозможны. Патент '411 предлагает более быстрое время цикла, но во время некоторых этапов есть только один закрытый клапан, чтобы предотвращать проскок сжатых газов в оборудование, расположенное ниже по ходу.

Другие ссылки уровня техники включают в себя патент США №6472483, ЕР 0250169А и WO 2006/079774.

Соответственно, существует необходимость в способе извлечения твердых веществ из камеры с псевдоожиженным слоем под давлением с пониженной потерей газа и реагентов, в котором выпускная система позволяет, например, по меньшей мере, одно из более высокой производительности выпуска, меньшего времени простоя из-за обслуживания, большей эффективности в обработке твердых веществ и улучшенной безопасности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Один вариант осуществления данного изобретения, описанного здесь, касается выпускной системы для удаления твердых веществ из камеры с псевдоожиженным слоем под давлением. Данная выпускная система содержит: множество осаждающих камер, расположенных параллельно; выпускную линию, соединяющую по текучей среде камеру с псевдоожиженным слоем под давлением, по меньшей мере, с одной из множества осаждающих камер; первичный выпускной клапан для регулирования выпускного потока текучей смеси, по меньшей мере, в одну из множества осаждающих камер; вентилирующую линию, соединяющую по текучей среде камеру с псевдоожиженным слоем под давлением и, по меньшей мере, одну из множества осаждающих камер; первичный вентилирующий клапан для регулирования потока через вентилирующую линию; поперечную линию, соединяющую по текучей среде, по меньшей мере, две из множества осаждающих камер; поперечный клапан для регулирования поперечного потока через поперечную линию; и первичный выходной клапан для регулирования выходящего потока текучей смеси, покидающей, по меньшей мере, одну из множества осаждающих камер, где данная выпускная система не содержит промежуточного бака, и где множество осаждающих камер не содержат фильтрующего элемента. В некоторых вариантах осуществления камера с псевдоожиженным слоем под давлением может представлять собой камеру газофазной полимеризации с псевдоожиженным слоем.

В других вариантах осуществления данного изобретения, по меньшей мере, одна из множества осаждающих камер дополнительно содержит коническую верхнюю головку.

Другие варианты осуществления данного изобретения могут дополнительно содержать устройство мониторинга твердых веществ, соединенное, по меньшей мере, с одной из множества осаждающих камер.

В еще других вариантах осуществления выпускная система может дополнительно содержать множество вторичных выпускных клапанов последовательно с первичным выпускным клапаном, где первичный выпускной клапан и, по меньшей мере, один вторичный выпускной клапан расположены между камерой с псевдоожиженным слоем под давлением и, по меньшей мере, одной осаждающей камерой, и где и первичный выпускной клапан, и вторичный выпускной клапан регулируют выпускной поток в, по меньшей мере, множество осаждающих камер.

В еще одном варианте осуществления данное изобретение может содержать, по меньшей мере, две осаждающие камеры, соединенные по текучей среде с камерой с псевдоожиженным слоем под давлением через общий первичный выпускной клапан.

В еще одном варианте осуществления данное изобретение может дополнительно содержать: вторичный вентилирующий клапан последовательно с первичным вентилирующим клапаном между камерой с псевдоожиженным слоем под давлением и, по меньшей мере, одной осаждающей камерой; и/или, по меньшей мере, две осаждающие камеры, соединенные по текучей среде с камерой с псевдоожиженным слоем под давлением через общий первичный вентилирующий клапан.

В других вариантах осуществления данное изобретение дополнительно содержит вторичный выходной клапан, где и первичный выходной клапан, и вторичный выходной клапан регулируют выходящий поток, по меньшей мере, из одной из множества осаждающих камер.

В еще других вариантах осуществления данное изобретение может содержать: по меньшей мере, три осаждающие камеры; по меньшей мере, три поперечные линии и, по меньшей мере, один многопортовый клапан, где данный многопортовый клапан соединяет по текучей среде, по меньшей мере, три поперечные линии.

В еще других вариантах осуществления выпускная система может содержать: по меньшей мере, четыре осаждающие камеры; по меньшей мере, четыре поперечные линии; первый набор поперечных линий, содержащий первую из, по меньшей мере, четырех поперечных линий и вторую из, по меньшей мере, четырех поперечных линий; второй набор поперечных линий, содержащий третью из, по меньшей мере, четырех поперечных линий и четвертую из, по меньшей мере, четырех поперечных линий; и, по меньшей мере, два многопортовых клапана, где данные, по меньшей мере, два многопортовых клапана соединяют по текучей среде первый набор поперечных линий со вторым набором поперечных линий.

В другом варианте осуществления данное изобретение может дополнительно содержать: продувку сухим газом, подаваемую, по меньшей мере, в одну из множества осаждающих камер; продувку чистым газом, подаваемую, по меньшей мере, в одну из множества выпускных линий; или поперечный клапан, который является регулирующим поток клапаном.

В другом аспекте данного изобретения описанные здесь варианты осуществления касаются способа удаления твердых веществ из камеры с псевдоожиженным слоем под давлением. Данный способ включает в себя этапы: обеспечения выпускной системы, содержащей множество осаждающих камер, расположенных параллельно, причем данная выпускная система не содержит промежуточного бака, и причем множество осаждающих камер не содержит фильтрующего элемента; заполнения первой осаждающей камеры смесью из камеры с псевдоожиженным слоем под давлением, где упомянутая смесь содержит твердое вещество и сжатый газ; выравнивания первой осаждающей камеры, по меньшей мере, со второй осаждающей камерой, где сжатый газ переносится между первой осаждающей камерой и второй осаждающей камерой; и опорожнения первой осаждающей камеры.

В других вариантах осуществления данного способа этап выравнивания содержит повторное повышение давления, по меньшей мере, в одной из множества осаждающих камер.

В еще других вариантах осуществления данного способа этап выравнивания содержит снижение давления, по меньшей мере, в одной из множества осаждающих камер.

В еще других вариантах осуществления данного способа этап выравнивания содержит повторное повышение давления и снижение давления, по меньшей мере, в одной из множества осаждающих камер.

В еще других вариантах осуществления данный способ дополнительно содержит рециркуляцию сжатого газа, переносимого между, по меньшей мере, одной из осаждающих камер и камерой с псевдоожиженным слоем под давлением.

В еще других вариантах осуществления данного способа этап выравнивания содержит повторное повышение давления и снижение давления, по меньшей мере, в двух из множества осаждающих камер.

В другом варианте осуществления данный способ дополнительно содержит выравнивание, по меньшей мере, одной из множества осаждающих камер, по меньшей мере, с двумя из множества осаждающих камер.

В других вариантах осуществления всегда существует, по меньшей мере, два закрытых клапана между камерой с псевдоожиженным слоем под давлением и нижней по ходу камерой, где данная нижняя по ходу камера находится ниже по ходу, по меньшей мере, от одной из множества осаждающих камер.

Другие варианты осуществления данного способа дополнительно содержат этап: продувки чистым газом выпускной линии; продувки чистым газом вентилирующей линии; или продувки сухим газом, по меньшей мере, одной из осаждающих камер.

В другом варианте осуществления данный способ дополнительно содержит этапы: обеспечения, по меньшей мере, трех осаждающих камер; первого снижения давления первой осаждающей камеры путем переноса первой порции сжатого газа из первой осаждающей камеры во вторую осаждающую камеру после этапа заполнения; второго снижения давления первой осаждающей камеры путем переноса второй порции сжатого газа из первой осаждающей камеры в третью осаждающую камеру после первого этапа снижения давления; опорожнения твердого вещества из первой осаждающей камеры после второго этапа снижения давления; первого повторного повышения давления первой осаждающей камеры путем переноса первой возвращенной порции сжатого газа из второй осаждающей камеры в первую осаждающую камеру после этапа опорожнения; и второго повторного повышения давления первой осаждающей камеры путем переноса второй возвращенной порции сжатого газа из третьей осаждающей камеры в первую осаждающую камеру после этапа первого повторного повышения давления.

Другие варианты осуществления данного способа дополнительно содержат этапы: обеспечения, по меньшей мере, четвертой осаждающей камеры; третьего снижения давления первой осаждающей камеры путем переноса третьей порции сжатого газа из первой осаждающей камеры в четвертую осаждающую камеру после второго этапа снижения давления и до этапа опорожнения; и третьего повторного повышения давления первой осаждающей камеры путем переноса третьей возвращенной порции сжатого газа из четвертой осаждающей камеры в первую осаждающую камеру после этапа второго повторного повышения давления.

Данный способ может дополнительно содержать этапы: переноса сжатого газа из четвертой осаждающей камеры в третью осаждающую камеру, по меньшей мере, частично одновременно с этапом первого снижения давления; и заполнения второй осаждающей камеры смесью из камеры с псевдоожиженным слоем под давлением, по меньшей мере, частично одновременно с этапом второго снижения давления.

Данный способ может дополнительно содержать этапы: опорожнения твердого вещества из четвертой осаждающей камеры, по меньшей мере, частично одновременно с этапом второго снижения давления; и переноса сжатого газа из второй осаждающей камеры в третью осаждающую камеру, по меньшей мере, частично одновременно с этапом третьего снижения давления.

Другие варианты осуществления данного способа могут дополнительно содержать этапы: заполнения третьей осаждающей камеры смесью из камеры с псевдоожиженным слоем под давлением, по меньшей мере, частично одновременно с опорожнением первой осаждающей камеры; заполнения четвертой осаждающей камеры смесью из камеры с псевдоожиженным слоем под давлением, по меньшей мере, частично одновременно с этапом второго повторного повышения давления; и переноса твердого вещества из второй осаждающей камеры, по меньшей мере, частично одновременно с этапом второго повторного повышения давления.

Еще дополнительно данный способ может содержать этапы: переноса сжатого газа из третьей осаждающей камеры в четвертую осаждающую камеру, по меньшей мере, частично одновременно с этапом первого повторного повышения давления; и переноса сжатого газа из третьей осаждающей камеры во вторую осаждающую камеру, по меньшей мере, частично одновременно с этапом третьего повторного повышения давления.

В другом варианте осуществления данный способ дополнительно обеспечивает то, что объем выпускаемых твердых частиц, заполняющих осаждающую камеру, составляет: по меньшей мере, 95% от фактического объема осаждающей камеры; по меньшей мере, 98% от фактического объема осаждающей камеры; по меньшей мере, 100% от фактического объема осаждающей камеры; больше чем приблизительно 90% от объема с клапаном; или больше чем приблизительно 100% от объема с клапаном.

Другие признаки и преимущества настоящего изобретения станут очевидными из последующего подробного описания. Следует понимать, однако, что данное подробное описание и конкретные примеры, показывающие предпочтительные варианты осуществления данного изобретения, даны только с целью иллюстрации, так как различные изменения и модификации внутри сущности и объема данного изобретения станут очевидны специалистам в данной области техники из этого подробного описания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Следующие чертежи представляют собой часть настоящего описания и включены, чтобы дополнительно демонстрировать определенные аспекты настоящего изобретения. Данное изобретение может быть лучше понято с помощью ссылки на один или несколько из этих чертежей в комбинации с подробным описанием конкретных вариантов осуществления, представленных здесь:

Фиг.1 представляет собой воспроизведенный схематичный чертеж выпускной системы предшествующего уровня техники, описанной в патенте США №4621952.

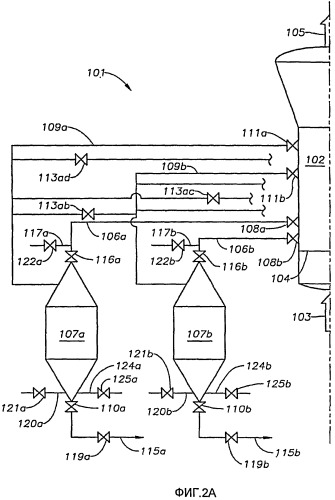

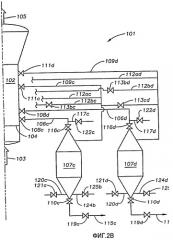

Фиг.2А и 2В представляют собой схематичные чертежи одного варианта осуществления выпускной системы согласно настоящему описанию.

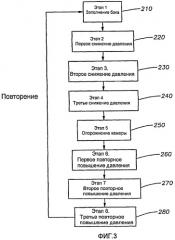

Фиг.3 представляет собой блок-схему одного варианта осуществления выпускной системы согласно настоящему описанию.

Фиг.4А и 4В представляют собой схематичные чертежи другого варианта осуществления выпускной системы согласно настоящему описанию.

Фиг.5А и 5В представляют собой схематичные чертежи еще одного варианта осуществления выпускной системы согласно настоящему описанию.

Фиг.6 представляет собой схематичный чертеж осаждающих камер с эллиптическими и коническими верхними головками согласно вариантам осуществления настоящего описания.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В целом, варианты осуществления, описанные здесь, касаются выпускных систем для удаления смеси твердое тело/газ из камеры под давлением. Более конкретно, варианты осуществления, описанные здесь, касаются выпускных систем для удаления текучих твердых частиц из камеры с псевдоожиженным слоем и под давлением, минимизируя удаление газа или смесей газ/жидкость из нее.

На фиг.2 показан схематичный вид выпускной системы 101 согласно одному варианту осуществления настоящего описания. Обычно гранулированное твердое вещество приводится в псевдоожиженное состояние в камере 102 с псевдоожиженным слоем под давлением с помощью потока газа или смеси газ/жидкость из входа 103 через газораспределитель 104, покидающего камеру 102 с псевдоожиженным слоем под давлением через выход 105 для рециркуляции. Камера 102 с псевдоожиженным слоем под давлением может представлять собой реактор, реактор полимеризации, камеру, способную удерживать псевдоожиженное твердое вещество, или любую камеру под давлением, из которой может удаляться гранулированный, порошкообразный или измельченный твердый продукт.

Опять согласно фиг.2, выпускная система 101 обычно оборудована осаждающей камерой 107а-d, выпускной линией 106а-d, первичным выпускным клапаном 108а-d, вентилирующей линией 109а-d, первичным вентилирующим клапаном 111а-d и первичным выходным клапаном 110а-d. Хотя данное описание только обсуждает компоненты, необходимые для функционирования в настоящем изобретении, выпускной системе 101, специалист в данной области техники будет понимать, что дополнительные компоненты, не обсуждаемые здесь, включая, например, оборудование мониторинга давления, дополнительные выпускные клапаны, датчики заполнения, регуляторы безопасности или другие компоненты, полезные при удалении твердого вещества из камеры с псевдоожиженным слоем под давлением, могут быть необязательно включены.

Один вариант осуществления данного изобретения обеспечивает выпускную систему 101 для удаления твердых веществ из камеры с псевдоожиженным слоем под давлением, содержащую: множество осаждающих камер 107а-d, расположенных параллельно; выпускную линию 106а-d, соединяющую по текучей среде камеру 102 с псевдоожиженным слоем под давлением, по меньшей мере, с одной из множества осаждающих камер 107а-d; первичный выпускной клапан 108а-d для регулирования выпускного потока текучего вещества в, по меньшей мере, одну из множества осаждающих камер 107а-d; вентилирующую линию 109а-d, соединяющую по текучей среде камеру 102 с псевдоожиженным слоем под давлением и, по меньшей мере, одну из множества осаждающих камер 107а-d; первичный вентилирующий клапан 111а-d для регулирования потока текучего вещества через вентилирующую линию 109а-d; поперечную линию 112ab,ad,bc,bd,cd (112ab,cd не отмечены на чертеже), соединяющую по текучей среде, по меньшей мере, две из множества осаждающих камер 107а-d; поперечный клапан 113ab,ad,bc,bd,cd для регулирования потока текучего вещества через поперечную линию 112ab,ad,bc,bd,cd; и первичный выходной клапан 110а-d для регулирования выходящего потока твердого вещества и газа, покидающего множество осаждающих камер 107а-d, где выпускная система 101 не содержит промежуточного бака, и где осаждающие камеры 107а-d не содержат фильтрующего элемента.

Хотя показанная выпускная система 101 включает в себя четыре осаждающие камеры 107а-d, следует понимать, что другие выпускные системы могут включать в себя любое число осаждающих камер 107а-d, способных к конфигурации согласно настоящему изобретению. В определенных вариантах осуществления добавление большего или меньшего числа осаждающих камер 107а-d может увеличивать производительность или эффективность удерживания газа. Множество осаждающих камер 107а-d расположено параллельно, таким образом твердый материал течет из камеры 102 с псевдоожиженным слоем под давлением в любую из осаждающих камер 107а-d. В контексте данного изобретения термин "расположенные параллельно" относится к такому расположению осаждающих камер, когда каждая осаждающая камера получает смесь, содержащую твердый материал, из камеры с псевдоожиженным слоем под давлением и пропускает данный твердый материал в оборудование ниже по ходу без протекания существенного количества данного твердого материала через другие осаждающие камеры. В одном предпочтительном варианте осуществления каждая осаждающая камера может работать независимо от других осаждающих камер.

Для удаления твердых веществ из камеры 102 с псевдоожиженным слоем под давлением множество выпускных линий 106а-d может быть выполнено так, чтобы соединять по текучей среде камеру 102 с псевдоожиженным слоем под давлением с множеством осаждающих камер 107а-d. Может быть желательно минимизировать длину выпускной линии 106а-d. В некоторых вариантах осуществления выпускная линия 106а-d является самодренирующейся. В других вариантах осуществления выпускная линия 106а-d может очищаться смыванием с помощью продувки 117а-d чистым газом. Продувка 117а-d чистым газом может быть из подачи свежего мономера, подачи инертного компонента или может быть потоком рециркулирующего газа из выпуска компрессора рециркуляции (не показан), нижней головки или другого источника высокого давления. В некоторых предпочтительных вариантах осуществления каждая осаждающая камера 107а-d будет иметь продувку 117а-d чистым газом и клапан 122а-d продувки чистым газом, тогда как в других вариантах осуществления, по меньшей мере, две осаждающие камеры будут иметь единую продувку 117а-d чистым газом и клапан 122а-d продувки чистым газом.

Осаждающие камеры 107а-d заполняются выпускным потоком выпускной текучей среды, предпочтительно содержащей смесь твердых веществ и газа. Чтобы регулировать выпускной поток из камеры 102 с псевдоожиженным слоем под давлением в осаждающие камеры 107а-d, первичный выпускной клапан 108а-d располагается на выпускной линии 106а-d. Когда один из первичных выпускных клапанов 108а-d открыт, смесь твердое вещество/газ течет под давлением из камеры 102 с псевдоожиженным слоем под давлением, по меньшей мере, в одну из осаждающих камер 107а-d.

Чтобы максимизировать объем твердых веществ, которые заполняют осаждающую камеру 107а-d и, таким образом, минимизировать количество газа, попадающего в выпускную систему 101, вентилирующая линия 109а-d соединяет по текучей среде, по меньшей мере, одну из осаждающих камер 107а-d с областью меньшего давления камеры 102 с псевдоожиженным слоем под давлением. Первичный вентилирующий клапан 111а-d расположен на вентилирующей линии 109а-d, чтобы регулировать вентилирующий поток газа в вентилирующую линию 109а-d между осаждающей камерой 107а-d и камерой 102 с псевдоожиженным слоем под давлением. В одном варианте осуществления первичный вентилирующий клапан 111а-d располагается в вертикальной секции трубопровода, так что он является самодренирующимся. Кроме того, в некоторых вариантах осуществления первичный вентилирующий клапан 111а-d располагается близко к осаждающей камере 107а-d, чтобы снизить объем с клапаном комбинации осаждающая камера/трубопровод. В двух последних вариантах осуществления вентилирующая продувка (не показана) чистым газом затем применяется, чтобы предотвратить осаждение материала в вертикальной секции вентилирующей линии 109а-d от первичного вентилирующего клапана 111а-d до камеры 102, когда вентилирующий клапан 111а-d закрыт. В других вариантах осуществления первичный вентилирующий клапан 111а-d расположен у камеры 102. В еще одном варианте осуществления первичный вентилирующий клапан 111а-d расположен близко к камере 102, а вторичный вентилирующий клапан (не показан) расположен в вентилирующей линии 109а-d близко к осаждающей камере 107а-d. Такое расположение может снижать объем с клапаном без продувки вентилирующей линии 109а-d.

На фиг.2 ниже описывается способ согласно одному пути в данной системе. Каждый путь будет индивидуально проходить через те же этапы. Исходно клапан 108а открыт, и смесь твердое вещество/газ течет из камеры 102 под давлением в осаждающую камеру 107а. Дополнительно, первичный вентилирующий клапан 111а открыт, позволяя газу или смеси газ/жидкость протекать обратно в область меньшего давления камеры 102 под давлением. В системе с псевдоожиженным слоем разница давлений между низом и верхом псевдоожиженного слоя приводит к направлению потока между нижней частью камеры 102 под давлением в осаждающую камеру 107а и далее в более высокую часть камеры 102 под давлением, где давление ниже. Когда осаждающую камеру 107а посчитают заполненной, клапаны 108а и 111а могут быть закрыты. Осаждающая камера 107а может считаться заполненной согласно определению с помощью любого числа переменных, включая, например, заданное время, измерение уровня, условия по давлению, изменение концентрации твердых веществ в вентилирующей линии 109а или любое другое средство, выбранное оператором выпускной системы.

На фиг.2 поперечная линия 112ab,ad,bc,bd,cd соединяет по текучей среде вместе, по меньшей мере, две из множества осаждающих камер 107а-d. В одном варианте осуществления множество поперечных линий 112ab,ad,bc,bd,cd соединяет вместе множество осаждающих камер 107а-d. Поперечные линии 112ab,ad,bc,bd,cd позволяют протекать газу между осаждающими камерами 107а-d. Поперечный клапан 113ab,ad,bc,bd,cd регулирует поперечный поток текучей среды, обычно смеси реакторного газа, через поперечную линию 112ab,ad,bc,bd,cd. Как показано, поперечные линии 112ab,ad,bc,bd,cd распространяются от вентилирующих линий 109а-d; однако специалисту в данной области техники будет понятно, что поперечные линии 112ab,ad,bc,bd,cd могут быть независимыми от вентилирующей линии 109а-d, пока газ может протекать между каждыми из множества осаждающих камер 107а-d. В одном предпочтительном варианте осуществления поперечные линии являются самодренирующимися (с помощью гравитации). В некоторых предпочтительных вариантах осуществления скорость поперечного потока ограничивается так, что твердый материал в осаждающей камере 107а-d не псевдоожижается, что могло бы привести к избыточному уносу твердых частиц. Это ограничение может быть сделано с помощью диафрагмы, проточного сопла или путем использования поперечного клапана 113ab,ad,bc,bd,cd, который является клапаном регулирующего поток типа. Предпочтительные поперечные клапаны регулирующего поток типа включают в себя эксцентрические проходные поворотные клапаны, V-шаровые клапаны и другие клапаны, приспособленные постепенно увеличивать открытую область и регулировать скорость потока, предпочтительно исходную скорость потока, когда клапан открыт.

Унос твердых частиц с поперечным потоком может привести к тому, что твердые частицы, такие как полимерные частицы, останутся в поперечных линиях 112ab,ad,bc,bd,cd. Реакционно-способные твердые вещества, оставшиеся в поперечных линиях 112ab,ad,bc,bd,cd, могут продолжать реагировать, вызывая проблемы с функционированием. В частности, полимерные частицы могут полимеризоваться между выпускными циклами и закупоривать поперечную линию 112ab,ad,bc,bd,cd. Однако, если время выпускного цикла является быстрым, риск продолжающейся реакции, приводящей к агломерации, является низким, и поперечные линии могут быть приспособлены для более быстрого переноса с мгновенным псевдоожижением материала в осаждающей камере 107а-d и результирующим уносом в принимающую осаждающую камеру.

Первичный выходной клапан 110а-d регулирует поток твердого вещества и газа, покидающий каждую из множества осаждающих камер 107а-d. Первичный выходной клапан 110а-d находится на выходе каждой из множества осаждающих камер 107а-d, позволяя сбор твердых веществ в осаждающих камерах 107а-d. Пока первичный выходной клапан 110а-d закрыт, твердое вещество и газ или смесь остаточный газ/жидкость могут собираться в осаждающей камере 107а-d.

Выпускная система 101 варианта осуществления, показанного на фиг.2, не содержит промежуточного бака. Термин "промежуточный бак" в контексте данного изобретения описывает вторую камеру под давлением последовательно к осаждающим камерам, где данный второй бак является газозапорной камерой, как описано в патенте США №4621952, обсуждаемом выше.

В других вариантах осуществления выпускная система 101 не содержит фильтрующего элемента, чтобы фильтровать текучие среды, покидающие осаждающие камеры 107а-d посредством существенных потоков способа. Существенные потоки способа относятся к потокам, покидающим осаждающие камеры 107а-d через вентилирующие линии 109а-d, поперечные линии 112ab,ad,bc,bd,cd, или другим значительным потокам способа. Термин "фильтрующие элементы", применяемый в контексте данного изобретения, относится к фильтрующим элементам, расположенным в значительных потоках способа, предназначенным предотвращать унос большей части твердых частиц из осаждающих камер 107а-d, когда газ выходит из осаждающих камер 107а-d. Фильтрующие элементы, в контексте данного изобретения, не относятся к элементам, используемым, чтобы исключить частицы из незначительных потоков, например, отводов для измерения давления или отводов анализатора, соединяющих по текучей среде инструмент с осаждающими камерами 107а-d. Фильтрующие элементы, такие как спеченные металлические фильтры, обычно применяются в системах, описанных в патенте США №4003712, описанном выше.

В одном варианте осуществления осаждающая камера 107а-d содержит коническую верхнюю головку. На фиг.6 показан чертеж в разрезе осаждающей камеры 501 с эллиптической верхней головкой и осаждающей камеры 502 с конической верхней головкой. Конкретнее, осаждающая камера 501 с эллиптической верхней головкой показана заполняемой из выпускной линии 506 через клапан 508 выпускной линии. Когда твердый продукт заполняет осаждающую камеру 501, области незаполненного пространства 509 образуются вдоль сторон эллиптической верхней головки. Во время заполнения камеры незаполненное пространство 509 может приводить к сохранению остаточного газа и/или смеси газ/жидкость, так что при опорожнении камеры газ или смесь газ/жидкость не могут возвращаться в выпускную систему. Чтобы снизить величину открытой области внутри осаждающих камер, камера 502 с конической верхней головкой может быть использована согласно определенным вариантам осуществления описанной выпускной системы. Как показано, во время заполнения камеры осаждающая камера 502 с конической верхней головкой уменьшает сохранение остаточного газа или смеси газ/жидкость в открытых областях. Так как контуры конической верхней головки могут близко соответствовать форме заполнения твердого продукта, меньше газа содержится в осаждающей камере 502, и меньше газа может теряться во время опорожнения камеры. Таким образом, согласно вариантам осуществления настоящего изобретения может быть выгодно обеспечить конические верхние головки для осаждающих камер, чтобы уменьшить сохранение остаточного газа и смеси газ/жидкость.

Снова обращаясь к фиг. 6, выпускная система настоящего изобретения может дополнительно содержать устройство 503а-b мониторинга твердых веществ, соединенное, по меньшей мере, с одной из осаждающих камер 501, 502. Устройство 503а-b мониторинга твердых веществ может представлять собой любое устройство, известное специалисту в данной области техники, которое детектирует присутствие твердого вещества в камере под давлением. Например, устройство 503а-b мониторинга твердых веществ может быть радиоизотопным устройством детектирования уровня, устройством детектирования уровня на основе камертона, статическими пробами, детектором давления, акустическим датчиком или устройством захвата. Устройство 503а-b мониторинга твердых веществ может быть устройством 503а мониторинга верхних твердых веществ, расположенным вблизи верха осаждающей камеры 501, 502, в вентиляционной линии 505 или любом другом подходящем месте, чтобы измерять, когда бак полон. Альтернативно, устройство измерения твердых веществ может быть устройством 503b мониторинга нижних твердых веществ, расположенным возле дна осаждающей камеры 501, 502, в переносящей линии 504 или любом другом подходящем месте, которое позволяет устройству 503b мониторинга нижних твердых веществ определять, когда осаждающая камера 501, 502 полностью опустела. Добавление устройства 503а-b мониторинга твердых веществ может позволять выпускной системе детектировать скорость заполнения в осаждающей камере и подстраивать любой параметр из заполнения, снижения давления, повторного повышения давления или опорожнения любой другой осаждающей камеры, так что эффективность способа увеличивается. Специалист в данной области техники поймет, что любое число устройств определения заполнения может быть использовано в данной выпускной системе и может быть расположено во множестве мест.

Обращаясь снова к фиг.2, в одном варианте осуществления данного изобретения выпускная система дополнительно содержит множество вторичных выпускных клапанов 116а-b последовательно с первичным выпускным клапаном 108а-d, где первичный выпускной клапан 108а-d и, по меньшей мере, один из вторичных выпускных клапанов 116а-d находятся между камерой 102 с псевдоожиженным слоем под давлением и, по меньшей мере, одной осаждающей камерой 107а-d, и где и первичный выпускной клапан 108а-d, и вторичный выпускной клапан 116а-d регулируют выпускной поток, по меньшей мере, в одну осаждающую камеру 107а-d. Добавление вторичного выпускного клапана 116а-d близко к осаждающей камере 107а-d улучшает эффективность выпускной системы, снижая объем при закрытом клапане. Кроме того, вторичный выпускной клапан 116а-d делает возможны