Способ получения тонкостенных корпусов

Иллюстрации

Показать всеИзобретение предназначено для расширения технологических возможностей и повышения надежности изготавливаемых изделий, используемых в машиностроении, приборостроении, самолето- и ракетостроении, где могут найти применение осесимметричные разъемы. Способ включает свертывание в патрубок металлической фольги с образованием зоны перехлеста, последующую его раздачу во внешнюю оснастку путем направленного воздействия импульсного магнитного поля и сварку кромок заготовки по образующей. Стабилизация процесса сварки кромок, а также величины перехлеста кромок и, как следствие, надежности сварки, получение тонкостенных оболочек сложной формы из плоской заготовки - фольги практически без утонения стенки обеспечивается за счет того, что из металлической фольги сворачивают дополнительный патрубок, аналогичный первому, оба патрубка устанавливают концентрично во внешнюю оснастку таким образом, чтобы зона перехлеста первого была смещена относительно зоны перехлеста второго, и производят их совместную раздачу воздействием импульсного магнитного поля во внешнюю оснастку, а сварку осуществляют отдельно каждого патрубка в той же внешней оснастке, но другим индуктором. 3 ил.

Реферат

Предлагаемое в качестве изобретения техническое решение относится к области обработки металлов давлением с помощью импульсного магнитного поля и может быть использовано в машиностроении, приборостроении, самолето- и ракетостроении, где могут найти применение осесимметричные разъемы.

Из научно-технической литературы известны кожуха с резьбой на большем торце для осесимметричных разъемов, например 2РМ или PC, имеющие неоправданно толстые ступенчатые цилиндрические стенки, которые не учитывают форму пучка проводов, идущих к местам пайки в разъеме. Кроме того, в таких кожухах нет отверстий для запрессовки пенокомпаунда для монолитной заделки проводов, что является главным требованием в самолето- и ракетостроении, а также не предусмотрена возможность надежной фиксации оплетки, охватывающей группу проводов, идущих к разъему (В.Ф.Лярский, О.Б.Мурадян «Электрические соединения», Справочник, М., «Радио и связь», 1988 г., стр.64 и 104).

Наиболее близким к предлагаемому в качестве изобретения техническому решению можно считать «Способ заделки экранированного кабеля в электросоединитель», который включает в себя изготовление электропроводного кожуха свертыванием заготовки из металлической фольги в виде патрубка, последующую раздачу ее во внешнюю оснастку с одновременным скреплением кромок заготовки по образующей, причем как раздачу, так и обжим заготовки производят с помощью направленного воздействия импульса магнитного поля (патент РФ №2113041, H01R 13/648).

Для более стабильного получения заготовок свертыванием металлической фольги в патрубок форма последнего должна быть наиболее близка к конической, это объясняется тем, что:

- при перемещении стенки корпуса на расстояние большее 0,5 мм сварка кромок по перехлесту становится нестабильной, с прожигами и деформационными искажениями, т.е. большой процент брака;

- величина перехлеста кромок имеет не стабильное значение, что влияет на надежность сварки.

Задача, на решение которой направлено предлагаемое техническое решение, - расширение технологических возможностей и повышение надежности.

Поставленная задача решается тем, что в способе получения тонкостенных корпусов, включающем свертывание в патрубок металлической фольги с образованием зоны перехлеста, последующую его раздачу во внешнюю оснастку путем направленного воздействия импульсного магнитного поля и сварку кромок заготовки по образующей, из металлической фольги сворачивают дополнительный патрубок, аналогичный первому, оба патрубка устанавливают концентрично во внешнюю оснастку таким образом, чтобы зона перехлеста первого была смещена относительно зоны перехлеста второго, и производят их совместную раздачу воздействием импульсного магнитного поля во внешнюю оснастку, а сварку осуществляют отдельно каждого патрубка в той же внешней оснастке, но другим индуктором.

Смещение перехлеста одной конусной детали по отношению к другой (лучший вариант, когда перехлесты расположены в диаметрально противоположных направлениях) приводит к тому, что перехлест кромок любой из двух конусных заготовок закорачивается (электрически) другой конусной заготовкой и исключает возможность сварки кромок на стадии операции формовки.

В промышленном исполнении корпус осесимметричного разъема - это тонкостенная оболочка с ребрами жесткости, в ней предусмотрены два отверстия: одно для заливки пенокомпаунда, другое - сигнальное - для контроля заливки, кроме того, на ее большем диаметре выполнена резьба, следовательно, он должен иметь достаточную жесткость и надежность, что достигается предлагаемой последовательностью операций.

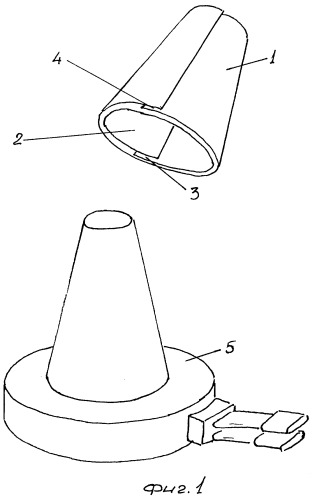

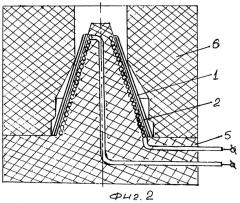

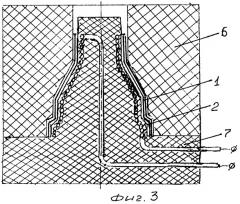

На фиг.1 схематически показана операция, связанная со свертыванием из металлической фольги двух патрубков, имеющих перехлест, и установку их на источник импульсного магнитного поля, на фиг.2 - выполнение формовочной операции во внешнюю оснастку, на фиг.3 - сварочная операция.

Способ получения тонкостенных корпусов состоит из следующих операций:

- раскрой из металлической фольги двух конических разверток 1 и 2;

- свертывание из конических разверток 1 и 2 с образованием перехлестов 3 и 4 двух патрубков, максимально близких к форме готовой детали;

- установка полученных патрубков концентрично на источник импульсного магнитного поля 5 таким образом, чтобы зона перехлеста 3 была смещена относительно зоны перехлеста 4 (лучший вариант, когда зоны перехлеста 3 и 4 диаметрально противоположны);

- совместная раздача концентрично установленных патрубков 1 и 2 в формовочную матрицу 6, имеющую форму будущего изделия, воздействием импульсного магнитного поля от источника 5;

- сварка отдельно каждого патрубка 1 и 2 в той же внешней оснастке 6, но другим индуктором 7.

Диаметрально противоположное расположение зон перехлеста 3 и 4 выгодно тем, что формовочная матрица 6, состоящая из двух половин, при прижатии обеспечивает уменьшение контактного сопротивления в зонах перехлеста, что исключает преждевременную сварку.

При сварке тонкостенных корпусов по отдельности в той же формовочной матрице 6, но другим индуктором 7 между кромками обеспечивается оптимальный зазор, влияющий на качество сварного шва по всей образующей перехлеста.

Была проведена пробная работа. Этот корпус был отформован и сварен из алюминиевой фольги, толщина которой бралась в пределах 0,05 мм. Этот эксперимент подтвердил правильность выбора последовательности операций, предложенного способа, т.к. не было разрывов и разрушений на корпусе и прожигов в зоне сварки.

Предлагаемый способ формовки позволяет получить тонкостенные оболочки сложной формы из плоской заготовки (фольги) практически без утонения стенки, что ведет к значительной экономии веса на корпусах, расширяет технологические возможности и повышает надежность.

Способ получения тонкостенных корпусов, включающий свертывание в патрубок металлической фольги с образованием зоны перехлеста, последующую его раздачу во внешнюю оснастку путем направленного воздействия импульсного магнитного поля и сварку кромок заготовки по образующей, отличающийся тем, что из металлической фольги сворачивают дополнительный патрубок, аналогичный первому, оба патрубка устанавливают концентрично во внешнюю оснастку таким образом, чтобы зона перехлеста первого была смещена относительно зоны перехлеста второго, и производят их совместную раздачу воздействием магнитного поля во внешнюю оснастку, а сварку отдельно каждого патрубка осуществляют в той же внешней оснастке индуктором, обеспечивающим оптимальный зазор по всей образующей перехлеста.