Устройство для правки труб

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением для правки и калибровки трубопроводов как в производственных помещениях, так и в полевых условиях. Корпус оснащен равномерно расположенными по его окружности с возможностью радиального перемещения опорами с формообразующими элементами и связанным с приводом и установленным в корпусе с возможностью осевого перемещения валом. Причем корпус выполнен в виде цилиндрической втулки, оснащенной равномерно по периметру и длине окнами, в которых расположены на осях опоры с формообразующими элементами с отверстиями. Наружный диаметр опор с формообразующими элементами изменяется по длине корпуса. Один конец цилиндрического вала с центральным каналом оснащен элементом для очистки жидкостью внутренней поверхности труб с центратором. При этом наружная поверхность вала взаимодействует с опорами с формообразующими элементами, а диаметры отверстий под оси опор с формообразующих элементов превосходят диаметры осей на величину не менее максимально возможного радиального перемещения опор с формообразующими элементами. Уменьшается износ трущихся пар. 2 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к правке труб, и может быть использован для правки и калибровки трубопроводов как в производственных помещениях, так и в полевых условиях.

Известно устройство для калибровки труб (авт. свид. СССР №659215, кл. МПК В21В, 19/10, 1977 г.), содержащее корпус, механизм для разведения клиньев с сегментами, выполненный в виде тяги, закрепленный на штоке силового цилиндра

К недостатку этого устройства следует отнести, во-первых, то, что оно может калибровать только крайние участки труб, поскольку оно не может проходить внутрь них; во-вторых, оно не обеспечивает калибровку уже уложенных и эксплуатируемых труб; в-третьих, сложность конструкции, обусловленная наличием силового цилиндра, служащего для воздействия на клинья.

Наиболее близким к заявляемому по технической сущности и количеству совпадающих существенных признаков является устройство для правки концов труб (ПМ РФ №52747 U1, МПК Е21С 37/30, 2006 г.), содержащее корпус, оснащенный равномерно расположенными по его окружности с возможностью радиального перемещения опорами с формообразующими элементами, взаимодействующие с внутренней поверхностью трубы и связанным с приводом и установленным в корпусе с возможностью осевого перемещения валом, средняя часть которого имеет гладкую коническую поверхность, взаимодействующую с опорами.

Недостатком этого устройства является низкая надежность вследствие применения большого количества оригинальных деталей. Выправление производится в одной плоскости, а центрирование устройства относительно внутренней поверхности выправляемой трубы производится в другой плоскости, что может вызвать перекос в выправлении конца трубы. Как было отмечено выше, выправление производится в одной плоскости, а не по всей длине внутренней поверхности трубы, что существенно сказывается на качестве правки трубы.

Технической задачей изобретения является расширение применения устройства, а именно правка труб по всей длине с неправильностью формы, наличием вмятин и забоин, с промывкой внутренней поверхности выправляемой трубы и уменьшением энергосиловых затрат. Повышение качества выправления труб, надежности, упрощение конструкции устройства, неприхотливость в использовании, экономия времени и средств на изготовление устройства.

Техническая задача решается устройством для правки концов труб, содержащим корпус, оснащенный равномерно расположенными по его окружности с возможностью радиального перемещения опорами с формообразующими элементами, и связанным с приводом и установленным в корпусе с возможностью осевого перемещения валом, средняя часть которого имеет гладкую коническую поверхность,

Новым является то, что корпус выполнен в виде цилиндрической втулки, оснащенной равномерно по периметру и длине окнами, в которых расположены на осях опоры - формообразующие элементы с отверстиями, наружный диаметр которых изменяется по длине корпуса, и расположены оси в плоскостях, перпендикулярных оси корпуса, один конец цилиндрического вала с центральным каналом оснащен элементом для очистки жидкостью внутренней поверхности труб с центратором, при этом наружная поверхность вала взаимодействует с опорами с формообразующими элементами, а диаметры отверстий под оси опор с формообразующими элементами превосходят диаметры осей на величину не менее максимально возможного радиального перемещения опор с формообразующими элементами.

В предлагаемой конструкции устройства для правки труб, с катящимися вдоль оси трубы опорами, позволяет выправлять трубы в полевых и цеховых условиях без вращения. Нагрузка вдоль оси небольшая, так как используется при выправлении в радиальном направлении коническая поверхность и трение качения между рабочими элементами и выправляемой трубой. Долговечность работы устройства высокая, так как при трении качения износ опор с формообразующими элементами и цилиндрического вала незначителен. Предложенное устройство неприхотливо в эксплуатации не требует смазки и охлаждения и может изготавливаться в условиях обычных мастерских

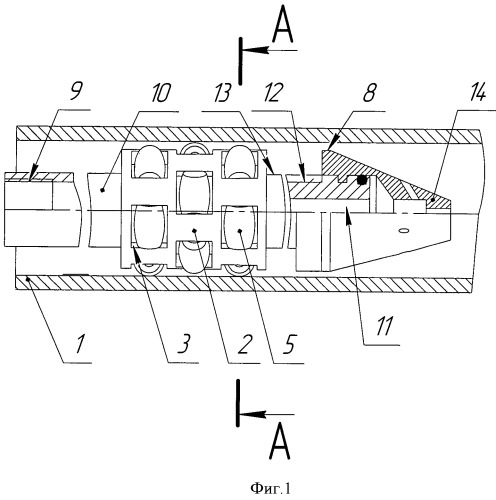

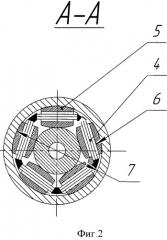

На фиг.1 показано устройство для правки труб (частичный разрез); на фиг.2 - разрез А-А фиг.1 Устройство для правки труб 1, фиг.1 содержащий корпус 2, выполненный в виде цилиндрической втулки, оснащенной равномерно по периметру и длине окнами 3, в которых расположены на осях 4 фиг.2 опоры с формообразующими элементами 5 с отверстиями 6. Наружный диаметр опор с формообразующими элементами 5, расположенных на осях 4 в плоскостях перпендикулярных оси корпуса 2 фиг.1, меняются по длине корпуса 2 так, что диаметр 7 фиг.2, описанной окружности вокруг опор с формообразующими элементами 5, возрастает вдоль оси корпуса 2 фиг.1 от центратора 8 к резьбовому концу 9 вала 10 с центральным каналом 11. Другой конец цилиндрического вала 10 с поверхностью 12 уменьшенного наружного диаметра с плавным переходом к цилиндрической поверхности 13 вала 10 оснащен элементом 14 для очистки жидкостью внутренней поверхности труб 1, при этом наружные поверхности 12 и 13 вала 10 взаимодействует с опорами с формообразующими элементами 5, а диаметры отверстий 6 фиг.2 опор с формообразующими элементами 5 под оси 4, превосходят диаметры осей 4 на величину не менее максимально возможного радиального перемещения опор с формообразующими элементами 5.

Работает устройство для правки труб следующим образом.

Конец цилиндрического вала 10 (фиг.1) с элементом 14 для очистки жидкостью внутренней поверхности труб 1, центратором 8 и одним рядом опор с формообразующими элементами 5 корпуса 2 вводят внутрь трубы 1. При перемещении вала 7 внутри корпуса 2 вдоль оси трубы 1 под действием конической поверхности 8 опоры 5 перекатываются одновременно по конической поверхности 8, далее по наружной цилиндрической поверхности вала 7 и по внутренней поверхности выправляемой трубы 1, при этом опоры 5 перемещаются в радиальном направлении за счет разницы диаметра оси 4 и диаметра отверстия 6 в опоре 5, выправляя трубу 1 на длине равной половине хода вала 7.

Устройство для правки труб, с катящимися вдоль оси трубы опорами, позволяет выправлять трубы в полевых и цеховых условиях без вращения. Нагрузка вдоль оси небольшая, так как используется при выправлении в радиальном направлении коническая поверхность и трение качения между рабочими элементами и выправляемой трубой. Долговечность работы устройства высокая, так как при трении качения износ трущихся пар незначителен. Предложенное устройство неприхотливо в эксплуатации не требует смазки и охлаждения и может изготавливаться в условиях обычных мастерских. При работе предложенным устройством получаем экономию материальных, энергетических и финансовых ресурсов.

Устройство для правки концов труб, содержащее корпус, оснащенный равномерно расположенными по его окружности с возможностью радиального перемещения опорами с формообразующими элементами и связанным с приводом и установленным в корпусе с возможностью осевого перемещения валом, средняя часть которого имеет гладкую коническую поверхность, отличающееся тем, что корпус выполнен в виде цилиндрической втулки, оснащенной равномерно по периметру и длине окнами, в которых расположены на осях опоры с формообразующими элементами с отверстиями, наружные диаметры которых изменяются по длине корпуса, оси расположены в плоскостях, перпендикулярных оси корпуса, один конец цилиндрического вала с центральным каналом оснащен элементом для очистки жидкостью внутренней поверхности труб с центратором, а другой конец цилиндрического вала оснащен резьбой, при этом наружная поверхность вала взаимодействует с опорами с формообразующими элементами, а диаметры отверстий под оси опор с формообразующими элементами превосходят диаметры осей на величину не менее максимально возможного радиального перемещения опор с формообразующими элементами.