Способ изготовления оболочки оживальной формы ротационным выдавливанием с активным регулированием толщины оболочки в процессе изготовления

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением. Способ включает деформирование путем одно- или несколькопереходной давильной обработки вращающейся листовой заготовки, установленной на оправе. Раскатные ролики давильного инструмента установлены с зазором относительно оправы. При выполнении каждого перехода ротационного выдавливания в любой точке профиля для активного регулирования толщины стенки оболочки величину зазора изменяют на величину, определяемую из зависимости. В результате обеспечивается снижение разнотолщинности стенки, повышение точности изготовления и снижение веса оболочки. 1 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к способам осуществления процесса ротационного выдавливания.

Известен способ изготовления оболочек с криволинейной поверхностью при сочетании гибки с ротационным выдавливанием из плоской заготовки (М.А.Гредитор. «Давильные работы и ротационное выдавливание», М.: Машиностроение, 1971 г., стр.7-14, 109).

Недостатком данного способа является отсутствие механизма управления снижением разнотолщинности стенки оболочек.

Наиболее близким аналогом является способ изготовления оболочек оживальной формы, включающий деформирование путем одно- или несколькопереходной давильной обработки вращающейся листовой заготовки при продольном перемещении давильного инструмента раскатными роликами, установленными с зазором между ними и оправой (патент RU 2255827 С1, МПК B21D 22/16).

Недостатком способа является отсутствие механизма управления снижением разнотолщинности стенки в процессе изготовления оболочек не только по результатам изготовления первой детали.

Технической задачей данной разработки является снижение разнотолщинности стенки изготавливаемой оболочки, повышение точности изготовления, а следовательно, и снижение веса оболочки.

Данная задача решается с помощью способа изготовления оболочки оживальной формы путем одно- или несколькопереходной давильной обработки листовой заготовки, установленной на вращающейся оправе, при продольном перемещении давильного инструмента, установленного с зазором относительно последней. В процессе изготовления оболочки при выполнении каждого последующего перехода ротационного выдавливания в любой точке профиля для активного регулирования толщины стенки оболочки величину зазора между давильным инструментом и оправой в процессе изготовления изменяют на величину, определяемую из зависимости:

где - величина изменения зазора в i-й точке профиля;

- величина изменения зазора между роликом и оправой на единицу изменения толщины заготовки в (i-1) точке профиля;

Si - требуемая толщина стенки в оболочке в i-й точке профиля;

S(i-1) - полученная толщина стенки в оболочке в (i-1) точке профиля;

S0i - толщина стенки в i-й точке профиля в заготовке под ротационную вытяжку;

S0(i-1) - толщина стенки в (i-1) точке профиля в заготовке под ротационную вытяжку.

Данный способ изготовления оболочек учитывает не только погрешности, вызываемые недостаточной жесткостью оборудования, оснастки, упругого отжатия металла заготовки, но и учитывает неточности расчетов рабочих зазоров для каждой точки профиля из-за имеющихся колебаний механических свойств, профилей, толщин в пределах одной заготовки и между каждой заготовкой в партии.

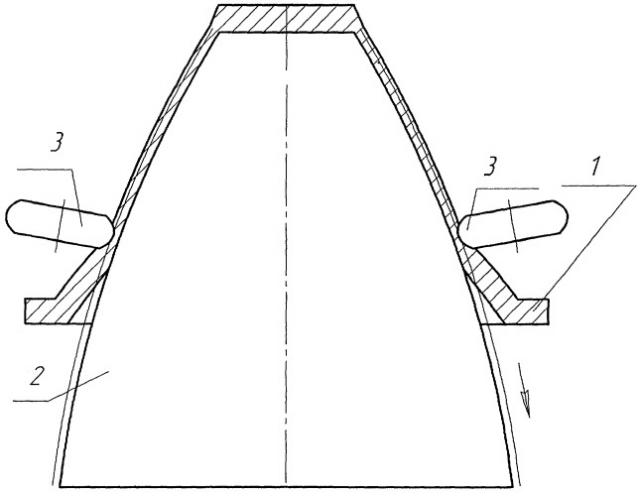

Способ осуществляется следующим образом. Листовую заготовку 1 в форме диска устанавливают в раскатный стан на оправу 2, совмещая оси оправы и диска. Затем деформирующими роликами 3, сменяя оправы, осуществляют ротационную вытяжку оболочки оживальной формы до получения требуемых толщин стенки. Деформирующие ролики 3 движутся от меньшего диаметра к большему с установленным для каждого перехода и для заданных точек на профиле оболочки по известной зависимости (патент RU 2255827 C1):

Однако в отличие от способа по патенту RU 2255827 С1 по настоящему изобретению в процессе изготовления оболочки вводится еще одна операция активной корректировки зазора в каждой точке профиля по результатам получения толщины в предыдущей точке профиля по зависимости:

Предлагаемый способ поясняется представленным чертежом.

Способ активной корректировки зазора в каждой точке профиля осуществляется следующим образом.

В соответствии с изобретением RU 2255827 C1 осуществляется ротационная вытяжка первой оболочки, производится измерение ее толщины по точкам профиля. Находятся отклонения толщины от требуемых в тех же точках. Все данные заносят в компьютер, в программу корректировки зазора в точках профиля, используя указанное в изобретении RU 2255827 C1 соотношение. Далее ротационная вытяжка остальных оболочек проводится с учетом рассчитанных на первой оболочке корректировок.

Одновременно производится повышение точности по толщине стенки в соответствии с настоящим изобретением.

В процессе ротационной вытяжки одновременно с прохождением каждой точки профиля производится измерение с помощью контактного датчика полученной толщины в точке (i-1), этот размер вносится в зависимость (1), и делается расчет величины изменения зазора между роликом и оправой в i-й точке профиля . На полученную величину делается корректировка зазора в i-й точке профиля раскатываемой оболочки, т.е. происходит активная корректировка зазора в каждой точке профиля по результатам получения толщины в предыдущей точке профиля.

Способ изготовления оболочки оживальной формы ротационным выдавливанием с активным регулированием толщины стенки оболочки в процессе изготовления, включающий деформирование путем одно или несколькопереходной давильной обработки вращающейся листовой заготовки, установленной на оправе, при продольном перемещении давильного инструмента в виде раскатных роликов, установленных с зазором относительно оправы, отличающийся тем, что в процессе изготовления оболочки при выполнении каждого перехода ротационного выдавливания в любой точке профиля для активного регулирования толщины стенки оболочки величину зазора между давильным инструментом и оправой в процессе изготовления изменяют на величину, определяемую из зависимости где Δδi - величина изменения зазора в i-й точке;Δδ1(i-1) - величина изменения зазора между роликом и оправой на единицу изменения толщины заготовки b (i-l) точке профиля;Si - требуемая толщина стенки в оболочке в i-й точке профиля;S(i-1) - толщина стенки в оболочке в (i-1) точке профиля;S0i - толщина стенки в i-й точке профиля в заготовке под ротационную вытяжку;S0(i-1) - толщина стенки в (i-1) точке профиля в заготовке под ротационную вытяжку.