Способ производства композиционной металлической полосы

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к непрерывному литью композиционных полос в двухвалковой литейной машине. Способ включает введение армирующего материала 35 сверху в среднюю часть зоны захвата жидкого металла 20, образованной при подаче потоков металла 15, 16 между вращающимися валками-кристаллизаторами 4, 5 двухвалковой литейной машины, вытягивание полосы 26 в нижнем направлении и ее прокатку. Жидкий металл подают в зону захвата двумя потоками 15, 16, находящимися по обе стороны от вводимого армирующего материала 35. Предварительно армирующий материал 35 покрывают слоем легирующих или модифицирующих добавок. Армирующий материал используют в виде порошка, фибры, набора проволок, ленты или полотна сетчатой структуры. Обеспечивается увеличение производительности и расширение технологических возможностей процесса получения армированных полос с высокими физико-механические свойствами. 1 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к металлургии, а именно к производству композиционных металлических полос.

Известен способ получения многослойных металлических композиционных материалов, по крайней мере, с одним армирующим слоем, включающий совместную холодную многостадийную прокатку полос (см. например: Фролов Ю.И., Резников В.И., Иванов А.И., Кравченко В.В. Экспериментальное исследование процесса получения многослойных металлических композиционных материалов прокаткой, Сборник научных трудов ВНИИМЕТМАШ, - М., 1990, стр.78-81).

К недостаткам способа относятся низкая производительность, многостадийность и значительная трудоемкость процесса, необходимость тщательной механической и химической очистки и диффузионного отжига, ограниченность выбора материалов, невозможность получения протяженных полос.

Из известных, наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ и устройство производства композиционного материала упрочненного волокном, в котором жидкий металл наносят на поверхность двух вращающихся навстречу друг друга парных валков, охлаждают до полуотвержденного состояния, вводят армирующее полотно в зазор между валками, а затем соединяют в композиционный материал путем прокатки слоев между валками, (см. например: Патент №JP 2005074491, 2005, Manufacturing Method and Apparatus of Fiber Reinforced Composite).

К его недостаткам относятся ограниченные технологические возможности из-за того, что окончательная структура формируется механическим совмещением арматуры с полуотвержденными слоями металла и вследствие невозможности регулирования сцепления арматуры с жидким металлом путем регулирования глубины ванны. Кроме того, отсутствует возможность применения широкого спектра армирующих материалов.

Технический результат предлагаемого способа производства композиционной металлической полосы заключается в расширении технологических возможностей путем непрерывного получения готовых композиционных полос с применением широкого спектра армирующих материалов, придающих полосе повышенные физико-механические свойства, в том числе термопрочность, ударную вязкость, магнитные и другие свойства.

Технический результат достигается тем, что в способе получения металлической полосы с армирующим материалом в средней части, армирующий материал вводят в зону захвата жидкого металла, образованную при подаче металла между вращающимися валками-кристаллизаторами двухвалковой литейной машины, между сходящимися слоями отвержденного на валках-кристаллизаторах металла в направлении вытягивания полосы, а жидкий металл подают в зону захвата сбоку и двумя потоками, находящимися по обе стороны от места вводимого сверху армирующего материала.

В качестве армирующего материала могут быть применены материалы с температурой плавления, превышающей температуру плавления основного металла в виде порошка, фибры, непрерывной проволоки, ленты (гладкой, профилированной, просечной); полотна сетчатой структуры. Процесс может быть осуществлен с подогревом армирующего материала, с защитой армирующего материала и поверхности жидкого металла защитной атмосферой, армирующий материал может вводиться с нанесенными на него модифицирующими добавками и технологическими присадками.

Предлагаемое изобретение поясняется примерами его осуществления на прилагаемых чертежах, где:

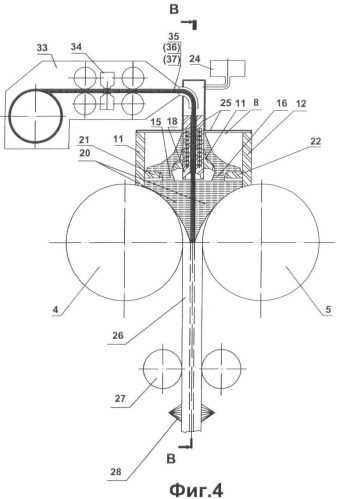

на фиг.1 изображена схема осуществления предлагаемого способа с подводом армирующего материала в виде порошка и (или) фибры;

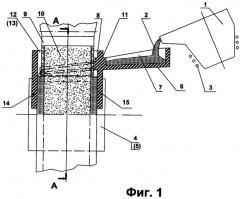

на фиг.2 показан разрез А-А по фиг.1;

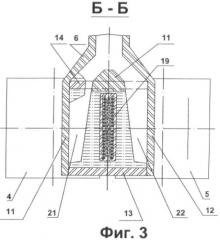

на фиг.3 приведен разрез Б-Б по фиг.2;

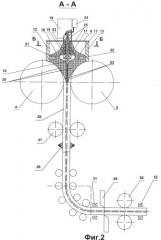

на фиг.4 представлена схема осуществления предлагаемого способа с трайб-аппаратом для введения армирующего материала в виде набора проволок, ленты или полотна;

на фиг.5 изображен разрез В-В по фиг.4 (вариант 1 - выполнение узла подвода для ленты и полотна);

на фиг.6 показан разрез В-В по фиг.4 (вариант 2 - для набора проволок);

на фиг.7 приведен разрез Г-Г по фиг.6.

Способ осуществляется следующим образом.

Для получения композиционной металлической полосы в емкость 1 заливают расплавленный металл 2 (фиг.1). Возможно расплавление металла непосредственно в емкости 1 с помощью индуктора 3. Включают механизм вращения и систему охлаждения валков-кристаллизаторов 4, 5 (на фиг.1 поз.5 не видна и обозначена условно), двухвалковой литейной машины. Расплавленный металл 2 выпускают в металлопровод 6, который выполнен из термостойкого материала в виде наклонного желоба 7 и приемной емкости 8, при этом напротив узла ввода 9 армирующего материала 10 в желобе 7 выполнена огнеупорная перемычка 11 для разделения течения расплавленного металла на два потока. Расплавленный металл 2 поступает в приемную емкость 8, образованную двумя боковыми стенками 12, 13 (на фиг.1 поз.13 не видна и обозначена условно), примыкающими к образующей валков-кристаллизаторов 4, 5, и двумя торцевыми стенками 14, 15, с вырезами, повторяющими профиль валков-кристаллизаторов 4, 5. Расплавленный металл 2 подается к валкам-кристаллизаторам 4, 5 сбоку двумя параллельными потоками 16, 17 (фиг.2) по обе стороны от узла ввода 9 армирующего материала 10, выполненного в виде бункера-дозатора 18 со щелевидной подающей головкой 19, расположенного в зоне захвата металла 20, образованной между валками-кристаллизаторами. Для равномерного распределения поступающего металла по ширине образующейся полосы при верхнем подводе металла на внутренних сторонах боковых стенок приемной емкости могут быть выполнены огнеупорные полки 21, 22 (фиг.2, 3).

После начала выхода закристаллизовавшегося армированного участка композиционной полосы из валков 4, 5 вертикально вниз и вхождения его в зону вторичного охлаждения через узел ввода 9 армирующего материала 10 в ванну металла, образованную в зоне захвата 20 жидкого металла 2, подают армирующий материал 10. При этом армирующий материал 10 предварительно подогревают устройством подогрева 23 и защищают защитной атмосферой посредством устройства подачи защитного газа 24 и защитных кожухов 25. При этом армирующий материал 10 в зоне захвата 20 жидкого металла 2 смачивается и пропитывается жидким металлом и образует армированную структуру в затвердевающем металле с армированным внутренним слоем и сплошными внешними слоями. После прохождения начального участка композиционной полосы 26 через зону вторичного охлаждения производят ее обжатие валками 27, дополнительное охлаждение полосы с помощью форсунок 28, разрезание полосы на мерные длины при помощи ножниц 29 и окончательную прокатку полосы валками 30. Регулирование технологического процесса осуществляют изменением высоты уровня металла в зоне захвата валками-кристаллизаторами 4, 5, скоростью вращения валков-кристаллизаторов 4, 5, режимами подачи армирующего материала 10 в жидкий металл 2 и охлаждения по показаниям датчиков температуры и толщины полосы 31, 32.

Армирующий материал 10 в виде порошка или фибры подают через одну общую щелевую подающую головку 19, либо через несколько подающих головок с общим коллектором или с индивидуальными подводами и с возможностью независимых перемещений.

Армирующий материал в виде набора проволок, ленты или сетчатого полотна подают через трайб-аппарат 33 (фиг.4) с устройством 34 для стыковки концов кусков армирующего материала конечной длины в непрерывный армирующий материал. Трайб-аппарат может быть предназначен для подачи ленты 35 или полотна 36 сетчатой структуры (фиг.5), или подачи через подающие головки 37 набора армирующих проволок 38 (фиг.6, 7).

В узел подачи армирующего материала загружают подготовленный армирующий материал в виде порошка и (или) фибры. Металл загружают в плавильную емкость и расплавляют. Включают вращение и систему охлаждения валков-кристаллизаторов, расплавленный металл заливают в промежуточную емкость, включают систему подачи и разогрева армирующего материала. При этом подаваемый армирующий материал и поверхность металла защищают при помощи защитной атмосферы. После начала выхода закристаллизовавшейся полосы из валков включают устройство вторичного охлаждения. После прохождения полосы через зону вторичного охлаждения производят измерение в потоке характеристик образовавшейся структуры:

толщины, ширины, плотности при помощи датчиков и производят обжим полуфабриката валками, вторично измеряют характеристики и при помощи устройства термообработки, дополнительного деформирования и охлаждения производят доработку характеристик полосы. После этого полосу разрезают в потоке при помощи устройства резки, производят очистку и защиту полосы от окисления и упаковывают в упаковочном устройстве для подачи на склад.

Для варианта использования непрерывного армирующего материала в виде набора проволок, ленты или сетчатого полотна, армирующий материал в виде катушек, рулонов или листов загружают в трайб-аппарат, причем передний край подаваемого непрерывного армирующего материала может быть соединен с жесткой затравкой, с толщиной меньше зазора между валками-кристаллизаторами. Металл загружают в плавильную емкость и расплавляют в защитной атмосфере. Включают систему разогрева армирующего материала, вращение и систему охлаждения валков-кристаллизаторов, при этом разогретый армирующий материал или листовую затравку, увлекающую за собой армирующий материал, вводят в зазор между вращающимися валками-кристаллизаторами, расплавленный металл при помощи устройств подачи металла заливают в промежуточную емкость и включают систему подачи армирующего материала. После начала выхода закристаллизовавшегося полуфабриката из валков включают устройство вторичного охлаждения. По мере прохождения полосы через зону вторичного охлаждения производят измерение в потоке характеристик образовавшейся структуры: толщины, ширины, плотности при помощи датчиков и производят обжатие полосы валками, вторично измеряют характеристики и при помощи устройства термообработки, дополнительного деформирования и охлаждения производят доработку характеристик полосы. После этого полосу разрезают в потоке при помощи устройства резки, производят очистку и защиту полосы от окисления, и упаковывают в упаковочном устройстве для подачи на склад.

По мере расходования непрерывного армирующего материала в устройстве подачи производят стыковку в потоке замковой части хвостового конца захваченного валками армирующего материала и замковой части головного конца следующей загрузки армирующего материала из сменного бункера посредством сварки или сшивки скрепляющими элементами.

Пример осуществления способа. При получении алюминиевой армированной полосы алюминий расплавляют и нагревают до температуры 670-750°С в индукционной печи, по металлоприемнику подают расплав в зону захвата металла двухвалковой литейной машины с нижним вытягиванием полосы, водоохлаждаемые валки-кристаллизаторы диаметром 500 мм начинают вращать с окружной скоростью 1-6 м/с и после вытягивания монолитного переднего конца отливаемой полосы из валков в расплавленный металл через щелевидный дозатор начинают подавать стальную фибру в количестве 0,1-0,5 кг/кг расплава. Между металлическими корочками толщиной 0,5-1,5 см, образующимися на поверхности валков-кристаллизаторов, армирующий материал создает армированную сердцевину. Толщина корочек определяется интенсивностью охлаждения и окружной скоростью вращения валков-кристаллизаторов, соответствующей скорости вытягивания полосы, а также положением сопла, расходом газа и высотой приемной ванны. Общая толщина полосы определяется раствором валков-кристаллизаторов, который может изменяться в пределах 1-5 см. Ширина полосы, определяемая расстоянием между торцевыми стенками приемной емкости, может составлять до 1,1 м. Выходящая из валков-кристаллизаторов полоса подвергается мягкому обжатию на 5-10% по толщине, дополнительному водовоздушному охлаждению и непрерывному контролю основных параметров в потоке, после чего разрезается на мерные длины, прокатывается до окончательной толщины. В результате получается трехслойная полоса из алюминия со стальной арматурой, обладающая повышенной механической прочностью.

В качестве армирующего материала могут быть применены различные термостойкие материалы с температурой плавления, превышающей температуру плавления основного металла, например керамика, тугоплавкие металлы. Благодаря более длительному контакту основного металла с армирующим материалом обеспечивается надежное сцепление и высокое качество полосы, при этом упрощается ее изготовление, уменьшается трудоемкость и увеличивается производительность. Подогрев армирующего материала, технологические добавки и наличие защитной атмосферы способствуют лучшему сцеплению арматуры с основным металлом.

Наличие дополнительной ванны над поверхностью валков-кристаллизаторов способствует улучшению сцепления арматуры с основным металлом и обеспечивает расширение технологических возможностей за счет регулирования параметров технологического процесса в широких пределах.

Таким образом, обеспечивается увеличение производительности и расширение технологических возможностей путем непрерывного получения готовых композиционных полос с применением широкого спектра армирующих материалов, придающих полосе повышенные физико-механические свойства, в том числе термопрочность, ударную вязкость, магнитные и др.

1. Способ производства композиционной металлической полосы, включающий введение армирующего материала между двумя наружными слоями ленты с последующей прокаткой, отличающийся тем, что армирующий материал предварительно покрывают слоем легирующих или модифицирующих добавок и вводят в среднюю часть зоны захвата жидкого металла, образованной при подаче металла между вращающимися валками-кристаллизаторами двухвалковой литейной машины, в направлении вытягивания полосы, а жидкий металл подают в зону захвата двумя потоками, находящимися по обе стороны от вводимого армирующего материала, при этом вытягивание полосы осуществляют в нижнем направлении, а армирующий материал подают сверху.

2. Способ производства композиционной металлической полосы по п.1, отличающийся тем, что армирующий материал используют в виде порошка, фибры, набора проволок, ленты или полотна сетчатой структуры.