Аморфный цезийалюминийфторидный комплекс, его получение и применение

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении флюса для пайки алюминия. Способ включает следующие стадии. На стадии а) связывают растворенный в воде фторид цезия с представленным в виде твердого вещества фторидом алюминия и добавляют присадки в виде кислых или основных соединений с установлением аморфности конечного продукта. На стадии b) добавляют присадки в виде кислых или основных соединений с установлением необходимой основности или кислотности конечного продукта. На стадии с) создают высокий вакуум после окончания реакции для быстрого испарения воды, содержащейся в реакторе. На стадии d) обезвоживают продукт при повышенной температуре и низком вакууме. Способ обеспечивает получение флюса с начальной температурой плавления ниже 440°С, ширина интервала температуры плавления которого варьируется, а кислотность или основность устанавливается с помощью присадок. 2 н. и 22 з.п. ф-лы, 2 ил.

Реферат

Предметом данного изобретения является аморфный цезийалюминийфторидный комплекс, способ его получения и применение этого комплекса в качестве флюсового средства (флюса), в частности, для мягкого паяния алюминия.

Известно, что цезийфтороалюминаты используют в качестве флюса при паянии изделий из алюминия. Низкая температура плавления и тем самым способность паять и магнийсодержащие алюминиевые сплавы создают многие возможности для применения и развития. Развитие автомобильной промышленности способствовало появлению в последние годы небольших по размерам радиаторов, которые могут эксплуатироваться при более высоких давлениях. Но это привело к повышению требований к прочности радиаторов, которая достигается более высоким содержанием магния в алюминиевых сплавах. В итоге повышаются требования к флюсам для паяния. Для того чтобы удовлетворить этим требованиям, нужно создать флюс, специально предназначенный для данного применения. Определяющим требованием при этом является создание флюса с температурой плавления в возможно широком интервале и, прежде всего, с низкой температурой плавления, соответственно с началом плавления при температуре менее 440°С. При этом флюс должен быть стабильным, например, к окислению и должен быть перерабатываемым в пасты или стержни для паяния.

Известны флюсы из кристаллических комплексов цезий/алюминий/фтор (Cs/Al/F), так называемые цезийфтороалюминаты. Недостаток этих кристаллических веществ, в случае их применения в качестве флюса, состоит в том, что они являются отдельными соединениями с узкими областями температур плавления или даже с единичными значениями температур плавления. Кроме того, к кристаллическому комплексу невозможно присоединить дополнительные вещества, например присадки, с помощью которых может быть задана основность или кислотность и которые могут положительно повлиять на ход паяния.

В US-A-4689092 описано флюсовое средство, которое содержит цезийфтороалюминатный комплекс, который при определенных условиях начинает плавиться от фторида цезия (CsF) к фториду алюминия (АlF3) при температуре 440°С. Материал обнаруживает сильную кристалличность, что видно из рентгеновских дифрактограмм, и не является гигроскопическим. Этот материал легко получают гидротермически из фторида цезия и фторида алюминия. Не удается, однако, достигнуть температур плавления ниже 440°С, а достигаются только температуры плавления в интервале 440-460°С. Далее, этот флюс не проявляет надлежащих свойств при паянии изделий, содержание магния в которых составляет более 1%. Кроме того, этот флюс в связи с его легкой окисляемостью и быстрым разложением непригоден для паяния в пламени (US-A-5171377).

В US-A-4923530 описано получение кислородсодержащей суспензии из цезийфтороалюмината, которая обладает хорошей стабильностью и низкой температурой плавления (414°С). Для получения, однако, используют плавиковую кислоту при температуре 90°С. Обращение с высокотоксичной плавиковой кислотой при этих условиях предъявляет высокие требования к материалам и технике безопасности. В результате использования карбоната цезия (Сs2СО3) при реакции выделяется СO2, который образует аэрозоли, содержащие плавиковую кислоту и фторид. Кроме того, данный способ нацелен на получение суспензии, которая, однако, не пригодна для получения стержней для паяния или безводных паст. Для этих целей необходим сухой порошок.

В US-A-5171377 описано получение флюсового средства из фторида цезия, фторида алюминия и кристаллического гидроксида алюминия или оксида алюминия. Образованный комплекс допускает широкий интервал температур плавления и пригоден для паяния магнийсодержащих сплавов алюминия. Однако не удается достигнуть начала плавления ниже температуры 440°С. В результате введения гидроксида алюминия или оксида алюминия в качестве присадок невозможно добиться необходимой кислотности флюсового средства. Кислотность флюса противодействует окислению флюса.

В ЕР-А-0785045 описано получение флюса, который представляет собой продукт реакции цезийфтороалюмината с различными соотношениями CsF и АlF3. С помощью такого флюса в зависимости от соотношения CsF и АlF3 могут быть достигнуты температуры плавления от 440 до 427°С. Однако флюс имеет единичные значения температуры плавления, что говорит о том, что он является кристаллическим веществом.

Флюсовые средства, известные из уровня техники, таким образом, не соответствуют описанным выше требованиям, в частности, не известны какие-либо аморфные цезийфтороалюминаты в качестве флюсов.

В связи с этим задача данного изобретения состоит в получении флюса на основе цезийфтороалюмината в виде твердого порошка, плавление которого начинается при температуре ниже 440°С, положение и прежде всего ширина интервала температуры плавления которого варьируются, и кислотность, соответственно основность которого может устанавливаться присадками. Под началом плавления при этом понимают нижний предел интервала температуры плавления. Под интервалом температуры плавления понимают область значений температуры плавления, которая простирается от начала плавления до полного превращения вещества в жидкость.

Согласно изобретению эта проблема неожиданно решается с помощью аморфного цезийалюминийфторидного комплекса, который получают по одному или нескольким пп.1-25 формулы изобретения. Предпочтительные варианты описаны в подпунктах. При этом согласно изобретению получают цезийалюминийфторидный комплекс, кратко CsAlF-комплекс, который плавится в широком интервале температур, то есть имеет широкую область значений температуры плавления. Это возможно потому, что комплекс согласно изобретению является аморфным, то есть не кристаллическим. В аморфных твердых телах составляющие молекулы располагаются аморфно, а не регулярно в упорядоченных кристаллических решетках. Это приводит к тому, что у аморфных твердых тел нет четкой температуры плавления, а существует более или менее широкая область значений температур плавления.

Элементный анализ аморфного CsAlF-комплекса дает в существенной мере следующий состав (в вес.%):

Cs: 45-65,

Al: 5-15,

F: 20-40.

Известно, что фторид алюминия образует комплексные соли с фторидами металлов, например с фторидом цезия. Эти комплексные соли построены из AlF6-октаэдров. Эти октаэдры группируются в зависимости от размеров и числа присутствующих металлических ионов в различные упаковки. При этом образуются кристаллы соединений CsAlF4, Cs2AlF5, Сs3АlF6, которые проявляют в этом случае типичные свойства кристаллических соединений.

При умелом проведении реакции согласно изобретению удается воспрепятствовать этому возникновению агрегатов и образованию соединений, что приводит к образованию аморфного цезийалюминийфторидного комплекса.

Подходящим для этого реактором является известный вакуумный сушильный шкаф с перемешиванием. В этом реакторе возможно осуществление нескольких последовательных стадий способа; предпочтительно все стадии способа получения осуществляют в вакуумном сушильном шкафу с перемешиванием. В качестве исходных веществ используют раствор фторида цезия и фторид алюминия. Ниже описано в качестве примера проведение стадий способа, которое, однако, не огранивает изобретение.

Стадия а) способа

Фторид цезия, растворенный в воде, связывают с фторидом алюминия, представленным в виде твердого вещества. Во время реакции добавлением присадок можно управлять свойствами продукта. Как было обнаружено, добавлением щелочных, соответственно кислых соединений удается:

1) управлять временем реакции,

2) устанавливать аморфность продукта,

3) изменять окраску продукта от красно-коричневой до ярко белой,

4) задавать свойства продукта при изготовлении пасты,

5) достигать пригодности для различных процессов паяния.

Температура поддерживается в интервале от 95 до 175°С, более предпочтительно от 105 до 150°С. Давление составляет от 0,4 до 2,5 бара абсолютного, более предпочтительно от 0,9 до 2,0 бара абсолютного. Время реакции составляет от 15 минут до 6 часов, предпочтительно от 30 минут до 5 часов.

Вещества CsF и АlF3 берутся в молярных отношения CsF к АlF3 между 0,9:1 и 3,0:1, более предпочтительно между 1:1 и 1,5:1. Для управления реакцией можно использовать присадки, такие как СsНСО3, Сs2СО3, CsOH, разбавленную плавиковую кислоту или фторид цезия, более предпочтительно разбавленную плавиковую кислоту или CsOH. Эти вещества могут вводиться по отдельности или в виде смеси. Вводимое количество присадки зависит от вводимого АlF3. Молярное отношение присадки к АlF3 составляет между 0,001:1 и 0,2:1, более предпочтительно между 0,008:1 и 0,1:1.

Стадия b) способа

К концу времени реакции стадии а) способа можно добавлением кислых, соответственно основных соединений установить желательную основность, соответственно кислотность в конечном продукте. Для этого вводят приведенные выше присадки СsНСО3, Сs2СО3, CsOH, разбавленную плавиковую кислоту или фторид цезия, более предпочтительно разбавленную плавиковую кислоту или CsOH. Вводимое количество присадки зависит от количества вводимого АlF3. Молярное отношение присадки к АlF3 составляет между 0,0001:1 и 0,3:1, более предпочтительно между 0,01:1 и 0,11:1. Интервалы значений температуры и давления соответствуют таковым на стадии а) способа.

Стадия с) способа

После окончания реакции на стадии b) способа создают глубокий вакуум и быстро испаряют воду, находящуюся в реакторе, для того чтобы в значительной степени сохранить аморфность продукта и для предотвращения образования нежелательных побочных продуктов. При этом реакционная суспензия преобразуется в твердое вещество. Давление доводят до значений от 10 до 100 мбар абсолютных, предпочтительно от 20 до 40 мбар абсолютных. Время, в течение которого испаряется вода, для того чтобы получить твердое вещество, составляет от 5 минут до 1 часа, предпочтительно от 15 до 30 минут.

Стадия d) способа

После того как получено твердое вещество, продукт обезвоживают при повышенной температуре и глубоком вакууме до желательного состояния. Это позволяет достигнуть остаточной влажности менее 0,1%. Температура при этом составляет от 80 до 300°С, более предпочтительно от 100 до 180°С. Давление при этом составляет от 10 до 900 мбар абсолютных, более предпочтительно от 20 до 100 мбар абсолютных. Это позволяет снова разрушить случайно образовавшиеся кристаллические гидраты, которые уменьшают аморфность продукта. Вместо вакуума можно применять несущий газ для удаления влаги.

Способ получения можно осуществлять и в реакторах, отличных от вакуумного сушильного шкафа с перемешиванием. Для стадий а) и b) способа можно также использовать реакторы с мешалкой, смешивающие или аналогичные аппараты. Для стадии с) способа можно использовать все сушильные аппараты, которые создают возможность для быстрой сушки, например разбрызгивающие сушилки, ленточные сушилки, сушилки с кипящим слоем и аналогичные аппараты. Для стадии d) способа можно использовать все сушильные аппараты, в которых сушку проводят при температуре выше 80°С, например сушильные шкафы или вращающиеся трубчатые печи.

Способ получения согласно данному изобретению предлагает по сравнению с уровнем техники отчетливые преимущества как для возможности задания свойств продукта, так и с точки зрения надежности работы и дешевизны установки, предпочтительно в том случае, когда способ осуществляют только в одном реакторе, еще более предпочтительно, когда способ осуществляют только в вакуумном сушильном шкафу с перемешиванием.

Способ согласно данному изобретению позволяет получить аморфный CsAlF-комплекс. Этот комплекс согласно рентгеновским дифрактограммам содержит только следовые количества кристаллического CsAlF4 или Cs2AlF5×H2O. Вещество CsF в продукте не удалось обнаружить, а АlF3 обнаружен только в ограниченном количестве.

Интервал температур плавления комплекса регулируется согласно изобретению в ходе реакции и вариацией отношений CsF и АlF3. Можно установить начало плавления ниже температуры 420°С. Продукт является гигроскопичным и постепенно набирает влажность из воздуха.

Эти преимущества по сравнению с уровнем техники позволяют разносторонне применять CsAlF-комплекс. В связи с многочисленными различными применениями для паяния необходимо соответственно для каждого процесса паяния создать специфические подходящие флюсовые средства. Данное изобретение позволяет получить широкий набор таких продуктов.

Возможная мешающая гигроскопичность комплексов согласно данному изобретению может при необходимости быть ограничена при переработке с помощью следующих мер:

1) при изготовлении наполненных проводов флюсовое средство напайкой защищают от окружающей среды;

2) при напрессовывании флюсового средства достигается меньшая поверхность и тем самым уменьшается захват влаги;

3) с помощью органических жидкостей для получения суспензий ограничивается захват влаги.

Предметом изобретения по отдельности являются:

- способ получения аморфного CsAlF-комплекса, который отличается следующими стадиями способа:

а) связывание растворенного в воде фторида цезия с представленным в виде твердого вещества фторидом алюминия и установление желательной аморфности в результате добавления в качестве присадок кислых, соответственно основных соединений,

b) установление желательной кислотности, соответственно основности конечного продукта в результате добавления в качестве присадок кислых, соответственно основных соединений,

c) создание высокого вакуума после окончания реакции для того, чтобы очень быстро испарить воду, содержащуюся в реакторе,

d) обезвоживание продукта при повышенной температуре и низком вакууме,

при этом предпочтительно, чтобы

- стадия а) способа проводилась в течение от 15 минут до 6 часов, более предпочтительно от 30 минут до 5 часов,

- на стадии а) и/или b) способа проводилось добавление присадок для управления свойствами продукта,

- на стадии а) и/или b) способа проводилось добавление кислых, соответственно основных соединений в качестве присадок для установления желательной кислотности, соответственно основности конечного продукта,

- на стадии а) способа проводилось добавление кислых, соответственно основных соединений в качестве присадок для установления аморфности конечного продукта,

- на стадии а) и/или b) способа проводилось добавление таких присадок, как СsНСО3, Сs2СО3, CsOH, разбавленная плавиковая кислота или фторид цезия, более предпочтительно разбавленная плавиковая кислота или CsOH,

- на стадии а) и/или b) способа молярное отношение присадки к АlF3 составляло между 0,0001:1 и 0,3:1, более предпочтительно между 0,008:1 и 0,11:1,

- на стадиях а) и b) способа поддерживалась температура между 95 и 175°С, более предпочтительно между 105 и 150°С,

- на стадиях а) и b) способа поддерживалось давление между 0,4 и 2,5 бара абсолютного, более предпочтительно между 0,9 и 2,0 бара абсолютного,

- на стадии с) способа после окончания реакции создавался высокий вакуум для того, чтобы очень быстро испарить воду, находящуюся в реакторе,

- на стадии с) способа понижалось давление до значений от 10 до 100 мбар абсолютных, более предпочтительно от 20 до 40 мбар абсолютных,

- на стадии с) способа происходил переход реакционной суспензии в твердое вещество,

- на стадии с) способа время, в течение которого происходит испарение воды и образование твердого вещества, занимало от 5 минут до одного часа, более предпочтительно от 15 до 30 минут,

- на стадии d) способа поддерживалась повышенная температура и низкий вакуум для того, чтобы провести обезвоживание продукта до желательного состояния,

- на стадии d) способа была достигнута остаточная влажность менее 0,1%,

- на стадии d) способа поддерживалась температура от 80 до 300°С, более предпочтительно от 100 до 180°С, для достижения остаточной влажности менее 0,1%,

- на стадии d) способа поддерживалось давление от 10 до 900 мбар абсолютных, более предпочтительно от 20 до 100 мбар абсолютных,

- на стадии способа d) использовался вместо вакуума несущий газ для удаления влаги;

- способ получения аморфного CsAlF-комплекса, причем способ осуществляют только в одном и том же реакторе, более предпочтительно в вакуумном сушильном шкафу с перемешиванием;

- способ получения аморфного CsAlF-комплекса, причем стадии а) и b) способа осуществляют в реакторах с мешалками и/или смешивающих аппаратах;

- способ получения аморфного CsAlF-комплекса, причем стадию с) способа осуществляют в сушильном аппарате, который создает возможность для быстрой сушки;

- способ получения аморфного CsAlF-комплекса, причем стадию с) способа осуществляют на разбрызгивающих сушилках, ленточных сушилках или сушилках с кипящим слоем;

- способ получения аморфного CsAlF-комплекса, причем стадию d) способа осуществляют в сушильном аппарате, в котором можно проводить сушку при температуре выше 80°С;

- способ получения аморфного CsAlF-комплекса, причем стадию d) способа осуществляют в сушильном шкафу или во вращающейся трубчатой печи;

- цезийалюминийфторидный комплекс, который является аморфным, получаемый по одному из способов согласно данному изобретению;

- аморфный CsAlF-комплекс с начальной температурой плавления менее 440°С, предпочтительно менее 430°С, еще более предпочтительно менее 420°С;

- аморфный CsAlF-комплекс с шириной интервала температуры плавления, как минимум, 30°С, предпочтительно, как минимум, 50°С, более предпочтительно, как минимум, 60°С;

- аморфный CsAlF-комплекс с шириной интервала температуры плавления от 30 до 90°С, предпочтительно от 30 до 80°С, более предпочтительно от 30 до 70°С;

- аморфный CsAlF-комплекс с интервалом температуры плавления между 400 и 500°С, предпочтительно между 410 и 490°С, более предпочтительно между 415 и 480°С;

- аморфный CsAlF-комплекс, в котором содержание цезия составляет от 45 до 65 вес.%, предпочтительно от 50 до 60 вес. процентов, более предпочтительно от 55 до 60 вес. процентов, содержание алюминия составляет от 5 до 15 вес. процентов, предпочтительно от 7 до 13 вес. процентов, более предпочтительно от 8 до 12 вес. процентов, содержание фтора составляет от 20 до 40 вес. процентов, предпочтительно от 25 до 35 вес. процентов, более предпочтительно от 27 до 33 вес. процентов;

- применение аморфного CsAlF-комплекса в качестве флюсового средства для паяния алюминия в мягких условиях.

Изобретение далее поясняется несколькими примерами выполнения, которые ни в коем случае не ограничивают его.

Пример 1

CsAlF-комплекс с узким интервалом температуры плавления

Стадия а) способа. В вакуумный сушильный шкаф с перемешиванием, с конденсатором для вторичного пара и с вакуумной установкой вначале помещают 81 кг водного 71,4-процентного раствора фторида цезия и добавляют 21 кг АlF3. Проводят перемешивание в нормальных условиях до тех пор, пока не образуется гомогенная суспензия. После этого к суспензии добавляют 50 кг 0,2-процентной плавиковой кислоты в качестве присадки. Перемешивая при нормальном давлении, нагревают до кипения и кипятят в течение 4,5 часов в условиях рефлюкса.

Стадия b) способа. К кипящей суспензии добавляют 5 кг 0,1-процентного раствора гидроксида цезия в качестве присадки. Из суспензии в течение одного часа выпаривают 80 кг воды. Вторичный пар конденсируют и по объему (суспензии) определяют конечный момент выпаривания.

Стадия с) способа. Создают вакуум в системе. В течение 5 минут достигается вакуум 200 мбар абсолютных. Оставшуюся воду быстро испаряют. По истечении 30 минут из кашицы образуется сыпучий порошок. Остаточное давление составляет в конце 35 мбар абсолютных.

Стадия d) способа. После этого сушат при перемешивании и максимальном вакууме. При этом достигают температуры продукта 160°С. Процесс сушки завершают через 12 часов, порошок охлаждают до температуры 30°С и собирают.

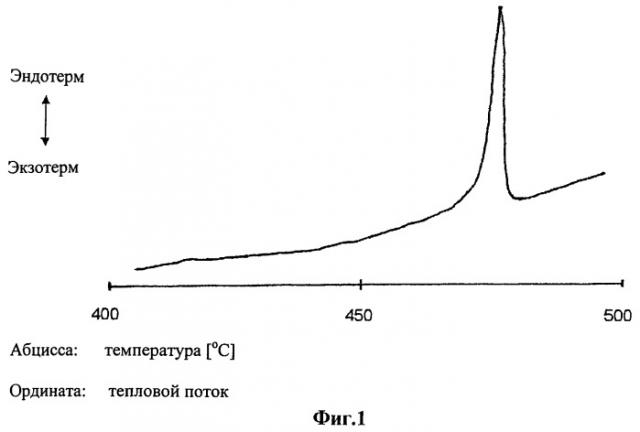

Полученный CsAlF-комплекс имеет значение рН, равное 6,9, остаточную влажность 0,8% и интервал температур плавления: начало 474°С, конец 478°С. На фиг.1 приведена диаграмма ДСК (дифференциальная сканирующая калориметрия).

Пример 2

CsAlF-комплекс с широким интервалом температур плавления

Стадия а) способа. В вакуумный сушильный шкаф с планетарным перемешивающим устройством, с конденсатором для вторичного пара и с вакуумной установкой вначале помещают 76 кг водного 75,9-процентного раствора фторида цезия и добавляют 22 кг АlF3. Проводят перемешивание в нормальных условиях до тех пор, пока не образуется гомогенная суспензия. После этого к суспензии добавляют 0,9 кг карбоната цезия в качестве присадки. Перемешивая при нормальном давлении, нагревают до кипения и кипятят в течение 1 часа в условиях рефлюкса.

Стадия b) способа. К кипящей суспензии добавляют 5 кг 0,1-процентного раствора плавиковой кислоты. Суспензию нагревают при нормальном давлении до кипения.

Стадия с) способа. Создают вакуум в системе. Непрерывно понижают давление до 50 мбар абсолютных. По истечении 1 часа испаряется столько воды, что образуется сухой порошок. Остаточное давление составляет в конце 20 мбар абсолютных.

Стадия d) способа. После этого продолжают сушить при перемешивании и максимальном вакууме. При этом достигают температуры продукта 180°С. Процесс сушки завершают через 8 часов, порошок охлаждают до температуры 40°С и собирают.

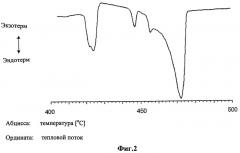

Полученный CsAlF-комплекс имеет значение рН, равное 6,6, остаточную влажность 0,1% и интервал температур плавления с несколькими пиками от 419 до 472°С. На фиг.2 приведена диаграмма ДСК.

1. Способ получения аморфного CsAlF-комплекса для паяльного флюса, заключающийся в выполнении следующих стадий:a) связывание растворенного в воде фторида цезия с представленным в виде твердого вещества фторидом алюминия и добавление присадок в виде кислых или основных соединений с установлением аморфности конечного продукта,b) добавление присадок в виде кислых или основных соединений с установлением необходимой основности или кислотности конечного продукта,c) создание высокого вакуума после окончания реакции для быстрого испарения воды, содержащейся в реакторе,d) обезвоживание продукта при повышенной температуре и низком вакууме.

2. Способ по п.1, при котором на стадиях а) и b) способа температура составляет от 95 до 175°С, предпочтительно от 105 до 150°С.

3. Способ по п.1 или 2, при котором на стадиях а) и b) способа давление составляет от 0,4 до 2,5 бар абсолютных, предпочтительно от 0,9 до 2,0 бар абсолютных.

4. Способ по п.1 или 2, при котором на стадии а) способа время реакции составляет от 15 мин до 6 ч, предпочтительно от 30 мин до 5 ч.

5. Способ по п.1 или 2, при котором в качестве присадок на стадии а) и/или b) способа используют СsНСО3, или Сs2СО3, или CsOH, или разбавленную плавиковую кислоту, или дифторид цезия, предпочтительно разбавленную плавиковую кислоту или CsOH.

6. Способ по п.1 или 2, при котором молярное отношение присадки к AlF3 составляет от 0,0001:1 до 0,3:1, предпочтительно от 0,008:1 до 0,11:1.

7. Способ по п.1 или 2, при котором на стадии с) способа давление понижают до значения в интервале от 10 до 100 мбар абсолютного, предпочтительно от 20 до 40 мбар абсолютного.

8. Способ по п.1 или 2, при котором на стадии с) способа реакционную суспензию переводят в твердое вещество.

9. Способ по п.1 или 2, при котором на стадии с) способа время, в течение которого происходит испарение воды с образованием твердого вещества, составляет от 5 мин до 1 ч, предпочтительно от 15 до 30 мин.

10. Способ по п.1 или 2, при котором на стадии d) способа достигается остаточная влажность менее 0,1%.

11. Способ по п.1 или 2, при котором на стадии d) способа поддерживают температуру в интервале от 80 до 300°С, предпочтительно от 100 до 180°С.

12. Способ по п.1 или 2, при котором на стадии d) способа поддерживают давление в интервале от 10 до 900 мбар абсолютного, предпочтительно от 20 до 100 мбар абсолютного.

13. Способ по п.1 или 2, который осуществляют в одном реакторе, предпочтительно в вакуумном сушильном шкафу с перемешиванием.

14. Способ по п.1 или 2, при котором стадии а) и/или b) способа осуществляют в реакторах с мешалками и/или смешивающих аппаратах.

15. Способ по п.1 или 2, при котором стадию с) способа осуществляют в сушильном аппарате, который создает возможность для быстрой сушки.

16. Способ по п.1 или 2, при котором стадию с) способа осуществляют на разбрызгивающих сушилках, ленточных сушилках или сушилках с кипящим слоем.

17. Способ по п.1 или 2, при котором стадию d) способа осуществляют в сушильном аппарате, в котором можно проводить сушку при температуре выше 80°С.

18. Способ по п.1 или 2, при котором стадию d) способа осуществляют в сушильном шкафу или во вращающейся трубчатой печи.

19. Аморфный CsAlF-комплекс для паяльного флюса, характеризующийся тем, что он получен способом по одному из пп.1-18, при этом начальная температура плавления комплекса составляет менее 440°С, предпочтительно менее 430°С, более предпочтительно менее 420°С.

20. CsAlF-комплекс по п.19, в котором ширина интервала температуры плавления комплекса составляет как минимум 30°С, предпочтительно, как минимум, 50°С, более предпочтительно как минимум 60°С.

21. CsAlF-комплекс по п.19 или 20, в котором ширина интервала температуры плавления комплекса составляет от 30 до 90°С, предпочтительно от 30 до 80°С, более предпочтительно от 30 до 70°С.

22. CsAlF-комплекс по п.19 или 20, в котором интервал температуры плавления комплекса находится между 400 и 500°С, предпочтительно между 410 и 490°С, более предпочтительно между 415 и 480°С.

23. CsAlF-комплекс по п.19 или 20, в котором содержание цезия составляет от 45 до 65 мас.%, предпочтительно от 50 до 60 мас.%, более предпочтительно от 55 до 60 мас.%, содержание алюминия составляет от 5 до 15 мас.%, предпочтительно от 7 до 13 мас.%, более предпочтительно от 8 до 12 мас.%, содержание фтора составляет от 20 до 40 мас.%, предпочтительно от 25 до 35 мас.%, более предпочтительно от 27 до 33 мас.%.

24. CsAlF-комплекс по п.19 или 20, в котором его кислотность или основность установлены введением присадок.