Способ и устройство для сварки пластиковых туб изнутри

Иллюстрации

Показать всеГруппа изобретений относится к способу изготовления полимерной упаковки трубчатой формы, упаковке трубчатой формы, изготовленной данным способом, и устройству для его осуществления. Способ включает этап сворачивания, в процессе которого сворачивают прокатный материал, этап размещения, в процессе которого края прокатного материала размещают встык, и этап скрепления, в процессе которого края прокатного материала скрепляют друг с другом путем сварки. При этом полимерный шнур экструдируют и в расплавленном состоянии накладывают на внутреннюю поверхность упаковки так, чтобы перекрыть по меньшей мере зону сварки, определенную между краями. Причем энергия, необходимая для получения зоны сварки, обеспечивается полимерным шнуром. Упаковка содержит элемент упрочнения зоны, определенной между краями, состоящий из экструдированного полимерного шнура. Устройство содержит сварочный стержень, выполненный с возможностью окружения его прокатным материалом, и средства для экструдирования и наложения полимерного шнура в расплавленном состоянии между наружной поверхностью сварочного стержня и прокатным материалом, расположенным вокруг стержня. Достигаемый при этом технический результат заключается в устранении непрочности стыковой сварки при сохранении эстетической зоны сварки. 3 н. и 10 з.п. ф-лы, 14 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к упаковке трубчатой формы, в основном состоящей из свернутого полимерного (пластикового) прокатного материала (такого как фольгированный пластик). В частности, настоящее изобретение относится к свернутому прокатному материалу, края которого не перекрываются.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Сварка краев прокатного материала для получения трубчатого тела чаще всего осуществляется путем наложения кромок. В качестве примера можно привести патентную заявку Германии DE 2008085.

Когда края хотят расположить встык друг к другу, между ними создают зазор, который заполняют материалом, таким как пластиковая лента, причем лента служит элементом сварного соединения.

Такой способ описывается в европейской патентной заявке ЕР 0 000 643.

Однако по техническим и эстетическим причинам существует необходимость непосредственного соединения краев (стыковая сварка).

Стыковая сварка обеспечивает лучшую непрерывность и однородность материала, составляющего стенку упаковки. В частности, она исключает контакт между продуктом, содержащимся внутри тубы, и барьерным слоем, расположенным внутри прокатного материала. Кроме того, отсутствие элемента сварного соединения на наружной поверхности делает зону сварки менее заметной.

Кроме того, поскольку края расположены встык, с элементом сварного соединения или без него, существует также необходимость возможности обеспечения зоны сварки менее заметной или даже совсем незаметной с наружной стороны тубы.

Известные системы нагрева расположены с наружной стороны тубы. Их действие обязательно создает заметную и плотную зону сварки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача, решение которой предлагает настоящее изобретение, заключается в устранении непрочности стыковой сварки и сохранении эстетической зоны сварки, т.е. незаметной или почти незаметной при наружном осмотре.

В соответствии с настоящим изобретением решение указанной задачи достигается с помощью упрочнения такой сварки с помощью полимерного (пластикового) шнура.

В первую очередь настоящее изобретение относится к способу изготовления полимерной (пластиковой) упаковки трубчатой формы, причем способ включает в себя этап сворачивания, в процессе которого сворачивают прокатный материал, этап размещения, в процессе которого края прокатного материала размещают встык, и этап скрепления, в процессе которого края прокатного материала скрепляют друг с другом, отличающемуся тем, что полимерный шнур экструдируют и накладывают в расплавленном состоянии на внутреннюю поверхность упаковки так, чтобы перекрыть, по меньшей мере, определенную зону между краями.

Особенность настоящего изобретения заключается в том, что энергию, необходимую для осуществления сварки (то есть для получения зоны сварки), обеспечивает полимерный шнур.

В соответствии с первым вариантом осуществления способа согласно настоящему изобретению шнур накладывают перед этапом размещения.

В соответствии со вторым вариантом осуществления настоящего изобретения шнур накладывают в процессе этапа размещения.

В соответствии с третьим вариантом осуществления настоящего изобретения шнур накладывают сразу после этапа размещения.

Шнур может размещаться под зоной сварки или над ней.

Настоящее изобретение относится также к упаковке трубчатой формы, полученной в соответствии с описанным выше способом, причем упаковка отличается тем, что содержит элемент упрочнения определенной зоны между краями, состоящий из экструдированного полимерного шнура в расплавленном состоянии.

Наконец, настоящее изобретение относится к устройству для осуществления описанного выше способа. Устройство отличается тем, что содержит сварочный стержень, выполненный с возможностью его окружения прокатным материалом, и средства для экструдирования полимерного шнура и его наложения в расплавленном состоянии между наружной поверхностью сварочного стержня и прокатным материалом, расположенным вокруг стержня.

В соответствии с одним из вариантов осуществления настоящего изобретения устройство содержит предварительно нагретую конвейерную ленту, расположенную на сварочном стержне таким образом, что шнур размещается между конвейерной лентой и прокатным материалом, окружающим стержень.

В соответствии с другим вариантом осуществления настоящего изобретения устройство содержит наружную конвейерную ленту и регулируемую прижимную лапку, расположенные таким образом, чтобы прикладывать давление в направлении стержня к прокатному материалу и полимерному шнуру, расположенному между конвейерной лентой и стержнем.

Предпочтительно можно использовать устройство предварительного нагрева краев, например, посредством контакта, что позволяет увеличить температуру двух краев прокатного материала, таким образом, упрощая или улучшая условия сварки.

Альтернативно или дополнительно можно использовать другое устройство, оборудованное подачей горячего воздуха, чтобы поддерживать температуру воздуха вокруг шнура в несколько сот градусов Цельсия и, таким образом, избежать падения температуры шнура при его прохождении от выхода из экструзионной головки до формирования шнура.

В соответствии с одним из вариантов осуществления настоящего изобретения края прокатного материала обрезаются наискось для увеличения боковой поверхности контакта прокатного материала в зоне сварки. Такая конфигурация позволяет также воздействовать на качество и прочность сварки.

В соответствии с другим вариантом осуществления настоящего изобретения экструдируют шнур нецилиндрической формы, например перевернутой Т-образной формы, что упрощает формирование шнура при сварке.

В соответствии с другим вариантом осуществления настоящего изобретения используется соэкструдированный полимерный шнур (с барьерным материалом в центре шнура), чтобы обеспечить также в определенной зоне между краями прокатного материала хороший защитный барьер между тубой и внешней средой.

Настоящее изобретение имеет множество преимуществ, в особенности следующие:

- отсутствие необходимости в сложной системе высокочастотной сварки, поскольку необходимую энергию для осуществления сварки обеспечивает полимерный шнур;

- прекрасный внешний вид тубы, благодаря приложению энергии для осуществления сварки изнутри. В известных системах энергия прикладывается снаружи и сварной шов является плотным и заметным;

- значительный покрывающий слой (шнур) из полиэтилена или полипропилена (или других материалов), расположенный внутри тубы на соединении двух краев прокатного материала, позволяет избежать любого контакта продуктов, содержащихся в тубе, с барьерным слоем прокатного материала (например, алюминием).

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения.

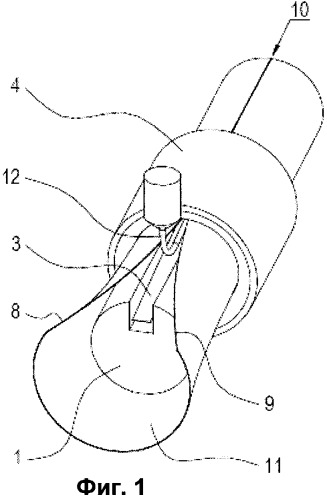

На фиг.1 представлен общий вид первого устройства в соответствии с настоящим изобретением.

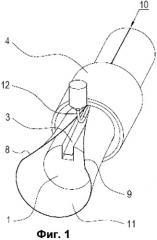

На фиг.2 представлен поперечный разрез устройства по фиг.1.

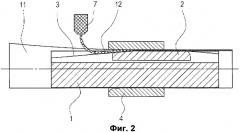

На фиг.3 представлен общий вид второго устройства в соответствии с настоящим изобретением.

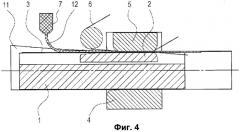

На фиг.4 представлен поперечный разрез устройства по фиг.3.

На фиг.5 представлен общий вид третьего устройства в соответствии с настоящим изобретением.

На фиг.6 представлен поперечный разрез устройства по фиг.5.

На фиг.7 представлен общий вид четвертого устройства в соответствии с настоящим изобретением.

На фиг.8 представлен поперечный разрез устройства по фиг.7.

На фиг.9 представлен общий вид четвертого устройства в соответствии с настоящим изобретением.

На фиг.10 представлен поперечный разрез устройства по фиг.9.

На фиг.11 представлен способ сварки в соответствии с первым вариантом осуществления настоящего изобретения.

На фиг.12 представлен способ сварки в соответствии со вторым вариантом осуществления настоящего изобретения.

На фиг.13 представлен способ сварки в соответствии с третьим вариантом осуществления настоящего изобретения.

На фиг.14 представлен способ сварки в соответствии с четвертым вариантом осуществления настоящего изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Перечень используемых позиций

1. Сварочный стержень

2. Калибровочная матрица (регулируемая по высоте)

3. Внутренняя (металлическая) конвейерная лента

4. Формовочная фильера

5. Прижимная лапка

6. Наружная конвейерная лента

7. Экструзионная головка

8. Первый край прокатного материала

9. Второй край прокатного материала

10. Зона сварки

11. Прокатный материал (непрерывная лента)

12. Экструдированный полимерный шнур

13. Барьерный слой

14. Зазор

15. Прижимное колесо

16. Соэкструдированный полимерный шнур (с барьерным материалом в центре шнура)

Туба формируется непрерывно путем постепенного обертывания сварочного стержня 1 по всей его окружности лентой прокатного материала 11, которая протягивается (слева направо на чертежах) через формовочную фильеру 4. Прокатный материал 11 из полиэтилена (РЕ) или пропилена (РР) (или других материалов), однослойный или многослойный, сваривается продольно путем наложения экструдированного полимерного шнура 12 в расплавленном состоянии на внутреннюю поверхность тубы.

В соответствии с данной шириной прокатного материала 11 можно регулировать зазор 14 между краями 8, 9 прокатного материала 11, формируя окончательный диаметр трубки. Шнур 12, расположенный изнутри, может заполнять этот зазор 14 (фиг.12) и сваривать также наружный слой прокатного материала 11, например многослойного, содержащего барьерный слой 13. При необходимости зона сварки 10 может даже частично перекрывать наружную часть краев 8, 9 прокатного материала 11 (фиг.13). Использование соэкструдированного полимерного шнура 16 в расплавленном состоянии (с барьерным материалом в центре шнура) позволяет также обеспечить в зазоре 14 хороший защитный барьер между внешней средой и тубой (фиг.14).

По эстетическим соображениям предпочтительно минимизировать зазор 14.

ОПИСАНИЕ ПРИМЕРОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Пример 1

На фиг.1 и 2 представлено введение экструдированного полимерного шнура 12 в расплавленном состоянии, с помощью предварительно нагретой конвейерной ленты 3 на калибровочную матрицу 2, регулируемую по высоте, после того как часть тубы окончательно сформирована прокатным материалом 11 в фильере 4.

Сварной шнур 12 сначала накладывают на внутреннюю часть предварительно сформированной тубы. Затем зона сварки калибруется до желаемых размеров (по высоте).

Пример 2

На фиг.3 и 4 представлено введение экструдированного полимерного шнура 12 в расплавленном состоянии, с помощью предварительно нагретой конвейерной ленты 3 на калибровочную матрицу 2, регулируемую по высоте, перед тем как часть тубы окончательно сформирована прокатным материалом 11 в фильере 4.

Таким образом, края 8, 9 прокатного материала 11 на последнем этапе формирования помещаются на предварительно наложенный шнур 12 и прижимаются к нему с помощью наружной конвейерной ленты 6 и регулируемой прижимной лапки 5. Таким образом, сварной шов калибруется путем предварительного наложения шнура 12, но, в особенности, посредством регулирования по высоте прижимной лапки 5.

Пример 3

На фиг.5 и 6 представлен аналогичный принцип, но на этот раз сварка осуществляется внизу.

Экструдированный шнур 12 в расплавленном состоянии непосредственно наносится на внутреннюю поверхность тубы после того, как кольцевая часть окончательно сформирована прокатным материалом 11 в фильере 4. Затем сварной шов прижимается и калибруется с помощью внутренней конвейерной ленты 3 и калибровочной матрицы 2, регулируемой по высоте. В этом варианте вся энергия, обеспечиваемая шнуром 12, необходимая для осуществления сварки, передается непосредственно на прокатный материал 11, минимизируя, таким образом, энергетические потери от контакта, например, с внутренней конвейерной лентой 3.

Пример 4

На фиг.7 и 8 представлено введение экструдированного шнура 12 в расплавленном состоянии, но протянутого, без наложения шнура на конвейерную ленту 3. Таким образом, энергетические потери минимизированы, поскольку контакт с конвейерной лентой 3 максимально откладывается и осуществляется одновременно с формированием и прижимом шнура 12.

Пример 5

На фиг.9 и 10 представлено введение экструдированного шнура 12 в расплавленном состоянии, причем шнур 12 непосредственно протягивается прокатным материалом 11, и конвейерная лента уже не требуется. Затем сварной шов прижимается и калибруется прижимным колесом 15 или, альтернативно, прижимной лапкой 2 (не показана).

Очевидно, что настоящее изобретение не ограничивается приведенными примерами.

1. Способ изготовления полимерной упаковки трубчатой формы, включающий в себя этап сворачивания, в процессе которого сворачивают прокатный материал (11), этап размещения, в процессе которого края (8, 9) прокатного материала (11) размещают встык, и этап скрепления, в процессе которого края (8, 9) прокатного материала (11) скрепляют друг с другом путем сварки, отличающийся тем, что полимерный шнур (12) экструдируют и в расплавленном состоянии накладывают на внутреннюю поверхность упаковки так, чтобы перекрыть, по меньшей мере, зону (10) сварки, определенную между краями, причем энергия, необходимая для получения зоны (10) сварки, обеспечивается полимерным шнуром (12).

2. Способ по п.1, отличающийся тем, что шнур (12) в расплавленном состоянии накладывают перед этапом размещения.

3. Способ по п.1, отличающийся тем, что шнур (12) в расплавленном состоянии накладывают в процессе этапа размещения.

4. Способ по п.1, отличающийся тем, что шнур (12) в расплавленном состоянии накладывают после этапа размещения.

5. Способ по п.1, отличающийся тем, что шнур (12) в расплавленном состоянии накладывают под зоной (10) сварки.

6. Способ по п.1, отличающийся тем, что шнур (12) в расплавленном состоянии накладывают над зоной (10) сварки.

7. Способ по п.1, отличающийся тем, что шнур (12) состоит из пластика, соэкструдированного с барьерным материалом в центре шнура (16).

8. Упаковка трубчатой формы, полученная способом по любому из пп.1-7, отличающаяся тем, что содержит элемент упрочнения зоны, определенной между краями, состоящий из экструдированного полимерного шнура (12).

9. Устройство для осуществления способа по любому из пп.1-7, отличающееся тем, что содержит сварочный стержень (1), выполненный с возможностью окружения его прокатным материалом (11), и средства (7) для экструдирования и наложения полимерного шнура (12) в расплавленном состоянии между наружной поверхностью сварочного стержня (1) и прокатным материалом (11), расположенным вокруг стержня (1).

10. Устройство по п.9, отличающееся тем, что дополнительно содержит предварительно нагретую конвейерную ленту (3), расположенную на сварочном стержне (1) таким образом, что шнур (12) в расплавленном состоянии накладывается между указанной конвейерной лентой (3) и прокатным материалом (11), окружающим стержень (1).

11. Устройство по п.9, отличающееся тем, что содержит конвейерную ленту (6) и регулируемую прижимную лапку (5), расположенные таким образом, чтобы прикладывать давление в направлении сварочного стержня (1) к прокатному материалу (11) и полимерному шнуру (12) в расплавленном состоянии, расположенному между указанной конвейерной лентой (6) и сварочным стержнем (1).

12. Устройство по п.9, отличающееся тем, что средства (7) для экструдирования и наложения полимерного шнура (12) в расплавленном состоянии расположены с верхней стороны сварочного стержня (1).

13. Устройство по п.9, отличающееся тем, что средства (7) для экструдирования и наложения полимерного шнура (12) в расплавленном состоянии расположены с нижней стороны сварочного стержня (1).