Подшипник скольжения и способ его изготовления

Иллюстрации

Показать всеГруппа изобретений относится к подшипнику скольжения и способу его изготовления. Подшипник скольжения включает металлическое основание, непосредственно нанесенный на него промежуточный слой и нанесенный на промежуточный слой антифрикционный слой. Промежуточный слой содержит, по меньшей мере, один термопластичный полимер, содержащий функциональные группы формулы

и/или ,

при этом R означает цикличные или линейные органические радикалы с 1-20 атомами углерода, при этом функциональные группы внедрены в термопластичный полимер путем добавления, по меньшей мере, одного модифицирующего агента, а именно малеиновой кислоты и ее производных, в частности ее ангидрида, и/или итаконовой кислоты и ее производных, в частности ее ангидрида, и/или цитраконовой кислоты и ее производных, в частности, ее ангидрида. Техническим результатом является изготовление подшипника скольжения, не требующего технического обслуживания. 2 н. и 22 з.п. ф-лы, 2 ил.

Реферат

Данное изобретение относится к не требующему технического обслуживания подшипнику скольжения, который содержит металлическое основание, непосредственно нанесенный на него промежуточный слой и нанесенный на промежуточный слой антифрикционный слой.

Не требующие технического обслуживания подшипники скольжения, состоящие из слоистой структуры с металлическим опорным материалом основания, промежуточного слоя и нанесенного на него антифрикционного слоя, известны из уровня техники в различных исполнениях уже в течение длительного времени и используются в различных областях техники, например в области автомобильной техники.

В патентном документе ЕР 0394518 А1 описан многослойный материал подшипника скольжения, в котором в качестве металлического материала основания используется предпочтительно холоднокатаная сталь, на которую в качестве промежуточного слоя наносят слой сополимера перфторалкилвинилэфира и тетрафторэтилена. На промежуточный слой в свою очередь также наносят антифрикционный слой из композиционного материала PTFE (политетрафторэтилена). В этом материале подшипника скольжения промежуточный слой предназначен для обеспечения прочной адгезии антифрикционного слоя с материалом основания. Для того чтобы сначала обеспечить сцепление промежуточного слоя на материале основания в этом известном материале подшипника скольжения, в первую очередь необходимо предварительно соответствующим образом подвергнуть жидкостной химической обработке поверхность металлического материала основания. С определенной оговоркой лучших результатов при этом можно достичь с помощью хромирования поверхности металлических подложек. Однако этот способ с точки зрения охраны окружающей среды следует классифицировать как внушающий опасения, и по этой причине его необходимо классифицировать как способ, который в недалеком будущем следует заменить.

С учетом известного уровня техники в основу данного изобретения поставлена задача по созданию не требующего технического обслуживания подшипника скольжения, состоящего из металлического опорного материала основания, непосредственно нанесенного на него промежуточного слоя и нанесенного на промежуточный слой антифрикционного слоя, в котором обеспечивается долговечное и стойкое оптимальное сцепление антифрикционного слоя с материалом основания, и изготовление которого производится без применения вредных для окружающей среды способов предварительной обработки поверхности.

Поставленная задача по данному изобретению достигается с помощью не требующего технического обслуживания подшипника скольжения в соответствии с настоящим изобретением тем, что промежуточный слой содержит, по меньшей мере, один термопластичный полимер, содержащий функциональные группы, с включением функциональных групп

формулы и/или

при этом R описывает цикличные или линейные органические радикалы с 1-20 атомами углерода. Если, например, органический радикал R содержит только один атом углерода, то в таком случае

функциональная группа предпочтительно имеет форму:

Функциональные группы можно ввести в термопластичный полимер (А) с помощью добавления, по меньшей мере, одного модифицирующего агента (В). Пригодным модифицирующим агентом является, например, малеиновая кислота и ее производные, в частности ее ангидрид, итаконовая кислота и ее производные, в частности ее ангидрид и/или цитраконовая кислота и ее производные, в частности ее ангидрид. При этом соотношение между полимером (А) и модифицирующим агентом (В) составляет преимущественно от 99,9 молярного процента (А) к 0,1 молярного процента (В) до 80 молярных процентов (А) к 20 молярным процентам (В). Скорость объемного потока расплава (MVR при 50°С > температуры плавления и при нагрузке 7 кг) находится в порядке величины от 0,1 до 1000 мм3/сек. При этом MVR представляет собою индекс для потока расплава полимеров, и поэтому его можно использовать для грубой оценки молекулярного веса. В идеальном случае MVR находится в пределах порядка величины 5-500 мм3/сек, в частности предпочтительно от 10 до 200 мм3/сек.

Подшипник скольжения согласно данному изобретению отличается оптимальным сцеплением антифрикционного слоя с материалом основания, которое обеспечивается с помощью промежуточного слоя, выполненного согласно данному изобретению в виде термопластичного полимера, содержащего функциональные группы с функциональными группами указанного выше типа. В результате оптимального сцепления, в том числе и с неподготовленной поверхностью металлического основания, в частности с холоднокатаной сталью, холоднокатаной сталью с последующим гальваническим цинкованием, алюминием или высококачественной сталью, можно исключить вредные с точки зрения защиты окружающей среды способы предварительной жидкостной химической обработки, которые также требуют последующей интенсивной утилизации, в частности хромирование. Не требуется также больше использовать и физический способ предварительной обработки поверхности (например, плазменный способ предварительной обработки с помощью коронного разряда), как это описано, например, в патентном документе ЕР 0848031 В1, в котором также используется уже упомянутый термопластичный фторполимер, содержащий функциональные группы в качестве компонента слоистого материала, как это показали исследования фирмы-заявителя. Таким образом, способ изготовления подшипника скольжения согласно данному изобретению потребует значительно меньших затрат по сравнению с используемыми способами в соответствии с уровнем техники.

Согласно первому варианту осуществления изобретения предусматривается, чтобы, по меньшей мере, один термопластичный полимер промежуточного слоя, содержащий функциональные группы, представлял собою термопластичный фторполимер, содержащий функциональные группы, в частности сополимер этилена-тетрафторэтилена (ETFE), перфторалкоксиэтилена (PFA) или сополимер тетрафторэтиленаперфторметилвинилэфира (MFA), при этом особое преимущество отдается сополимеру этилена-тетрафторэтилена (ETFE).

Предпочтительно, чтобы промежуточный слой наряду, по крайней мере, с одним термопластичным полимером, содержащим функциональные группы, дополнительно содержал сополимер перфторалкилвинилэфира формулы CF2=CF-O-R1,

где R1 представляет собою радикал перфторэтила, перфтор-n-пропила или перфтор-n-бутила, и тетрафторэтилена.

Толщина промежуточного слоя соответствует, главным образом, шероховатости металлического основания, определенной как расстояние Rmax между максимальной высотой купола профиля и максимальной глубиной впадины профиля шероховатой поверхности металлического основания. В результате этого с одной стороны достигается то, что на металлическое основание наносится достаточно толстый слой клея, благодаря чему обеспечивается по всей поверхности клеевое соединение между антифрикционным слоем и металлическим основанием. С другой же стороны, используется не слишком толстый клеевой слой. В этом случае возникала бы опасность, заключающаяся в том, что при соединении слоев части клеевого слоя вытеснялись бы из клеевого соединения или же выступающие доли клеевого соединения из внутренней части шероховатого профиля на поверхности металлического основания во время срезающей нагрузки подшипника скольжения послужили бы причиной когезионных разрушений.

Согласно особо предпочтительному варианту исполнения данного изобретения предусматривается, чтобы промежуточный слой содержал два пласта термопластичного полимера, содержащего функциональные группы, с функциональными группами формулы

и/или

при этом между двумя пластами внедрен металлический промежуточный пласт. В результате этого обеспечивается лучшая возможность калибровки материала. При этом металлический промежуточный пласт можно выполнить в виде просечно-вытяжного листа. Предпочтительно его выполняют из нержавеющей стали, алюминия или бронзы.

Для улучшения механических и, в общем, физических характеристик подшипника скольжения промежуточный слой содержит предпочтительно наполнители для усиления и/или улучшения теплопроводности и/или характеристик износостойкости. В качестве наполнителей применяют предпочтительно волокна, в частности стекловолокна, углеродные волокна или арамидные волокна, неорганические материалы, в частности керамические материалы, уголь, стекло, графит, оксид алюминия, сульфид молибдена, бронзу или карбид кремния, все неорганические материалы в форме тканей, порошков, шариков или волокон, термопластичные материалы, в частности полиимид (PI), полиамидимид (PAI), полифениленсульфид (PPS), полифениленсульфон (PPSO2), жидкокристаллические полимеры (LCP), полиэфир эфиркетоны (PEEK) или ароматические полиэфиры (Эконол) или минеральные материалы, в частности волластонит или сульфат бария или их смеси. Предпочтительная доля наполнителей в промежуточном слое находится в пределах 1-40 объемных процентов, в частности 5-30 объемных процентов. Толщина промежуточного слоя находится предпочтительно в пределах 0,01-0,1 мм, в частности 0,01-0,05 мм.

Поверхность используемого согласно данному изобретению металлического основания для подшипника скольжения может иметь различный характер обработки. Благодаря великолепным адгезионным характеристикам промежуточного слоя, содержащего термопластичный полимер, содержащий функциональные группы, металлическое основание может иметь гладкую поверхность, а также шероховатую поверхность или структурированную поверхность (например, с помощью крацевания, пескоструйной обработки, чеканки структуры). Далее независимо от шероховатости поверхности речь может также идти и об улучшении поверхности, в частности с помощью гальванического цинкования.

В качестве материала для основания можно использовать сталь, в частности холоднокатаную сталь, предпочтительно с номером материала 1.0338 или 1.0347, или матовую оцинкованную сталь, высококачественную сталь, предпочтительно с номером материала 1.4512 или 1.4720, или алюминий, или их сплавы.

Нанесенный на промежуточный слой антифрикционный слой содержит, в свою очередь предпочтительно фторполимер, в частности политетрафторэтилен, полиамид, полиэфир эфиркетон (PEEK) или их смесь. Особо предпочтительным является антифрикционный слой, который выполнен в виде композиционного слоя PTFE (политетрафторэтилена). При этом антифрикционный слой может быть выполнен в виде перфорированной полимерной пленки для повышения проводящей способности.

Не требующий технического обслуживания подшипник скольжения согласно данному изобретению обладает оптимальными антифрикционными характеристиками при обеспечении длительного срока службы в том случае, если толщина антифрикционного слоя составляет 0,01-1,5 мм, в частности 0,1-0,35 мм. Нанесенный на промежуточный слой антифрикционный слой может, в свою очередь, содержать наполнители предпочтительно для усиления и/или улучшения теплопроводности и/или характеристик износостойкости. В качестве наполнителей применяют предпочтительно волокна, в частности стекловолокна, углеродные волокна или арамидные волокна, неорганические материалы, в частности керамические материалы, уголь, стекло, графит, оксид алюминия, сульфид молибдена, бронзу или карбид кремния, все неорганические материалы в форме тканей, порошков, шариков или волокон, термопластичные материалы, в частности полиимид (PI), полиамидимид (PAI), полифениленсульфид (PPS), полифениленсульфон (PPSO2), жидкокристаллические полимеры (LCP), полиэфир эфиркетоны (PEEK) или ароматические полиэфиры (Эконол) или минеральные материалы, в частности волластонит или сульфат бария или их смеси. Предпочтительная доля наполнителей в антифрикционном слое находится в промежутке 1-40 объемных процентов, в частности 5-30 объемных процентов.

Другим объектом изобретения является способ изготовления не требующего технического обслуживания подшипника скольжения, при котором промежуточный слой и антифрикционный слой присоединяют по их поверхности к основанию под давлением с подводом тепла.

При осуществлении этого способа как металлическое основание, так и промежуточный слой, и антифрикционный слой в виде постоянно поступающего материала разматываются с рулона и с помощью валкового устройства для наслоения под воздействием давления и температуры соединяются друг с другом. Для обеспечения еще лучшего сцепления промежуточного слоя на металлическом основании согласно предпочтительному варианту осуществления способа согласно данному изобретению перед нанесением промежуточного слоя поверхности металлического основания придают шероховатость и/или улучшают поверхность (например, с помощью гальванического цинкования). Далее поверхность металлического основания можно также увеличить с помощью механического структурирования, например, с помощью крацевания, пескоструйной обработки, чеканки структуры, а это за счет обеспечения сцепления положительно сказывается на результирующих силах связи.

Ниже данное изобретение более подробно поясняется со ссылками на графические материалы, на которых изображен пример осуществления данного изобретения. Представлены:

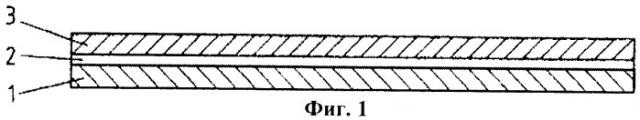

Фиг.1 - схематический вид в разрезе подшипника скольжения согласно данному изобретению; и

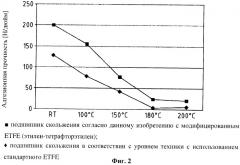

Фиг.2 - диаграмма для изображения экспериментальных результатов исследований адгезионной прочности подшипников скольжения в соответствии с требованиями стандарта DIN 1895.

Конструктивное исполнение не требующего технического обслуживания подшипника скольжения согласно данному изобретению показано на фиг.1. Здесь металлическое основание обозначено позицией 1, в то время как промежуточный слой обозначен позицией 2, а позицией 3 обозначен нанесенный на него антифрикционный слой.

Согласно данному изобретению промежуточный слой 2 содержит, по меньшей мере, один термопластичный полимер, содержащий функциональные группы, с функциональными группами

формулы и/или

при этом R описывает цикличные или линейные органические радикалы с 1-20 атомами углерода. Функциональные группы можно ввести в термопластичный полимер (A) с помощью добавления, по меньшей мере, одного модифицирующего агента (B). Пригодными модифицирующими агентами являются, например, малеиновая кислота и ее производные, в частности ее ангидрид, итаконовая кислота и ее производные, в частности ее ангидрид и/или цитраконовая кислота и ее производные, в частности ее ангидрид. При этом соотношение между полимером (А) и модифицирующим агентом (В) составляет преимущественно от 99,9 молярного процента (А) к 0,1 молярного процента (В) до 80 молярных процентов (А) к 20 молярным процентам (В).

Нанесенный на промежуточный слой 2 антифрикционный слой 3 в данном случае представляет собою композиционную ленту PTFE, в частности композиционную ленту PTFE с предварительно обработанной поверхностью, предпочтительно с помощью травления. Используемый композиционный слой 3 PTFE для улучшения механических характеристик может содержать различные наполнители, например волокна, в частности стекловолокна, углеродные волокна или арамидные волокна, неорганические материалы, в частности керамические материалы, уголь, стекло, графит, оксид алюминия, сульфид молибдена, бронзу или карбид кремния, все неорганические материалы в форме тканей, порошков, шариков или волокон, термопластичные материалы, в частности полиимид (PI), полиамидимид (PAI), полифениленсульфид (PPS), полифениленсульфон (PPSO2), жидкокристаллические полимеры (LCP), полиэфир эфиркетоны (PEEK) или ароматические полиэфиры (Эконол) или минеральные материалы, в частности волластонит, или сульфат бария, или их смеси.

Достигнутую в подшипниках скольжения согласно данному изобретению адгезионную прочность определяли с помощью испытания на отслаивание 180° с использованием слоистого материала типа «сэндвич». Для этой цели изготовляли образцы пятислойной структуры, при этом центральный слой представлял собою металлическое основание 1, на которое с обеих сторон наносили промежуточный слой 2, на который, в свою очередь, наносили антифрикционный слой 3. Для промежуточного слоя 2 использовали сополимер этилена-тетрафторэтилена (ETFE), содержащего функциональные группы, для металлического основания 1 холоднокатаную сталь качества 1.0338, а для антифрикционного слоя 3 композиционную ленту PTFE с добавлением наполнителя в количестве 25%.

Образцы после изготовления «сэндвича» разрезали на полосы шириной 25 мм и затем подергали испытаниям на отслаивание 180° для определения адгезионной прочности в соответствии с требованиями стандарта DIN 1895.

Как видно из показанных на фиг.2 экспериментальных результатов, при использовании сополимера этилена-тетрафторэтилена (ETFE), содержащего функциональные группы, по сравнению со стандартным сополимером этилена-тетрафторэтилена (ETFE), в частности, при комнатной температуре можно достичь значительного улучшения адгезионной прочности, при этом такое улучшение сохраняется еще также и при повышенных температурах. Как показали дальнейшие исследования фирмы-заявителя, можно в зависимости от состава материала с помощью функционализации фторполимерного слоя достичь повышения адгезионной прочности примерно до 800%.

1. Подшипник скольжения, включающий металлическое основание, непосредственно нанесенный на него промежуточный слой и нанесенный на промежуточный слой антифрикционный слой, отличающийся тем, что промежуточный слой содержит, по меньшей мере, один термопластичный полимер, содержащий функциональные группы формулы и/или при этом R означает цикличные или линейные органические радикалы с 1-20 атомами углерода, при этом функциональные группы внедрены в термопластичный полимер путем добавления, по меньшей мере, одного модифицирующего агента, а именно малеиновой кислоты и ее производных, в частности ее ангидрида, и/или итаконовой кислоты и ее производных, в частности ее ангидрида, и/или цитраконовой кислоты и ее производных, в частности ее ангидрида.

2. Подшипник скольжения по п.1, отличающийся тем, что, по меньшей мере, один термопластичный полимер промежуточного слоя, содержащий функциональные группы, представляет собой термопластичный фторполимер, содержащий функциональные группы, в частности сополимер этилена-тетрафторэтилена (ETFE), перфторалкоксиэтилена (PFA) или сополимер тетрафторэтилена-перфторметилвинилэфира (MFA), преимущественно сополимер этилена-тетрафторэтилена (ETFE).

3. Подшипник скольжения по п.1 или 2, отличающийся тем, что промежуточный слой (2), содержащий, по меньшей мере, один термопластичный полимер, содержащий функциональные группы, дополнительно содержит сополимер перфторалкилвинилэфира формулы где R1 представляет собой радикал перфторэтила, перфтор-n-пропила или перфтор-n-бутила, и тетрафторэтилена.

4. Подшипник скольжения по п.1, отличающийся тем, что толщина промежуточного слоя соответствует шероховатости металлического основания (1), определенной как расстояние между максимальной высотой купола профиля и максимальной глубиной впадины профиля поверхности металлического основания (1).

5. Подшипник скольжения по п.1, отличающийся тем, что промежуточный слой содержит два пласта термопластичного полимера, содержащего функциональные группы, с функциональными группами формулы и/или при этом между двумя пластами внедрен промежуточный металлический пласт.

6. Подшипник скольжения по п.5, отличающийся тем, что промежуточный металлический пласт выполнен в виде растянутого просечно-вытяжного листа.

7. Подшипник скольжения по п.5 или 6, отличающийся тем, что металлический промежуточный пласт выполнен из нержавеющей стали, алюминия или бронзы.

8. Подшипник скольжения по п.1, отличающийся тем, что промежуточный слой содержит наполнители для усиления и/или улучшения теплопроводности и/или характеристик износостойкости.

9. Подшипник скольжения по п.8, отличающийся тем, что промежуточный слой в качестве наполнителей содержит волокна, в частности стекловолокна, углеродные волокна или арамидные волокна, неорганические материалы, в частности керамические материалы, уголь, стекло, графит, оксид алюминия, сульфид молибдена, бронзу или карбид кремния в форме тканей, порошков, шариков или волокон, термопластичные материалы, в частности полиимид (PI), полиамидимид (PAI), полифениленсульфид (PPS), полифениленсульфон (PPSO2), жидкокристаллические полимеры (LCP), полиэфир эфиркетоны (PEEK) или ароматические полиэфиры (Эконол) или минеральные материалы, в частности волластонит или сульфат бария или их смеси.

10. Подшипник скольжения по одному из пп.8 или 9, отличающийся тем, что доля наполнителей составляет 1-40 об.%, в частности 5-30 об.%.

11. Подшипник скольжения по п.1, отличающийся тем, что промежуточный слой имеет толщину 0,01-0,1 мм, в частности 0,01-0,05 мм.

12. Подшипник скольжения по п.1, отличающийся тем, что металлическое основание имеет гладкую поверхность.

13. Подшипник скольжения по п.1, отличающийся тем, что металлическое основание имеет шероховатую поверхность.

14. Подшипник скольжения по п.1, отличающийся тем, что металлическое основание имеет улучшенную поверхность, в частности поверхность с гальваническим цинкованием.

15. Подшипник скольжения по п.1, отличающийся тем, что металлическое основание выполнено из стали, в частности холоднокатаной стали, в частности с номером материала 1.0338 или 1.0347, или из матовой оцинкованной стали, высококачественной стали, предпочтительно с номером материала 1.4512 или 1.4720, или алюминия или их сплавов.

16. Подшипник скольжения по п.1, отличающийся тем, что нанесенный на промежуточный слой антифрикционный слой содержит политетрафторэтилен, полиамид, полиэфир эфиркетон или их смесь.

17. Подшипник скольжения по п.16, отличающийся тем, что антифрикционный слой выполнен в виде композиционного слоя PTFE (политетрафторэтилена).

18. Подшипник скольжения по п.1, отличающийся тем, что антифрикционный слой выполнен в виде перфорированной и/или воздухопроницаемой полимерной пленки.

19. Подшипник скольжения по п.1, отличающийся тем, что антифрикционный слой имеет толщину 0,01-1,5 мм, в частности 0,1-0,35 мм.

20. Подшипник скольжения по п.1, отличающийся тем, что антифрикционный слой содержит наполнители для усиления и/или улучшения теплопроводности и/или характеристик износостойкости.

21. Подшипник скольжения по п.20, отличающийся тем, что в качестве наполнителей содержит волокна, в частности стекловолокна, углеводные волокна или арамидные волокна, неорганические материалы, в частности керамические материалы, уголь, стекло, графит, оксид алюминия, сульфид молибдена, бронзу или карбид кремния в форме тканей, порошков, шариков или волокон, термопластичные материалы, в частности полиимид (PI), полиамидимид (PAI), полифениленсульфид (PPS), полифениленсульфон (PPSO2), жидкокристаллические полимеры (LCP), полиэфир эфиркетоны (PEEK) или ароматические полиэфиры (Эконол) или минеральные материалы, в частности волластонит или сульфат бария или их смеси.

22. Подшипник скольжения по п.20 или 21, отличающийся тем, что доля наполнителей составляет 1-40 об.%, в частности 5-30 об.%.

23. Способ изготовления подшипника скольжения, включающий нанесение промежуточного слоя на металлическое основание и антифрикционного слоя на промежуточный слой, отличающийся тем, что промежуточный слой содержит, по меньшей мере, один термопластичный полимер, содержащий функциональные группы формулы и/или при этом R означает цикличные или линейные органические радикалы с 1-20 атомами углерода, при этом функциональные группы внедрены в термопластичный полимер путем добавления, по меньшей мере, одного модифицирующего агента, а именно малеиновой кислоты и ее производных, в частности ее ангидрида, и/или итаконовой кислоты и ее производных, в частности ее ангидрида, и/или цитраконовой кислоты и ее производных, в частности ее ангидрида.

24. Способ по п.23, отличающийся тем, что перед нанесением промежуточного слоя поверхности металлического основания придают шероховатость и/или улучшают поверхность, в частности, с помощью гальванического цинкования.