Тормозное или ловильное устройство с частично перемещающимся по бронзовой накладке роликом и косо расположенной поверхностью трения

Иллюстрации

Показать всеТормозное и/или ловильное устройство (14) для кабины лифта, перемещающейся в шахте по вертикальным направляющим рельсам (2), содержит закрепляемый на кабине прижимной элемент (19), участок которого при монтаже согласно изобретению вместе с соответствующим направляющим рельсом (2) образует зазор (20), в который втягивается в случае торможения или захвата ролик (9). Предусмотрен упор, которым ограничивается путь, по которому втягивается ролик (9) в зазор (20), и таким образом задается его конечное положение. Ролик (9) в своем конечном положении перекатывается по существу по направляющему рельсу (2) и скользит по прижимному элементу (19). На участке конечного положения ролика (9) на стороне прижимного элемента (19) имеется накладка (33) из подшипникового материала, которая выполнена и расположена таким образом, что в своем конечном положении ролик (9) скользит частично по подшипниковому материалу и частично по более твердому материалу остальной поверхности скольжения прижимного элемента (19). Изобретение обеспечивает повышение надежности устройства. 20 з.п. ф-лы, 12 ил.

Реферат

Изобретение относится к тормозному или ловильному устройству для кабины лифта, перемещающейся в шахте по вертикальным направляющим рельсам. При этом в качестве тормозного элемента в тормозном или ловильном устройстве используется ролик с поверхностью трения. Будучи активированным, этот ролик затягивается в зазор. При этом создающее трение прижатие нарастает по мере углубления ролика в зазор в направлении его конечного положения.

Понятие «кабина лифта или кабина» используется здесь и далее в качестве собирательного понятия и включает в себя как обычные комбинации из кабин и подвесок или платформ любого вида, установленных на раму, так и безрамные конструкции.

Тормозные или ловильные устройства в лифтах служат для торможения кабины лифта в случае выхода из под контроля режима движения или при недопустимо большой скорости движения, например вследствие ошибочной функции устройства управления или привода или его тормоза, а также в случае обрыва каната.

Соответствующее ловильно-тормозное устройство известно, например, из заявки на европейский патент № ЕР 0841280 A1.

Предложенное в этой заявке ловильно-тормозное устройство имеет современную конструкцию и содержит лишь небольшое количество конструктивных деталей. В отличие от более ранних ловильно-тормозных устройств, известных из уровня техники, в нем не требуются винтовые или тарельчатые пружины для получения заданной эпюры тормозной силы, достаточной вплоть до захвата кабины. Взамен корпус ловильно-тормозного устройства (называемый далее «прижимной элемент»), предусмотренный для установки на кабине лифта и содержащий тормозной ролик, выполнен в данном случае таким образом, что он сам производит определенное упругое действие. Это достигается за счет того, что прижимной элемент после активирования тормоза нажимает, с одной стороны, при необходимости, с использованием промежуточной фрикционной накладки непосредственно на направляющий рельс и, с другой стороны, нажимает на направляющий рельс косвенно через тормозной ролик. Чем дальше тормозной ролик втягивается в предназначенный для него паз в направлении к упору, тем сильнее испытывает упругое растяжение прижимной элемент. Соответственно нарастают и действующие тормозные силы. Такое упругое действие в сочетании с соответствующим выполнением паза или зазора, в котором тормозной ролик перемещается при сильном трении, приводит к установлению требуемого определенного тормозного действия.

Важное преимущество этого известного ловильно-тормозного устройства состоит, в частности, в том, что уже изначально его специальная конструкция существенно препятствует неправильной ориентации между направляющим рельсом и тормозной поверхностью. Поэтому применение, т.е. активирование, такого ловильно-тормозного устройства вызывает лишь незначительный износ направляющего рельса. Также и само ловильно-тормозное устройство подвержено лишь незначительному износу.

Каким образом это известное ловильно-тормозное устройство приводится в действие, в упомянутой заявке на патент четко не указано. Однако средний специалист может легко понять, что такое ловильно-тормозное устройство предусмотрено для механического приведения в действие. Это связано с тем, что тормозной ролик выполнен на одной стороне с выступающим концом оси, расположенным снаружи над корпусом и его крышкой из листового металла. Такой выступающий конец оси очевидно должен быть связан непосредственно или косвенно с движущимся в шахте канатом обычной системы ограничения скорости, см. фиг.3 источника ЕР 0841280 А1. Здесь это отмечено лишь вскользь.

Предложенная в источнике ЕР 0841280 А1 специальная конструкция тормозного или ловильного устройства на практике себя оправдала. Правда, при этом обнаружилось, что как при такой, так и при других конструкциях тормозных или ловильных устройств с аналогично функционирующим роликом возникают затруднения всякий раз, когда удельное давление или скорость движения стального ролика относительно также стального конструктивного элемента или элементов, по которым этот ролик скользит, становится слишком большой. В этом случае часто происходит заедание между скользящими друг по другу конструктивные элементами. Из-за этого тормозное или ловильное устройство преждевременно выходит из строя. Тормозные или ловильные устройства представляют собой элементы безопасности, повреждения которых недопустимы, так как непредсказуемым образом они могут сказаться на функционировании, даже если оно в данный момент еще не нарушено.

В заявке заявителя на патент, которая еще не была опубликована на дату подачи первичной заявки, уже было предложено использовать для скольжения ролика в его конечном положении вставку или накладку из цветного металла. Это необходимо для гарантии и обеспечения более легкого растормаживания тормозного или ловильного устройства, так как даже при часто повторяемом приведении в действие тормозного или ловильного устройства условия трения сохраняются всегда почти одинаковыми. Однако решение, при котором ролик всей своей поверхностью, которой он контактирует в виде трения с прижимным элементом, скользит по цветному металлу, является непригодным для создания тормозного или ловильного устройства, в котором ролик исключительно сильно прижимается к его ответной части скольжения и, следовательно, позволяет создавать исключительно большие силы торможения. Это в связи с тем, что там, где ролик скользит по цветному металлу всей своей указанной поверхностью, максимально допустимые прижатия уже заранее ограничены. Поэтому такое тормозное или ловильное устройство изначально неприменимо в силовых областях, в которых при использовании конструкций со стальными скользящими парами происходят заедания.

Задачей изобретения является усовершенствование тормозных или ловильных устройств родственного типа настолько, чтобы и при сильных прижатиях ролика к его ответной части скольжения исключалось заедание.

Согласно изобретению это достигается в тормозном или ловильном устройстве упомянутого выше типа с помощью признаков п.1 формулы изобретения.

Трибологические условия (и тем самым вся скользящая способность, в т.ч. стальных пар) существенно улучшаются в результате того, что зазор на стороне прижимного элемента на участке его конечного положения локально снабжен накладкой из подшипникового материала, которая выполнена и расположена таким образом, что в своем конечном положении ролик частично скользит по подшипниковому материалу и частично по состоящей, как правило, из более твердого материала остаточной поверхности скольжения прижимного элемента. Эта остаточная поверхность скольжения не обязательно должна быть составной частью прижимного элемента. Она может представлять собой также дополнительную накладку, закрепленную на прижимном элементе.

Учитывая значение слова «накладка», следует отметить, что она предпочтительно (но не обязательно) представляет собой отдельный, закрепляемый на прижимном элементе конструктивный элемент. В принципе ею могут служить также приливы или другие толстые покрытия. Но, разумеется, они должны быть такими, чтобы с помощью съемного или окончательно закрепленного на прижимном элементе конструктивного элемента в качестве накладки достигались наилучшие результаты. Это возможно в том случае, когда указанным способом наиболее просто используется накладка из подшипникового материала, имеющая соответствующую толщину и прочность на истирание.

Предпочтительно, чтобы накладка состояла из цветного металла. Цветные металлы обладают необходимыми трибологическими свойствами. В идеале выбирается цветной металл, который способен противостоять сильным прижатиям. Таким цветным металлом является, например, подшипниковая бронза.

В рамках предпочтительного варианта выполнения предусмотрено, чтобы прижимной элемент (или дополнительная накладка, по которой наряду с накладкой из подшипникового материала скользит ролик) был выполнен из улучшенной стали вместо пружинной стали. Это обеспечивает заметные преимущества при изготовлении прижимного элемента обработкой резанием, так как пружинная сталь чрезвычайно трудно поддается резанию.

Предпочтительно, чтобы ролик при своем скольжении по подшипниковому материалу или накладке из подшипникового материала производил согласно изобретению съем подшипникового материала и заносил снятый материал на участок, на котором он скользит по прижимному элементу, т.е. стальная поверхность покрывается частицами цветного металла.

Целесообразно, чтобы ролик на участке, которым он перекатывается при прохождении пути в зазоре почти до своего конечного положения между направляющим рельсом и прижимным элементом, имел профилирование, в частности, в виде накатки. Смысл и цель такого профилирования состоят в том, чтобы воздействовать на соотношения сил трения таким образом, чтобы постоянно обеспечивалось положение, при котором ролик на стадии, на которой он постепенно втягивается внутрь зазора, по существу перекатывается как по направляющему рельсу, так и по прижимному элементу и существенно не скользит. В результате ролик надежно занимает свое конечное положение. Одновременно с этим профилирование позволяет ролику перекатываться по направляющему ролику и в том случае, когда он уже достиг свое конечное положение. Только таким путем возможно достижение эффекта согласно изобретению.

В идеале накатка должна быть такой, чтобы между направляющим рельсом и роликом происходило действительно трение сцепления или комбинация из трения сцепления и, при необходимости, геометрического замыкания на участке концов накатки, в результате чего ролик будет полностью перекатываться по направляющему рельсу.

Вариантом развития изобретения предусмотрено, чтобы накладка была выполнена в виде штыря из соответствующего подшипникового материала, жестко закрепленного в соответствующем посадочном отверстии прижимного элемента. При этом как сам штырь, так и его посадочное отверстие должны быть отфрезерованы или отшлифованы, по меньшей мере, на участке, на котором ролик согласно изобретению перекатывается по штырю. При этом штырь сначала заводят в отверстие до того, как проводится фрезерования или шлифования контура, которым задается контакт между прижимным элементом или его накладкой из подшипникового материала и роликом. Обработка фрезерованием или шлифовкой проводится только после этого. Таким способом достигается простое и исключительно прочное соединение накладки из подшипникового материала с прижимным элементом. Под понятием «штырь» здесь подразумевается предпочтительно прутковый материал. В принципе возможно также применение штырей с четырьмя, шестью и более гранями, но на практике это скорее теоретический вопрос, так как в прижимном элементе существенно проще выполнить соответствующее круглое отверстие под штырь, чем отверстие с четырьмя и более гранями.

Предпочтительно, чтобы упор, ограничивающий путь, по которому ролик втягивается в зазор и, следовательно, которым ролику задается конечное положение, был выполнен таким образом, чтобы съем материала накладки из подшипникового материала компенсировался, по меньшей мере, частично за счет того, что ролик втягивается несколько глубже в зазор между прижимным элементом и направляющим рельсом в том случае, когда накладка из подшипникового материала имеет заметный износ. Согласно отдельному, подробно поясняемому ниже предпочтительному варианту выполнения это достигается в результате того, что в этом варианте выполнения используемый паз выполнен таким, что поверхность трения или накатка ролика имеет также и в конечном положении соответствующий свободный ход по отношению к прижимному элементу, если накладка несколько износилась и в результате задает ему через его буртики конечное положение, не соответствующее полностью его первоначальному конечному положению.

Правда, износ на стороне накладки из подшипникового материала обычно не представляет собой слишком большой проблемы. Это объясняется тем, что согласно действующим в настоящее время законодательным предписаниям и, следовательно, согласно настоящему изобретению уже более не требуется, чтобы тормозное или ловильное устройство могло последовательно четырехкратно приводиться в действие и при этом работать надлежащим образом. Однако в последнее время все более отмечается тенденция к тому, чтобы тормозное или ловильное устройство применялось не только в аварийных случаях, но и в штатном режиме работы, например, для предупреждения смещения кабины лифта с места своей остановки или для временной блокировки в целях безопасности зоны обслуживания. Такое дополнительное применение тормозного или ловильного устройства в штатном режиме работы предполагает, конечно, существенно большую прочность на износ. Она может достигаться за счет изложенного выше.

В рамках другого предпочтительного варианта выполнения изобретения предусмотрено, чтобы ролик содержал с обеих сторон возле своего участка, которым он перекатывается по направляющему рельсу, ступенчатые буртики, диаметр которых меньше этого участка. Одновременно предусматривается, чтобы образующий зазор участок прижимного элемента содержал паз для размещения в нем поверхности трения ролика, контактирующей с направляющим рельсом. При этом паз выполнен таким образом, что в случае, когда ролик занимает конечное расположение, между поверхностью трения (максимальный периметр) и пазом присутствует люфт, в результате наличия которого поверхность трения не соприкасается или не имеет плотного соприкосновения с прижимным элементом и его накладкой, а ролик на стороне прижимного элемента затормаживается по существу только в результате трения скольжения между, как правило, гладкими буртиками, прижимным элементом и накладкой. Иначе, чем между поверхностью трения или накаткой и прижимным элементом, можно обеспечить высокую степень трения скольжением между, как правило, гладкими буртиками и прижимным элементом, не вызывая при этом значительного износа, в то время как стальная накатка при скольжении по накладке из подшипникового материала буквально срезала бы подшипниковый материал вследствие сильного прижатия до тех пор, пока не забилась бы накатка, при этом гладкие буртики истирают, как правило, накладку очевидно настолько, что между расположенными вблизи и скользящими друг по другу стальными поверхностями не происходит заедания. Поэтому при таком выполнении может происходить большая работа трения (и, следовательно, достигаться соответствующий эффект торможения или захвата), причем геометрия и, в частности, угол клина зазора выбираются такими, чтобы достигалось прижатие, которое до 35% превышало бы прижатие в тормозных или ловильных устройствах со скольжением исключительно стальных поверхностей друг по другу.

Другой недостаток в целом значительно усовершенствованного и исключительно оптимального ловильно-тормозного устройства по ЕР 0841280 А1 состоит в том, что ответная поверхность прижатия основного элемента, которая предусмотрена для ролика и приходит в контакт с другой стороной направляющего, рельса, с увеличением упругого расширения основного элемента смещается и поэтому именно на конечной стадии торможения или захвата она прилегает лишь частью своей поверхности к направляющему рельсу, что создает проблемы.

Поэтому другой задачей изобретения является устранение этого недостатка.

Согласно дополнительному аспекту изобретения по п.10 его формулы эта задача решается за счет того, что, по меньшей мере, одна из поверхностей, которые со стороны тормозного или ловильного устройства прилегают согласно изобретению к направляющему рельсу для обеспечения торможения или захвата, в неактивном состоянии тормозного или ловильного устройства располагается косо по отношению к предназначенной для нее поверхности направляющего рельса. Косое расположение должно задаваться при этом таким, чтобы поверхность, по меньшей мере, на стадии, на которой тормозное или ловильное устройство полностью активировано, располагалась параллельно соответствующей рабочей поверхности направляющего рельса и по существу полностью прилегала к ней, т.е. поверхность, предусмотренная для контакта с направляющим рельсом, прилегает на этой стадии максимальной нагрузки действительно большей частью к направляющему рельсу. В принципе при косо расположенной поверхности речь может идти как об ответной поверхности прижатия (предпочтительно), так и о поверхности ролика, которая согласно изобретению входит в контакт с направляющим рельсом. Решающее преимущество изобретения заключается в том, что усилие прижатия, силы трения сцепления или трения скольжения, а также образованное при этом тепло распределяются именно на стадии максимальной задержки или нагрузки по большой поверхности, чем заметно снижается опасность течения материала, его возгорания или сваривания поверхностей трения, а также повреждения соответствующих поверхностей направляющего рельса.

Предпочтительно, чтобы подвижность для выпрямления косого положения поверхности обеспечивалась за счет того, что косо расположенная поверхность перемещается при упругом расширении основного элемента вместе с соответствующим коленом основного элемента относительно соответствующей рабочей поверхности направляющего рельса. Это достигается тем, что она не только перемещается в сторону направляющего рельса, но и как равнодействующая совершает поворотное движение относительно направляющего рельса.

Следовательно, отпадает необходимость в том, чтобы косо установленная поверхность располагалась на основном элементе с возможностью поворота и перемещения. В результате устраняются возможные источники дефектов, так как обычные поворотные опоры с направляющим стержнем неизбежно служат источником дефектов, поскольку в результате характерного резкого срабатывания рассматриваемых здесь тормозных или ловильных устройств они разбалтываются и с течением времени из-за загрязнения и, при определенных условиях, из-за коррозии приобретают тяжелый ход и становятся неработоспособными. В остальном отказ от поворотных подшипников способствует снижению затрат.

Предпочтительно, чтобы в тормозном или ловильном устройстве по изобретению не применялись тарельчатые или винтовые пружины, поскольку такие пружины не только создают дополнительную статью расходов, но и служат потенциальным источником дефектов, так как никогда невозможно полностью исключить разрушение именно винтовых пружин, в то время как при использовании объединенных в пакеты тарельчатых пружин происходит воздействие трения скольжения и трения сцепления на пружинение, которое при неблагоприятных условиях вызывает несимметричности или отклонения при воспроизведении.

Предпочтительные примеры выполнения изобретения показаны на описываемых ниже чертежах.

При этом изображено на:

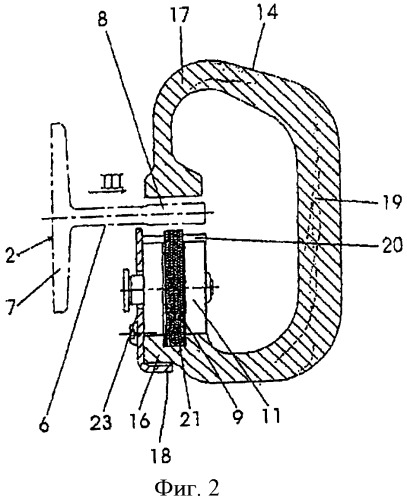

фиг.1 - схематически тормозной элемент согласно изобретению;

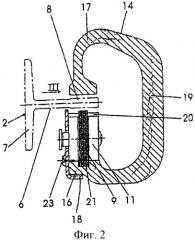

фиг.2 - схематически вариант выполнения тормозного или ловильного устройства согласно изобретению в горизонтальном разрезе;

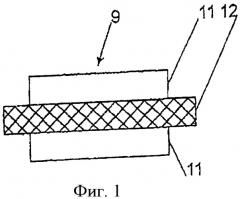

фиг.3 - тормозное или ловильное устройство двустороннего действия на фиг.2 при рассмотрении в направлении стрелки III на фиг.2;

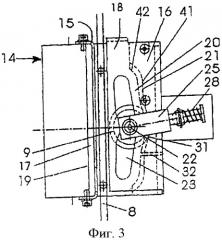

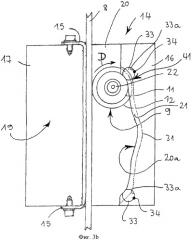

фиг.3b - вариант выполнения на фиг.3 с роликом в верхнем конечном положении, перемещающемся своими буртиками 11 по накладке из подшипникового материала, изображение выполнено схематично настолько, что не показаны изображенный на фиг.3 и обозначенный указанными позициями направляющий лист с прорезью 23 и держатель 25, а прижимной элемент 19 показан в разрезе по середине одного из буртиков 11 (для наглядности штриховка отсутствует);

фиг.4 - второй пример выполнения в виде тормозного или ловильного устройства только одностороннего действия, изображение настолько схематическое, что направляющий лист с прорезью не показан;

фиг.5 - пример выполнения на фиг.4, без пропусков;

фиг.6 - пример выполнения на фиг.5, вид в направлении, перпендикулярном поверхности направляющего рельса, по которому перемещается ролик;

фиг.7 - третий пример выполнения, отличающийся от первого конструктивным выполнением электрического расцепляющего механизма;

фиг.8 - зазоры разной глубины или разного расположения для четырех разных полезно нагруженных участков, т.е. четыре разных элемента одного конструктивного ряда с одинаковыми прижимными элементами;

фиг.9 - отдельно накладка, используемая в примерах выполнения;

фиг.10 - другой вариант выполнения тормозного и ловильного устройства, в котором колено прижимного элемента, которое содержит ответную поверхность прижатия, выполнено с поверхностью, являющейся косой по отношению к соответствующей поверхности направляющего рельса (выборочно может выполняться двухсторонней или односторонней);

фиг.11 - другое изображение варианта выполнения на фиг.10, показывающее крепление прижимного элемента на кабине лифта.

Как показано на фиг.2, направляющие рельсы 2 содержат головку 8, связанную через шейку 6 с подошвой 7 и образующую рабочие поверхности направляющего рельса, с которыми взаимодействует тормозное или ловильное устройство после активирования.

В тормозном или ловильном устройстве по изобретению тормозной элемент выполнен в виде ролика 9, содержащего буртики 11 вблизи обоих боковых торцов (см. фиг.1). Наружная беговая поверхность ролика 9 служит поверхностью трения 12. Для этого она снабжена накаткой или выполнена с каким-либо иным профилированием. Последнее предназначено для того, чтобы ролик 9 надежно мог затягиваться или входить в зазор и занимать конечное положение. Кроме того, накатка обеспечивает возможность, при которой в конечном положении ролика не происходит, во всяком случае, значительного проскальзывания между ним и направляющим рельсом 2, и ролик перемещается по направляющему рельсу.

На фиг.2 показано тормозное или ловильное устройство 14 по изобретению в горизонтальном разрезе. Тормозное или ловильное устройство содержит прижимной элемент 19, выполненный по существу в виде U-образного профиля, который однако может иметь в определенных случаях также профиль окружности или эллипса с прорезью. Важно, чтобы оба колена 16, 17 на участке своих свободных концов охватывали направляющий рельс 2. Как показано, кроме того, на фиг.3b, прижимной элемент 19 содержит на своем колене 16 образующий зазор участок 20а, который при смонтированном согласно изобретению тормозном устройстве 14 образует вместе с соответствующим направляющим рельсом зазор 20, в котором перемещается ролик 9. При этом образующий зазор участок 20а содержит паз 21, в который заходит ролик 9 своей поверхностью трения 12 (см. фиг.1). Прижимной элемент выполнен из улучшенной стали, применяемой для изготовления винтовых и тарельчатых пружин. Улучшенные стали, применяемые до настоящего времени для изготовления пружинных и тарельчатых пружин, среднему специалисту известны. Необходимое упругое действие по изобретению достигается соответствующим выполнением основного элемента 19 в виде U-образного профиля или аналогичного ему. В противоположность пружинной стали упомянутая улучшенная сталь довольно легко обрабатывается резанием.

Ролик 9 расположен на показанной, например, на фиг.3 оси 22 с возможностью вращения, которая пропущена, как это видно из фиг.3, через отверстие 23 в колене 16 (или навесном элементе колена в виде крепежного листа 18) и фиксируется держателем 25.

Как уже упоминалось и показано на фигурах 3b, 4 и 7, зазор 20 ограничен по существу с одной стороны направляющим рельсом и с другой стороны образующим зазор участком 20а прижимного элемента. При этом контур образующего зазор участка 20а соответствует одному из контуров на фиг.8. Каждый из этих выбираемых при необходимости контуров соответствует определенной характеристике срабатывания и максимально достижимому трению торможения.

Между эффективными при подъеме и спуске кабины участками образующего зазор участка согласно вариантам выполнения на фигурах 3b и 7 предусмотрено наличие стопорной поверхности 31 предпочтительно V-образной формы. Эта поверхность выполнена таким образом, что ролик 9 (несмотря на неизбежное воздействие трения) при повторном деактивировании приводится в практически одно и то же положение и удерживается в нем. Это достигается, например, соответствующей возвратной пружиной, приблизительно такой, как показана на фигурах 3 и 7.

Для полноты изложения необходимо отметить, что возможны также такие устройства, которые выполнены только в виде тормозных или ловильных устройств одностороннего действия, т.е. которые, если смотреть от стопорной поверхности только в одном направлении, снабжены зазором 20 и содержат только верхнюю или нижнюю части показанных на фиг.8 контуров, приблизительно так, как это изображено на фиг.4.

Варианты выполнения на фиг.3 или фигурах 3b и 7 отличаются в принципе только выполнением расцепляющего механизма.

В показанном на фиг.3 или 3b примере выполнения используется поворотный держатель 25, которым ролик удерживается в положении покоя и, при необходимости, способствует движению ролика внутри зазора, как это подробно изложено в предварительно опубликованной международной заявке WO 2006/077243 А1, на которую здесь делается ссылка для исключения повторов относительно поворотного держателя или механизма, служащего для расцепления при торможении или захвате, при этом он выводит ролик из положения покоя для контакта с направляющим рельсом и позже снова возвращает ролик в положение покоя.

В соответствии с этим в показанном на фиг.7 примере выполнения применяется расцепляющий или возвратный механизм, который описан в заявке ФРГ 102006043890, на которую здесь делаются ссылки в полном объеме для исключения повторов.

В соответствии с этим вариант выполнения согласно фиг.4 отличается от показанного на фигурах 3, 3b и 7 варианта выполнения тем, что в нем предусмотрено лишь однонаправленное действие в первую очередь, как показано, для механического расцепления с помощью каната ограничителя скорости, закрепленного на оси 22. Оба случая возможны по выбору во всех других вариантах выполнения.

Взаимодействие ролика или всего тормозного или ловильного устройства с направляющим рельсом будет описано в качестве примера для всех вариантов выполнения, которые в отношении взаимодействия с направляющим рельсом имеют одинаковый принцип действия, с помощью показанного на фигурах 3, 3b примера выполнения.

Указанный держатель 25 охвачен пружиной 28, которая выполнена в виде нажимной пружины и поджимает ролик 9 в направлении направляющего рельса 2. Этой пружине 28 противодействует соленоид (не показан), управляемый не показанным электронным блоком, установленным в шахте лифта, по меньшей мере, отдельные элементы которого, при необходимости, могут быть смонтированы и на кабине лифта.

Соленоид развозбуждается в том случае, когда должно сработать тормозное или ловильное устройство, так как либо наступил аварийный случай, т.е. произошло превышение скорости, либо в том случае, когда необходимо вывести кабину лифта из регулярной эксплуатации, например, в рамках работ по техническому уходу или сервису для перекрытия зоны обслуживания или для предупреждения движения кабины с места остановки. В результате пружина 28 приводит в движение держатель 25 и, следовательно, ролик 9 до упора в направляющий рельс 2, в результате чего ролик своей поверхностью трения 12 (см. фиг.1) прижимается к направляющему рельсу 2 (см. фиг.3). Он приводится во вращение, совершая при этом также поступательное движение относительно прижимного элемента 19, в частности таким образом, что он одновременно соприкасается не только с направляющим рельсом 2, но также на обратной стороне заходит в паз 21, или, точнее сказать, соприкасается с дном канавки 21.

При движении кабины лифта вниз ролик 9 вращается по часовой стрелке (фиг.3). В результате ролик 9 перекатывается после соприкосновения с дном паза 21 своей поверхностью трения или накаткой 12 с одной стороны по направляющему рельсу 2 и с другой стороны по дну паза 21. При этом ролик 9 затягивается все глубже в зазор 20, сужающийся клинообразно. При достижении или непосредственно перед достижением своего конечного положения соотношения сил трения или условия контакта ролика изменяются. Теперь глубина паза 21 настолько велика, что поверхность трения или накатка 12 более не контактирует с дном паза и ролик 9 прилегает к прижимному элементу 19 с ее обратной стороны только своими буртиками 11. Поэтому, по меньшей мере, в конечном положении поверхность трения или накатка 12 имеет по существу свободный ход и создается, по меньшей мере, значительно возрастающее трение торможения или захвата в результате скольжения буртиков 11 по прижимному элементу 19 или накладке 33. Одновременно буртики 11 приводят ролик в конечное положение, упираясь при этом на стороне прижимного элемента в поверхность, которая выполнена настолько отвесной, что ролик более не втягивается внутрь зазора.

Первый аспект изобретения, являющийся решающим в этой связи, показан на фиг.3b. Прижимной элемент 19 снабжен накладкой 33 из подшипникового материал, в данном случае из подшипниковой бронзы. Эта накладка выполнена и расположена таким образом, что в конечном положении буртики 11 скользят частично по накладке 33 и частично непосредственно по основному элементу, т.е. частично по существенно более твердому материалу основного элемента, чем накладка 33. Ниже будет рассмотрено специальное выполнение накладки 33.

Накладка 33 имеет такие размеры и так расположена, что ролик при нахождении в своем конечном положении скользит одной частью контактной поверхности своих буртиков 11 по накладке 33 из подшипникового материала и своей другой частью контактной поверхности буртиков 33 по более твердому материалу прижимного элемента 19. Само собой разумеется, что поверхность, являющаяся более твердой по сравнению с обеими указанными поверхностями скольжения прижимного элемента, не обязательно должна быть неотъемлемой составной частью прижимного элемента 19, а может представлять собой, например, в широком смысле слова дополнительную накладку, закрепленную собственно на упорном элементе (вариант выполнения, который не показан, но содержится в формуле изобретения).

Ролик или его буртики 11 состоят из существенно более прочного или твердого материала, чем подшипниковый материал накладки 33. Скольжение буртиков 11 по накладке 33 из подшипникового материала при относительно большой степени прижатия, которая применяется в данном случае, ведет к оптимальному истиранию или микроистиранию накладки 33. Продукты этого истирания заносятся вращающимся роликом на участок поверхности, на котором скользит ролик своими буртиками 11 по прижимному элементу 19, или заполняют впадины на ролике 9, образованные шероховатостью поверхности. Было установлено, что истирание существенно содействует тому, что между буртиками 11 ролика 9 и прижимным элементом 19 не происходит заедания (местные микросварки и повторные обрывы) и, следовательно, предупреждаются разрушения, которые в противном случае происходят относительно быстро при скольжении стали по стали с большим прижатием поверхностей и высокой скоростью. С другой стороны, накладка 33 подвержена значительно меньшему износу роликом по сравнению с тем, когда ролик скользит полностью или исключительно по ней.

Указанный эффект может быть использован для того, чтобы при существенно постоянной геометрии или существенно постоянных затратах на материал заметно возрастали максимальные силы торможения и, следовательно, работоспособность тормозного или ловильного устройства. Учитывая, что в случае применения накладки согласно изобретению заедание между буртиками 11 ролика 9 и прижимным элементом 19 происходит лишь при увеличении прижатия, по меньшей мере, на 30%, то зазор 20 или образующий зазор участок 20а может быть выполнен таким, чтобы ролик 9 в своем конечном положении сильнее прижимался к рельсу 2 и прижимному элементу 19, чем достигается соответственно большая, создающая торможение сила трения.

Соотношение между поверхностью, которой буртики 11 скользят в конечном положении ролика 9 по подшипниковому материалу накладки 33, и поверхностью, которой буртики 11 скользят по прижимному элементу, требуется тщательно согласовывать в каждом отдельном случае. В принципе поверхность, посредством которой буртики 11 ролика 9 скользят по подшипниковому материалу, не должна быть без необходимости большой. Одна должна быть скорее настолько великой, чтобы обеспечивалось достаточное истирание для предупреждения заедания между буртиками 11 ролика 9 и прижимным элементом, на который передается значительная часть сил. Руководствуясь этим, специалист может посредством опытов легко определить, какие соотношения поверхностей должны применяться в каждом конкретном случае.

В первом приближении может быть отмечено, что вся поверхность, посредством которой ролик 9 в конечном положении скользит по прижимному элементу 19 и накладке 33, должна быть распределена таким образом, чтобы ролик никогда не скользил по накладке по возможности более, чем 50% своей поверхности, оптимально в пределах 20 - не более 35 или 20-30%. Именно в последнем диапазоне можно определить путем обычных опытов относительно просто идеальную или почти идеальную величину распределения поверхностей.

Обычно необходимо следить за тем, чтобы профилированная поверхность трения или накатка 12 ролика 9 не контактировала (или, по крайней мере, контактировала в течение минимального или короткого времени) с накладкой 33, в результате чего профилированная поверхность или накатка 12 ролика возможно не будет забита продуктами истирания накладки 33 и тем самым она собственно сохранит свое назначение, состоящее в том, чтобы между роликом 9 и направляющим рельсом 2 по существу не происходило скольжения.

Накладки 33, показанные, в частности, на фиг.3b, могут очень легко закрепляться. Это достигается тем, что в еще не полностью изготовленном прижимном элементе 19 выполняют на концевых участках ее будущих зазоров 20 и пазов 21 по одному поперечному отверстию. В это поперечное отверстие вставляется или запрессовывается затем соответственно подготовленный штырь из подшипникового материала. После этого в прижимном элементе 19 фрезеруют зазоры 20 и пазы 21. Опорный штырь подрезают, и он автоматически приобретает необходимый контур, а именно такой, который после демонтажа накладки имеет показанный на фиг.6 вид. При фрезеровании необходимо следить за тем, чтобы сохранилось, по меньшей мере, локально более 180° от периметра штыря, благодаря чему штырь не выпадает из надрезанного при фрезеровании отверстия в основном элементе.

Также относительно легко обеспечивается прочность на скручивание. Для этого, например, в накладке просверливается половинное отверстие 34а, с которым согласуется расположенное на другом участке прижимного элемента 19 половинное отверстие 34b таким образом, что может быть запрессован, например, просечной штифт или любой другой штырь с точной посадкой. Благодаря своему геометрическому замыканию он будет препятствовать проворачиванию, см. фигуры 3b, 4. Также и в отношении этих половинных отверстий 34а, 34b следует отметить, что их можно наиболее просто выполнить, если просверлить нажимной элемент в соответствующем месте при вставленном или запрессованном опорном штыре, в результате чего будут получены половинные отверстия 34а, 34b с максимальной точностью посадки.

Описанные условия торможения кабины при ее движении вниз или в экстренном случае являются аналогичными и при торможении кабины при ее движении вверх, следовательно, изложенное выше действительно и в этом случае. Однако необходимо иметь в виду, что при торможении во время подъема кабины ролик 9 вращается против часовой стрелки и поэтому он затягивается в нижний из обоих показанных на фиг.3 зазоров 3.

Для того, чтобы снова деактивировать тормозное или ловильное устройство после торможения кабина лифта при движении вниз, во всех вариантах выполнения кабину лифта перемещают на