Способ получения высокочистого -оксида алюминия

Иллюстрации

Показать всеИзобретения относятся к области химии и могут быть использованы для получения высокочистого альфа-оксида алюминия. Гидроксид алюминия, имеющий средний диаметр частиц 55 мкм или меньше, содержит натрий 0,11% мас. или меньше, железо - 6 млн.д. или меньше, кальция - 1,5 млн.д. или меньше и кремния - 10 млн.д. или меньше в расчете на оксид алюминия. Указанный гидроксид алюминия обжигают при температуре 1100-1500°С в обжиговой камере, включающей 85-93% мас. оксида алюминия и 7-14% мас. оксида кремния. Полученный альфа-оксид алюминия промывают. Высокочистый альфа-оксид алюминия имеет содержание кремния 20 млн.д. или меньше, железа - 10 млн.д. или меньше, кальция - 2 млн.д. или меньше и натрия - 40 млн.д. или меньше. Изобретения позволяют получить высокочистый продукт. 2 н. и 6 з.п. ф-лы, 5 ил., 7 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения высокочистого α-оксида алюминия, и более конкретно к способу получения высокочистого α-оксида алюминия, из которого содержащиеся кремний (Si), железо (Fe), кальций (Ca) и натрий (Na) удалены настолько, насколько возможно.

Уровень техники

α-Оксид алюминия (α-Al2O3) широко применяется в огнеупорной керамике как абразивный материал, изолятор, в электронных устройствах, в запальных свечах, в качестве наполнителя, носителя для катализаторов и тому подобных, благодаря его превосходным изоляционным характеристикам, термостойкости, устойчивости к истиранию, коррозионной устойчивости и тому подобному. Среди прочего, высокочистый α-оксид алюминия используется в вариантах применения для тонкой керамики, деталей электронных устройств и тому подобных. Традиционно, в качестве обычно используемого способа получения высокочистого α-оксида алюминия применяли способ гидролиза алкоголята алюминия, способ с применением алюмината тетрааммония, способ термического разложения квасцов, способ термического разложения карбоната алюминия-аммония, способ термического разложения хлорида алюминия, способ подводного искрового разряда и тому подобные. Процессы производства на основе этих способов являются сложными, и используемые сырьевые материалы являются дорогостоящими, чем обусловливается исключительно высокая стоимость получаемого α-оксида алюминия.

Далее, предложены некоторые способы получения высокочистого α-оксида алюминия с использованием метода Байера, который в общем применяется в качестве способа получения распространенного α-оксида алюминия. Примеры таковых включают способ, включающий плавление в электрической печи оксида алюминия, полученного по методу Байера, дающее материал в виде пустотелых гранул в результате вдувания сжатого воздуха или тому подобного в расплавленный оксид алюминия, и пропитывание полученного продукта минеральной кислотой для вымывания примесей (см. Патентный Документ 1); способ, включающий измельчение в порошок корунда, полученного электротермическим сплавлением оксида алюминия с оксидом кремния (SiO2), и промывание полученного продукта соляной кислотой и плавиковой кислотой с образованием высокочистого α-оксида алюминия (см. Патентный документ 2); способ, включающий измельчение в порошок гидроксида алюминия, полученного по методу Байера, или переходного оксида алюминия, полученного спеканием гидроксида алюминия и обжигом образованного продукта в атмосфере, содержащей газообразный хлороводород при температуре от 600 до 1400°С (см. Патентный Документ 3); и способ, включающий нанесение покрытия из углеродистого вещества на гидроксид алюминия по методу Байера и промежуточный оксид алюминия, полученный термической обработкой гидроксида алюминия как сырьевого материала, обжиг покрытого продукта при температуре 800°С или более высокой в атмосфере с пониженным давлением, и нагревание полученного продукта при нормальном давлении в окислительной атмосфере для обезуглероживания (см. Патентный Документ 4). Однако при использовании этих способов требуется обработка с расплавлением в электрической печи (Патентные Документы 1 и 2) и нужен обжиг в специфической атмосфере (Патентные Документы 3 и 4), и тем самым необходимо подготавливать оборудование, иное, нежели обжиговая печь, используемая для получения обычно используемого оксида алюминия по методу Байера.

С другой стороны, когда используют метод Байера, существует общая проблема в том, что вследствие применения каустической соды (гидроксида натрия) в процессе исполнения метода Байера в полученном оксиде алюминия остается большое количество содержащегося натрия (Na). В случае, когда оксид алюминия употребляется в качестве изоляционного материала или материала для электронных устройств, необходимо удалять содержащийся натрий (Na) настолько полно, насколько возможно, поскольку содержащийся натрий (Na) представляет собой фактор, ухудшающий электроизоляционные характеристики. На основании вышеизложенного предлагаются способ, включающий обжиг гидроксида алюминия в две стадии, то есть при низкой температуре и высокой температуре, и повторящиеся промывание и фильтрование (см. Патентный Документ 5); способ, включающий добавление соляной кислоты или хлорида алюминия к гидроксиду алюминия и обжиг смеси в огнеупорной камере из кремнезема (обжиговой печи) (см. Патентный Документ 6); способ, включающий обжиг гидроксида алюминия или оксида алюминия в сочетании с соляной кислотой или хлоридом алюминия и борной кислотой или оксидом бора (см. Патентный Документ 7); способ, включающий добавление соляной кислоты или хлорида алюминия к гидроксиду алюминия, примешивание к нему вещества на основе оксида кремния, обжиг смеси и после этого отделение вещества на основе оксида кремния (см. Патентный Документ 8); и способ, включающий обжиг гидроксида алюминия с образованием не содержащего кристаллов аморфного оксида алюминия, промывание аморфного оксида алюминия низшей алифатической карбоновой кислотой и повторное прокаливание полученного продукта (см. Патентный Документ 9). Однако даже с использованием этих способов, в конечном полученном α-оксиде алюминия в любом случае содержатся от около 100 до 600 млн.д. содержащегося натрия (Na), и α-оксид алюминия совсем не обязательно может быть удовлетворительно использован в областях, в которых применяются материалы для электронных устройств. В дополнение, с помощью этих способов нельзя ожидать эффекта сокращения количеств металлов, присутствующих в качестве примесей, таких как кремний (Si), кальций (Ca) и железо (Fe).

В свете вышеизложенного, предложены следующие способы: способ, включающий распыление порошков оксида алюминия в среде с частицами железа, имеющими диаметр 2 мм или менее, промывание полученных порошков оксида алюминия соляной кислотой или азотной кислотой и далее промывание полученного продукта серной кислотой, имеющей концентрацию 10 н. или более, для удаления железа, содержащегося в оксиде алюминия (см. Патентный Документ 10); способ сокращения содержания кремния (Si) путем обжига гидроксида алюминия или оксида алюминия с добавлением к таковому фторида (см. Патентный Документ 11); и тому подобные. Однако в способе удаления содержащегося железа (Fe) необходимо использование в качестве исходного материала порошка оксида алюминия, имеющего чистоту 99,99% масс. или более. В дополнение, содержание загрязняющих примесей, имеющих отношение к железу (Fe), было снижено только до 40-50 млн.д. в соответствующих примерах. С другой стороны, в способе сокращения содержания кремния (Si) употребляемый фторид действует так же, как средство, способствующее росту частиц α-оксида алюминия, и тем самым получаемый α-оксид алюминия проявляет склонность к формированию грубых частиц. Поэтому способ непригоден для способа получения высокочистого α-оксида алюминия для материалов электронных устройств или сырьевых материалов для керамики, где требуются мелкодисперсные частицы.

Патентный Документ 1: JP 55-7532 A

Патентный Документ 2: JP 53-79797 A

Патентный Документ 3: JP 08-290914 A

Патентный Документ 4: JP 06-37293 В

Патентный Документ 5: US 2405275

Патентный Документ 6: JP 47-5744 В

Патентный Документ 7: JP 48-34680 В

Патентный Документ 8: JP 54-16398 A

Патентный Документ 9: JP 55-140719 A

Патентный Документ 10: JP 10-324519 A

Патентный Документ 11: JP 62-46922 A

Описание изобретения

Задачи, решаемые изобретением

В общеизвестных способах, описанных выше, даже если используется каждый отдельный способ или комбинируются некоторые способы, затруднительно получить высокочистый α-оксид алюминия, в котором все из содержания кремния (Si), содержания железа (Fe), содержания кальция (Са) и содержания натрия (Na) снижаются одновременно. Исходя из вышеизложенного, авторы настоящего изобретения всесторонне исследовали процесс производства высокочистого α-оксида алюминия, в котором эти металлы как загрязняющие примеси удаляются настолько полно, насколько возможно. В результате авторы изобретения нашли, что может быть получен α-оксид алюминия, в котором эти металлы как загрязняющие примеси удаляются настолько полно, насколько возможно, как описано выше, путем обжига в специальной обжиговой камере гидроксида алюминия, который имеет содержание натрия (Na) и содержание железа (Fe), каждое равное или меньшее, чем заранее заданное значение, и имеет регулируемый средний диаметр частиц, и затем подвергания полученного продукта обработке промывной жидкостью. Тем самым настоящее изобретение было завершено.

Соответственно этому, задача настоящего изобретения состоит в представлении способа получения высокочистого α-оксида алюминия, способа, обеспечивающего возможность простого и экономичного получения высокочистого α-оксида алюминия, в котором одновременно удаляются все из содержащегося кремния (Si), содержащегося железа (Fe), содержащегося кальция (Са) и содержащегося натрия (Na).

В дополнение, еще одна задача настоящего изобретения заключается в представлении высокочистого α-оксида алюминия, в котором одновременно удалены все из содержащегося кремния (Si), содержащегося железа (Fe), содержащегося кальция (Са) и содержащегося натрия (Na).

Средства решения задач

Таким образом, настоящее изобретение представляет способ получения высокочистого α-оксида алюминия, отличающийся тем, что включает обжиг гидроксида алюминия, имеющего содержание натрия (Na) порядка 0,11% масс. или менее, содержание железа (Fe) порядка 6 млн.д. или менее, содержание кальция (Са) порядка 1,5 млн.д. или менее и содержание кремния (Si) порядка 10 млн.д. или менее, в качестве загрязняющих примесей, в расчете на оксид алюминия, соответственно, и имеющего средний диаметр частиц 55 мкм или менее, при температуре обжига от 1100 до 1500°С, с использованием обжиговой камеры, содержащей оксид алюминия (Al2O3) в диапазоне от 85 до 93% масс., и оксид кремния (SiO2) в диапазоне от 7 до 14% масс.; и подвергание полученного α-оксида алюминия обработке промывной жидкостью.

В дополнение, настоящее изобретение представляет высокочистый α-оксид алюминия, отличающийся тем, что имеет содержание кремния (Si) порядка 20 млн.д. или менее, содержание железа (Fe) порядка 10 млн.д. или менее, содержание кальция (Ca) порядка 2 млн.д. или менее и содержание натрия (Na) порядка 40 млн.д. или менее.

В способе получения высокочистого α-оксида алюминия (α-Al2O3) согласно настоящему изобретению используемый гидроксид алюминия должен иметь средний диаметр частиц 55 мкм или менее, и предпочтительно 30 мкм или менее, и иметь в виде загрязняющих примесей содержание натрия порядка 0,11% масс. или менее, в расчете на оксид алюминия (содержание оксида натрия (Na2O) составляет 0,15% масс. или менее в целом), содержание железа (Fe) порядка 6 млн.д. или менее, в расчете на оксид алюминия, содержание кальция (Са) порядка 1,5 млн.д. или менее, в расчете на оксид алюминия, и содержание кремния (Si) порядка 10 млн.д. или менее, в расчете на оксид алюминия. Когда средний диаметр частиц является большим, чем 55 мкм, эффективность удаления содержащегося натрия (Na) низка, такой гидроксид алюминия непригоден для снижения содержания натрия (Na) в оксиде алюминия до уровня 40 млн.д. или менее. В дополнение, когда содержание натрия (Na) превышает 0,11% масс., в расчете на оксид алюминия (содержание оксида натрия (Na2O) составляет 0,15% масс. в целом), даже если содержащийся натрий (Na) удаляется при обжиге и обработке промывной жидкостью, весь содержащийся натрий (Na) не может быть удален, и остается большое количество содержащегося натрия (Na). В результате возникает проблема того, что содержание натрия (Na) в оксиде алюминия превышает 40 млн.д. С другой стороны, в отношении примесей, иных, нежели содержащийся натрий (Na), прочие примеси, находившиеся в исходном гидроксиде алюминия, переходят в оксид алюминия и остаются. Поэтому, в плане уровня загрязнений в производственном процессе, может быть получен конечный высокочистый α-оксид алюминия, имеющий содержание железа (Fe) 10 млн.д. или менее, содержание кальция (Са) 2 млн.д. или менее, и содержание кремния (Si) 20 млн.д. или менее, при поддержании соответственно содержания железа (Fe), содержания кальция (Са) и содержания кремния (Si) в пределах вышеупомянутых диапазонов. Следует отметить, что, в отношении количеств загрязняющих примесей, содержащихся в гидроксиде алюминия, поскольку одна молекула тригидрата оксида алюминия (Al2O3·3Н2О: молекулярная масса 155,96) соответствует одной молекуле оксида алюминия (Al2O3: молекулярная масса 101,96), количества примесей в гидроксиде алюминия в расчете на оксид алюминия преобразуются в количества, умноженные на 1,53 (≈155,96/101,96). Поэтому количества загрязняющих примесей до преобразования в оксид алюминия представляются следующим образом: содержание натрия (Na) составляет 0,074% масс. или менее (содержание оксида натрия (Na2O) порядка 0,1% масс. или менее в целом), содержание железа (Fe) составляет 4 млн.д. или менее, содержание кальция (Са) составляет 1 млн.д. или менее и содержание кремния (Si) составляет 6 млн.д. или менее.

Путь получения гидроксида алюминия не является в особенности ограниченным. Например, гидроксид алюминия может быть получен по методу Байера, и может быть эффективно использован гидроксид алюминия, полученный способом, описанным в патенте JP 11-278829 А. То есть, в качестве раствора сырьевого материала используют перенасыщенный раствор алюмината натрия, имеющий концентрацию растворенного оксида натрия (Na2O) (С) 100 г/л или более, и концентрацию железа (Fe) в жидкости 0,4 мг/л или менее, и молярное отношение содержания растворенного оксида натрия (Na2O) к содержанию растворенного оксида алюминия (Al2O3) (М, содержание растворенного оксида натрия (Na2O)/содержание растворенного оксида алюминия (Al2O3)) от 1,6 до 2,0. Затем гидроксид алюминия, имеющий температуру раствора (Т, °С), удовлетворяющий следующей формуле (1), где температура раствора составляет 75°С или ниже,

Т≤1,2×106/С2 (1)

и имеющий удельную площадь поверхности по методу ВЕТ (Брунауэра-Эммета-Теллера) от 1 до 7 м2/г, добавляют к раствору сырьевого материала в качестве затравки в отношении от 2 до 15 м2/л.

В это время количество загрязняющего железа (Fe), происходящего из затравки, которое вводится в раствор сырьевого материала из добавленной затравки, поддерживают порядка допустимого максимального значения или ниже такового Y (мг/л), представленного следующим уравнением (2)

Y=2,0×10-3×А×(3,0-М)(2)

[при условии, что значение А в формуле представляет концентрацию растворенного оксида алюминия (Al2O3) (г/л)]. Далее, в то время как концентрацию Х перенасыщенного раствора сырьевого материала, представленную следующим уравнением (3)

поддерживают в интервале 30 г/л≤Х≤50 г/л, температуру раствора (Т) снижают до 55°С или ниже при перемешивании, с последующим расслоением, пока вышеназванное молярное отношение (М) не станет равным 3,0 или более. Затем осажденный гидроксид алюминия подвергают операции разделения твердой и жидкой фаз, в результате чего может быть получен гидроксид алюминия, имеющий средний диаметр частиц от 15 до 40 мкм, содержание оксида натрия (Na2O) 0,1% масс. в целом и содержание железа (Fe) 4 млн.д. или менее. Средний диаметр частиц полученного гидроксида алюминия может быть уменьшен с помощью операции измельчения в порошок. Следует отметить, что вышеприведенное уравнение (3) выведено из так называемой формулы Уайта (Light Metals, (1984), стр. 237-253).

Как описано выше, перенасыщенный раствор алюмината натрия, используемый в качестве раствора сырьевого материала в ходе получения гидроксида алюминия, может быть приготовлен любым способом, и предпочтительно получается по методу Байера. Более конкретно, применяют перенасыщенный алюминат натрия, имеющий концентрацию растворенного оксида натрия (Na2O) (С) от 100 до 200 г/л, молярное отношение (М) содержания растворенного оксида натрия (Na2O) к содержанию растворенного оксида алюминия (Al2O3) в диапазоне от 1,5 до 1,8, и концентрацию железа (Fe) в жидкости от 1 до 15 мг/л, и в качестве затравки добавляют гидроксид алюминия, имеющий удельную площадь поверхности по ВЕТ от 3 до 7 м2/г, при отношении к раствору в интервале от 15 до 50 м2/л. Затем обеспечивают контактирование гидроксида алюминия с перенасыщенным алюминатом натрия при температуре от 70 до 80°С при перемешивании в течение от 1 до 3 часов, с последующим разделением твердой и жидкой фаз. Таким образом, может быть получен перенасыщенный алюминат натрия предпочтительно в виде очищенного перенасыщенного раствора алюмината натрия.

В дополнение, во время обжига гидроксида алюминия употребляют обжиговую камеру, содержащую оксид алюминия (Al2O3) в диапазоне от 85 до 93% масс., и оксид кремния (SiO2) в диапазоне от 7 до 14% масс. В общем применение обжиговой камеры, которая представляет собой так называемую обжиговую камеру на основе кремнезема, содержащую оксид кремния (SiO2) в относительно большом количестве, сопряжено с такой проблемой, что после обжига в оксиде алюминия остается большое количество содержащегося кремния (Si), и чистота полученного оксида алюминия снижается вследствие испарения или адсорбции кальция (Са) и железа (Fe). С другой стороны, обжиговая камера, содержащая оксид кремния (SiO2) в относительно малом количестве и имеющая высокий уровень содержания оксида алюминия, сопряжена с такой проблемой, что загрязнение кремнием (Si) может быть подавлено, но эффект снижения содержания натрия (Na) является незначительным, и становится заметным загрязнение кальцием (Са). В свете вышеизложенного, авторы настоящего изобретения многократно провели обжиговые испытания с изменением композиционного состава обжиговой камеры и температуры обжига. В результате авторы изобретения недавно обнаружили, что обжигом гидроксида алюминия при заранее заданной температуре в обжиговой камере, содержащей оксид алюминия (Al2O3) в диапазоне от 85 до 93% масс. и оксид кремния (SiO2) в интервале от 7 до 14% масс., может быть подавлено загрязнение металлами как загрязняющими примесями, такими как кремний (Si), кальций (Са) и железо (Fe), а также может быть достигнут достаточный эффект снижения содержания натрия (Na), благодаря чему может быть получен α-оксид алюминия.

В случае, когда гидроксид алюминия подвергается обжигу, будучи загруженным в обжиговую камеру, в целях предотвращения загрязнения вследствие испарения или адсорбции загрязняющих примесей, происходящих из обжиговой камеры, площадь поверхности контакта между загружаемым в обжиговую камеру гидроксидом алюминия (далее называемым как «шихта гидроксида алюминия» и включающим компактирование, агрегирование, подпрессовку и т.д. гидроксида алюминия) и обжиговой камерой может быть предпочтительно сокращена настолько, насколько возможно. Более предпочтительно, когда шихту гидроксида алюминия подвергают обжигу в таком состоянии, что площадь поверхности контакта шихты гидроксида алюминия с обжиговой камерой составляет 30% или менее. Часть, которая находится в контакте с обжиговой камерой, в полученном α-оксиде алюминия, в частности, содержит большое количество кремния (Si). Однако загрязнения примесями через область контакта можно избежать настолько, насколько возможно, путем регулирования площади поверхности контакта внутри вышеназванного диапазона. В дополнение, в неконтактной части, где шихта гидроксида алюминия и обжиговая камера не соприкасаются друг с другом, шихта гидроксида алюминия подвергается обжигу, в то время как обеспечивается промежуток, имеющий величину предпочтительно 5 мм или более, чем загрязнения примесями можно избежать настолько, насколько возможно.

Способ сокращения площади поверхности контакта шихты гидроксида алюминия с обжиговой камерой не является в особенности ограниченным. Например, гидроксид алюминия (шихта гидроксида алюминия), который был подвергнут предварительному формованию соответственно форме обжигового резервуара, может быть помещен в обжиговую камеру с использованием спейсера-проставки, выполненный из спеченного материала, приготовленного из высокочистого оксида алюминия, чтобы образовать заранее заданный промежуток между гидроксидом алюминия и внутренней поверхностью обжиговой камеры. В дополнение, гидроксид алюминия (шихту гидроксида алюминия) подвергают предварительному формованию в пресс-форме так, чтобы образовать подпорки, способные поддерживать его собственный вес, причем подпорки находятся в контакте с донной частью внутренней стенки обжиговой камеры. Сформованный таким образом в пресс-форме гидроксид алюминия может быть загружен в обжиговую камеру так, что в контакте с обжиговой камерой находятся только подпорки. Альтернативно, листовой материал, который выполнен из полиэтилена, полипропилена, полистирола или тому подобного и может быть полностью сожжен во время обжига, размещают на внутренней стенке обжиговой камеры, и гидроксид алюминия (шихта гидроксида алюминия) может быть охвачена листовым материалом. В это время, если в результате обжига гидроксид алюминия превращается в α-оксид алюминия, гидроксид алюминия может до некоторой степени сохранять форму благодаря спеканию. Поэтому, если в листовом материале, размещенном в донной части внутренней стенки обжиговой камеры, заранее предусмотрено заданное отверстие, гидроксид алюминия, заполняющий отверстие, становится подпоркой, которая поддерживает его собственный вес даже после того, как листовой материал был полностью выжжен, и контакта между частью, иной, нежели подпорка, и обжиговой камерой можно избежать. Следует отметить, что между крышкой обжиговой камеры и шихтой гидроксида алюминия предпочтительно предусматривается заранее заданный промежуток. В дополнение, часть, которую примеси могут загрязнять вследствие контакта с обжиговой камерой, предпочтительно удаляют после обжига. Более конкретно, после обжига более предпочтительно удаляют часть, имеющую толщину 5 мм (на глубину 5 мм) от поверхностного слоя полученного α-оксида алюминия, имеющего заданную форму в виде глыбы.

Затем гидроксид алюминия, помещенный в обжиговую камеру, подвергают обжигу при температуре прокаливания от 1100 до 1500°С. Когда температура обжига составляет менее чем 1100°С, проявляется тенденция к недостаточному эффекту сокращения содержания натрия (Na), и возникает проблема того, что содержание натрия (Na) в получаемом α-оксиде алюминия не может быть удержано на величине порядка 40 млн.д. или менее. Напротив, когда температура обжига превышает 1500°С, становится заметным загрязнение примесями от обжиговой камеры, и содержание железа (Fe), содержание кальция (Са) и содержание кремния (Si) в α-оксиде алюминия не может быть удержано на величине порядка 10 млн.д. или менее, 2 млн.д. или менее, и 20 млн.д. или менее, соответственно. Обжиг позволяет снизить содержание натрия (Na), присутствующего в гидроксиде алюминия, и можно стабильно получать α-оксид алюминия, имеющий конечное содержание натрия (Na) порядка 40 млн.д. или менее. Эффект сокращения содержания натрия (Na) в результате обжига в большой степени определяется диаметром частиц гидроксида алюминия и условиями обжига. То есть чем меньше диаметр частиц гидроксида алюминия, тем более выраженным является эффект сокращения содержания натрия (Na). Альтернативно, чем выше температура обжига, тем сильнее эффект сокращения.

Чтобы эффективно снизить содержание натрия (Na), обжиг предпочтительно проводят до тех пор, пока из гидроксида алюминия не начнут расти и становиться кристаллическими частицы α-оксида алюминия. Надлежащая продолжительность обжига предпочтительно составляет 1 час или дольше, хотя продолжительность обжига не обязательно ограничивается таковым, поскольку длительность зависит от содержания натрия (Na), присутствующего в гидроксиде алюминия, диаметра частиц и, в дополнение, от температуры во время обжига. Кроме того, гидроксид алюминия может быть подвергнут обжигу в воздушной атмосфере.

В дополнение, в настоящем изобретении α-оксид алюминия, полученный обжигом, подвергают обработке промывной жидкостью. Назначение обработки промывной жидкостью состоит в дополнительном удалении содержащегося натрия (Na), присутствующего в α-оксиде алюминия, полученном путем обжига. Исходя из вышеизложенного, α-оксид алюминия, полученный обжигом, предпочтительно суспендируют в репульпационной воде, такой как чистая вода, соляная кислота, фосфорная кислота или плавиковая кислота, промывают при перемешивании для растворения натрия (Na), содержащегося в α-оксиде алюминия, и затем подвергают проточному промыванию протекающей промывной водой.

Условия обработки промывной жидкостью, кроме уровня содержания натрия (Na) и диаметра частиц гидроксида алюминия, зависят от температуры во время обжига. Приведенные ниже условия являются примерными. То есть, при промывании с перемешиванием α-оксид алюминия преимущественно суспендируют в 2 л или более репульпационной воды в расчете на 1 кг α-оксида алюминия, и суспензию перемешивают в течение 1 часа или дольше, когда α-оксид алюминия находится в суспендированном состоянии. Если количество репульпационной воды составляет меньше чем 2 л на килограмм оксида алюминия, нельзя ожидать достаточного эффекта снижения содержания натрия (Na), даже если суспензию перемешивают в течение 1 часа или дольше. Даже если α-оксид алюминия суспендируют в более чем 2 л репульпационной воды на килограмм оксида алюминия и суспензию перемешивают в течение 1 часа или дольше, полнота промывания с перемешиванием не возрастает ввиду достижения максимального уровня. Далее, во время фильтрования присутствующая между частицами остаточная жидкость, содержащая вымытые соединения натрия (Na), может быть замещена при пропускании достаточного количества промывной воды. Более конкретно, в ходе проточного промывания после промывания с перемешиванием для проточного промывания может быть обеспечена возможность протекания 3 л или более, или предпочтительно 5 л или более промывной воды на килограмм α-оксида алюминия. Если количество проточной промывной жидкости составляет меньше чем 3 л на килограмм оксида алюминия, нельзя ожидать достаточной эффективности вымывания растворенного содержащегося натрия (Na). Имеет место эффект насыщения, если количество проточной промывной жидкости превышает 5 л или более на килограмм оксида алюминия.

α-Оксид алюминия, подвергнутый обработке промывной жидкостью, высушивают обычным способом, таким как сушка в неподвижном слое, сушка в псевдоожиженном слое или распылительная сушка, в результате чего может быть получен высокочистый α-оксид алюминия, имеющий содержание кремния (Si) порядка 20 млн.д. или менее, содержание железа (Fe) 10 млн.д. или менее, содержание кальция (Са) 2 млн.д. или менее, и содержание натрия (Na) 40 млн.д. или менее. В настоящем изобретении, при необходимости, полученный α-оксид алюминия предпочтительно далее подвергают термической обработке при температуре от 800 до 1000°С, или более предпочтительно от 900 до 1000°С, и затем опять проводят обработку промывной жидкостью. Таким образом, термическая обработка и затем повторная обработка промывной жидкостью повторяются, благодаря чему содержание натрия (Na) может быть снижено до 10 млн.д. или менее дополнительно без изменения физических свойств высокочистого α-оксида алюминия. Альтернативно, металлы как примеси могут быть удалены путем распыления высокочистого α-оксида алюминия, повторного суспендирования α-оксида алюминия и контактирования суспендированного α-оксида алюминия, например, с ионообменной смолой, имеющей высокую степень ионности.

Результаты изобретения

Согласно настоящему изобретению, высокочистый α-оксид алюминия, из которого металлы как примеси, такие как кремний (Si), железо (Fe), кальций (Са) и натрий (Na), удалены настолько, насколько возможно, может быть легко получен с низкими затратами. Более конкретно, может быть получен высокочистый α-оксид алюминия, имеющий содержание кремния (Si) порядка 20 млн.д. или менее, содержание железа (Fe) 10 млн.д. или менее, содержание кальция (Са) 2 млн.д. или менее, и содержание натрия (Na) 40 млн.д. или менее. В дополнение, в соответствии с производственным процессом согласно настоящему изобретению, может быть получен высокочистый α-оксид алюминия, имеющий почти такой же диаметр частиц, как таковой в гидроксиде алюминия, служащем в качестве сырьевого материала, и, поэтому, варианты его использования не ограничены. В дополнение, предполагается использование высокочистого α-оксида алюминия в широком диапазоне, включая тонкую керамику, детали электронных устройств, фармацевтические препараты и тому подобные, в дополнение к общим вариантам использования α-оксида алюминия, таким как изоляторы и абразивные материалы. Таким образом, высокочистый α-оксид алюминия является исключительно важным в отраслях промышленности.

Краткое описание чертежей

Фиг. 1 представляет вид поперечного сечения, иллюстрирующий обжиг гидроксида алюминия с использованием обжиговой камеры.

Фиг. 2 представляет перспективный вид, иллюстрирующий шихту гидроксида алюминия, которая получена формованием в пресс-форме гидроксида алюминия.

Фиг. 3 представляет собой чертеж, разъясняющий сборку листового материала, используемого при обжиге гидроксида алюминия.

Фиг. 4 представляет перспективный вид, иллюстрирующий шихту гидроксида алюминия, приготовленную для испытания.

Фигуры 5(А) и 5(В) представляют виды поперечных сечений, иллюстрирующие способ загрузки гидроксида алюминия в обжиговую камеру (использованный в части раздела [Обжиговое испытание при различных способах загрузки]).

Описание символов

1: обжиговая камера, 2: корпус обжиговой камеры, 2а: боковая часть внутренней стенки, 2b: донная часть внутренней стенки, 3: крышка, 4: масса гидроксида алюминия, 4а: подпорки, 5: листовой материал, 5а: отверстия

Наилучший вариант исполнения изобретения

Далее подходящие варианты осуществления настоящего изобретения описаны с привлечением чертежей.

Фиг. 1 представляет вид поперечного сечения, иллюстрирующий обжиг гидроксида алюминия с использованием обжиговой камеры 1. Обжиговая камера 1 сформирована из корпуса 2 обжиговой камеры, содержащей оксид алюминия (Al2O3) в диапазоне от 85 до 93% масс. и оксид кремния (SiO2) в диапазоне от 7 до 14% масс., и крышки 3, подобным образом содержащей оксид алюминия (Al2O3) в диапазоне от 85 до 93% масс. и оксид кремния (SiO2) в диапазоне от 7 до 14% масс. Шихта 4 гидроксида алюминия, которая была предварительно сформована в пресс-форме, помещена в обжиговую камеру 1. Как иллюстрировано в Фиг. 2, шихта 4 гидроксида алюминия сформована в пресс-форме в виде древесного брикета, имеющего подпорки 4а. Подпорки 4а расположены с образованием заданного промежутка d от поверхности внутренней стенки так, чтобы контактировать с обжиговой камерой 1.

В случае обжига гидроксида алюминия с использованием обжиговой камеры 1 может быть также применен листовой материал 5, иллюстрированный в Фиг. 3. Листовой материал 5 сформирован из полиэтилена, полипропилена, полистирола или тому подобного и полностью сжигается после обжига. Листовой материал 5 используется в качестве внутренней подошвы в случае загрузки гидроксида алюминия в обжиговую камеру 1. Листовые материалы для боковой части внутренней стенки 2а корпуса 2 обжиговой камеры (четыре листа в Фиг. 3) и листовой материал для донной части внутренней стенки 2b корпуса 2 обжиговой камеры (один лист в Фиг. 3) могут быть приготовлены по отдельности в соответствии с формой обжиговой камеры 1. Из таковых в листовом материале 5 для донной части внутренней стенки 2b корпуса 2 обжиговой камеры предпочтительно проделывают несколько отверстий 5а, чтобы заполняющий их гидроксид алюминия формировал подпорки, способные удерживать его собственный вес после обжига.

В качестве способа применения листового материала 5, вышеупомянутый листовой материал 5 располагают на внутренней стенке корпуса 2 обжиговой камеры 2. В это время листовой материал 5, снабженный отверстиями 5а, размещают на донной части внутренней стенки 2b. Затем гидроксид алюминия в качестве сырьевого материала загружают в корпус 2 обжиговой камеры, где установлены все листовые материалы 5. В этом случае форму шихты гидроксида алюминия предпочтительно подбирают в процессе прессования. После того как загружено все количество гидроксида алюминия, на корпус 2 обжиговой камеры помещают крышку 3.

Обжиговую камеру 1, заполненную гидроксидом алюминия, подвергают прокаливанию в печи с выкатным подом, электрической печи или тому подобной при температуре обжига от 1100 до 1500°С. Продолжительность обжига предпочтительно может составлять 1 час или дольше, хотя длительность обжига не обязательно ограничивается таковым, поскольку продолжительность зависит от диаметра частиц гидроксида алюминия, содержания присутствующего натрия (Na) и тому подобного. В этом случае гидроксид алюминия может быть подвергнут обжигу в воздушной атмосфере.

Затем α-оксид алюминия, полученный обжигом, в общем имеет форму глыбы, и тем самым его подвергают заданной обработке промывной жидкостью после того, как потребуется измельчитель глыбы. Пригодным способом обработки промывной жидкостью является следующий: во-первых, α-оксид алюминия, охлажденный до комнатной температуры, помещают в репульпационную воду, такую как чистая вода, соляная кислота, фосфорная кислота или плавиковая кислота, для суспендирования α-оксида алюминия; и полученный продукт подвергают промыванию с перемешиванием для вымывания металлов как примесей (главным образом содержащегося натрия (Na)), остающихся в α-оксиде алюминия. В этом случае 1 кг α-оксида алюминия предпочтительно суспендируют в 2 л или более репульпационной воды, и продолжительность перемешивания предпочтительно может составлять 1 час или дольше. После промывания с перемешиванием суспензию подают в фильтр, и репульпационную воду отсасывают и отделяют путем фильтрования для удаления вымытых металлов как примесей. Затем, в то время как обеспечивается возможность протекания промывной воды (например, чистой воды) через отфильтрованный α-оксид алюминия, остающаяся между частицами репульпационная вода, содержащая металлы как примеси, замещается промывной водой, в результате чего α-оксид алюминия промывается путем отсасывания и отделения с помощью фильтрования. В этом случае предпочтительно обеспечивают возможность протекания 3 л или более, или, предпочтительно, 5 л или более промывной воды в расчете на 1 кг α-оксида алюминия для промывания α-оксида алюминия. После обработки промывной жидкостью полученный продукт высушивают, например, с помощью распылительной сушки, в результате чего может быть получен высокочистый α-оксид алюминия, имеющий содержание кремния (Si) порядка 20 млн.д. или менее, содержание железа (Fe) 10 млн.д. или менее, содержание кальция (Са) 2 млн.д. или менее, и содержание натрия (Na) 40 млн.д. или менее.

В настоящем изобретении, при необходимости, полученный таким образом α-оксид алюминия может быть предпочтительно подвергнут термической обработке при температуре от 800 до 1000°С и затем опять подвергнут обработке промывной жидкостью. Альтернативно, высокочистый α-оксид алюминия измельчают в порошок и вновь суспендируют, и металлы как примеси дополнительно удаляются, например, путем приведения суспендированного α-оксида алюминия в контакт с ионообменной смолой, имеющей высокую степень ионности. Благодаря проведению этих обработок содержание натрия (Na) дополнительно снижается до 10 млн.д. или менее.

Примеры

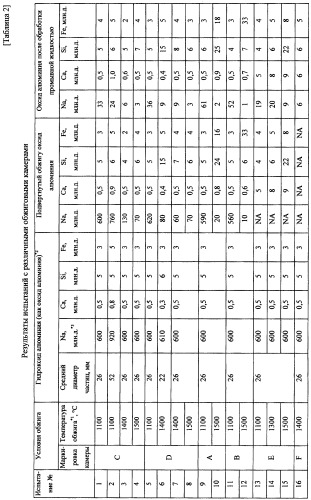

[Испытания с различными обжиговыми камерами (Испытания № 1-21)]

Во-первых, чтобы исследовать взаимосвязь между материалом обжиговой камеры 1 (корпуса 2 обжиговой камеры и крышки 3) и количеством металлов как примесей, содержащихся в α-оксиде алюминия, полученного с использованием обжиговой кам