Способ получения термопластичного взрывчатого состава

Иллюстрации

Показать всеИзобретение относится к способам получения термопластичных взрывчатых составов, которые благодаря своим свойствам могут быть использованы при производстве зарядов разнообразной геометрической формы методами, используемыми для обработки термопластичных материалов. Способ получения взрывчатого состава включает смешение компонентов состава путем дозирования в емкость энергетического наполнителя, бутадиен-нитрильного каучука БНКС-18АМН и этилацетата при соотношении каучука и растворителя 1:3÷1:5 с последующей выдержкой в закрытой емкости в течение 6÷72 часов, после чего в полученную смесь добавляется фенолформальдегидная смола марок СФ-0112 или СФ-0112А; вальцевание состава при температуре рабочих валков 40÷100°С и с толщиной полотна состава 0,5÷12,0 мм; сушку и прессование заряда проходным методом с использованием формообразующего пресс-инструмента. В качестве энергетического наполнителя могут быть использованы перхлорат аммония или перхлорат калия. Способ позволяет снизить механическое воздействие на чувствительное взрывчатое вещество и повысить безопасность процесса смешения при сохранении высокой степени гомогенности образующейся смеси, при этом полученный взрывчатый состав обеспечивает требуемые баллистические характеристики. 2 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к способам получения термопластичных взрывчатых составов, которые благодаря своим термопластичным свойствам могут быть использованы при производстве зарядов разнообразной геометрической формы методами, используемыми для обработки термопластичных материалов.

Известен способ получения пластичных взрывчатых составов путем перемешивания взрывчатого вещества с растворителем и другими компонентами в механическом смесителе (М.А.Будников, Н.А.Левкович и др. Взрывчатые вещества и пороха. М: "Издательство оборонной промышленности", 1955, стр.302-304).

Недостатком указанного способа в случае перемешивания чувствительных к механическому воздействию порошкообразных компонентов взрывчатых составов является вероятность защемления этих компонентов в узких зазорах между лопастями смесителя и корпусом смесителя, что может привести к загоранию и взрыву.

Известен способ приготовления термопластичного литого взрывчатого вещества с эластомерным связующим (патент США №4978482, от 18.12.1990, кл. C06B 45/10), включающий смешение смеси связующего при температуре 80÷110°C, после чего смешиваются энергетический наполнитель, например гексоген, и смесь связующего при небольших усилиях и температуре 80÷110°C с последующей отливкой полученной смеси в форму. Недостатком данного способа является также вероятность защемления в зазорах смесителя чувствительного к механическому воздействию взрывчатого вещества, что может привести к загоранию и взрыву.

Наиболее близким техническим решением, принятым за прототип, является способ изготовления заряда твердого ракетного топлива баллиститного типа по патенту РФ №2378238, от 18.08.2008 (C06B 21/00, C06D 5/06).

Согласно данному патенту способ включает смешение компонентов в воде, отжим полученной массы, вальцевание при температуре рабочего валка 65÷105°C и при толщине полотна смеси 1,3÷4,0 мм, сушку и прессование заряда проходным методом с использованием формообразующего пресс-инструмента.

Способ, принятый за прототип, позволяет повысить безопасность процесса производства за счет смешения компонентов в воде, при этом вальцевание способствует лучшей гомогенизации смеси. Способ позволяет изготавливать взрывчатый состав, пригодный для дальнейшей обработки методом проходного прессования. К недостаткам прототипа следует отнести необходимость вести смешение в механическом смесителе, что требует трудоемкой тщательной очистки трущихся частей смесителя после каждого цикла смешения, а также то, что смешение взрывчатых веществ в механическом смесителе является особо опасной операцией. Кроме того, способ-прототип не пригоден для смешения таких водорастворимых компонентов, какими являются, например, перхлорат аммония и перхлорат калия, т.к. изменяется структура указанных веществ.

Целью изобретения является разработка безопасного и технологичного способа получения термопластичного взрывчатого состава, позволяющего снизить механическое воздействие на чувствительное взрывчатое вещество, что повысит безопасность процесса смешения при сохранении высокой степени гомогенности образующейся смеси.

Результат достигается тем, что термопластичный взрывчатый состав получается путем смешения, вальцевания, сушки и прессования полученной смеси проходным методом с использованием формообразующего пресс-инструмента, причем режим смешения осуществляется путем дозирования в емкость энергетического наполнителя, бутадиен-нитрильного каучука БНКС-18АМН и этилацетата при соотношении каучука и растворителя 1:3÷1:5 с последующей выдержкой в закрытой емкости в течение 6÷72 часов, после чего в полученную смесь добавляется фенолформальдегидная смола типа марок СФ-0112 или СФ-0112А, а вальцевание состава осуществляется при температуре рабочих валков 40÷100°C и с толщиной полотна состава 0,5÷12,0 мм. В качестве энергетического наполнителя используются перхлорат аммония или перхлорат калия.

Последовательность проведения операций в соответствии с заявляемым способом позволяет исключить особо опасную операцию смешения в механическом смесителе, снижает механическое воздействие на чувствительное взрывчатое вещество в процессе переработки и исключает трудоемкую операцию чистки механического смесителя после каждого цикла смешения, что способствует повышению безопасности производства и технологичности производства. Смешение компонентов достигается диффузией энергетического наполнителя в раствор каучука с последующим вальцеванием при температуре рабочих валков 40÷100°C благодаря термомеханическому воздействию на образованную смесь, чем достигается высокая степень гомогенности смеси.

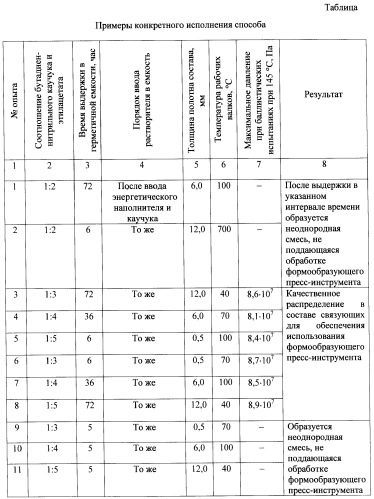

Сущность предлагаемого способа и достигнутые результаты могут быть пояснены примерами, представленными в таблице. Из анализа данных таблицы следует, что удалось выбрать такие режимы и последовательность выполнения способа, которые позволяют обеспечить получение взрывчатого состава с использованием формообразующего пресс-инструмента, обеспечивающего максимальное давление в интервале 6,9·107 Па÷0,8·107 Па при баллистических испытаниях в замкнутом объеме (25±1) см3 при температуре (145±5)°C.

Таким образом, разработан безопасный и технологичный способ получения термопластичного взрывчатого состава, позволяющий снизить механическое воздействие на чувствительное взрывчатое вещество и повысить безопасность процесса смешения при сохранении высокой степени гомогенности образующейся смеси, при этом полученный взрывчатый состав обеспечивает требуемые баллистические характеристики.

Примечания:

1. При соотношении бутадиен-нитрильного каучука и этилацетата менее 1:3 не происходит полного растворения каучука (обр. 1÷2), что затрудняет процесс диффузии энергетического наполнителя в раствор каучука. В результате образуется неоднородная смесь, не поддающаяся обработке формообразующего пресс-инструмента.

2. При соотношении бутадиен-нитрильного каучука и этилацетата более 1:5 обеспечиваются полное растворение каучука и диффузия энергетического наполнителя в раствор каучука, однако образующаяся смесь имеет низкую вязкость, что требует удаления излишков растворителя для проведения операции вальцевания.

3. При выдержке в герметичной емкости смеси энергетического наполнителя, бутадиен-нитрильного каучука БНКС-18АМН и этилацетата менее 6 часов происходит неполная диффузия энергетического наполнителя в раствор каучука. В результате образуется неоднородная смесь, не поддающаяся обработке формообразующего пресс-инструмента (обр. 9÷11). Выдержка в герметичной емкости смеси указанных компонентов более 72 часов не целесообразна, т.к. практика показала, что за 72 часа происходит полная диффузия энергетического наполнителя в раствор каучука.

4. Температурные режимы вальцевания ограничены интервалом температур рабочих валков 40÷100°C для обеспечения безопасного ведения процесса, так как при температуре более 100°C из-за большого разогрева смеси возникает высокая вероятность вспышки состава, а при температуре менее 40°C высока вероятность вспышки из-за повышенной жесткости полотна смеси.

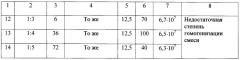

5. Как видно из данных таблицы (обр. 3÷8), регулировка толщины полотна состава при вальцевании за счет изменения зазора между валками в интервале 0,5÷12,0 мм обеспечивает требуемые баллистические характеристики состава. При уменьшении толщины полотна состава менее 0,5 мм повышается опасность операции вальцевания, а при увеличении толщины полотна более 12,0 мм не достигается необходимая гомогенизация смеси, следствием чего является низкое значение максимального давления, развиваемого при баллистических испытаниях при 145°C (обр. 12÷14).

6. Растворитель вводится в емкость после ввода энергетического наполнителя и каучука для безопасного и полного растворения указанных компонентов и для обеспечения диффузии энергетического наполнителя в раствор каучука. Ввод в емкость энергетического наполнителя и каучука после растворителя приведет к разбрызгиванию растворителя и к необходимости механического перемешивания смеси для лучшего ее усреднения с целью обеспечения полной диффузии энергетического наполнителя в раствор каучука. Фенолформальдегидная смола является технологической добавкой и поэтому вводится в смесь в последнюю очередь.

1. Способ получения термопластичного взрывчатого состава путем смешения, вальцевания, сушки и прессования заряда проходным методом с использованием формообразующего пресс-инструмента, отличающийся тем, что режим смешения осуществляется путем дозирования в емкость энергетического наполнителя, бутадиен-нитрильного каучука БНКС-18АМН и этилацетата при соотношении каучука и растворителя 1:3÷1:5 с последующей выдержкой в закрытой емкости в течение 6÷72 ч, после чего в полученную смесь добавляется фенолформальдегидная смола типа марок СФ-0112 или СФ-0112А, а вальцевание состава осуществляется при температуре рабочих валков 40÷100°С и с толщиной полотна состава 0,5÷12,0 мм.

2. Способ получения термопластичного взрывчатого состава по п.1, отличающийся тем, что в качестве энергетического наполнителя используется перхлорат аммония.

3. Способ получения термопластичного взрывчатого состава по п.1, отличающийся тем, что в качестве энергетического наполнителя используется перхлорат калия.