Установка для получения древесного угля

Иллюстрации

Показать всеИзобретение может быть использовано в лесхозах и на предприятиях деревообработки. Установка для получения древесного угля выполнена в виде горизонтально ориентированного корпуса с огнеупорными торцевыми и боковыми стенками, разделенного вертикально ориентированными огнеупорными перегородками на топочный блок 2, блок пиролиза и блок отвода отходящих газов 4. В нижней части корпуса размещен коллектор пиролизных газов, а в боковых стенках и перегородках корпуса выполнены каналы парогазовой смеси, отвода отходящих газов, подвода вторичного воздуха и циркуляции водяного пара. Топочный блок 2 выполнен в виде камеры сгорания с загрузочными отверстиями и заслонками, регулирующими подачу первичного воздуха. Блок пиролиза включает, по крайней мере, две ячейки 8, образованные стенками корпуса и вертикальными перегородками. В каждой из ячеек 8 размещена реторта 11, снабженная отводящим патрубком. Изобретение позволяет обеспечить принудительную циркуляцию и очистку отходящих газов, а также снизить теплопотери. 13 з.п. ф-лы, 15 ил.

Реферат

Изобретение относится к области получения угля из древесины и ее отходов методом пиролиза и может быть использовано в леспромхозе, лесхозах и на предприятиях деревообработки.

В основе работы пиролизного устройства лежит принцип пиролизного сжигания (или сухой перегонки) топлива, при котором под действием высокой температуры и в условиях недостатка кислорода сухое топливо разлагается на летучую часть - так называемый пиролизный газ и твердый остаток.

Режим пиролиза определяющим образом влияет на выход и состав продуктов, но при прочих равных условиях выход зависит от породы перерабатываемой древесины и части дерева, подверженной пиролизу.

Известна установка для производства древесного угля, включающая топочное устройство, реторту с отверстием для выхода парогазов и с крышкой в верхней части, а также приспособление для циркуляции дымовых газов от сжигания топлива, выполненное в виде полого цилиндра и размещенное внутри реторты по ее вертикальной оси. Реторта дополнительно снабжена отверстием для ввода струи воздуха, выполненным в ее стенке на уровне верхней части зоны пиролиза, отверстиями в днище реторты для входа дымовых газов и отверстием в верхней части реторты для выхода дымовых газов, при этом отверстие для выхода парогазов выполнено в стенке реторты на уровне нижней части зоны пиролиза, а полый цилиндр приспособления для циркуляции дымовых газов от сжигания топлива выполнен из жаропрочной стали, снабжен отверстиями для выхода дымовых газов в полость реторты и прикреплен к реторте с возможностью свободного горизонтального движения, кроме того, реторта с крышкой снабжены размещенным снаружи покрытием из теплоизолирующего сформованного материала (заявка на патент РФ №: 2000133091).

Данная конструкция обеспечивает технологию, так называемого, «открытого пиролиза», допускающего подачу кислорода в зону горения парогазовой смеси, в результате чего образуется повышенное содержание твердых частиц углерода, углекислоты и угарного газа, что негативно сказывается на экологических показателях устройства.

Известна комбинированная установка для получения древесного угля-сырца и активированного угля пиролизом из углеродосодержащего сырья, например древесины, содержащая ретортную печь с топкой, герметичные нагреваемые реторты, устройства отделения горючих газов из реторт, охлаждения реторт, загрузки сырья и выгрузки готового продукта. Топка печи снабжена камерой дожига горючих газов из реторт, соединенной с устройством отделения горючих газов, печь снабжена посадочным местом для установки переносимой сменной реторты для получения активированного угля и соединена газоходами со стационарной ретортой для получения угля-сырца, которая выполнена многопозиционной по числу стадий процесса в виде двух соосных наклонных труб, снабжена вертикальными выдвижными шиберами, разделяющими внутреннюю трубу на камеры загрузки, подсушки, сушки, пиролиза и выгрузки готового продукта, а пространство между внутренней и наружной трубами соединено с одного конца упомянутыми газоходами с топкой печи, а с другой - через дымосос с вытяжной трубой (заявка на изобретение №2006110214).

Известная конструкция выполнена из металла, вследствие чего сокращается срок ее активной эксплуатации за счет подверженности металла тепловым деформациям, допуска усталости, отпуска и коробления металла. Кроме того, установка выполнена с недостаточной теплоизоляцией, что приводит к большим теплопотерям.

Известна пиролизная установка МПРУ (модульные пиролизные ретортные установки), которая относится к стационарным установкам периодического действия со стальными вертикальными выемными ретортами. Дожигание пиролизных газов производится в топке. Процессы сушки и пиролиза в установке совмещены. Установки типа МПРУ предназначены для производства древесного угля с содержанием углерода от 80% до 98% и зольностью не выше 0.6-3% из любых пород древесины и отходов ее переработки (http://www.projectservice.ru/ps/tovary_i_uslugi/oborudovanie_dlja_proizvodstva_drevesnogo_uglja/stacionarnye_ustanovki/piroliznye_ustanovki_mpru).

Данная конструкция при эксплуатации допускает большие потери тепловой энергии и подвержена тепловым деформациям за счет контакта с окружающей средой и открытого расположения реторт.

Известно устройство для получения древесного угля, включающее печь с топкой, воздуховодами, дымоходами и обогреваемыми камерами с отверстиями, в которых вертикально установлены съемные реторты. Нижняя часть реторты выполнена в виде колосниковой решетки, открытой в обогреваемую камеру (патент РФ на изобретение №2115689).

Известная конструкция не обеспечивает очистки отходящих газов, допускает выброс микроскопических твердых частиц в атмосферу, подвержена повышенному износу за счет конструкции реторт.

Наиболее близкой по технической сущности к заявляемому изобретению является углевыжигательная печь "Эколон" (http://bioenergv-spb.narod.ru/technolog.html), содержащая горизонтально ориентированный корпус, в котором размещены выемные реторты. Основной принцип работы конструкции известной печи состоит в том, что дрова помещаются в печь в выемных ретортах, имеющих специальные устройства для отвода парогазов в топку. Газообразные и жидкие продукты разложения древесины полностью сгорают. Таким образом, вредные выбросы не попадают в воздух, а сжигаются и покрывают потребность установки в тепле. Теплоноситель, образующийся при сгорании парогазов, проходит через пиролизную и сушильную секции печи и, отдав тепло, выбрасывается в дымовую трубу. По составу (и по природе своей) он не отличается от дыма, образующегося в бытовой дровяной печи. В выбрасываемом отработанном теплоносителе концентрация вредных компонентов NOx и СО - намного ниже допустимых. Установка не имеет вентиляторов и напорных газодувок. Весь процесс протекает за счет естественной тяги дымовой трубы. Отсутствуют также любые иные потребители электроэнергии кроме освещения, механического колуна и подъемного устройства - тельфера или крана грузоподъемностью 3…3,5 т.

Помимо печи и подъемного устройства установка включает склад угля с зоной фасовки, погрузчик, площадки подготовки сырья с пилой и колуном, опорные подставки для реторт, устройства для загрузки и разгрузки реторт.

Основным недостатком углевыжигательной печи является отсутствие управляемости процесса, а также необходимость перемещения реторт в процессе изготовления угля, что приводит к существенным теплопотерям.

Задачей, на решение которой направлено заявляемое техническое решение, является повышение качества древесного угля, при полном уничтожении вредных газов, окислении и полном сгорании твердых частиц, с обеспечением экологически чистого выброса в атмосферу, а также расширение функциональных возможностей установки для изготовления древесного угля.

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в обеспечении принудительной циркуляции и очистки отходящих газов, экономичности эксплуатации за счет снижения теплопотерь.

Поставленная задача решается тем, что установка для получения древесного угля согласно техническому решению выполнена в виде горизонтально ориентированного корпуса с огнеупорными торцевыми и боковыми стенками, разделенного вертикально ориентированными огнеупорными перегородками на, по крайней мере, один топочный блок, по крайней мере, один блок пиролиза и блок отвода отходящих газов, в нижней части корпуса размещен, по крайней мере, один коллектор пиролизных газов, а в боковых стенках и/или перегородках корпуса выполнены каналы парогазовой смеси, отвода отходящих газов, подвода вторичного воздуха и циркуляции водяного пара, при этом топочный блок выполнен в виде камеры сгорания, с загрузочными отверстиями и заслонками, регулирующими подачу первичного воздуха, блок пиролиза включает, по крайней мере, две ячейки, образованные стенками корпуса и/или вертикальными перегородками, при этом в каждой из ячеек размещена, по крайней мере, одна реторта, снабженная отводящим патрубком, канал парогазовой смеси соединен с одной стороны с топочным блоком, а с другой стороны - с блоком пиролиза, канал отвода отходящих газов соединен с одной стороны с блоком пиролиза, а с другой стороны - с блоком отвода отходящих газов, канал подвода вторичного воздуха соединен с блоком отходящих газов, канал циркуляции водяных паров соединен с одной стороны с коллектором пиролизных газов, а с другой стороны - с блоком отвода отходящих газов, при этом коллектор пиролизных газов с одной стороны подключен к отводящему патрубку реторты, а с другой стороны соединен с топочным блоком. В стенках каждой ячейки блока пиролиза выполнены отверстия соединения полости ячейки с каналом парогазовой смеси и каналом отвода отходящих газов. Ячейка блока пиролиза снабжена герметичной огнеупорной крышкой и выполнена квадратного горизонтального сечения. Блок отвода отходящих газов выполнен в виде камеры, образованной стенками и/или перегородками корпуса, с отверстиями соединения камеры блока отвода отходящих газов с каналами подвода вторичного воздуха, водяного пара, отвода отходящих газов. Вход канала подвода вторичного воздуха расположен в торцевой стенке корпуса, а выход - в стенке блока отвода отходящих газов. Каналы циркуляции водяного пара размещены в каналах подвода вторичного воздуха. Установка снабжена двухходовым краном, выполненным с возможностью отсечения канала циркуляции водяного пара от коллектора пиролизных газов. Каждая реторта размещена в центральной части ячейки с зазором от ее стенок не более 0,4 м. Объем камеры сгорания топочного блока составляет не более 37% объема ячеек блока пиролиза и не менее 110% объема камеры блока отвода отходящих газов. Площадь отверстий для соединения с каналом парогазовой смеси каждой ячейки составляет не более 140% от площади поперечного сечения канала парогазовой смеси. Реторта блока пиролиза выполнена в виде корпуса с днищем, крышкой и цилиндрической боковой стенкой, снабженного газоотводящим патрубком, соединенным с коллектором пиролизных газов, при этом боковая стенка выполнена многослойной, а газоотводящий патрубок смонтирован в верхней части боковой стенки. Боковая стенка реторты образована, по крайней мере, из одного металлического листа, свернутого в рулон, или из двух коаксиально размещенных с технологическим зазором металлических цилиндров. Установка содержит фильтрующий блок, дымосос и дымовую трубу, последовательно подключенные через отводящий трубопровод к блоку отвода отходящих газов.

Заявляемое изобретение поясняется следующими чертежами.

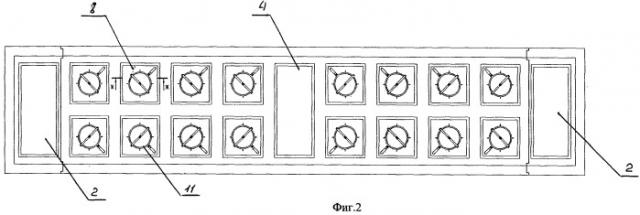

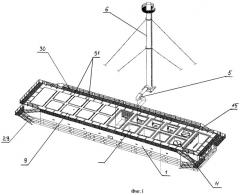

На фиг.1 схематично представлен общий вид установки.

На фиг.2 схематично представлен вид сверху установки (план расположения реторт).

На фиг.3 представлена схема размещения коллекторов пиролизных газов (вид снизу установки).

На фиг.4 изображен вид сбоку установки.

На фиг.5 изображен схематичный продольный разрез установки.

На фиг.6 изображен схематичный поперечный разрез установки в зоне размещения реторт.

На фиг.7 представлен вид на топочный блок со стороны торцевой стенки корпуса.

На фиг.8 представлен вид со стороны топочного блока на перегородку, разделяющую топочный блок и блок пиролиза.

На фиг.9 изображен схематичный поперечный разрез установки в зоне размещения блока отвода отходящих газов.

На фиг.10 схематично изображен разрез ячейки без реторты.

На фиг.11 представлен вид сверху на ячейку с размещенной в ней ретортой.

На фиг.12 представлен общий вид реторты.

На фиг.13 приведен вид на топочный блок и часть блока пиролиза.

На фиг.14 приведен вид на стенку блока отвода отходящих газов.

На фиг.15 приведена схема размещения каналов вокруг ячеек с ретортами (вид снизу).

Позициями на чертежах обозначены:

1 - корпус,

2 - топочный блок,

3 - блок пиролиза,

4 - блок отвода отходящих газов,

5 - дымосос,

6 - дымовая труба,

7 - кирпичная кладка,

8 - ячейка,

9 - крышка ячейки,

10 - металлический каркас,

11 - реторта,

12 - крышка реторты,

13 - загрузочные отверстия,

14 - щелевые заслонки,

15 - перегородка топочного блока,

16 - отводящий патрубок (вход коллектора),

17 - коллектор пиролизных газов,

18 - выход коллектора (отверстия, выполненные в нижней части перегородки топочного блока),

19 - двухходовый кран,

20 - канал циркуляции водяного пара,

21 - канал парогазовой смеси,

22 - вход канала парогазовой смеси,

23 - канал подвода вторичного воздуха,

24 - вход канала подвода вторичного воздуха,

25 - выход канала подвода вторичного воздуха,

26 - канал отвода отходящих газов,

27 - выход канала отвода отходящих газов,

28 - отверстия в нижней части ячеек,

29 - лестница,

30 - смотровая площадка,

31 - перегородка,

32 - выход канала парогазовой смеси,

33 - выход канала циркуляции водяных паров.

Установка получения древесного угля представляет собой горизонтально расположенный стационарный объект, выполненный в едином теплоизолированном корпусе 1. Корпус установки выполнен из кирпича, футерован теплоизолирующим туфом и представляет собой протяженный параллелепипед с поперечными и продольными перегородками 31. Все боковые и торцевые стенки корпуса выполнены из огнеупорного, например, шамотного кирпича, утеплены слоем керамзита и отделаны облицовочным кирпичом. Такое утепление обеспечивает минимальные теплопотери в процессе эксплуатации. Корпус 1 установлен на прочный фундамент и разделен вертикально ориентированными огнеупорными перегородками 31 на функциональные блоки: по крайней мере, один топочный блок 2, по крайней мере, один блок пиролиза и блок отвода отходящих газов 4. При этом количество топочных блоков 2 определяет количество блоков пиролиза и, соответственно, производительность установки. Блок пиролиза выполнен из ячеек 8, образованных стенками корпуса 1 и/или перегородками 31 корпуса, в которых размещены реторты 11 для пиролиза. На фиг.1 представлен вариант изготовления установки с двумя топочными блоками 2 и двумя блоками пиролиза. В средней части установки размещен блок отвода отходящих газов 4.

Каждый топочный блок 2 представляет собой камеру сгорания, выполненную в форме параллелепипеда и снабженную колосниками. На фиг.1 представлен вариант изготовления установки с топочным блоком 2, размещенным в торцевой части корпуса 1. В торцевой стенке корпуса выполнены отверстия 13, закрытые герметичными дверцами, предназначенные для закладки растопочного материала внутрь камеры сгорания. В нижней части торцевой стенки выполнены отверстия, закрытые щелевыми заслонками 14, при этом отверстия расположены ниже уровня размещения колосников в камере сгорания. В верхней части перегородки 15, отделяющей топочный блок 2 от блока пиролиза, выполнены отверстия для вывода парогазовой смеси из камеры сгорания. В кирпичной кладке 7 установки, в частности в стенках и/или перегородках корпуса, выполнены каналы парогазовой смеси 21, посредством которых сообщены полости камеры сгорания и ячейки 8 блока пиролиза. Входы каналов 22 размещены в отверстиях для вывода парогазовой смеси, а выход каждого канала 32 подведен к соответствующей ячейке блока пиролиза. В параллельно расположенных боковых стенках корпуса выполнены горизонтальные каналы подвода вторичного воздуха 23. Вход 24 каждого канала подвода вторичного воздуха 23 организован со стороны торцевой стенки корпуса 1, а выход 25 выполнен в блок отвода отходящих газов 4.

В блоке пиролиза из кирпича выстроены перегородки 31, совместно со стенками корпуса 1 образующие вертикально ориентированные ячейки 8. Ячейки имеют квадратное поперечное сечение и могут быть расположены в два параллельных ряда (фиг.1). В нижней части каждой ячейки выполнен металлический каркас 10 для установки реторты 11 с фиксацией реторты по месту. Сверху ячейки 8 закрыты крышками 9, обеспечивающими герметизацию пространства внутри ячейки. Крышки 9 ячеек герметизированы распущенной в воде глиной, что полностью исключает попадание атмосферного воздуха внутрь ячеек. Кроме того, на крышках ячеек с внутренней стороны выполнен тепловой экран из огнеупорного кирпича. В стенках ячеек в нижней части по периметру расположены отверстия для подвода парогазовой смеси 28, которые в варианте изготовления установки по фиг.1 выполнены щелевыми. При этом площадь щелевых отверстий каждой ячейки составляет не более 140% от площади поперечного сечения канала парогазовой смеси. Каждый канал парогазовой смеси 21 представляет собой протяженный от камеры сгорания до соответствующей ячейки 8 газоход, опоясывающий нижнюю часть ячейки и соединяющий полость камеры сгорания с полостью ячейки через щелевые отверстия 28. Таким образом, поток парогазовой смеси из верхней части камеры сгорания по каналу 21 перемещается в нижнюю часть ячейки, равномерно распределяясь по всему объему ячейки через щелевые отверстия 28, выполненные по периметру ячейки. Внутри каждой ячейки 8 расположена цилиндрическая реторта 11, занимающая до 90% внутреннего объема ячейки. Так как внутренний объем реторты 11 подвержен действию высоких давлений, то возникает необходимость утолщения его стенок, которое, однако, не является пропорциональной величиной для увеличения внутренних давлений. Необходимое повышение внутренних давлений обеспечивается использованием скрепленных цилиндров, то есть нескольких, посаженных друг на друга цилиндров (Справочник машиностроителя под ред. Серенсена С.В., Москва, 1951, том 3, стр.157). В нашем случае для решения задачи применен следующий технологический прием: реторта выполнена из нескольких, соединенных между собой посредством сварного шва металлических листов, свернутых в рулон. Внутренние листы оказываются при этом поджаты внешним контактным давлением, величина которого зависит от жесткости и плотности металлических листов, сворачиваемых в рулон. Количество слоев рулона определяется эмпирически. Цилиндрическая реторта образована, по крайней мере, из одного металлического листа, свернутого в рулон, к которому приварены дно и крышка 12, выполненная с возможностью герметизации пространства внутри реторты. Цилиндрическая реторта снабжена крестообразной вертикально ориентированной перегородкой с прорезями, размещенной по всей высоте реторты, и предназначенной для увеличения общей поверхности теплоотдачи реторты. Реторта установлена на металлическом каркасе 10 и закреплена на опорном кольце в верхней части ячейки 8. В верхней части боковой поверхности реторты выполнено отверстие, к которому подключен отводящий патрубок 16, выполненный в виде отрезка трубопровода, подключенного к коллектору пиролизных газов 17. К коллектору пиролизных газов 17 через двухходовый кран 19 подключен канал циркуляции водяных паров 20, выполненный в виде трубопровода, проложенного по каналу подвода вторичного воздуха 23. Двухходовый кран 19 выполнен с возможностью отсечения канала циркуляции водяных паров 20 и перенаправления продуктов пиролиза в камеру сгорания по коллектору пиролизных газов 17. Выход канала циркуляции водяных паров 33 организован в блок отвода отходящих газов 4. Коллекторы пиролизных газов 17 расположены в нижней части установки в виде протяженных трубопроводов под ретортами 11 и обеспечивают возврат пиролизных газов в камеру сгорания через отверстия 18, выполненные в нижней части перегородки топочного блока 15. Каналы циркуляции водяных паров 20 соседних ячеек размещены параллельными трубопроводами по каналу подвода вторичного воздуха 23.

Для вывода парогазовой смеси, поступающей в ячейку 8 блока пиролиза через отверстия в нижней части 28, в стенке ячейки, смежной с боковой стенкой корпуса, выполнены соответствующие отверстия, через которые парогазовая смесь выводится из ячейки в соответствующий канал отвода отходящих газов 26. Отверстия равномерно распределены по ширине ячейки.

Каналы отвода отходящих газов 26 выполнены параллельными рядами в боковых стенках корпуса установки и имеют входные отверстия в торцевой стеке корпуса, предназначенные, в основном, для прочистки каналов. Выходные отверстия 27 каналов отвода отходящих газов выполнены в стенке блока отвода отходящих газов 4.

В боковых стенках корпуса 1 в зоне расположения ячеек 8 выполнены отверстия, закрытые задвижками и предназначенные для дополнительного подвода вторичного воздуха в случае возникновения внештатной ситуации. В случае создания высокого избыточного давления газов внутри ячеек данные отверстия могут быть использованы в качестве сбросных клапанов.

Блок отвода отходящих газов 4 представляет собой камеру, размещенную в средней части установки и отделенную от блоков пиролиза кирпичными стенками (перегородками 31). В камеру через стенки выведены следующие каналы: каналы подвода вторичного воздуха 23 (по одному каналу в каждой стенке), каналы отвода отходящих газов 26 (по числу ячеек, размещенных вдоль каждой боковой стенки), каналы циркуляции водяных паров 20 (по числу ячеек, размещенных вдоль каждой боковой стенки). Выводы каналов разнесены по высоте камеры таким образом, что обеспечивается циркуляция, перемешивание и дожиг газовых и воздушных потоков. В верхней части блока отвода отходящих газов расположены выходы каналов отвода отходящих газов (от ячеек), под ними, в средней части размещены выходы каналов подвода вторичного воздуха, по бокам от которых размещены выходы каналов циркуляции водяных паров. В нижней части боковых стенок блока отвода отходящих газов выполнены выходные отверстия, предназначенные для подключения к дымовым трубам через дымосос 5 и фильтрующий блок. Дымовая труба 6 может быть установлена как со стороны одного выходного отверстия (при этом второе выходное отверстие заглушено), так и с обеих сторон.

По периметру установки на уровне размещения крышек ячеек расположены смотровые площадки 30 с подведенными к ним лестницами 29 для визуального контроля за размещением, подключением и выгрузкой реторт.

Установка снабжена измерительными датчиками, установленными в ячейках блока пиролиза, блоке отвода отходящих газов и в топочном блоке. В качестве измерительных датчиков использованы датчики температуры и давления. Кроме того, установка снабжена комплектом газоанализаторов, размещенных на выходах соответствующих каналов.

Заявляемая установка работает следующим образом.

В цилиндрические реторты плотно укладывают исходный материал - дрова. Дрова (около 1 м длиной) в реторты укладывают плотно и досыпают древесными опилками для получения углеродной пыли, способствующей повышению эффективности работы установки. Крышки реторт герметизируют, после чего реторты при помощи крана устанавливают на металлические каркасы в ячейки. Коллекторы пиролизных газов подключают к отводящим патрубкам в верхней части боковых стенок реторт. Затем герметизируют крышки ячеек. Топочный блок заполняют растопочным материалом и инициируют горение, закрывая при этом входы каналов подвода вторичного воздуха заслонками. Подачу первичного воздуха в топочный блок регулируют шиберными заслонками на торцевой стенке корпуса. После воспламенения растопочного материала заслонки подачи вторичного воздуха слегка приоткрывают. Поток парогазовой смеси из камеры сгорания топочного блока через отверстия в верхней части перегородки, отделяющей топочный блок от блока пиролиза, перемещается по каналам парогазовой смеси и через щелевые отверстия в соответствующие ячейки. В ячейках происходит нагревание стенок реторты, вокруг которой и закручивается поток парогазовой смеси. Дрова, находящиеся внутри реторты, также подвергаются действию высоких температур, и начинается процесс пиролиза - химического разложение сложных веществ на более простые под воздействием теплоты. В результате процесса пиролиза образуются парогазовая смесь (пиролизный газ) и твердый углеродистый остаток. При термическом распаде древесины помимо древесного угля образуются жидкие конденсируемые (водяной пар) и газообразные неконденсируемые (пиролизный газ) продукты. Водяной пар выводится из горячей зоны в частично капельной фазе, частично в парообразной, образуя вместе с неконденсирующимися газами парогазовую смесь. За счет того что реторта выполнена герметичной, без отверстий, за исключением выходного отверстия в верхней ее части, процесс пиролиза идет равномерно, стабильно и с большой скоростью. Так как внутри реторты создается избыточное давление, то под его воздействием пиролизный газ поступает в коллектор через отверстие в верхней части боковой стенки реторты. На начальной стадии пиролиза до температуры 102° идет образование паровой смеси из химически несвязанной в древесине воды. На втором этапе до температуры 250° идет образование водяного пара из химически связанной воды, который попадает в канал циркуляции водяного пара и направляется в блок отвода отходящих газов. Так как каналы циркуляции водяного пара проложены по каналам подвода вторичного воздуха, то, учитывая, что температура водяного пара достаточно высока, вторичный воздух в блок отвода отходящих газов поступает подогретым, что способствует значительному ускорению процесса дожига отходящих газов и значительной экономии тепловой энергии. Кроме того, достигается уничтожение вредных газов, содержащихся в потоке отходящих газов, окисление и полное сгорание твердых частиц, экологически чистый выброс в атмосферу, содержащий пары воды, азот, атомарный азот, кислород и углекислый газ. Отдельный отвод водяных паров исключает образование различных кислот. Для повышения управляемости и прогнозируемости процесса пиролиза по температуре и по времени используют дымосос с регулятором оборота двигателей, шиберные заслонки и фильтрующие элементы. При достижении температуры парогазовой смеси свыше 250° двухходовыми кранами перекрывают каналы циркуляции водяных паров, в результате чего пиролизные газы начинают циркулировать по коллекторам пиролизных газов из реторт в камеру сгорания топочного блока. Пиролизные газы поступают в камеру сгорания топочного блока и смешиваются с вновь образующимися парогазовой смеси. Поток парогазовой смеси, поступивший в ячейки через нижние щелевые отверстия и нагревший стенки реторты, выводится в каналы отвода отходящих газов и затем в блок отвода отходящих газов. Цикл замыкается и процесс пиролиза стабилизируется. В блоке отвода отходящих газов смешиваются потоки вторичного воздуха и потоки отходящих газов из ячеек, после чего общий поток через выходное отверстие вытягивается дымососом в дымовую трубу. Готовность угля определяют эмпирически. В среднем время до окончания процесса после прекращения выхода водяного пара составляет не менее 4-6 часов. После окончания процесса пиролиза реторты ставят в охладитель и при достижении приемлемой температуры осуществляют выгрузку готового древесного угля.

Пример конкретного выполнения. Изготовлена установка для получения древесного угля с габаритными размерами 32*7*3,5 м. Установка представляет собой стационарную кирпичную конструкцию, установленную на фундаментные блоки, выполненную в виде параллелепипеда. Корпус установки разделен на два топочных блока, расположенных с противоположных сторон установки, два блока пиролиза, имеющие с соответствующими топочными блоками общую стенку и расположенный между блоками пиролиза в средней части установки блок отвода отходящих газов. Таким образом установка разделена на пять блоков, объемы которых находятся в следующих соотношениях: 9,6×36×8,8×36×9,6. Каждый блок пиролиза разделен на восемь ячеек квадратного поперечного сечения с длиной стороны 1960 мм, по четыре вдоль каждой боковой стенки корпуса установки. В каждой ячейке установлена реторта объемом 1,9 м3, снабженная выводом пиролизных газов в верхней части реторты. В каждой ячейке в нижней части по периметру выполнены щелевые отверстия (по 15 отверстий 65×235 мм на каждой стороне ячейки) для подвода парогазовой смеси из топочного блока. В верхней части каждой ячейки на боковой стенке корпуса выполнены 15 щелевых отверстий 65×235 мм) для вывода парогазовой смеси в канал отвода отходящих газов. Площадь поперечного сечения канала парогазовой смеси составляет 1643 см2, площадь поперечного сечения канала отвода отходящих газов составляет 329 см2, площадь поперечного канала подвода вторичного воздуха составляет 1444 см2. В блоке отвода отходящих газов на двух противоположных боковых стенках выполнены 4 ряда щелевых отверстий, являющихся выходами каналов отвода отходящих газов, под которыми размещен ряд отверстий канала подвода вторичного воздуха и по восемь выводов каналов циркуляции водяного пара. Производительность установки составляет 210 т/мес.

1. Установка для получения древесного угля, характеризующаяся тем, что она выполнена в виде горизонтально ориентированного корпуса с огнеупорными торцевыми и боковыми стенками, разделенного вертикально ориентированными огнеупорными перегородками на, по крайней мере, один топочный блок, по крайней мере, один блок пиролиза и блок отвода отходящих газов, в нижней части корпуса размещен, по крайней мере, один коллектор пиролизных газов, а в боковых стенках и/или перегородках корпуса выполнены каналы парогазовой смеси, отвода отходящих газов, подвода вторичного воздуха и циркуляции водяного пара, при этом топочный блок выполнен в виде камеры сгорания с загрузочными отверстиями и заслонками, регулирующими подачу первичного воздуха, блок пиролиза включает, по крайней мере, две ячейки, образованные стенками корпуса и/или вертикальными перегородками, при этом в каждой из ячеек размещена, по крайней мере, одна реторта, снабженная отводящим патрубком, канал парогазовой смеси соединен с одной стороны с топочным блоком, а с другой стороны с блоком пиролиза, канал отвода отходящих газов соединен с одной стороны с блоком пиролиза, а с другой стороны с блоком отвода отходящих газов, канал подвода вторичного воздуха соединен с блоком отходящих газов, канал циркуляции водяных паров соединен с одной стороны с коллектором пиролизных газов, а с другой стороны с блоком отвода отходящих газов, при этом коллектор пиролизных газов с одной стороны подключен к отводящему патрубку реторты, а с другой стороны соединен с топочным блоком.

2. Установка по п.1, характеризующаяся тем, что в стенках каждой ячейки блока пиролиза выполнены отверстия соединения полости ячейки с каналом парогазовой смеси и каналом отвода отходящих газов.

3. Установка по п.1, характеризующаяся тем, что ячейка блока пиролиза снабжена герметичной огнеупорной крышкой.

4. Установка по п.1, характеризующаяся тем, что блок отвода отходящих газов выполнен в виде камеры, образованной стенками и/или перегородками корпуса, с отверстиями соединения камеры блока отвода отходящих газов с каналами подвода вторичного воздуха, водяного пара, отвода отходящих газов.

5. Установка по п.1, характеризующаяся тем, что вход канала подвода вторичного воздуха расположен в торцевой стенке корпуса, а выход - в стенке блока отвода отходящих газов.

6. Установка по п.1, характеризующаяся тем, что каналы циркуляции водяного пара размещены в каналах подвода вторичного воздуха.

7. Установка по п.6, характеризующаяся тем, что она снабжена двухходовым краном, выполненным с возможностью отсечения канала циркуляции водяного пара от коллектора пиролизных газов.

8. Установка по п.1, характеризующаяся тем, что ячейки блока пиролиза выполнены квадратного горизонтального сечения.

9. Установка по п.1, характеризующаяся тем, что каждая реторта размещена в центральной части ячейки с зазором от ее стенок не более 0,4 м.

10. Установка по п.4, характеризующаяся тем, что объем камеры сгорания топочного блока составляет не более 37% от объема ячеек блока пиролиза и не менее 110% от объема камеры блока отвода отходящих газов.

11. Установка по п.2, характеризующаяся тем, что площадь отверстий для соединения с каналом парогазовой смеси каждой ячейки составляет не более 140% от площади поперечного сечения канала парогазовой смеси.

12. Установка по п.1, характеризующаяся тем, что реторта блока пиролиза выполнена в виде корпуса с днищем, крышкой и цилиндрической боковой стенкой, снабженного газоотводящим патрубком, соединенным с коллектором пиролизных газов, при этом боковая стенка выполнена многослойной, а газоотводящий патрубок смонтирован в верхней части боковой стенки.

13. Установка по п.1, характеризующаяся тем, что боковая стенка реторты образована, по крайней мере, из одного металлического листа, свернутого в рулон, или из двух коаксиально размещенных с технологическим зазором металлических цилиндров.

14. Установка по п.1, характеризующаяся тем, что она содержит фильтрующий блок, дымосос и дымовую трубу, последовательно подключенные через отводящий трубопровод к блоку отвода отходящих газов.