Способ обработки крупногабаритных заготовок из титановых сплавов

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к способам обработки крупногабаритных заготовок из титановых сплавов с улучшенными физико-механическими свойствами для изготовления изделий, эксплуатируемых в различных областях промышленности, в том числе машиностроении, авиадвигателестроении и медицине. Заявлен способ обработки крупногабаритных заготовок из титановых сплавов. Способ включает пластическую деформацию и термомеханическую обработку. Пластическую деформацию заготовок проводят при температуре ниже 300°С с обеспечением общей степени деформации 10-40%, термомеханическую обработку осуществляют путем нагрева заготовок до температуры ниже температуры рекристаллизации на 10-250°С и деформации со степенью деформации не менее 50%, а затем проводят охлаждение заготовок до температуры 20-300°С и деформацию со степенью деформации не менее 60% с обеспечением логарифмической степени деформации не менее 1,7. После термомеханической обработки дополнительно проводят отжиг при температуре ниже 350°С. Технический результат - получение в сплаве размера зерна 250-80 нм без применения интенсивной пластической деформации при обработке крупногабаритных заготовок из титановых сплавов. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области металлургии, а именно к обработке давлением металлических заготовок из титана, и может быть использовано при получении заготовок и предзаготовок с улучшенными физико-механическими свойствами для изготовления изделий, предназначенных для эксплуатации в различных областях промышленности, в том числе машиностроении, авиастроении и медицине.

Известно, что получение высоких эксплуатационных и технологических свойств в титане обеспечивается за счет формирования нано- и субмикрокристаллического состояния микроструктуры. При этом высокие значения прочности при комнатной температуре, а также пластичности при повышенных температурах достигаются посредством формирования наноструктурного состояния с размером зерна от 0,25 до 0,01 мкм.

В настоящее время известны технологические приемы, обеспечивающие формирование нано- и субмикрокристаллических структур в образцах лабораторных размеров [1, 2]. Эти приемы основываются на физической природе образования структуры за счет повышения внутренней энергии деформируемых образцов при упрочнении интенсивной пластической деформацией и последующем переходе се в стабильное состояние за счет развития процессов разупрочнения.

Известные способы обработки металлических материалов, при которых обеспечивается улучшение физико-химических свойств титановых заготовок за счет изменения структуры материала, основаны на использовании интенсивной пластической деформации с высокой степенью накопленной логарифмической деформации е>4 и термомеханической обработки, включающей сочетание деформации заготовки с окончательным и/и ли промежуточным отжигом (патент РФ 2237109, 2285737).

Каждый из этих способов имеет свои достоинства, но общим недостатком является высокая трудоемкость и энергоемкость вследствие применения интенсивной пластической деформации с высокой степенью накопленной логарифмической деформации и отжигов, а также то, что они пригодны только для маломерных заготовок.

За прототип выбран способ получения ультрамелкозернистых заготовок из титановых сплавов по патенту РФ №2364660, включающий пластическую деформацию и термомеханическую обработку. Недостатком этого способа является то, что для получения ультрамелкозернистой структуры необходимо проведение интенсивной пластической деформации заготовки методом многократной всесторонней ковки со сменой осей деформации до достижения накопленной логарифмической деформации не менее 3, а суммарная относительная степень деформации при термомеханической обработке составляет 85-98%, что удорожает и удлиняет процесс получения заготовок.

Таким образом, анализ опубликованных в технической и патентной литературе данных показал, что обработка крупногабаритных заготовок из титана с целью получения однородной или регламентированной по сечению субмикро- и наноструктуры представляет собой актуальную технологическую проблему.

Задачей изобретения является разработка способа, обеспечивающего повышение прочностных характеристик в крупногабаритных заготовках из титана.

Техническим результатом предлагаемого изобретения является достижение размера зерен 250-80 нм без применения интенсивной пластической деформации при обработке титановых крупногабаритных заготовок.

Изобретение обеспечивает снижение удельной энергоемкости и трудоемкости процесса в целом.

Поставленная задача решается способом, включающим пластическую деформацию заготовки и термомеханическую обработку с суммарной степенью деформации не менее 82%, при этом в отличие от прототипа:

- на первом этапе проводят предварительную пластическую деформацию при температуре заготовки ниже 300°С со степенью деформации в интервале от 10% до 40%,

- на втором этапе термомеханическая обработка включает нагрев заготовки до температуры ниже температуры начала рекристаллизации на 10…250°С и деформацию со степенью деформации не менее 50%.

- па третьем этапе после охлаждения заготовки, ее деформацию при температуре ниже 300°С со степенью деформации не менее 60%.

В результате проведения предложенной термомеханической обработки обеспечивается высокий уровень физико-механических свойств титана при логарифмической степени деформации не менее 1,7, что позволяет использовать его для получения крупногабаритных высокопрочных титановых заготовок за счет формирования наноструктурпого состояния титана.

Традиционно для измельчения структурного состояния титана применяют подход, основанный на его последовательной деформации с понижением температуры нагрева образца. Этот подход обеспечивает максимально возможное формообразование и достижение высокой степени деформации в материале без разрушения. Однако при этом значительно возрастает трудоемкость технологии. Наши исследования показали, что значительно увеличить интенсивность измельчения структуры титана возможно за счет рационального выбора режимов термомеханической обработки. При этом наибольший эффект, по нашим данным, достигается за счет принципиального изменения схемы обработки. На первом этапе необходимо увеличить плотность специальных границ, стабильных при повышении температуры деформации, на втором обеспечить условия ограничения движения границ и увеличения взаимной разориентировки зерен, на третьем - окончательно сформировать необходимое структурное состояние за счет взаимного разворота зерен.

К специальным границам, стабильным при повышении температуры деформации, относятся двойники деформации, которые наиболее интенсивно образуются при температурах до начала рекристаллизации металла. Вместе с тем, необходимы двойники с наибольшим углом разориентировки, которые формируются при температуре деформации не более 300°С [3].

Известно, что критическим значением, при котором происходит смена преимущественного механизма пластической деформации двойникованием на скольжение, является степень деформации 40% [4]. Таким образом, для максимальной эффективности процесса подготовки материала, согласно нашим исследованиям, на первом этапе обработки необходимо проводить деформацию до степени, не превышающей этого предела.

Традиционно предварительно деформированный материал отжигают для снижения напряжения течения и увеличения пластичности, при этом обеспечивается равноостная микроструктура с высокой взаимной разориентировкой. Однако при этом растет средний размер зерна. Одним из методов снижения напряжения течения является нагрев. Отметим, что для титана интервал температур ниже температуры рекристаллизации до значения температуры рекристаллизации минус 250°С соответствует интервалу динамического старения [5]. При такой температуре деформации наблюдается снижение пластичности материала, что может привести к разрушению. В этой связи данная обработка применяется ограниченно.

Эффект динамического старения, с одной стороны, приводит к увеличению напряжения течения материала и снижению пластичности, с другой стороны, является сдерживающим фактором в подвижности дислокаций и границ зерен. Таким образом, деформирование в интервале температур деформационного динамического старения позволяет снизить вклад аннигиляции дефектов, ограничить подвижность границ зерен, увеличить плотность дислокаций, тем самым, согласно нашим исследованиям, создаются благоприятные условия для увеличения вклада взаимной разориентировки и разворота зерен как альтернативного механизма деформации. Однако пластическая деформация в условиях деформационного старения с одной стороны должна быть достаточной для изменения ориентировки специальных границ, с другой стороны не должна приводить к разрушению материала. Согласно нашим исследованиям этим условиям соответствует деформирование до степени деформации более 50% на втором этапе обработки. Верхний предел деформирования будет зависеть от схемы напряженного состояния и температуры деформации и определяется экспериментально.

Окончательно формирование субмикро- и наноструктуры реализуется на третьем этапе обработки за счет пластической деформации при температуре ниже 300°С, при которой, по нашим данным, реализуется взаимный разворот зерен и как следствие увеличение взаимной разориентировки зерен. При этом предварительно сформированное на первых двух этапах структурное состояние позволяет получить наноструктуру при пластической деформации на третьем этапе со степенью деформации не менее 60%.

В результате проведения термомеханической обработки по предлагаемому способу обеспечивается высокий уровень физико-механических свойств титана при логарифмической степени деформации не менее 1,7.

При анализе уровня техники по патентным и научно-техническим источникам информации, касающимся способов обработки титана, направленных на получение высоких прочностных свойств и регламентированного состояния, не было обнаружено решение, характеризующееся признаками, идентичными всем существующим признакам заявляемого изобретения. Следовательно, заявляемое изобретение соответствует условию «новизна».

При анализе отличительных признаков было выявлено, что заявленное изобретение не вытекает явным образом из известного уровня техники. Впервые предложен способ изготовления титановых полуфабрикатов, имеющих высокие прочностные свойства без применения процессов интенсивной пластической деформации. Перечисленные основополагающие признаки являются новыми и неочевидными. Таким образом, заявляемое изобретение соответствует условию «изобретательский уровень».

Изобретение иллюстрируется следующими материалами.

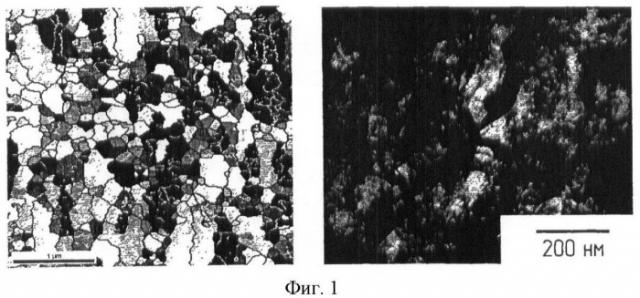

Фиг.1. Микроструктура прутка титана ВТ 1-0 после термомеханической обработки: а - EBSD карта; б - тонкая структура (ПЭМ).

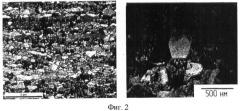

Фиг.2. Микроструктура листа титана ВТ 1-0 после термомеханической обработки: а - EBSD карта; б - тонкая структура (ПЭМ).

Возможность осуществления изобретения поясняется примерами, которые даны на изготовление титановых полуфабрикатов. Предложенные примеры не исчерпывают возможностей способа в отношении изготовления титановых полуфабрикатов различных размеров с более крупным или более мелким размером зерен.

Способ осуществляют следующим образом.

Проводят пластическую деформацию титановой заготовки при температуре заготовки ниже 300°С. Общая степень деформации от 10% до 40%. Осуществляют нагрев заготовки до температуры ниже температуры начала рекристаллизации па 10…250°С, деформацию со степенью деформации не менее 50%, охлаждение и деформацию при комнатной температуре со степенью деформации не менее 60%.

Примеры конкретного выполнения

Пример 1

Исходную горячекатаную отожженную заготовку в виде прутка диаметром 20 мм длиной 2 метра подвергли пластической деформации при температуре заготовки ниже 300°С. Общая степень деформации 10%.

Термомеханическую обработку осуществили путем нагрева заготовки до температуры ниже температуры рекристаллизации на 100°С и прокатки в трехвалковом стане радиально-сдвиговой прокатки со степенью деформации 23%, затем деформацию заготовки по схеме овал-круг при температуре 350°С со степенью деформации 35%. После охлаждения па воздухе заготовку прокатывали в калибре круг-ромб-круг со степенью деформации 60%. Окончательно был получен пруток диаметром 8,5 мм.

Контроль параметров и механических свойств:

- средний размер зерен d=0,18 мкм (фиг.1),

- предел прочности 1084 МПа,

- предел текучести -964 МПа,

- относительное удлинение 10%.

После последнего перехода деформации провели отжиг при температуре 350°С.

Контроль параметров и механических свойств отожженного прутка:

- средний размер зерен d=0,2 мкм,

- предел прочности 1040 МПа,

- предел текучести -810 МПа,

- относительное удлинение 12,5%.

Пример 2

Исходную горячекатаную отожженную заготовку в виде листа толщиной 26 мм подвергли пластической деформации при температуре заготовки ниже 300°С. Общая степень деформации 10%.

На следующем этапе лист нагрели до температуры ниже температуры рекристаллизации на 100°С и прокатали в двухвалковом стане листовой прокатки со степенью деформации 50%. После охлаждения на воздухе заготовку прокатывали на двухвалковом стане листовой прокатки со степенью деформации 60%. Окончательно был получен лист размером 250×1500 мм толщиной 4,7 мм.

Контроль параметров и механических свойств:

- размер зерен d=0,21 мкм (фиг.2),

- предел прочности 1010 МПа,

- предел текучести -790 МПа,

- относительное удлинение 8%.

После последнего перехода деформации провели отжиг при температуре 350°С.

Контроль параметров и механических свойств:

- размер зерен d=0,24 мкм,

- предел прочности 972 МПа,

- предел текучести -730 МПа,

- относительное удлинение 11%.

Как показывают полученные результаты, предложенная термомеханическая обработка значительно улучшает физико-механические свойства материала заготовки. При этом отсутствие промежуточной термической обработки позволяет уменьшить трудоемкость процесса, а сравнительно невысокая степень деформации для формирования наноструктуры позволяет использовать данный способ для получения крупногабаритных высокопрочных титановых заготовок.

Таким образом, предложенный способ термомеханической обработки титановых заготовок позволяет существенно улучшить структуру и механические свойства обрабатываемого материала и использовать его в ответственных конструкциях.

Источники информации

1. Сегал В.М., Резников В.И., Копылов В.И. Процессы пластического структурообразования металлов. - Минск: Навука i тэхника, 1994, 230 с.

2. Бриджмен П. Исследование больших пластических деформаций и разрыва. М.: Изд-во Иностранной литературы, 1955, 444 с.

3. Paton N.E., Backofen W.E. Metallurgical transactions. Volume 1, October 1970-2839-2847.

4. Chun Y.B., Yu S.H., Semiatin S.L., Hwang S.K. Materials Science and Engineering A 398 (2005) 209-219.

5. Hans Conrad Effect of interstitial solutes on the strength and ductility of titanium Progress in Materials Science, Vol.26, pp.123-403.

1. Способ обработки крупногабаритных заготовок из титановых сплавов, включающий пластическую деформацию и термомеханическую обработку, отличающийся тем, что пластическую деформацию заготовок проводят при температуре ниже 300°С с обеспечением общей степени деформации 10-40%, термомеханическую обработку осуществляют путем нагрева заготовок до температуры ниже температуры рекристаллизации на 10-250°С и деформации со степенью деформации не менее 50%, а затем проводят охлаждение заготовок до температуры 20-300°С и деформацию со степенью деформации не менее 60% с обеспечением логарифмической степени деформации не менее 1,7.

2. Способ по п.1, отличающийся тем, что после термомеханической обработки дополнительно проводят отжиг при температуре ниже 350°С.